Jak vybrat správný pomocný plyn pro řezání laserem

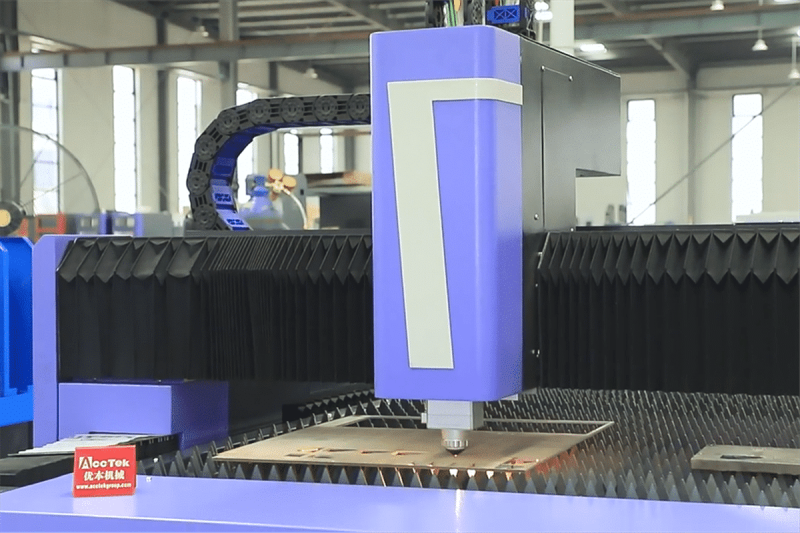

Vláknový laserový řezací stroj je pokročilé CNC zařízení na řezání kovů, který se dokáže vyrovnat s požadavky na řezání různých materiálů a složitých tvarů a je široce používán v průmyslu zpracování kovů. V procesu řezání laserem, pro získání vysoce kvalitních obrobků, je kromě laserového generátoru, který může poskytovat vysokou energii, výběr vhodného pomocného plynu důležitou součástí úpravy procesu řezání.

V závislosti na materiálu a tloušťce řezaného obrobku se liší i požadavky na použití pomocného plynu. Tento článek podrobně popisuje roli pomocného plynu a čtyř běžných řezných pomocných plynů. Pokračujte ve čtení, abyste se dozvěděli, jak vybrat ten správný pomocný plyn pro vaše potřeby zpracování, který vám pomůže dokončit vaše kovové projekty.

Obsah

Jaká je role pomocného plynu v procesu řezání laserem?

Uživatelé, kteří používají a laserový řezací stroj mohou mít poprvé v hlavě otázku: proč se laserový řezací stroj musí při řezání spoléhat na pomocný plyn? Zde je úvod do role pomocného plynu při laserovém řezání kovů. Po přečtení budete vědět, že při řezání je velmi nutné používat pomocný plyn.

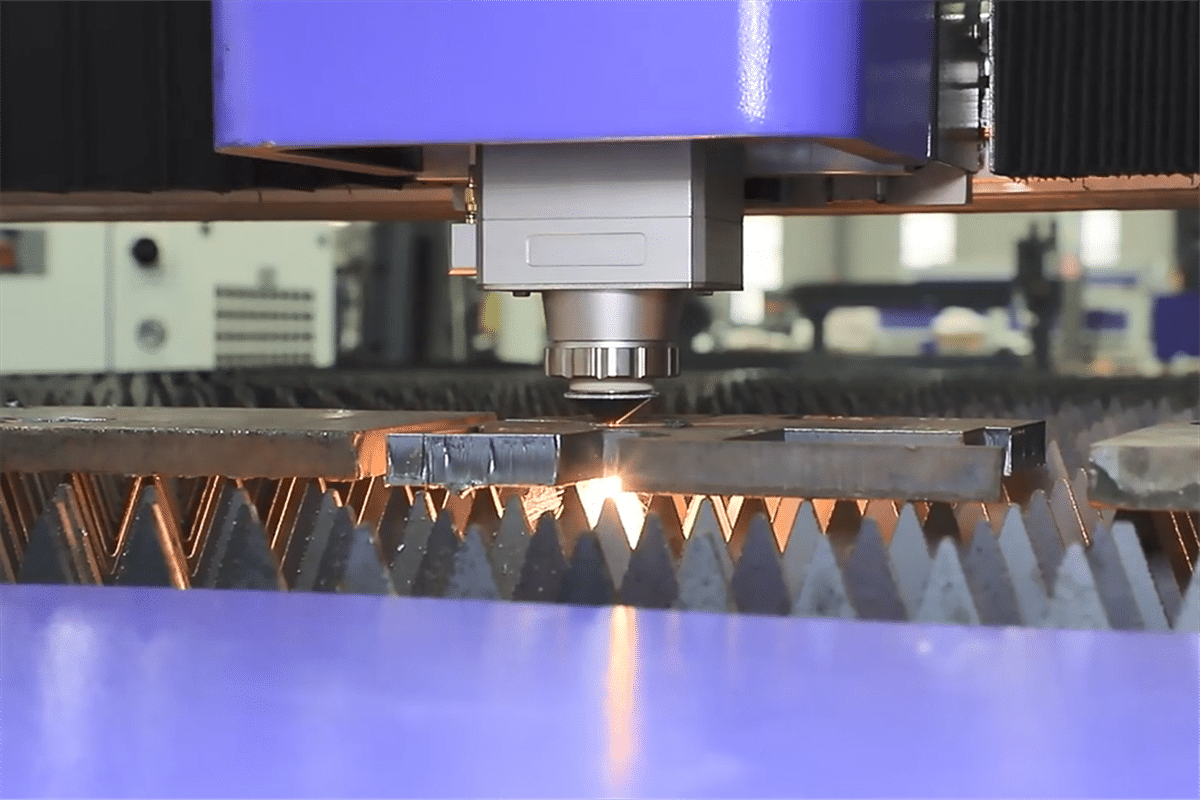

- Odstraňování materiálu a čištění oblasti řezání: Jednou z primárních funkcí asistenčního plynu je odfouknout roztavený nebo odpařený materiál pryč z oblasti řezání. Když laserový paprsek zahřeje materiál, roztaví se nebo se odpaří a vytvoří kaluž roztaveného materiálu. Pomocný plyn (obvykle stlačený vzduch, dusík, kyslík nebo směs plynů) odfoukne tento materiál pryč, čímž zabrání tomu, aby narušoval proces řezání a zajistí, že laser může pokračovat v řezání skrz materiál bez překážek.

- Chlazení materiálu: Jednou z primárních funkcí pomocného plynu (obvykle dusíku nebo stlačeného vzduchu) je chlazení řezaného materiálu. Řezání laserem generuje v místě řezání intenzivní teplo, které způsobuje tavení nebo odpařování materiálu. Pomocný plyn rychle ochlazuje okolní oblast a přitom odfukuje roztavený nebo odpařený materiál. Toto chlazení zabraňuje přehřátí, deformaci nebo poškození materiálu během procesu řezání.

- Stínění dusíkem: Dusík se často používá jako pomocný plyn při řezání materiálů, jako je nerezová ocel nebo hliník. Působí jako ochranný plyn, který zabraňuje reakci materiálu s kyslíkem, což by jinak mohlo vést k oxidaci a drsnosti řezných hran. Dusík vytváří čistou hranu řezu bez oxidů.

- Podporuje spalování: V některých aplikacích řezání laserem se jako pomocný plyn používá kyslík. Když laserový paprsek interaguje s kyslíkem, zapálí se a chemicky reaguje s řezaným materiálem, což je proces nazývaný řezání za pomoci kyslíku. Průtok kyslíku je však třeba kontrolovat, aby se zabránilo nadměrné oxidaci. Nadměrná oxidace může způsobit drsné hrany nebo nežádoucí změny vlastností materiálu.

- Zlepšení kvality řezu: Výběr asistenčního plynu a jeho průtok ovlivní kvalitu řezné hrany. Výběrem správného plynu pro materiál a optimalizací jeho průtoku mohou operátoři dosáhnout hladších hran, minimálních otřepů a přesných řezů.

- Ochrana optických součástí: Pomocný plyn pomáhá chránit optické součásti tím, že vytváří bariéru mezi nimi a nečistotami generovanými během procesu řezání, čímž pomáhá snižovat hromadění zbytků a nečistot na optice laserové řezací hlavy. To chrání optiku před znečištěním nebo poškozením a zajišťuje, že laserový paprsek zůstane zaostřený a přesný.

- Stabilizuje proces řezání: Proud asistenčního plynu stabilizuje proces řezání vytvořením kontrolovaného prostředí kolem oblasti řezání. Pomáhá udržovat konzistentní podmínky pro interakci laserového paprsku s materiálem a zajišťuje jednotné a předvídatelné řezy.

- Odstraňování kouře: Řezání laserem vytváří kouř, zejména při řezání organických materiálů. Pomocný plyn pomáhá odstraňovat tyto emise z oblasti řezání a udržuje čisté a bezpečné pracovní prostředí.

Pomocný plyn hraje zásadní roli v procesu laserového řezání. Má několik důležitých funkcí, které pomáhají zlepšit efektivitu a kvalitu řezání laserem. Volba asistenčního plynu závisí na typu řezaného materiálu a specifických požadavcích řezné operace a je důležitým parametrem pro optimalizaci procesu řezání laserem pro různé aplikace.

Jaké jsou běžné pomocné plyny?

Použití pomocného plynu hraje důležitou roli při provozu laserových řezacích strojů. V současné době existují čtyři pomocné plyny běžně používané v procesech laserového řezání kovů. Jejich specifické vlastnosti jsou následující:

Stlačený vzduch

Vzduch je směsí dusíku, kyslíku a dalších plynů. Stlačený vzduch je stlačen do vzduchové akumulační nádrže vzduchovým kompresorem a poté extrahován po filtraci, ochlazení a vysušení. Jeho způsob sběru je poměrně jednoduchý a jedná se o nejlevnější pomocný plyn. Je třeba poznamenat, že stlačený vzduch by neměl obsahovat vodu, olej a prach, aby nedošlo ke kontaminaci optických součástí laserového řezacího stroje a poškození. K zajištění čistého vzduchu jsou proto potřeba filtry.

Kyslík

Kyslík byl jedním z prvních pomocných plynů používaných při řezání laserem kvůli jeho reaktivní povaze při řezání. Reakce mezi kyslíkem a kovem ve skutečnosti produkuje dodatečnou energii ve formě tepla, které podporuje proces řezání a působí jako pomocný prostředek pro hoření. Během procesu řezání kyslík reaguje s teplem, což může výrazně zlepšit účinnost řezání. Výsledný oxidový film zvyšuje index spektrální absorpce paprsku reflexního materiálu, což umožňuje efektivnější využití energie laseru a zrychlení laserového řezacího stroje.

Dusík

Dusík je chemicky neaktivní a snadno neoxiduje se zpracovávaným obrobkem. Ve většině aplikací, s výjimkou některých speciálních materiálů, jako je titan, je dusík považován za nereaktivní nebo inertní pomocný plyn. To znamená, že dusík během procesu řezání nereaguje s žádnými složkami kovu. Ve většině případů je dusík považován za pomocný plyn, který může pomoci dosáhnout nejlepší kvality ostří pro obrobek. Při řezání dusíkem je vyžadována vyšší čistota.

Argon

Argon je také inertní plyn s neaktivními chemickými vlastnostmi a nesnadno se oxiduje se zpracovávaným obrobkem. Jeho použití je dražší než jiné pomocné plyny a je to nejvzácnější a nejdražší plyn používaný většinou výrobců kovů. Materiály, které se dobře řežou dusíkem, lze řezat také argonem, který může poskytnout podobně kvalitní hrany. Hlavním důvodem pro použití dražšího argonu je to, že řezání v čistém dusíku stále zanechává část kovu chemicky aktivní.

Jaký druh pomocného plynu je potřeba pro laserové řezání kovu?

Při zahájení projektu řezání laserem musíte zvolit správný pomocný plyn pro materiál a tloušťku plechu. Různé pomocné plyny mají své vlastní funkce a výhody. Pouze správným využitím výhod různých plynů můžeme dosáhnout vyšší kvality řezu a vyšší řezné rychlosti.

Aplikace stlačeného vzduchu při řezání laserem

Stlačený vzduch se používá hlavně ve scénářích zpracování, kde plechy nejsou příliš náročné na řezání čelních ploch. Spoléhá na laserovou energii k tavení kovových obrobků a používá vysoký tlak vzduchu k odfouknutí roztaveného materiálu. Když se při řezání obrobku použije stlačený vzduch, povrch řezaného konce obrobku zežloutne. Stlačený vzduch je vhodný především pro řezání uhlíkové oceli, hliníku, hliníkové slitiny, mosazi, galvanizovaného ocelového plechu a dalších kovových materiálů. Je široce používán v některých průmyslových odvětvích, jako jsou plechové šasi, skříně a skříně. Při použití stlačeného vzduchu k usnadnění řezání musíte věnovat pozornost údržbě vzduchového kompresoru. Pokud vzduch není čistý, způsobí určité poškození laserové řezací hlavy, čočky a generátoru vláknového laseru a bude mít také velký dopad na kvalitu řezu obrobku.

Výhodou stlačeného vzduchu je, že jeho cena je velmi nízká a může být zajištěn přímo vzduchovým kompresorem, takže jeho použití je ve srovnání s jinými plyny velmi pohodlné. Stlačený vzduch má však také zjevné nedostatky při řezání kovů. Řezná plocha bude vytvářet otřepy a může vyžadovat sekundární zpracování. Kromě toho, protože stlačený vzduch obsahuje asi 201 TP3T kyslíku, řezaný obrobek zčerná, což ovlivní kvalitu produktu, a účinnost řezání je mnohem nižší než u řezání kyslíkem.

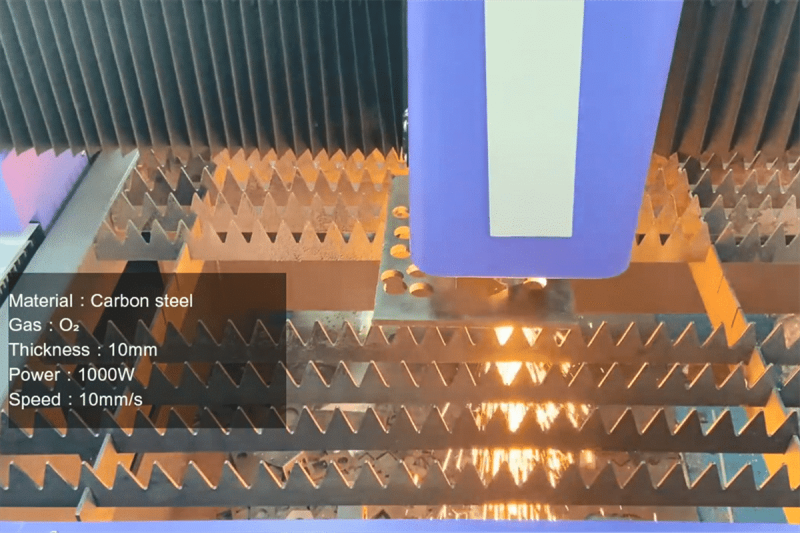

Aplikace kyslíku při řezání laserem

Při řezání kyslíkem se materiál laserovým paprskem zahřeje na určitou teplotu a následně hoří a odpařuje se. Kyslík je standardní reaktivní pomocný plyn používaný pro laserové řezání uhlíkové oceli a může řezat silnější ocel, protože jeho reaktivní povaha zvyšuje řezné teplo. Při řezání uhlíkové oceli kyslík spaluje uhlík v zářezu uhlíkové oceli, aby vytvořil další teplo, což umožňuje méně výkonným laserovým generátorům řezat silnější materiály.

Nicméně tato reaktivita řezání kyslíkem může mít také některé negativní účinky. Je-li požadována dobrá kvalita ostří, je obvykle omezena řezná rychlost materiálu a tlak vzduchu. Během řezání za pomoci kyslíku se chemická reakce zvyšuje se zvyšujícím se tlakem plynu a průtokem. To má za následek zvýšené teplo v obrobku a tím zvýšené natavení hran. To není ideální pro aplikace, které vyžadují vysoce kvalitní řezné hrany. Kromě toho kyslíkový řezný kov často také vytváří oxidy na řezných hranách, což způsobuje, že povrch obrobku je černý a může vyžadovat čištění obrobku.

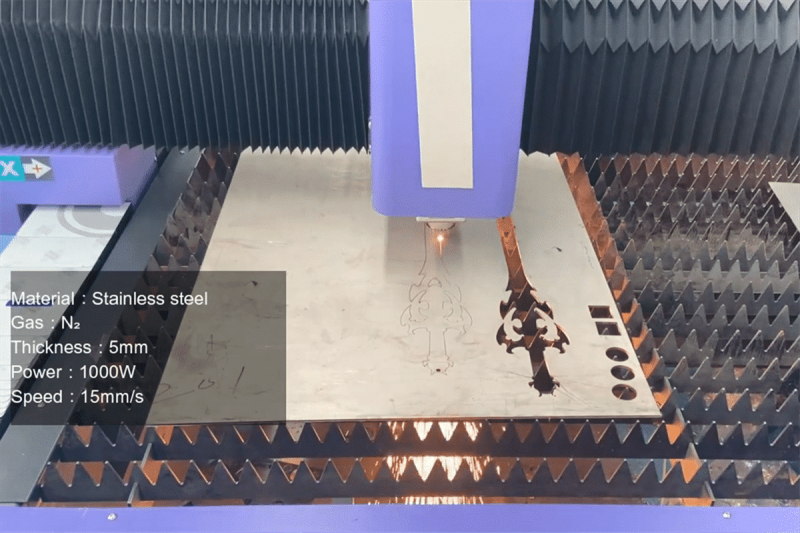

Aplikace dusíku při řezání laserem

Řezání laserem s pomocí dusíku vytváří velmi kvalitní hrany na různých materiálech s velmi tenkými tepelně ovlivněnými zónami. Dusík produkuje nejlepší kvalitu břitu za ekonomickou cenu s vysokými řeznými rychlostmi ve většině aplikací z hliníku, měkké oceli, galvanizované oceli a UHSS automobilové oceli. Při použití dusíku jako pomocného plynu pro řezání vytvoří dusík kolem roztaveného kovu ochrannou atmosféru, která zabrání oxidaci materiálu, zabrání tvorbě oxidových filmů a dosáhne řezání bez oxidace. Díky této vlastnosti se dusík běžně používá pro díly, které je třeba před použitím po určitou dobu skladovat, protože řezání kyslíkem a vzduchem může způsobit rez na řezaných hranách, pokud jsou skladovány po dlouhou dobu. Kromě toho mají neoxidované řezné obrobky vlastnosti přímého svařování, silné odolnosti proti korozi atd. a povrch řezu je bílý. Při řezání dusíkem mají změny proudění plynu velký vliv na řezání. Při zajištění tlaku řezného plynu musí být zajištěn dostatečný průtok plynu.

Dusík má také nedostatky, když se používá jako pomocný plyn pro řezání kovů. Protože dusík chemicky nereaguje s kovem, nevzniká žádné reakční teplo a řezná schopnost není tak dobrá jako řezání kyslíkem. Spotřeba dusíku při řezání dusíkem je několikanásobně vyšší než při řezání kyslíkem a náklady na řezání jsou vyšší než při řezání kyslíkem. Pokud jde o spotřebu, kyslíkové řezání vyžaduje tlak 2 Bar a spotřebu přibližně 10 m³/h. Řezání dusíkem vyžaduje tlak 22/30 Bar a spotřebu přibližně 40 až 60/120 m³/h. Kromě toho je rychlost řezání dusíkem laserem asi o 30% pomalejší než řezání kyslíkovým laserem.

Aplikace plynu argonu při řezání laserem

Argon je inertní plyn používaný pro kovy, které podléhají chemickým reakcím při řezání v dusíku. Může zabránit oxidaci a nitridaci během řezání laserem. Plynný argon se často používá ke zpracování titanu a slitin titanu. Při teplotách, na které laserové řezačky zahřívají kov, bude titan chemicky reagovat i v čisté dusíkové atmosféře, což je hlavní důvod, proč zvolit argon před dusíkem. Argon je však velmi drahý a není vhodný pro dlouhodobé používání.

Shrnout

Prostřednictvím výše uvedeného úvodu můžeme pochopit funkce a výhody každého pomocného plynu, stejně jako jejich omezení. Stlačený vzduch lze použít v aplikacích, které nemají přísné požadavky na barvu povrchu řezu. Je snadné jej získat a méně nákladný. Kyslík lze použít pro tlusté kovy, které nevyžadují velké řezné průřezy, čímž se zvyšuje řezná rychlost. Dusík lze použít v aplikacích, které vyžadují vysokou kvalitu řezného povrchu. Obrobek má vysokou přesnost a může být přímo zpracován v dalším kroku. Argonový plyn se používá hlavně pro titan a slitiny titanu.

Výběr vhodného pomocného plynu podle vlastností zpracovávaného kovu může uživatelům pomoci ušetřit více provozních nákladů a zároveň zajistit kvalitu řezání. Pokud se chcete dozvědět více o řezání laserem, věnujte prosím pozornost AccTek Laser.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení