Jak zlepšit pevnost laserem svařovaných spojů

Laserové svařování je široce používáno v automobilovém průmyslu, leteckém a elektronickém průmyslu jako efektivní a přesná svařovací technologie díky nízkému tepelnému příkonu, hlubokému provařování a vynikajícím automatizačním schopnostem. Tato technologie může výrazně zlepšit efektivitu výroby při zajištění kvality svařování a snížit deformaci materiálu a kroky zpracování. Proto se laserové svařování stalo nepostradatelným a důležitým prostředkem v moderní výrobě.

Pevnost svarových spojů však přímo souvisí s výkonem a spolehlivostí výrobků, zejména v aplikacích vystavených vysokému namáhání nebo složitému pracovnímu prostředí. Jak optimalizovat materiály, procesy a návrhy pro další zlepšení pevnosti svarových spojů je klíčovou otázkou technologického výzkumu a vývoje a průmyslových aplikací. Tento článek začne hlavními faktory, které ovlivňují pevnost svaru, podrobně analyzuje pokročilé technologie pro zlepšení pevnosti, prozkoumá význam zpracování po svařování a poskytne řešení běžných problémů.

Obsah

Seznamte se s laserovým svařováním

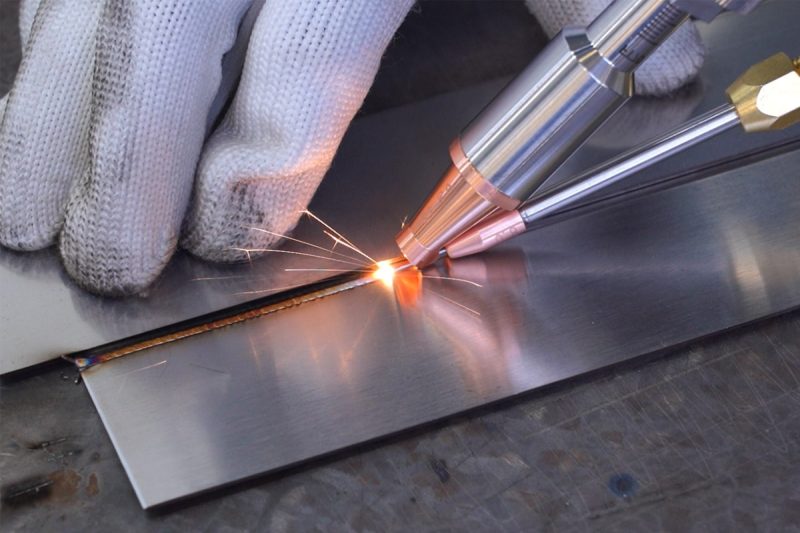

Laserové svařování využívá jako zdroj tepla vysokoenergetický laserový paprsek, který lze zaostřit do velmi malého bodu pro dosažení nízkého tepelného příkonu a svařovacích efektů hlubokého pronikání. Jedinečnou výhodou této technologie je její přesnost a flexibilita, díky čemuž je vhodná zejména pro složité geometrické struktury, požadavky na vysokou přesnost a těžko přístupná místa svařování. Ve srovnání s tradičními metodami svařování může laserové svařování nejen výrazně snížit tepelnou deformaci a zbytkové napětí, ale také zlepšit rychlost zpracování a efektivitu výroby.

navíc laserový svařovací stroj lze použít pro spojování různých materiálů, včetně různých kovů a slitinových materiálů, a hraje zásadní roli zejména v souvislosti se zvyšující se poptávkou po lehkých a vysoce pevných součástech ve zpracovatelském průmyslu. Při dosahování účinného svařování však pevnost svarového spoje zůstává klíčovým problémem ovlivňujícím výkon a spolehlivost produktu. To vyžaduje neustálé zlepšování kvality svařování optimalizací materiálů, procesů a konstrukcí tak, aby vyhovovaly potřebám vysoce standardních průmyslových aplikací.

Faktory ovlivňující pevnost svařování

Pevnost laserem svařovaných spojů je ovlivněna kombinací faktorů, včetně vlastností materiálu, parametrů laseru, konstrukce spoje a prostředí svařování. Pro dosažení vysoce kvalitních svarových spojů je nutné hluboce porozumět specifické roli těchto faktorů a jejich vzájemnému vlivu, optimalizovat každý spoj v praktických aplikacích. Dále budou tyto faktory podrobně analyzovány.

Vlastnosti materiálu

Materiálové vlastnosti jsou důležitým základem pro stanovení výsledků svařování, které se projevují především ve složení základního materiálu, tloušťce materiálu a stavu povrchu.

- Složení substrátu: Různé materiály mají pro lasery různou míru absorpce. Například vysoce reflexní kovy (jako je hliník a měď) mají nízkou míru absorpce laserové energie, což může snadno vést k nedostatečné penetraci. Účinek svařování je nutné zlepšit úpravou parametrů laseru nebo potažením povrchu absorbčními materiály.

- Tloušťka materiálu: Tloušťka materiálu přímo ovlivňuje rozložení energie laseru. Příliš silné materiály mohou způsobit nedostatečnou penetraci laseru, což má za následek neúplné penetrační svary; zatímco příliš tenké materiály jsou náchylné k propálení v důsledku nadměrné laserové energie, což vyžaduje pečlivé nastavení parametrů.

- Stav povrchu: Čistota, oxidový film a drsnost povrchu materiálu ovlivní propustnost a absorpci laseru. Povrchová kontaminace nebo oxidace může vést k nerovnoměrné tvorbě roztavené lázně a snížit pevnost svaru. Proto je nezbytné předsvařovací čištění a správná povrchová úprava.

Parametry laseru

Parametry laseru přímo určují přívod tepla a tvorbu tavné lázně při svařování.

- Výkon laseru: Příliš nízký výkon může vést k nedostatečné penetraci a oslabení pevnosti svaru, zatímco příliš vysoký výkon může snadno způsobit propálení materiálu nebo vytvořit nadměrně velkou tavnou lázeň, a tím oslabit pevnost svarového spoje. Proto je nutné zvolit vhodný výkonový stupeň podle vlastností materiálu a tloušťky.

- Rychlost svařování: Příliš vysoká rychlost svařování může vést k nedostatečné tvorbě roztavené lázně a ve svaru se mohou objevit póry nebo praskliny; zatímco příliš nízká rychlost může způsobit nadměrný přívod tepla, což může způsobit přehřátí nebo dokonce deformaci materiálu.

- Poloha zaostření: Přesné umístění laserového zaostření pomáhá maximalizovat efektivní využití energie a zajistit hloubku a rovnoměrnost roztavené lázně. Odchylka zaostření povede ke snížení účinnosti svařování a může způsobit vady kvality.

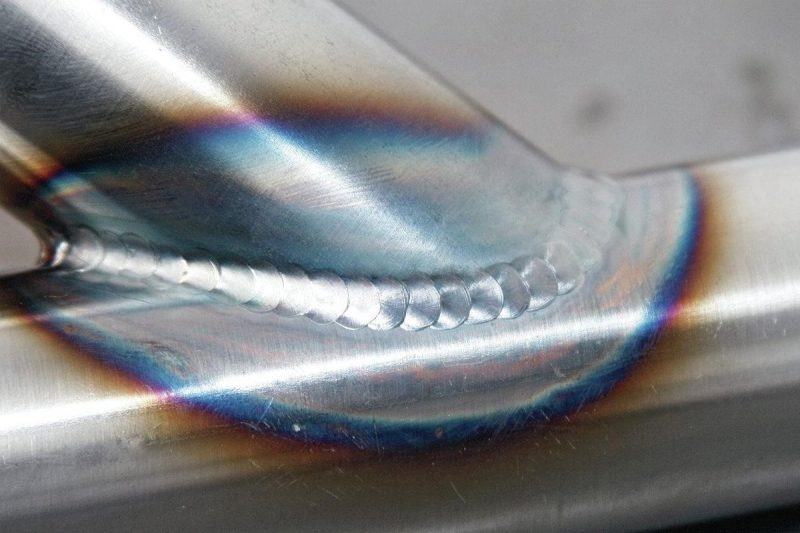

- Parametry pulzu: U pulzního laserového svařování nastavení šířky pulzu a frekvence přímo ovlivňuje proces tvorby a tuhnutí tavné lázně. Optimalizace parametrů pulzu může snížit tvorbu trhlin a pórů a zlepšit pevnost svařování.

Design konektoru

Konstrukce spoje ovlivňuje nejen snadnost svařování, ale také přímo souvisí s mechanickými vlastnostmi a spolehlivostí svaru.

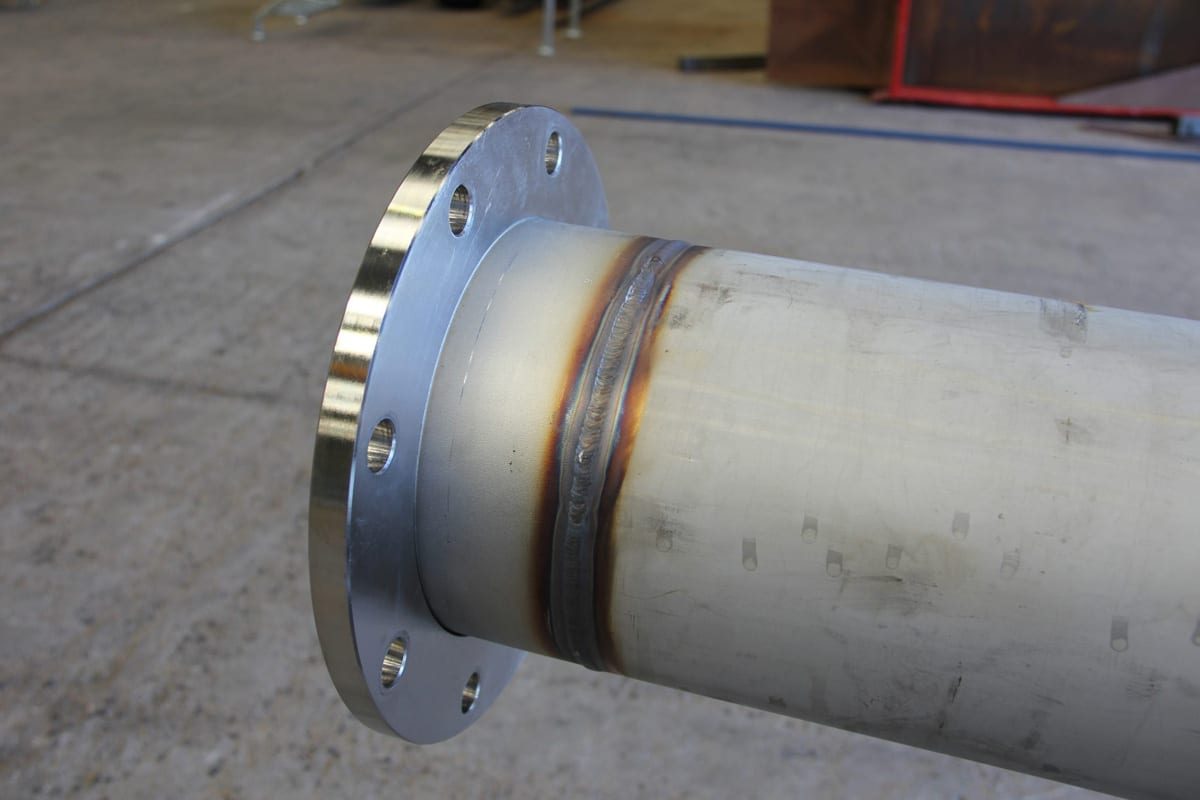

- Konfigurace spoje: Různé typy spojů (jako jsou tupé spoje, přeplátované spoje) jsou vhodné pro různé konstrukční požadavky a požadavky na mechanickou výkonnost. Například tupé spoje jsou vhodné pro vysokopevnostní svařování, zatímco přeplátované spoje jsou vhodnější pro svařování tenkých plechů.

- Montáž a vyrovnání: Špatné sestavení spoje nebo chyby ve vyrovnání mohou způsobit migraci svarové lázně nebo defekty svaru, což snižuje pevnost svaru. Ve skutečných operacích může použití přesných přípravků nebo automatických vyrovnávacích systémů výrazně zlepšit přesnost montáže.

- Příprava hran: Kvalita přípravy hran je rozhodující pro efekt svařování. Nerovné nebo otřepené hrany mohou způsobit praskliny nebo defekty vměstků, takže pro manipulaci s hranami je vyžadováno přesné obráběcí zařízení.

Svařovací prostředí

Svařovací prostředí je externí faktor, který ovlivňuje kvalitu svařování, včetně výběru ochranného plynu a kontroly podmínek prostředí.

- Ochranný plyn: Správný typ a průtok ochranného plynu může zabránit oxidaci roztavené lázně a zlepšit kompaktnost a odolnost svarového spoje proti korozi. Například argon a helium jsou běžně používané ochranné plyny a příliš velký nebo příliš malý průtok ovlivní účinek ochrany.

- Podmínky prostředí: Prostředí s vysokou vlhkostí, přílišnou prašností nebo prudkým rozdílem teplot může mít nepříznivý vliv na proces svařování a dokonce způsobit zhoršení výkonu svaru. Proto je udržování dobré kontroly prostředí v oblasti svařování důležitým opatřením pro zajištění kvality svařování.

Faktory, které ovlivňují pevnost laserových svarových spojů, jsou složité a různorodé, zahrnují všechny aspekty materiálových vlastností, parametrů laseru, designu spoje a svařovacího prostředí. V praktických aplikacích je třeba tyto faktory komplexně zvážit a rozumnou optimalizací procesu a úpravou zařízení lze dosáhnout kvalitních svarových spojů s vysokou pevností.

Technologie pro zlepšení pevnosti svařování

Pro zlepšení pevnosti laserem svařovaných spojů je nutné optimalizovat vlastnosti materiálu, laserovou technologii, řízení svařovacího procesu a úpravu po svařování. To zahrnuje nejen výběr a přípravu svařovacích materiálů, ale také přesné nastavení parametrů laseru, návrh rozumných tvarů spojů a použití pokročilé technologie řízení procesů. Komplexní optimalizací těchto vazeb lze výrazně zlepšit mechanické vlastnosti a spolehlivost svaru. Konkrétní technické metody pro zlepšení pevnosti svařování budou rozvedeny níže.

Výběr a příprava materiálu

Materiály jsou základem výkonu svařování a hrají zásadní roli v pevnosti svarových spojů.

- Optimalizace slitin: Výběrem vysoce pevných materiálů vhodných pro laserové svařování a úpravou složení slitiny lze výrazně zlepšit výsledky svařování. Například přidáním specifických prvků pro zlepšení svařitelnosti a odolnosti materiálu proti únavě může svar zachovat stabilitu v drsném prostředí.

- Čištění povrchu: Před svařováním důkladně očistěte povrch materiálu, abyste odstranili mastnotu, oxidové vrstvy a další nečistoty, zajistili účinný přenos laserové energie a snížili vady svaru. Mezi běžné metody patří mechanické čištění, chemické čištění a čištění laserem.

- Předehřev: U materiálů vysoce citlivých na teplo nebo materiálů náchylných k praskání může vhodný předehřev snížit tepelný gradient během procesu svařování a snížit tepelné namáhání, čímž se zlepší kvalita svařování.

Laserová optimalizace

Nastavení parametrů laseru přímo určuje kvalitu tváření a mechanické vlastnosti svaru.

- Řízení hustoty výkonu: Přesné nastavení hustoty výkonu laseru pro zajištění rovnoměrného rozložení roztavené lázně, čímž se zlepší hustota a pevnost svaru. Nižší hustota výkonu může vést k nedostatečné penetraci, zatímco příliš vysoká hustota výkonu může snadno způsobit propálení nebo rozstřikování kovu.

- Tvarování paprsku: Optimalizace tvaru laserového bodu může zlepšit distribuci tepla během procesu svařování. Například změna kruhového bodu na eliptický nebo lineárně rozložený tvar paprsku může výrazně snížit výskyt pórů ve svaru a zlepšit stabilitu svaru.

- Nastavení zaostření: Přesné umístění laserového zaostření je klíčem ke zlepšení kvality svařování. Příliš hluboké ohnisko může vést k nedostatečné penetraci, zatímco příliš mělké ohnisko může způsobit problémy s povrchovou ablací. Optimální průnik svaru je proto zajištěn automatickým zaostřováním nebo přesným mechanickým nastavením.

Kontrola procesu

Pokročilá technologie řízení procesu poskytuje silnou záruku stability kvality svařování.

- Adaptivní řídicí systém: Použijte monitorovací zařízení v reálném čase (jako jsou kamery a senzory) ke sledování klíčových parametrů v procesu svařování a automaticky upravte výkon laseru, rychlost svařování atd., abyste zajistili, že kvalita svaru bude vždy v nejlepším stavu.

- Zpětná vazba s uzavřenou smyčkou: Senzor získává data, jako je tvar a teplota roztavené lázně, a v reálném čase se vrací zpět do řídicího systému, který může dynamicky optimalizovat parametry svařování a snižovat vady svařování.

- Algoritmus strojového učení: Zaveďte umělou inteligenci a technologii strojového učení pro analýzu velkého množství svařovacích dat, předvídání nejlepší kombinace parametrů, další optimalizaci svařovacího procesu a zlepšení úrovně automatizace.

Návrh a příprava spoje

Návrh spoje a příprava hran hraje důležitou roli v pevnosti svarových spojů.

- Optimalizovaná geometrie spoje: Tvar spoje je navržen podle svařovacího procesu a konstrukčních požadavků. Například tupé spoje jsou vhodné pro vysokopevnostní svařování, zatímco přeplátované spoje jsou vhodnější pro spoje tenkých plechů. Optimalizací geometrie spoje lze výrazně zlepšit mechanické vlastnosti svaru.

- Přesná montáž a vyrovnání: Používejte vysoce přesné přípravky a automatické polohovací zařízení, abyste zajistili přesnost vyrovnání spojů, čímž se vyhnete odchylkám při svařování a špatným spojům a zlepšíte celkovou pevnost svarů.

- Příprava hrany: Použijte přesné zařízení ke zpracování svarové hrany, aby byla hladká a bez otřepů, což může účinně snížit tendenci k prasklinám a zlepšit konzistenci a spolehlivost svaru.

Úprava po svařování

Úprava po svařování může dále uvolnit zbytkové napětí po svařování a zlepšit mechanické vlastnosti a životnost svaru.

- Tepelné zpracování: Uvolněte svářečské napětí žíháním nebo temperováním, zlepšujte mikrostrukturu svaru a okolních materiálů a zlepšujte houževnatost a pevnost materiálu.

- Povrchová úprava: Odstraňte hrubé části a vady na povrchu svaru broušením nebo leštěním, čímž se zlepší jeho odolnost proti únavě a estetika.

- Nedestruktivní testování: Použijte nedestruktivní testovací metody, jako je ultrazvukové a radiografické testování, abyste se ujistili, že neexistují žádná skrytá nebezpečí, jako jsou praskliny a póry uvnitř svaru, což dále zvyšuje spolehlivost produktu.

- Mechanické zpracování: Zlepšete rozložení zbytkového napětí na povrchu svaru pomocí metod, jako je brokování, a použijte technologii válcování ke zlepšení hustoty a odolnosti proti únavě svaru mechanickým tlakem. Tyto metody mechanického zpracování mohou poskytnout dodatečná opatření pro zpevnění svaru.

Zlepšení pevnosti laserových svarových spojů vyžaduje komplexní optimalizaci mnoha aspektů, od výběru materiálu a přípravy přes přesné nastavení parametrů laseru až po pokročilé řízení procesu a úpravu po svařování, každý článek je zásadní. Prostřednictvím vědeckých a rozumných kombinací procesů lze zlepšit nejen mechanické vlastnosti svarových spojů, ale také zlepšit celkovou kvalitu a spolehlivost svařování, což poskytuje silnou podporu pro vysoce standardní průmyslové aplikace.

Výzvy a řešení

V procesu laserového svařování, ačkoli účinnost a přesnost technologie poskytuje silnou podporu pro víceodvětvové aplikace, stále existují určité problémy v praktických aplikacích, které přímo ovlivňují kvalitu a stabilitu svarových spojů. K řešení těchto problémů mohou efektivní řešení nejen zlepšit kvalitu svařování, ale také rozšířit rozsah použití laserového svařování. Níže budou podrobně probrány tři klíčové výzvy tepelného managementu, materiálové kompatibility a stability procesu a jejich řešení.

Tepelný management

Tepelný management je důležitý problém, který je třeba řešit během laserového svařování. Laserové svařování může snadno vést k místnímu přehřátí materiálu v důsledku koncentrovaného přísunu tepla, což může způsobit deformace, tepelné trhliny nebo zbytkové napětí, což vše může snížit pevnost a životnost svarového spoje.

Analýza výzev

- V prostředí s vysokým příkonem tepla může nerovnoměrné rozpínání a smršťování materiálů způsobit deformaci, zejména při svařování tenkých materiálů a přesných dílů.

- Příliš vysoké teploty mohou způsobit praskliny nebo mezikrystalovou korozi ve svaru, což ovlivňuje výkon svařování.

Řešení

- Optimalizujte svařovací dráhu: Optimalizujte svařovací dráhu pomocí počítačem podporovaného návrhu (CAD), rozptylte přívod tepla a snižte teplotu oblasti akumulace tepla.

- Chladicí zařízení: Zavedením chladicí vody nebo vzduchového chladicího zařízení během svařování lze účinně řídit intenzitu tepelného příkonu svařované oblasti a snížit pravděpodobnost tepelné deformace a trhlin.

- Pulzní laserový režim: Použití pulzního laserového svařování místo kontinuálního laserového svařování může lépe řídit přívod tepla, zmenšit rozsah tepelně ovlivněných zón, a tím zlepšit kvalitu svařování.

Materiálová kompatibilita

V průmyslové výrobě se stále častěji používá svařování různých materiálů, jako je ocel a hliník, měď a nerezová ocel atd. Rozdíly ve fyzikálních a chemických vlastnostech těchto materiálů mohou způsobit potíže se svařováním.

Analýza výzev

- Svařování rozdílných materiálů je náchylné ke špatnému tavení, křehkým fázím nebo trhlinám na rozhraní, které vážně ovlivňují pevnost a spolehlivost svarového spoje.

- Rozdíl v koeficientu roztažnosti mezi materiály může způsobit velké zbytkové napětí ve svaru během ochlazování, což zvyšuje riziko praskání.

Řešení

- Výběr kompatibilních slitin: Optimalizací složení materiálu vyberte jako základní materiál slitiny s vyšší kompatibilitou, abyste snížili výskyt špatného tavení a prasklin.

- Používejte přídavné materiály: Přidání specifických přídavných materiálů (jako jsou předslitiny nebo svařovací dráty) během procesu svařování může zlepšit fúzní výkon těchto dvou materiálů a zároveň snížit složitost reakce rozhraní.

- Optimalizace parametrů laseru: Přesně nastavte výkon laseru, rychlost svařování a polohu zaostření tak, aby vyhovovaly specifickým potřebám svařování různých materiálů a zajistily stabilitu a rovnoměrnost tavné lázně.

Stabilita procesu

Laserové svařování je proces vysoce závislý na parametrech. Kolísání parametrů svařování může vést k nesrovnalostem v kvalitě svaru, a tím ovlivnit efektivitu výroby a výkonnost produktu.

Analýza výzev

- Nestabilní výkon laseru nebo rychlost svařování mohou mít za následek nerovnoměrnou hloubku, šířku a pevnost svaru.

- Vibrace ve svařovacím zařízení nebo upnutí uvolněného materiálu mohou způsobit vady svaru, jako je nedostatek tavení, pórovitost nebo problémy s přesazením.

Řešení

- Adaptivní řízení: Zaveďte inteligentní adaptivní řídicí systém pro dynamické přizpůsobení výkonu laseru a rychlosti svařování podle parametrů svařování monitorovaných v reálném čase (jako je teplota, tvar tavné lázně atd.), čímž je zajištěna vysoká stabilita procesu.

- Systém zpětné vazby s uzavřenou smyčkou: Pomocí vysoce přesných senzorů shromažďujte klíčová data v procesu svařování a předávejte je zpět do řídicího systému pro automatické nastavení. Například poloha ohniska je dynamicky upravována monitorováním změn tvaru roztavené lázně v reálném čase, aby byla zajištěna konzistence svaru.

- Optimalizace umělé inteligence: Zaveďte algoritmus založený na strojovém učení pro dosažení automatické optimalizace procesu laserového svařování pomocí analýzy velkých dat a predikce parametrů, snížení dopadu fluktuací parametrů a zlepšení spolehlivosti a opakovatelnosti svařování.

V aplikacích laserového svařování jsou tepelný management, kompatibilita materiálů a stabilita procesu tři klíčové výzvy, které ovlivňují kvalitu svařování. Tyto problémy lze efektivně vyřešit přijetím optimalizovaných svařovacích cest, kompatibilních slitin, přídavných materiálů a inteligentní řídicí technologie pro zlepšení mechanických vlastností a stability procesu svaru. Tato řešení mohou nejen splnit vysoké požadavky současné průmyslové výroby, ale také poskytnout pevný základ pro další rozvoj technologie laserového svařování.

Shrnout

Jako efektivní a přesná metoda svařování má technologie laserového svařování velký potenciál zlepšit pevnost spoje. Optimalizací výběru materiálu, parametrů laseru, designu spoje a úpravy po svařování lze účinně zlepšit pevnost a spolehlivost svarových spojů. Přesné řízení výkonu laseru, správné čištění povrchu, vhodný návrh geometrie spoje a tepelné zpracování po svařování během svařování může pomoci snížit tepelnou deformaci a zvýšit odolnost svarových spojů proti únavě. Navíc s pokrokem technologie řízení procesů, zejména aplikací strojového učení a adaptivních řídicích systémů, byla bezprecedentně zaručena stabilita a kvalita laserového svařování. Integrace všech těchto technologií činí laserové svařování konkurenceschopnějším v průmyslových aplikacích a přináší efektivnější a spolehlivější svařovací řešení do různých průmyslových odvětví.

Získejte laserová řešení

Jako lídr v oblasti laserového svařování, AccTek Laser laserové generátory poskytují vysoce pevná a vysoce stabilní řešení svařování s vynikajícím výkonem a přesnou technologií. Zaměřujeme se na přizpůsobení řešení našim zákazníkům, abychom zajistili, že se každé zařízení dokonale přizpůsobí vašim konkrétním potřebám. Ať už se jedná o kompatibilitu materiálů, kontrolu procesu svařování nebo zpracování po svařování, naše laserová technologie vám může pomoci dosáhnout nejlepšího svařovacího efektu a zlepšit efektivitu výroby a kvalitu produktu. Zavázali jsme se poskytovat komplexní technickou podporu a řešení každému zákazníkovi, abychom zajistili, že váš svařovací proces bude vždy na špičkové úrovni v oboru. Máte-li jakékoli dotazy nebo potřeby týkající se technologie laserového svařování, neváhejte nás kontaktovat. Poskytneme vám ty nejprofesionálnější konzultace a služby, které vám pomohou uspět na cestě k laserovému svařování!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení