Jaké faktory ovlivňují svařitelnost laserového svařování?

Laserové svařování způsobilo revoluci v moderní výrobě, nabízí vysokou přesnost, minimální tepelné zkreslení a schopnost spojovat materiály, které se jinak obtížně svařují tradičními metodami. Průmyslová odvětví, jako je letecký průmysl, automobilový průmysl, zdravotnická zařízení a elektronika, se silně spoléhají na laserové svařování pro jeho rychlost a schopnost poskytovat vysoce kvalitní a pevné spoje s minimální úpravou po svařování. Přes četné výhody laserového svařování není dosažení optimální svařitelnosti vždy jednoduché. Úspěch laserového svaru je určován řadou faktorů – vlastnostmi materiálu, parametry laseru, nastavením zařízení, podmínkami prostředí a úpravami po svařování – které musí být pečlivě kontrolovány, aby se zajistila výroba pevného, trvanlivého a bezvadný svar.

V tomto článku do hloubky prozkoumáme různé faktory, které ovlivňují svařitelnost materiálů při laserovém svařování. Mezi tyto faktory patří složení základního materiálu, geometrie spoje, výkon laseru, rychlost a kvalita paprsku, stejně jako vnější faktory prostředí, jako je teplota a nečistoty. Prozkoumáme také běžné problémy, se kterými se setkáváme při laserovém svařování, a jak je lze zmírnit pro dosažení nejvyšší možné kvality svaru. Na konci tohoto článku budou mít čtenáři komplexní přehled o mnoha proměnných spojených s laserovým svařováním a jak optimalizovat tyto faktory pro vynikající výsledky svařování.

Obsah

Úvod do laserového svařování

Definice a přehled

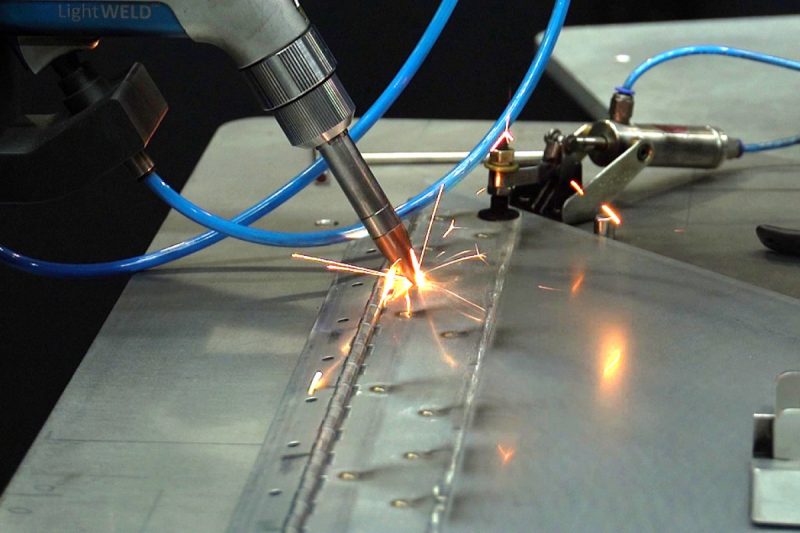

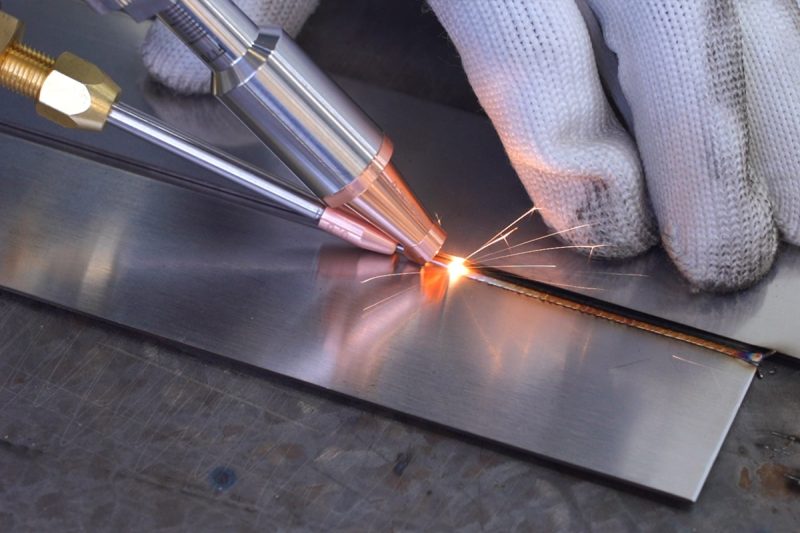

Laserové svařování je přesná svařovací technika, která využívá vysoce koncentrovaný laserový paprsek k tavení a tavení materiálů, typicky kovů nebo termoplastů. Laserový paprsek, který je generován laserovým zdrojem, směřuje soustředěnou energii na materiál a vytváří lokalizovanou tepelnou zónu, která taví základní materiál na rozhraní spoje. Jak roztavený materiál tuhne, tvoří svar. Tento proces lze provést buď pomocí laserů s kontinuální vlnou (CW), které poskytují stálé teplo, nebo pulzních laserů, které dodávají energii v krátkých dávkách, často k zabránění přehřátí a k zajištění kontrolované penetrace.

Laserové svařování je vysoce univerzální a lze jej použít pro řadu typů a tlouštěk materiálů. Nabízí četné výhody, včetně vysokých rychlostí svařování, úzkých tepelně ovlivněných zón (HAZ), minimální deformace materiálu a schopnosti automatizovat proces, což vede ke zvýšení efektivity výroby. Přesnost laserového paprsku umožňuje svařování ve stísněných prostorách a na jemných součástech, díky čemuž je laserové svařování ideální pro vysoce přesné aplikace, včetně leteckého a elektronického průmyslu.

Význam svařitelnosti při laserovém svařování

Svařitelnost při laserovém svařování se týká schopnosti materiálu vytvořit pevný spoj bez defektů, když je podroben procesu laserového svařování. Dosažení svařitelnosti závisí na několika vzájemně souvisejících faktorech, jako je chemické složení materiálu, tepelné vlastnosti, design spoje a to, jak reaguje na lokalizovaný tepelný vstup z laserového paprsku. Pokud tyto faktory nejsou optimalizovány, může být svarový spoj náchylný k defektům, jako je pórovitost, praskání, deformace nebo slabé spojení.

Koncepce svařitelnosti je při laserovém svařování zvláště klíčová, protože vysoká energetická koncentrace laserového paprsku může mít významný vliv na mikrostrukturu a mechanické vlastnosti materiálu. Například rychlé cykly ohřevu a chlazení mohou vést k problémům, jako je zbytkové napětí, praskání nebo nežádoucí fázové přeměny v určitých materiálech. K překonání těchto problémů musí výrobci pečlivě vybírat a kontrolovat různé parametry laserového svařování.

Srovnání s tradičními metodami svařování

Zatímco laserové svařování je známé svou přesností a účinností, výrazně se liší od tradičních metod svařování, jako je svařování MIG (Metal Inert Gas) nebo TIG (Tungsten Inert Gas) v několika důležitých ohledech. Tradiční metody svařování využívají k vytváření tepla elektrické oblouky, které ohřívají větší plochu materiálu a obecně mají za následek širší tepelně ovlivněné zóny. Tyto metody mají také tendenci zahrnovat nižší rychlosti svařování a vyšší deformaci materiálu. Na druhé straně se laserové svařování vyznačuje vysoce koncentrovaným paprskem energie, který umožňuje vyšší rychlosti svařování, užší tepelně ovlivněné zóny a minimální zkreslení.

Laserové svařování je však citlivější na změny vlastností materiálu, konstrukce spoje a nastavení laseru než tradiční metody. Tradiční metody mohou být například shovívavější při svařování silnějších materiálů nebo spojů s nepravidelnou geometrií, zatímco laserové svařování vyžaduje přesnější kontrolu parametrů, jako je výkon laseru, zaostření paprsku a rychlost svařování. Laserové svařování jako takové nemusí být ideálním řešením pro všechny aplikace, zejména pokud se jedná o materiály nebo geometrie, které jsou pro tento proces náročné.

Vlastnosti materiálu

Svařovaný materiál hraje významnou roli v úspěchu laserového svařování. Mezi klíčové vlastnosti materiálu, které ovlivňují svařitelnost, patří složení základního materiálu, tloušťka a geometrie, bod tání, tepelná vodivost a přítomnost legujících prvků nebo přísad.

Složení základního materiálu

Chemické složení základního materiálu je jedním z nejdůležitějších faktorů ovlivňujících svařitelnost. Různé materiály mají různé teploty tání, tepelnou vodivost a chování při tuhnutí, z nichž všechny ovlivňují proces laserového svařování. Například oceli s vysokým obsahem uhlíku mají tendenci vytvářet při ochlazování tvrdé a křehké fáze, čímž se zvyšuje pravděpodobnost praskání ve svaru. Podobně materiály s vysokým obsahem určitých legujících prvků, jako je chrom, nikl nebo molybden, mohou být náchylnější k fázovým přeměnám, které by mohly vést k defektům svarů nebo ke snížení mechanických vlastností.

Některé materiály, jako např hliník a měď, jsou zvláště náročné na svařování pomocí laserového svařování kvůli jejich vysoké tepelné vodivosti a nízkým bodům tavení. Tyto materiály vyžadují vyšší výkon laseru k dosažení adekvátní penetrace, ale riziko propálení je také mnohem vyšší. U materiálů s vysokým koeficientem roztažnosti, jako jsou slitiny titanu, může během svařování docházet k tepelné deformaci, což vyžaduje přesnou kontrolu parametrů laseru.

Pochopení složení svařovaného materiálu je nezbytné pro stanovení optimálních parametrů laseru. Legující prvky a nečistoty v materiálu mohou ovlivnit, jak materiál reaguje na teplo a tvorbu svaru, takže je nutné upravit parametry, jako je výkon laseru, zaostření paprsku a ochranný plyn.

Tloušťka a geometrie

Tloušťka materiálu a geometrie spoje přímo ovlivňují energii potřebnou pro svařování a distribuci tepla v materiálu. U tenkých materiálů obecně postačuje nižší výkon laseru, ale je zapotřebí pečlivé kontroly, aby se zabránilo nadměrnému přívodu tepla, které by mohlo způsobit propálení. U silnějších materiálů je nutný vyšší výkon laseru a nižší rychlosti svařování, aby se zajistila plná penetrace a zdravý svar.

Geometrie spoje také ovlivňuje, jak laser interaguje s materiálem. Jednoduché tupé spoje se poměrně snadno svařují, protože poskytují přímé spojení mezi dvěma povrchy. Složitější spoje, jako jsou T-spojy, koutové spoje nebo přeplátované spoje, však mohou vyžadovat zvláštní pozornost. Úhel a vyrovnání spoje ovlivní schopnost laseru správně pronikat a tavit materiály.

Materiály se složitou geometrií mohou také představovat další problémy pro laserové svařování kvůli potížím se zarovnáním paprsku se spojem a změnám tloušťky podél spoje. Optimalizace konstrukce spoje a zajištění správného vyrovnání laserového paprsku jsou kritickými kroky k dosažení silných a vysoce kvalitních svarů.

Bod tání a tepelná vodivost

Teplota tání materiálu určuje, kolik energie je potřeba k jeho roztavení. Materiály s vysokými body tání, jako je wolfram, titan nebo vysoce legované oceli, vyžadují podstatně více energie k dosažení svého bodu tání a vyžadují pečlivé řízení výkonu laseru. Na druhé straně materiály s nízkými body tání, jako je hliník nebo zinek, se mohou pod laserovým paprskem roztavit příliš snadno a mohou vyžadovat vysoké rychlosti svařování nebo pulzní laserové techniky, aby se zabránilo nadměrnému protavení.

Tepelná vodivost – schopnost materiálu vést teplo – také ovlivňuje svařitelnost. Materiály s vysokou tepelnou vodivostí, jako je měď, odvádějí teplo rychle, což znamená, že laserový paprsek musí poskytnout dostatečnou energii, aby překonal tyto tepelné ztráty a dosáhl správného pronikání. Naopak materiály s nízkou tepelnou vodivostí, jako je nap nerezová ocel, účinněji zadržují teplo, což může vést k větší tepelně ovlivněné zóně (HAZ) a potenciální tepelné deformaci, pokud není správně spravováno.

Legující prvky a přísady

Přítomnost legujících prvků a přísad může mít hluboký dopad na svařitelnost materiálu. Běžné legující prvky jako mangan, křemík a chrom mohou zlepšit mechanické vlastnosti materiálu, ale mohou také představovat problémy při svařování. Například mangan může způsobit, že svar bude náchylnější k praskání, zatímco nadměrné množství křemíku může vést k tvorbě křehkých fází v oblasti svaru.

Přísady, jako je tavidlo, mohou být použity pro zlepšení povrchové vazby, zabránění oxidaci nebo modifikaci chování svarové lázně. Výběr tavidla a dalších přísad by měl být prováděn pečlivě, protože mohou ovlivnit konečnou kvalitu a mechanické vlastnosti svaru.

Parametry laseru

Parametry laseru, včetně výkonu laseru, zaostření, rychlosti, kvality paprsku a dalších, jsou zásadní pro svařitelnost materiálů. Tyto parametry řídí interakci laserového paprsku s materiálem, energii dodávanou do svarové lázně a rychlost tuhnutí.

Výkon laseru

Výkon laseru přímo ovlivňuje hloubku průvaru, rychlost svařování a množství tepla generovaného během procesu. Vyšší výkon laseru vede k hlubšímu průniku, ale také zvyšuje riziko propálení nebo nadměrně tepelně ovlivněných zón. Nastavení nižšího výkonu nemusí poskytovat dostatečnou energii k dosažení plného proniknutí do silnějších materiálů, což má za následek slabé spoje nebo neúplné spojení.

Optimální nastavení výkonu laseru závisí na svařovaném materiálu, jeho tloušťce a požadovaných charakteristikách svaru. Obecně je třeba najít rovnováhu mezi dostatečným výkonem k roztavení materiálu a zabráněním nadměrného tepla, které by mohlo deformovat obrobek.

Laserové ostření

Laserové zaostření řídí velikost a intenzitu laserového paprsku. Pevně zaostřený paprsek vede k malému místu s vysokou energií na materiálu, což umožňuje hlubší průnik a užší svary. Příliš těsné ohnisko však může zvýšit riziko propálení, zejména u tenčích materiálů. Naproti tomu rozostřený paprsek rozloží energii na větší plochu, čímž sníží riziko propálení, ale také povede k mělčímu pronikání a širším svarům.

Optimální zaměření závisí na materiálu, tloušťce a geometrii spoje. Pro přesné ovládání mají laserové systémy obvykle nastavitelné zaostření, které operátorům umožňuje jemně doladit paprsek podle specifických požadavků svařování.

Doba trvání pulsu

Při pulzním laserovém svařování je laserový paprsek dodáván v krátkých, intenzivních dávkách energie. Doba trvání těchto pulsů – trvání pulsu – může významně ovlivnit hloubku průvaru, rychlost ochlazování a celkovou kvalitu svaru. Kratší pulzy umožňují více kontrolovaný přísun energie a mohou pomoci zabránit přehřátí, zatímco delší pulzy poskytují více energie pro hlubší pronikání.

Doba trvání pulsu musí být pečlivě nastavena na základě svařovaného materiálu a tloušťky. Delší pulsy se obvykle používají pro tlustší materiály, zatímco kratší pulsy se používají pro tenké materiály, aby se zabránilo tepelnému zkreslení.

Kvalita paprsku

Kvalita paprsku se vztahuje k rozložení energie v laserovém paprsku a je základním faktorem při určování toho, jak efektivně se laser dokáže zaměřit na materiál. Vysoce kvalitní paprsek má jednotný energetický profil, což umožňuje konzistentní dodávku energie a stabilnější svar. Nekvalitní nosníky mohou na druhé straně vést k nerovnoměrnému rozložení energie, což má za následek špatnou kvalitu svaru a nejednotnou tvorbu spojů.

Laserové svařovací systémy s vysokou kvalitou paprsku obvykle produkují čistší, přesnější svary s méně vadami.

Rychlost svařování

Rychlost svařování ovlivňuje dobu, po kterou je laser aplikován na materiál. Vyšší rychlosti svařování obvykle vedou k nižšímu tepelnému příkonu, což vede k menším tepelně ovlivněným oblastem a ke snížení deformace. Pokud je však rychlost příliš vysoká, nemusí být dostatek času na správnou penetraci, což má za následek slabé spoje. Nižší rychlosti mohou zvýšit přívod tepla, což vede k větším tepelně ovlivněným oblastem a potenciálně většímu zkreslení, ale mohou být nezbytné pro svařování silnějších materiálů.

Optimální rychlost svařování je určena typem materiálu, tloušťkou a požadovanými charakteristikami svaru.

Ochranný plyn

Ochranný plyn se při laserovém svařování používá k ochraně svarové lázně před kontaminací okolní atmosférou, která by mohla vést k oxidaci nebo jiným defektům. Typ použitého ochranného plynu, jako je argon, dusík nebo směs plynů, může ovlivnit kvalitu svaru, včetně jeho pevnosti, vzhledu a odolnosti proti korozi. Kromě toho může ochranný plyn ovlivnit rozptyl tepla a rychlost ochlazování svarové lázně, což následně ovlivňuje mikrostrukturu svaru.

Tloušťka materiálu a provedení spojů

Při laserovém svařování tloušťka materiálu a geometrie spoje významně ovlivňují proces svařování, potřebnou energii a v konečném důsledku kvalitu svaru. Hluboké pochopení těchto faktorů je zásadní pro dosažení optimálních svarů s minimálními defekty.

Tloušťka materiálu

Tloušťka svařovaného materiálu má přímý vliv na proces laserového svařování. Silnější materiály vyžadují vyšší výkon laseru, aby bylo dosaženo plné penetrace a vytvoření silného spoje. Při svařování silnějších materiálů je nutné pečlivě řídit přísun tepla, aby nedošlo k přehřátí a deformaci. Vyšší nastavení výkonu umožňuje hlubší pronikání, ale také může zvětšit velikost tepelně ovlivněné zóny (HAZ), což může ovlivnit mechanické vlastnosti základního materiálu.

U tenkých materiálů se obvykle používá nižší výkon laseru, aby se zabránilo propálení, protože tyto materiály vyžadují k roztavení méně energie. Klíčovou výzvou při svařování tenkých materiálů laserem je vyvážení výkonu laseru tak, aby se zabránilo nadměrnému přísunu tepla a přitom bylo stále dosaženo dostatečné penetrace bez poškození materiálu. Rychlá rychlost chlazení laserového svařování pomáhá minimalizovat tepelně ovlivněnou zónu u tenčích materiálů.

Geometrie kloubu

Geometrie spoje – jako jsou tupé spoje, T-spojy, přeplátované spoje a koutové spoje – hraje klíčovou roli v úspěchu laserového svaru. Laserové svařování obvykle funguje nejlépe s tupými spoji, protože přímé vyrovnání hran materiálu zajišťuje konzistentní svarovou lázeň. Složitější spoje, jako jsou přeplátované spoje nebo T-spoje, však vyžadují pečlivé vyrovnání paprsku, protože laser musí zajistit penetraci na všech stranách spoje, včetně všech mezer, které mohou mezi materiály existovat.

Pokud geometrie spoje zahrnuje složité tvary nebo variace v tloušťce materiálu, je potřeba upravit parametry svařování. Například přeplátované spoje vyžadují přesné ovládání zaostření laseru a úhlu paprsku, aby se zajistilo, že horní materiál se účinně spojí se spodním materiálem. Koutové svary také vyžadují pečlivou kontrolu interakce laserového paprsku s povrchy spoje, protože úhly a blízkost materiálu mohou ovlivnit distribuci tepla.

Řízení tepla a rychlost chlazení

Efektivní tepelné řízení je při laserovém svařování zásadní pro kontrolu vlastností materiálu, minimalizaci zkreslení a prevenci defektů svaru. Mezi klíčové aspekty tepelného managementu patří tepelně ovlivněná zóna (HAZ) a rychlost chlazení.

Tepelně ovlivněná zóna (HAZ)

Tepelně ovlivněná zóna (HAZ) je oblast materiálu, která není roztavena, ale dochází ke změně mikrostruktury v důsledku vysokých teplot během svařování. Velikost a rozsah HAZ jsou určeny výkonem laseru, rychlostí svařování a typem materiálu. Při laserovém svařování má HAZ tendenci být menší ve srovnání s tradičními metodami svařování kvůli koncentrovanému teplu laserového paprsku. I malá HAZ však může ovlivnit vlastnosti materiálu, zejména u vysokopevnostních ocelí nebo materiálů, které jsou citlivé na tepelné cykly.

U určitých materiálů, jako např vysokouhlíkové oceli nebo slitin titanu, větší HAZ může vést ke snížení mechanických vlastností, jako je křehké chování nebo praskání korozí pod napětím. V důsledku toho je nezbytná pečlivá kontrola parametrů laseru, zejména výkonu a rychlosti, aby se minimalizovalo HAZ a přitom bylo stále dosaženo adekvátní fúze na rozhraní kloubu.

Rychlost chlazení

Rychlost ochlazování neboli rychlost tuhnutí roztavené svarové lázně je kritickým faktorem při určování konečné mikrostruktury a mechanických vlastností svaru. Laserové svařování obvykle vede k velmi rychlým rychlostem ochlazování díky malé zóně ovlivněné teplem a rychlému tuhnutí roztavené lázně. Vyšší rychlosti ochlazování mohou vést k jemnější mikrostruktuře, která může zlepšit pevnost svaru. Toto rychlé ochlazení však může také způsobit zbytková pnutí, která mohou potenciálně vést k praskání nebo deformaci určitých materiálů, zejména těch s vysokou prokalitelností, jako jsou oceli s vysokým obsahem uhlíku.

Nižší rychlost ochlazování může snížit riziko praskání, ale může mít za následek tvorbu větších zrn, což může snížit celkovou pevnost svaru. Řízení rychlosti chlazení je zásadní pro vyvážení těchto faktorů. Techniky, jako je tepelné zpracování po svařování (např. žíhání), mohou být použity ke zmírnění zbytkových pnutí a zlepšení konečných vlastností materiálu.

Laserové svařovací zařízení a nastavení

Kvalita laserového svaru je silně ovlivněna typem a konfigurací laserového svařovacího zařízení. Mezi klíčové komponenty zařízení patří laserový zdroj, zaostřovací čočka, optika a svařovací hlava.

Typ laserového zdroje

Typ laseru použitého ve svařovacím procesu ovlivňuje několik aspektů operace, včetně kvality paprsku, výkonu a zaostření. Běžné typy laserů pro svařování zahrnují CO2 lasery, vláknové lasery a diskové lasery:

- CO2 lasery: Jedná se o nejpoužívanější lasery v průmyslovém svařování díky jejich vysokému výkonu a všestrannosti. CO2 lasery jsou ideální pro svařování silnějších materiálů a poskytují stabilní kvalitu paprsku.

- Vláknové lasery: Tyto lasery jsou známé svou vysokou kvalitou paprsku a účinností, díky čemuž jsou zvláště účinné pro svařování tenkých plechů. Vláknové lasery nabízejí vyšší rychlosti svařování a mohou dosáhnout vyšší přesnosti než CO2 lasery, zejména na materiálech s nízkou tepelnou vodivostí.

Výběr správného zdroje laseru závisí na typu materiálu, tloušťce a požadavcích aplikace.

Zaostřovací čočka a optika

Laserový paprsek musí být zaměřen na obrobek, aby se dosáhlo požadované velikosti a průvaru svaru. Kvalita a seřízení zaostřovací čočky a optiky hrají zásadní roli v přesnosti paprsku a kvalitě svaru. Vysoce kvalitní optický systém zajišťuje, že laserový paprsek zůstane stabilní a zaostřený, což je zvláště důležité pro vysoce přesné aplikace.

Ohnisková vzdálenost čočky, velikost clony a umístění čočky mohou ovlivnit to, jak je energie distribuována po povrchu materiálu. Špatně nasměrovaná optika může vést k rozostření, což má za následek nekonzistentní dodávku energie a potenciálně slabé nebo vadné svary.

Svařovací hlava a zaostřovací optika

Svařovací hlava je zodpovědná za nasměrování laserového paprsku na materiál. Nastavení svařovací hlavy, včetně její polohy, sklonu a pohybu, ovlivňuje rovnoměrnost a kvalitu svaru. Svařovací hlava musí být přesně vyrovnána s materiálem, aby bylo zajištěno, že laserový paprsek zůstane zaostřený na spoj během procesu svařování.

Kromě svařovací hlavy je potřeba správně udržovat a kalibrovat zaostřovací optiku, která tvaruje a směruje paprsek. Jakékoli nesprávné vyrovnání nebo degradace této optiky může vést k nekonzistentnímu dodávání paprsku a špatné kvalitě svaru.

Ekologické předpoklady

Podmínky prostředí, za kterých laserové svařování probíhá, mohou mít významný vliv na kvalitu a konzistenci svaru. Mezi klíčové faktory prostředí, které je třeba vzít v úvahu, patří okolní teplota a proudění vzduchu.

Teplota okolí

Extrémní teploty mohou ovlivnit reakci materiálu na proces laserového svařování. Materiály mohou například při nízkých teplotách zkřehnout, což může zvýšit pravděpodobnost praskání během svařování. Naopak vysoké okolní teploty mohou vést k nadměrné deformaci materiálu nebo tepelné roztažnosti, což může ovlivnit vyrovnání spoje a konzistenci svaru. Udržování stabilní okolní teploty je zásadní pro zajištění předvídatelné reakce materiálu na proces svařování.

Proudění vzduchu a kontaminanty

Přítomnost nečistot, jako je prach, olej, vlhkost nebo výpary, může ovlivnit proces svařování několika způsoby. Kontaminanty ve vzduchu mohou absorbovat část energie laseru, což snižuje účinnost procesu. Kromě toho mohou nečistoty na povrchu materiálu vést k oxidaci, korozi nebo jiným vadám, které zhoršují kvalitu svaru.

Řízení svařovacího prostředí pomocí správné ventilace, čistých povrchů a uzavřené svařovací komory může pomoci snížit riziko kontaminace a zajistit konzistentnější svary.

Úprava po svařování

Jakmile je proces laserového svařování dokončen, může být nutné provést úpravy po svařování, aby se zlepšily mechanické vlastnosti, zmírnilo se zbytkové pnutí a zajistilo se, že svar splňuje požadované specifikace.

Žíhání

Žíhání je proces tepelného zpracování, kdy se svařovaný materiál zahřeje na určitou teplotu a poté se pomalu ochladí. Tento proces se používá ke zmírnění zbytkového napětí, které mohlo být zavedeno během fází rychlého ohřevu a chlazení procesu svařování. Žíhání pomáhá obnovit tažnost materiálu a snižuje riziko praskání.

Při laserovém svařování mohou materiály, které zažívají rychlé ochlazování, vyžadovat žíhání, aby se zabránilo křehnutí a zlepšila se houževnatost svaru. Přesná teplota a doba žíhání závisí na typu materiálu a specifických požadavcích na svar.

Povrchová úprava a čištění

Po svaření může mít povrch svaru oxidaci, okuje nebo jiné nečistoty, které je třeba odstranit. Čištění a konečná úprava povrchu svaru je nezbytná pro zajištění hladkého vzhledu bez vad a pro zvýšení odolnosti svařované oblasti proti korozi.

Čištění může zahrnovat techniky, jako je mechanické leštění, chemické moření nebo abrazivní tryskání. Správná povrchová úprava je zvláště důležitá v průmyslových odvětvích, kde je prvořadá estetika svarů a integrita materiálu, jako jsou lékařské přístroje nebo spotřební elektronika.

Výzvy v laserovém svařování

Přestože laserové svařování nabízí mnoho výhod, přichází také s vlastní řadou výzev. Mezi běžné problémy patří pórovitost, praskání, deformace a nekonzistentní kvalita svaru.

Pórovitost

K pórovitosti dochází, když se ve svarové lázni tvoří plynové kapsy, které vedou k dutinám ve svaru. To je často způsobeno zachycenými plyny, jako je dusík nebo kyslík, které se zachytí během procesu tuhnutí. Pórovitost může oslabit svar a ovlivnit jeho výkon. Správný ochranný plyn, pečlivá kontrola svařovacích parametrů a zajištění čistých povrchů před svařováním mohou pomoci minimalizovat poréznost.

Praskání a zkreslení

Praskání je významný problém při laserovém svařování, zejména u materiálů s vysokým obsahem uhlíku nebo nízkou tažností. Rychlé rychlosti ochlazování laserového svařování mohou vytvářet vysoké zbytkové pnutí, které může vést k praskání, zejména v tepelně ovlivněné zóně.

Ke zkreslení může dojít také v důsledku nerovnoměrného ohřevu a chlazení, což způsobuje deformaci nebo deformaci materiálu. Řízení tepelného vstupu pomocí optimálních parametrů laseru a použití upínacích technik může pomoci snížit zkreslení.

Nekonzistence v kvalitě svaru

Nekonzistentní kvalita svaru může vzniknout v důsledku změn vlastností materiálu, parametrů laseru nebo faktorů prostředí. Kolísání výkonu nebo zaostření laseru, nesouosost spoje nebo změny v toku ochranného plynu mohou přispívat k nekonzistentním svarům. Pro minimalizaci těchto nekonzistencí je nezbytné udržovat přísnou kontrolu nad svařovacím procesem a pravidelně kalibrovat zařízení, aby byla zajištěna jednotnost všech svarů.

souhrn

Při laserovém svařování závisí svařitelnost materiálů na široké škále faktorů, od složení a tloušťky materiálu až po parametry laseru a vnější podmínky prostředí. Pochopením těchto faktorů a jejich optimalizací mohou výrobci vyrábět vysoce kvalitní svary, které splňují přísné požadavky na pevnost, odolnost a vzhled. Zatímco během svařovacího procesu mohou nastat problémy, jako je pórovitost, praskání a deformace, pečlivá kontrola a výběr svařovacích parametrů, zařízení a úprav po svařování mohou tyto problémy zmírnit a zlepšit konzistenci a spolehlivost laserového svařování u různých materiálů. a aplikace.

Získejte řešení pro laserové svařování

Pro podniky, které hledají vysoce kvalitní a spolehlivé svary, nabízí AccTek Laser špičková řešení laserového svařování navržená tak, aby splňovala různé průmyslové potřeby. Jako profesionální výrobce laserových řezacích, svařovacích, čisticích a značkovacích strojů poskytuje AccTek Laser nejmodernější zařízení šité na míru pro optimalizaci svařitelnosti. Ať už pracujete s kovy, plasty nebo kompozity, naše laserové svařovací stroje nabízejí přesnost, rychlost a efektivitu i pro ty nejnáročnější aplikace.

Laser AccTek laserové svařovací stroje jsou navrženy tak, aby zpracovávaly různé materiály a tloušťky, s přizpůsobitelným nastavením výkonu laseru, trvání pulsu, zaostření a rychlosti svařování, což zajišťuje, že vaše svary splňují ty nejvyšší standardy. Náš tým odborníků vám může pomoci vybrat správné zařízení, nakonfigurovat systém pro vaše specifické potřeby a nabídnout trvalou podporu pro zajištění optimálního výkonu v průběhu celého výrobního procesu.

Výběrem AccTek Laser získáte přístup k pokročilé technologii a partnerovi, který se zavázal zlepšit kvalitu a produktivitu vašeho svařování, což vám v konečném důsledku pomůže pokaždé dosáhnout bezchybných a odolných svarů.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení