Jaké jsou faktory, které ovlivňují tloušťku laserového svařování?

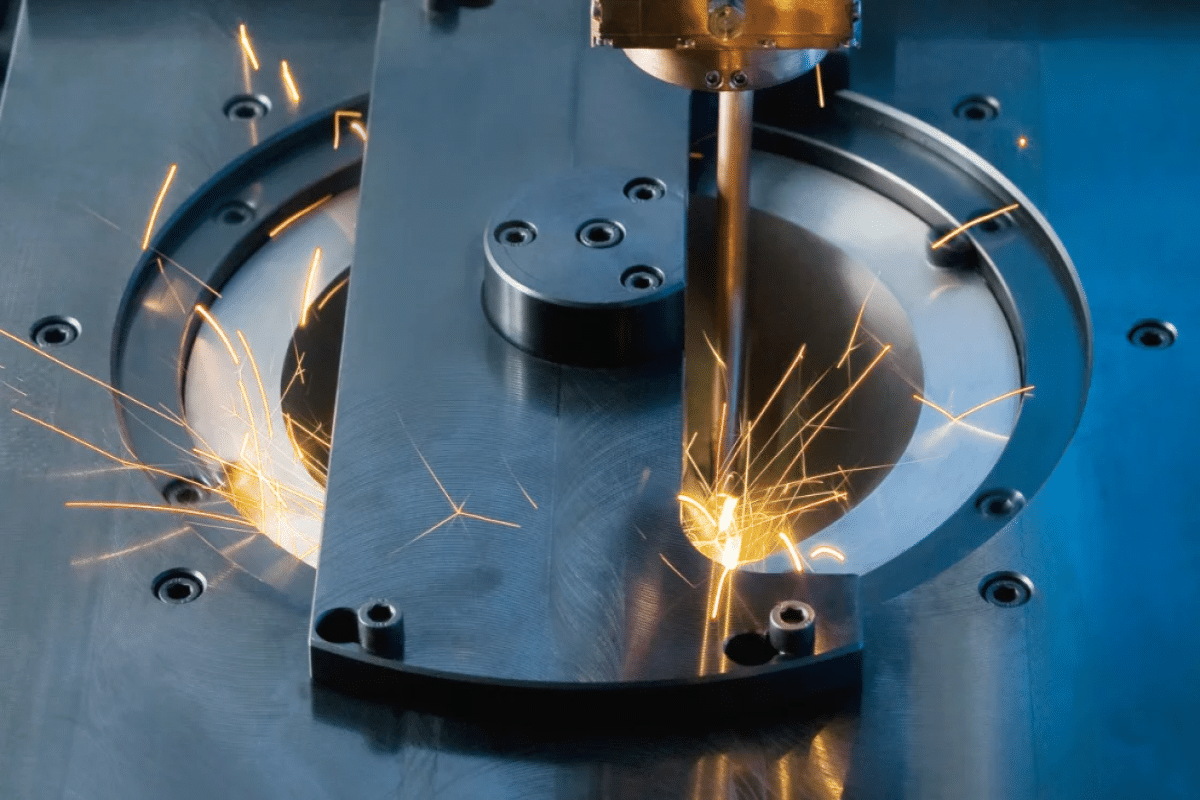

Laserové svařování je běžná technika spojování kovů široce používaná ve výrobě a konstrukci. Mezi nimi je klíčovým parametrem tloušťka svařování a tloušťka svařování se týká tloušťky svarového spoje, která přímo ovlivňuje pevnost a stabilitu svarového spoje. Pochopení faktorů, které ovlivňují tloušťku svaru, je zásadní pro zajištění tvaru a kvality svaru. Tento článek pojednává o hlavních faktorech ovlivňujících tloušťku laserového svařování, včetně metody svařování, kovového materiálu, procesu svařování a požadavků na design.

Obsah

Vliv metody laserového svařování na tloušťku svařování

Různé metody laserového svařování jsou vhodné pro různé scénáře použití a mají různé požadavky na tloušťku svařování. Tyto metody budou mít rozdíly ve výkonu, rychlosti ohřevu, režimu zaostřování a energii svařování během procesu svařování, takže mají různá omezení pro různé tloušťky svařování.

Výkon laseru a kvalita paprsku

Výkon laseru a kvalita paprsku jsou dva důležité parametry, které mají určitý vliv na tloušťku laserového svařování.

- Výkon laseru: Výkon laseru se týká energie přenášené laserovým paprskem. Pro stejný materiál a podmínky svařování může vyšší výkon laseru obecně zajistit větší hloubku průvaru svaru, což je vhodné pro svařování silnějších materiálů. Nadměrný výkon laseru však může způsobit nadměrné roztavení svaru a zvětšení tepelně ovlivněné zóny, což může způsobit deformaci a problémy s kvalitou. Proto je nutné při volbě výkonu laseru vyvážit požadavky na kvalitu a rychlost svařování.

- Kvalita paprsku: Kvalita paprsku má významný vliv na distribuci energie a zaostřovací výkon během svařování. Lepší kvalita paprsku může zajistit menší velikost ohniskového bodu a vyšší schopnost zaostřování paprsku, díky čemuž je svařovací energie koncentrovanější, čímž se zlepšuje přesnost svařování a výkon kontroly.

Způsob zaostření paprsku a poloha zaostření

Způsob zaostřování paprsku a poloha ohniska mají také určitý vliv na tloušťku svařování během procesu laserového svařování.

- Metoda ostření paprsku: Běžné metody ostření paprsku zahrnují ostření s plochým ostřením, ostření konvexní čočkou ostření konkávní čočkou atd. Různé metody ostření mají různou adaptabilitu na tloušťku svařování.

- Poloha zaostření: Když je poloha zaostření nad povrchem svařence, lze dosáhnout větší hloubky svařování a větší tepelně ovlivněné zóny. Tato ohnisková poloha je vhodná pro svařování silnějších materiálů a může zvýšit hloubku průvaru svaru. Když je poloha ohniska pod povrchem svařence, lze dosáhnout menší hloubky průniku svaru a menší zóny ovlivněné teplem. Tato ohnisková poloha je vhodná pro svařování tenčích materiálů, což může snížit zkreslení a tepelné poškození.

Rychlost skenování a průměr laserového paprsku

- Rychlost skenování: Rychlost, kterou se laserový paprsek pohybuje v oblasti svařování během laserového svařování, se nazývá rychlost skenování. Nižší rychlost skenování může zajistit delší dobu svařování, takže teplo může být plněji přeneseno do oblasti svařování, což je vhodné pro řezání silnějších materiálů. Vyšší rychlost skenování znamená, že laserový paprsek zůstává v oblasti svařování kratší dobu, což je vhodnější pro řezání tenčích materiálů.

- Průměr laserového paprsku: Menší průměr laserového paprsku může poskytnout vyšší hustotu energie a zvýšit koncentraci tepla v oblasti svařování. To pomáhá dosáhnout nižší hloubky průvaru a je vhodné pro svařování tenčích materiálů. Větší průměry laserového paprsku jsou výhodné pro svařování silnějších materiálů nebo svařovací úkoly, které vyžadují vyplňování větších ploch.

Vliv vlastností materiálu na tloušťku svaru

Vliv různých materiálů na tloušťku laserového svařování je mnohostranný, protože různé materiály mají různou tepelnou vodivost, body tání a chování při tání. Zde je několik klíčových faktorů, které je třeba zvážit:

Absorpční koeficient

Absorpční koeficient materiálu určuje, jak efektivně absorbuje laserovou energii. Materiály s vysokými koeficienty absorpce pro vlnové délky laseru používané při svařovacím procesu mají tendenci absorbovat více energie a rychleji se zahřívat, což má za následek hlubší průnik a silnější svary. Například kovy, jako je ocel, mají vysoké absorpční koeficienty pro určité vlnové délky laseru, což umožňuje hlubší průnik a silnější svary než materiály s nižšími absorpčními koeficienty, jako je hliník.

Tepelná vodivost

Tepelná vodivost materiálů ovlivňuje rozložení tepla při laserovém svařování. Materiály s nízkou tepelnou vodivostí, jako je nerezová ocel, mají tendenci zadržovat více tepla, což má za následek hlubší průnik a silnější svary. Materiály s vysokou tepelnou vodivostí, jako je měď nebo hliník, mají tendenci odvádět teplo z oblasti svaru efektivněji, což má za následek mělčí průnik svaru a menší tloušťku svaru. Vyžadují proto vyšší výkon laseru nebo delší expoziční časy pro dosažení hlubokého průvaru a silnějších svarů.

Bod tání

Teplota tání materiálu ovlivňuje teplotu potřebnou pro tavení a svařování. Při laserovém svařování musí materiál dosáhnout svého bodu tání, aby vytvořil svarovou lázeň. Materiály s nižšími body tání vyžadují méně laserové energie k dosažení teploty tání, což má za následek zvýšenou penetraci a tloušťku svaru. Naopak materiály s vyššími body tání mohou vyžadovat vyšší energii laseru, což má za následek mělčí průnik svaru a nižší tloušťku svaru.

Reflexní

Odrazivost materiálu ovlivňuje množství laserové energie absorbované nebo odražené. Vysoce reflexní materiály (jako je hliník nebo měď) odrážejí většinu laserové energie, což má za následek sníženou absorpci a omezenou hloubku svařování. Naproti tomu materiály (jako je uhlíková ocel) s nižší odrazivostí (jako je uhlíková ocel) pohltí více laserové energie, čímž dosáhnou hlubší hloubky a silnějších svarů.

Tloušťka

Tloušťka svařovacího materiálu také ovlivňuje tloušťku svaru. Laserové svařování je obvykle vhodnější pro tenčí materiály, protože laserová energie může být přesnější a efektivnější. Tlustší materiály mohou vyžadovat více svařovacích drah nebo vyšší výkon laseru k dosažení úplného roztavení, což může ovlivnit konečnou tloušťku svařování.

Koeficient tepelné roztažnosti

Koeficient tepelné roztažnosti je stupeň roztažnosti nebo smrštění materiálu při změnách teploty. Když je laserová energie aplikována během svařování, materiál se rychle zahřeje a následně ochladí. Materiály s vysokými koeficienty tepelné roztažnosti (např. některé plasty) se mohou během svařování výrazně vyskytovat, což má za následek změny tloušťky svaru.

Hutní výkon

Metalurgický výkon materiálů, jako jsou jejich přísady, struktura zrna a slitinové prvky, mohou také ovlivnit tloušťku svařování. Některé slitinové prvky mohou například změnit koeficient absorpce nebo tepelnou vodivost materiálu, a tím ovlivnit tepelný příkon a hloubku svařování.

Chování při vypařování a varu

Některé materiály se s vyšší pravděpodobností vypařují nebo vaří, když jsou vystaveny vysokým teplotám. Během procesu laserového svařování může toto odpařování nebo var způsobit rozstřikování taveného materiálu a snížení hloubky tavení svaru a snížení tloušťky svařování. Chování při tvarování je ovlivněno faktory, jako je tlak páry materiálu, bod varu a potenciální teplo odpařování.

Následné a tuhnoucí chování

Různé materiály mají různé charakteristiky tavení a tuhnutí, které ovlivňují tvorbu a tuhnutí tavící lázně. Materiály, které jsou úzké nebo zpevněné v nataveném rozsahu nebo zjevná koagulace a kontrakce ovlivní dosažitelnou tloušťku svařování.

Stojí za zmínku, že tyto faktory se vzájemně ovlivňují a ovlivňují parametry procesu laserového svařování (jako je výkon laseru, průměr paprsku a rychlost svařování). Proto je třeba zvážit optimalizaci procesu laserového svařování pro konkrétní materiály a tyto materiály vyvážit, aby bylo dosaženo požadované tloušťky a kvality svařování. Kromě toho může specifický proces laserového svařování (jako je svařování malých otvorů nebo vodivé svařování) také ovlivnit vztah mezi materiálovými charakteristikami a tloušťkou svaru.

Vliv řízení procesu laserového svařování na tloušťku svaru

Nastavení parametrů a způsob provozu v procesu laserového svařování také ovlivní tloušťku svařování. Například výběr parametrů, jako je svařovací proud, rychlost svařování a doba svařování, přímo ovlivní velikost a tvar svarového spoje. Kromě toho procesy, jako je předehřívání a následné tepelné zpracování během procesu svařování, jsou také důležitými faktory pro kontrolu tloušťky svařování.

Předehřev a následná tepelná úprava

Předehřev a následné tepelné zpracování jsou dvě běžně používané metody řízení procesu svařování. Následuje obecná situace vlivu předehřevu a následného tepelného zpracování na tloušťku svaru:

- Předehřívání: Účelem předehřívání je zlepšit tepelné namáhání a rychlost ochlazování během procesu svařování. Předehřevem lze zvýšit teplotu materiálu, snížit teplotní gradient během procesu svařování a snížit tepelné namáhání, čímž se sníží riziko deformace a prasklin. Předehřev tenčích materiálů by měl být vyhodnocen a upraven případ od případu.

- Dodatečné tepelné zpracování: Dodatečné tepelné zpracování je zahřátí nebo ochlazení oblasti svaru po svařování. Účelem dodatečného tepelného zpracování je zlepšit strukturu a výkon svaru, snížit zbytkové napětí a zlepšit kvalitu svařování.

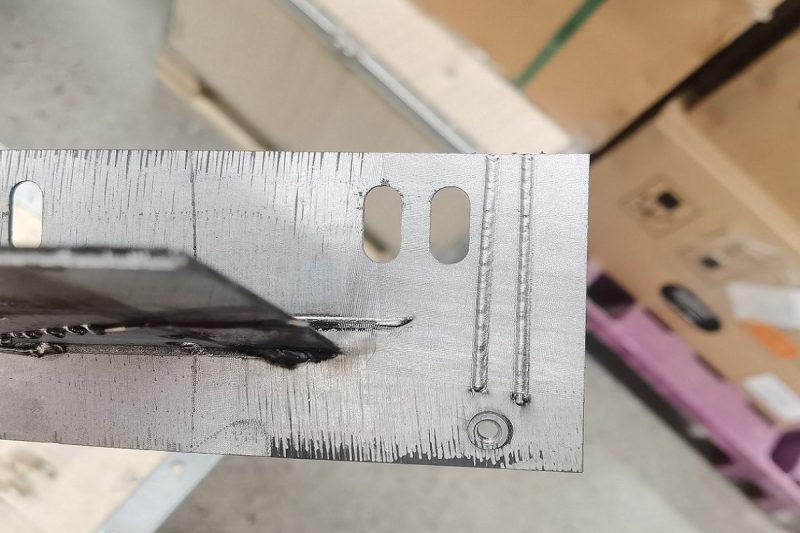

Volba tvaru svaru a výplně

- Tvar svaru: Tvar svaru zahrnuje lineární svar, svar ve tvaru V, svar ve tvaru U, svar ve tvaru J atd. Různé tvary svaru mají různý vliv na tloušťku svaru. Například rovné svary jsou vhodné pro svařování tenčích materiálů, které mohou zajistit lepší pevnost a těsnění svařování. Svar ve tvaru V má větší hloubku svařování a je vhodný pro svařování silnějších materiálů atd.

- Plnivo: Plnivo je materiál přidaný do svaru během procesu svařování za účelem vyplnění a zpevnění svařované oblasti. U tenčích materiálů mohou být možnosti výplně omezenější. U silnějších materiálů lze použít plniva k vyplnění svarů větší šířky a hloubky.

Vliv konstrukčních a aplikačních požadavků na tloušťku svaru

Konstrukční požadavky se týkají požadavků výrobků nebo konstrukcí pro laserové svařování, včetně pevnosti, těsnění, vzhledu atd. Vliv konstrukčních požadavků na tloušťku laserového svařování je následující:

Vyšší požadavky na pevnost

U výrobků nebo konstrukcí, které vyžadují vyšší pevnost, může být nutné zvýšit pevnost svarového spoje zvětšením tloušťky svaru.

Vyšší požadavky na těsnost

Pokud výrobek nebo struktura potřebuje mít vysoký těsnicí výkon, může být také nutné zvýšit těsnicí výkon svařované oblasti zvýšením tloušťky svařování.

Požadavky na vzhled

Pokud má výrobek nebo konstrukce vysoké požadavky na vzhled, je nutné věnovat pozornost nerovnostem a kvalitě povrchu svarové plochy. Větší hloubky svaru a velikosti housenek mohou poškodit vzhled, takže je třeba to v návrhu vyvážit.

Požadavky na aplikaci

Aplikační požadavky se týkají konkrétních aplikačních scénářů a požadavků laserového svařování. Vliv pracovního prostředí na tloušťku laserového svařování se projevuje především v teplotě, vibracích a okolní atmosféře. Například prostředí s vysokou teplotou může způsobit rozšíření tepelně ovlivněné oblasti oblasti svařování a je třeba přijmout odpovídající opatření pro kontrolu tloušťky svařování.

Shrnout

Stručně řečeno, mnoho faktorů ovlivňuje tloušťku laserového svařování. Kromě metod svařování, vlastností materiálů, procesů svařování a požadavků na design zahrnuje také mnoho aspektů. Při provádění svařovacích operací je třeba tyto faktory komplexně zvážit a zvolit vhodnou tloušťku svařování podle konkrétní situace.

Pouze tehdy, když tloušťka svaru splňuje požadavky, může být zaručena kvalita a spolehlivost svarového spoje, aby vyhovovala potřebám techniky a výrobků. Pokud uvažujete laserové svařování, prosím kontaktujte AccTek Laser a navrhneme nejlepší řešení pro vaše potřeby.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení