Základy řezání CO2 laserem

Principy provozu

Běžné aplikace

Řezání CO2 laserem je známé svou všestranností a přizpůsobivostí, díky čemuž je cenným nástrojem v různých průmyslových odvětvích. Některé z jeho primárních aplikací zahrnují:

- Automobilový průmysl: CO2 lasery se používají k řezání vnitřních a vnějších nekovových součástí, včetně palubních desek, čalounění a těsnění. Díky přesnosti a rychlosti CO2 laserů jsou také ideální pro řezání složitých tvarů do automobilových plastů a kompozitů.

- Letecký a kosmický průmysl a elektronika: Vysoká přesnost CO2 laserů umožňuje výrobcům vytvářet složité komponenty pro letecké a elektronické produkty. Tenké materiály jako polyimidové filmy používané ve flexibilní elektronice a kompozity pro letectví a kosmonautiku se často zpracovávají řezáním CO2 laserem.

- Textil a oděvy: Řezání CO2 laserem si získalo oblibu pro řezání látek, kůže a dalších textilních materiálů. Bezkontaktní povaha laserového paprsku umožňuje vytvářet složité vzory bez třepení nebo deformace, což je základní požadavek v módním a oděvním průmyslu.

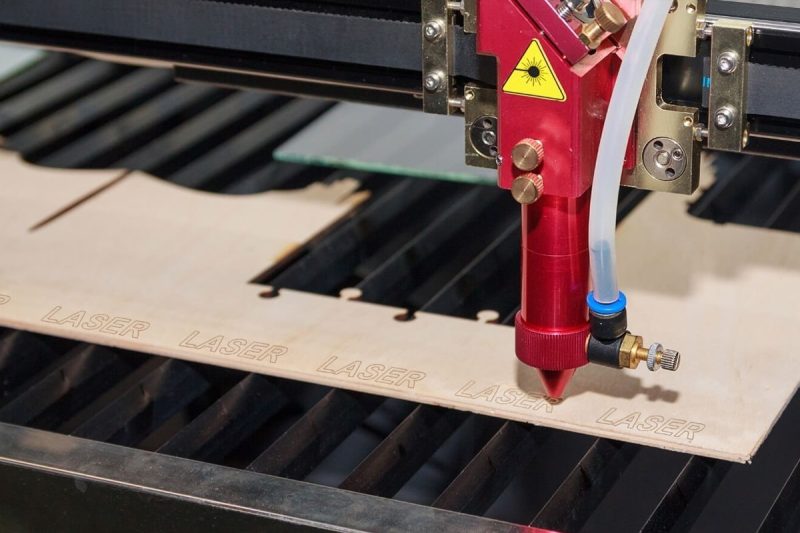

- Značení a reklama: CO2 lasery vynikají při řezání materiálů, jako je akryl, dřevo a některé plasty, běžně používané při výrobě nápisů. Umožňují detailní návrhy, složité tvary a čisté hrany a vytvářejí vysoce kvalitní a vizuálně přitažlivé značení.

- Balení: CO2 lasery v balení přesně řežou lepenku, papír a tenké plastové fólie, což nabízí všestranné řešení pro návrhy obalů, výseky a složité tvary.

Klíčové faktory ovlivňující rychlost řezání

Rychlost řezání CO2 laserových řezacích strojů závisí na různých vzájemně propojených faktorech. Optimalizace těchto faktorů je nezbytná pro dosažení efektivních, přesných a vysoce kvalitních řezů.

Výkon laseru

Typ a tloušťka materiálu

Pomocný typ a tlak plynu

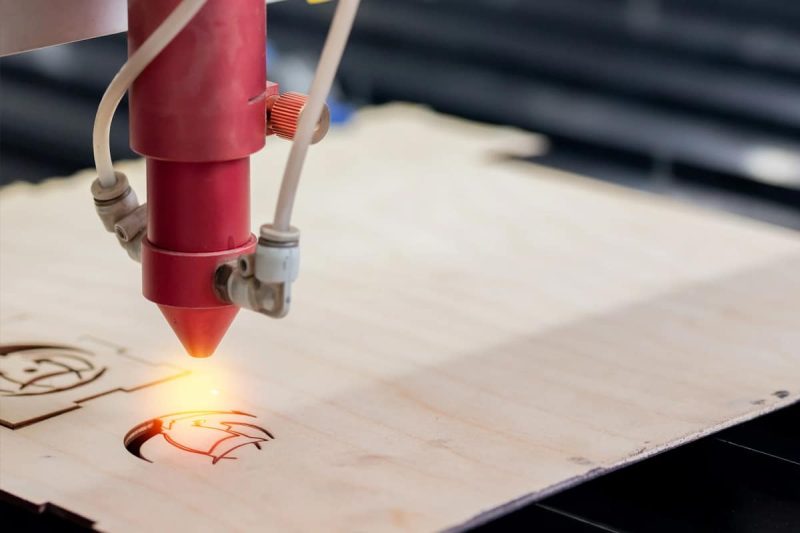

Pomocné plyny hrají důležitou roli v procesu řezání tím, že vytlačují roztavený materiál, ochlazují oblast řezu a někdy usnadňují oxidační reakce, které zvyšují rychlost řezání. Typ a tlak pomocného plynu ovlivňují, jak efektivně probíhá proces řezání:

- Kyslík (O2): Kyslík se běžně používá pro řezání materiálů na bázi uhlíku, protože reaguje s materiálem za vzniku dodatečného tepla (oxidace), čímž se urychluje proces řezání. Je zvláště účinný pro tlusté materiály, ale může vést k oxidaci řezných hran.

- Dusík (N2): Dusík se často používá k řezání nerezové oceli a hliníku, protože zabraňuje oxidaci a zajišťuje čistší řezy. Nepřispívá k teplu při řezání, takže obecně vede k nižší rychlosti řezání ve srovnání s kyslíkem.

- Vzduch: V některých aplikacích se jako ekonomický pomocný plyn používá stlačený vzduch. I když může být účinný pro tenké materiály a nekovové materiály, obecně neposkytuje stejnou kvalitu řezání jako kyslík nebo dusík pro kovy.

Kvalita paprsku

Pozice zaostření

Nastavení rychlosti řezání

Klíčové faktory ovlivňující přesnost řezání

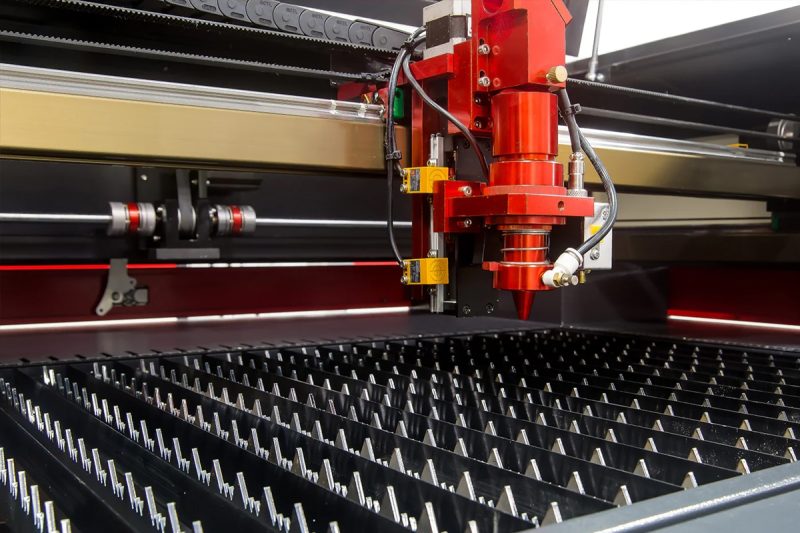

Přesnost a stabilita stroje

Zaostření paprsku a velikost bodu

Konstrukce a stav trysky

Vlastnosti materiálu

Ekologické předpoklady

Dovednosti a zkušenosti operátora

Optimalizační strategie

Výběr parametrů

Výběr správných parametrů je jedním z nejúčinnějších způsobů, jak optimalizovat rychlost a přesnost řezání CO2 laserem. Mezi klíčové parametry patří výkon laseru, rychlost řezání, typ a tlak pomocného plynu a poloha zaostření. Jemné doladění těchto parametrů pro každý materiál a tloušťku zajišťuje optimální řezný výkon.

- Výkon laseru: Nastavení výkonu laseru na základě typu a tloušťky materiálu zajišťuje přesné řezy bez nadměrného hromadění tepla nebo tepelné deformace. Vyšší výkon je vhodný pro tlusté materiály, ale pro zachování přesnosti může vyžadovat nižší rychlosti.

- Rychlost řezání: Vyvážení rychlosti řezání s výkonem laseru je zásadní. Příliš vysoké rychlosti mohou snížit kvalitu hran, zatímco nižší rychlosti mohou zvýšit přesnost, ale snížit produktivitu. Ideální rychlost závisí na vlastnostech materiálu a požadované kvalitě řezu.

- Pomocný plyn: Výběr vhodného pomocného plynu (kyslík, dusík nebo vzduch) a úprava jeho tlaku optimalizuje úběr materiálu, zlepšuje kvalitu břitu a může urychlit proces řezání.

- Poloha zaostření: Správné umístění zaostření zajišťuje, že se laserový paprsek soustředí ve správném bodě na materiálu, čímž se maximalizuje přenos energie a přesnost. Pro dosažení konzistentních výsledků je nezbytné upravit zaostření na základě tloušťky a typu materiálu.

Postupy údržby

Pravidelná údržba je životně důležitá pro udržení stroje na řezání CO2 laserem v maximálním výkonu. Dobře udržovaný stroj produkuje přesnější řezy, pracuje efektivněji a má méně poruch. Mezi klíčové postupy údržby patří:

- Čištění optických součástí: Zrcadla, čočky a další optické součásti by měly být čištěny pravidelně, aby se zabránilo tomu, že nečistoty a nečistoty snižují kvalitu a přesnost paprsku.

- Údržba trysky: Kontrola a čištění trysky zajišťuje konzistentní pomocný proud plynu, který je rozhodující pro přesné a účinné řezání.

- Kontroly zarovnání: Periodické kontroly a vyrovnání optických součástí pomáhají udržovat konzistentní zaostření paprsku a distribuci energie.

- Mazání: Pravidelné mazání pohyblivých částí snižuje opotřebení a zajišťuje hladký pohyb, zlepšuje rychlost i přesnost.

- Kalibrace: Rutinní kalibrace pohybového systému laserové řezačky a dalších součástí pomáhá udržovat přesnost a zabraňuje mechanickému posunu.

Software a řídicí systémy

Pokročilý software a řídicí systémy hrají klíčovou roli při optimalizaci výkonu řezání CO2 laserem. Správný software může zvýšit rychlost řezání, zlepšit přesnost a umožnit složité geometrie. Mezi klíčové funkce, na které je třeba se zaměřit, patří:

- Optimalizace dráhy: Software, který optimalizuje dráhu řezání, minimalizuje zbytečné pohyby a zkracuje doby cyklů, čímž zvyšuje produktivitu bez kompromisů v přesnosti.

- Monitorování v reálném čase: Systémy zpětné vazby a monitorování v reálném čase umožňují operátorům provádět úpravy za chodu a zajišťují konzistentní řezný výkon.

- Automatizace: Integrace automatizačních funkcí, jako je automatické nakládání/vykládání nebo úpravy procesních parametrů, snižuje lidskou chybu a zvyšuje provozní efektivitu.

- Uživatelsky přívětivá rozhraní: Intuitivní softwarová rozhraní umožňují operátorům snadno nastavovat a upravovat parametry, monitorovat výkon a odstraňovat problémy, čímž se zvyšuje celková produktivita a přesnost řezání.

Školení a rozvoj dovedností

Zručnost a odbornost obsluhy stroje může výrazně ovlivnit výkon stroje na řezání CO2 laserem. Investice do školení operátorů a rozvoje dovedností jsou nezbytné pro optimalizaci rychlosti a přesnosti. Mezi účinné strategie patří:

- Školicí programy: Komplexní školicí programy, které pokrývají provoz stroje, optimalizaci parametrů a postupy údržby zajišťují, že operátoři mohou činit informovaná rozhodnutí za účelem maximalizace řezného výkonu.

- Praktická zkušenost: Povzbuzení operátorů k získání praktických zkušeností s různými materiály a scénáři řezání jim umožňuje rozvíjet praktické dovednosti a rychle identifikovat potenciální problémy.

- Nepřetržité učení: Poskytování příležitostí k průběžnému vzdělávání o nejnovějších technologiích, softwarových funkcích a řezných technikách udržuje operátory aktuální a schopné optimalizovat výkon stroje.

- Dovednosti pro odstraňování problémů: Vybavení operátorů dovednostmi pro diagnostiku a řešení problémů zajišťuje minimální prostoje a konzistentní výkon, což zvyšuje rychlost i přesnost.

souhrn

Získejte řešení pro řezání laserem

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.