Jak funguje řezací stroj CO2 laserem

Princip činnosti řezacího stroje CO2 laserem

Pracovním principem CO2 laserového řezacího stroje je použití plynné směsi oxidu uhličitého (CO2) jako aktivního média pro generování vysoce výkonného laserového paprsku, který může řezat různé materiály. Laserový paprsek je poté zaostřen a nasměrován na obrobek pro řezání nebo gravírování různých materiálů. Pracovní princip CO2 laserového řezacího stroje zahrnuje několik klíčových kroků:

- Laserové médium: Jádrem CO2 laserového řezacího stroje je laserové médium, které je směsí oxidu uhličitého (CO2), dusíku (N2) a helia (He). Tato plynná směs je uzavřena uvnitř laserové trubice, obvykle dlouhé skleněné trubice se zrcadly na každém konci.

- Vstup energie: Směs plynů je excitována aplikací vysokonapěťového výboje do plynu uvnitř laserové trubice. Tento výboj ionizuje atomy plynu a vytváří inverzi populace. Stručně řečeno, dodává plynu energii, aby se dostal do stavu vyšší energie.

- Hrubá inverze: Když jsou atomy plynu excitovány, některé elektrony jsou zvednuty na vyšší energetickou hladinu. Tyto excitované elektrony jsou v nestabilním stavu a mají tendenci se vracet na své původní nižší energetické hladiny, přičemž se uvolňují fotony (částice světla). Tato emise fotonů má za následek populační inverzi, kde je více molekul ve stavech s vyšší energií než ve stavech s nižší energií.

- Emise fotonů: Když se excitované elektrony vrátí na nižší energetickou hladinu, emitují fotony. Tyto fotony jsou ve formě laserového světla se specifickou vlnovou délkou (typicky v oblasti vzdáleného infračerveného až středního infračerveného záření, asi 10,6 mikronů pro CO2 lasery).

- Optický rezonátor: Laserová trubice je navržena jako optický rezonátor se dvěma zrcadly umístěnými na každém konci. Jedno zrcadlo je plně reflexní, zatímco druhé je částečně reflexní. Částečná zrcadla umožňují části generovaného laserového světla uniknout jako laserový paprsek.

- Přiblížení: Fotony uvolněné během inverze populace se odrážejí tam a zpět mezi zrcadly a neustále stimulují více excitovaných molekul plynu, aby uvolnily více fotonů. To má za následek zesílení světelné energie a vytvoření koherentního a intenzivního laserového paprsku.

- Formování laserového paprsku: Částečně reflexní zrcadla umožňují zesílenému laserovému světlu opustit laserovou trubici ve formě koncentrovaného vysoce výkonného laserového paprsku ve formě laserového paprsku. Vlastnosti plynné směsi CO2 určují vlnovou délku laseru, která je typicky kolem 10,6 mikronů v infračerveném spektru.

- Zaostřovací optika: Laserový paprsek je směrován přes řadu zaostřovací optiky, včetně čoček nebo zrcadel, aby soustředil energii do velmi malé velikosti bodu. Tento zaostřený paprsek umožňuje přesné řezání materiálů.

- Interakce hmoty: Když zaostřený laserový paprsek interaguje s povrchem materiálu, intenzivní energie způsobuje lokalizované zahřívání. Toto teplo způsobí, že se materiál odpaří, roztaví nebo se odstraní ablací v závislosti na vlastnostech materiálu a použitých parametrech laseru.

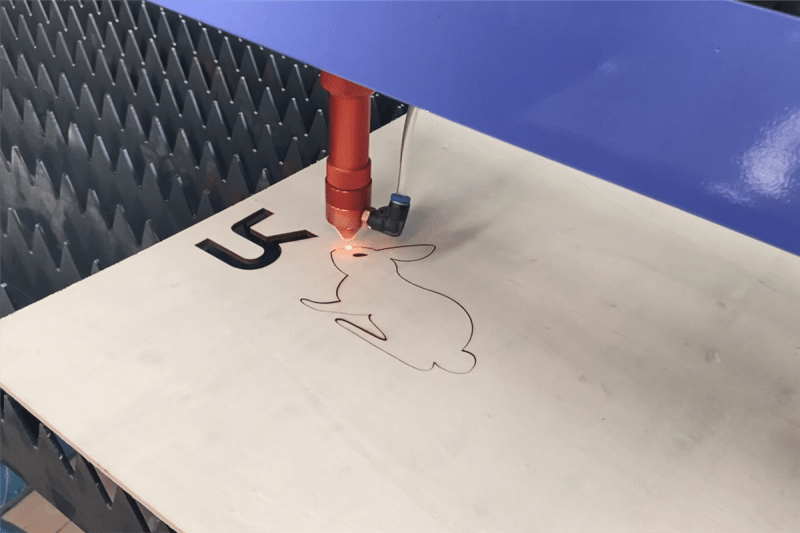

- Proces řezání: Laserový paprsek může efektivně řezat materiál pohybem materiálu nebo laserového paprsku po naprogramované dráze. Materiál absorbuje laserovou energii, což způsobí, že se rychle zahřeje a odstraní vrstvu po vrstvě.

- Počítačové ovládání: Řezací stroj CO2 laserem je řízen počítačem, který přesně řídí pohyb laserové hlavy a upravuje výkon, rychlost a další parametry laseru. Toto počítačové řízení umožňuje komplexní a přesné řezání nebo gravírování do různých materiálů.

Pracovní kroky řezacího stroje CO2 laserem

Moderní řezací stroje CO2 laserem jsou CNC stroje, které zahrnují několik základních kroků při provádění řezání.

- Připraveno k návrhu. Návrh se skládá z digitálního souboru, který graficky znázorňuje požadovaný řez. Toto je jeden z nejkritičtějších kroků v procesu řezání CO2 laserem, protože jakékoli chyby se zde projeví v konečném tvaru řezu. K přípravě návrhů (CAD), převodu návrhů do G-kódu (CAM) a interakci s laserovou řezačkou můžete použít celou řadu bezplatného i placeného softwaru pro řezání laserem.

- Nastavení parametrů. CO2 laserové řezací stroje lze použít k řezání různých materiálů jako je dřevo, papír, plast, akryl, kov atd. Klíčem k úspěšnému provedení každého řezacího úkolu je nastavení optimálních parametrů laseru podle typu materiálu. Řezné testy s částí materiálu mohou pomoci najít optimální parametry laseru pro dosažení nejlepších výsledků pro požadovanou aplikaci.

- Připravte obrobek. Po provedení testů a stanovení optimálních parametrů pro požadovaný materiál je obrobek připraven k řezání laserem.

- Proveďte řez. Jakmile je obrobek připraven, můžete jej položit na stůl a provést řez. Přestože řezání CO2 laserem je automatizovaný proces řezání, důrazně se doporučuje proces řezání monitorovat, aby nedošlo k nehodám.

Výhody CO2 laserového řezacího stroje

Řezací stroj CO2 laser nabízí několik výhod, díky kterým je oblíbenou volbou pro různé aplikace řezání a gravírování. Zde jsou některé klíčové výhody používání CO2 laserového řezacího stroje:

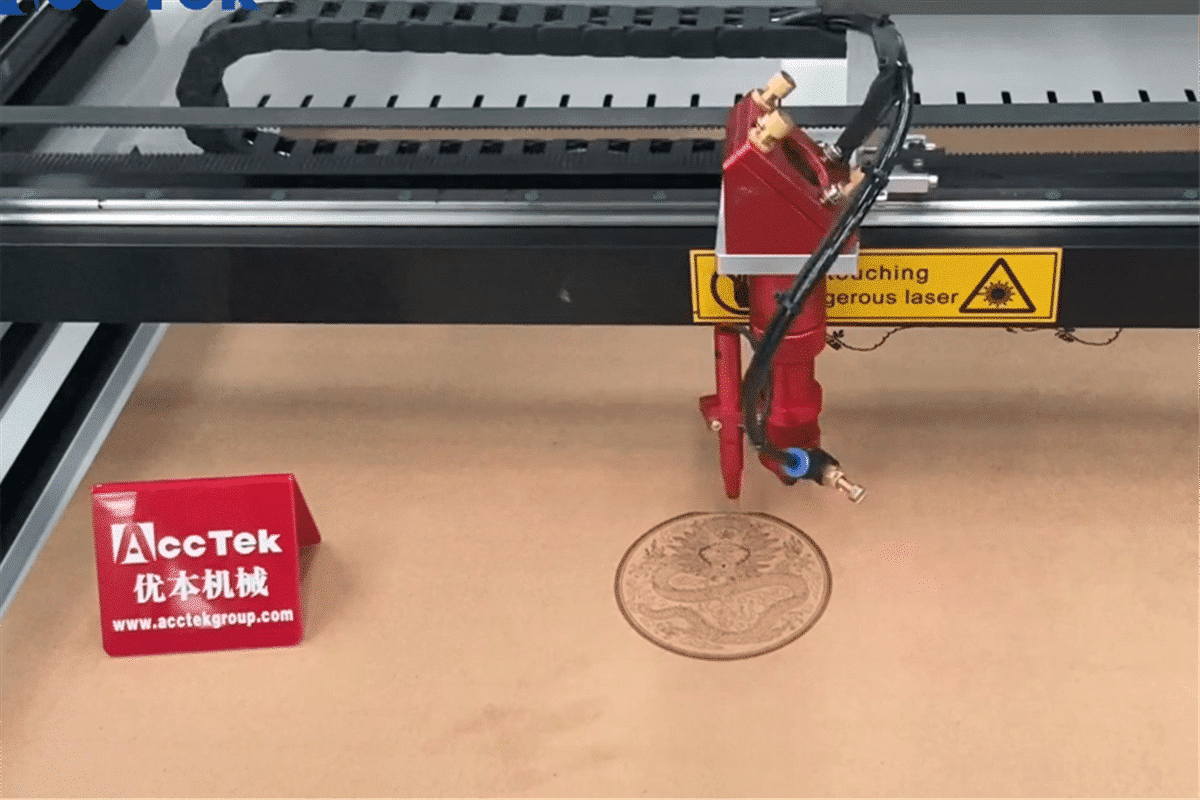

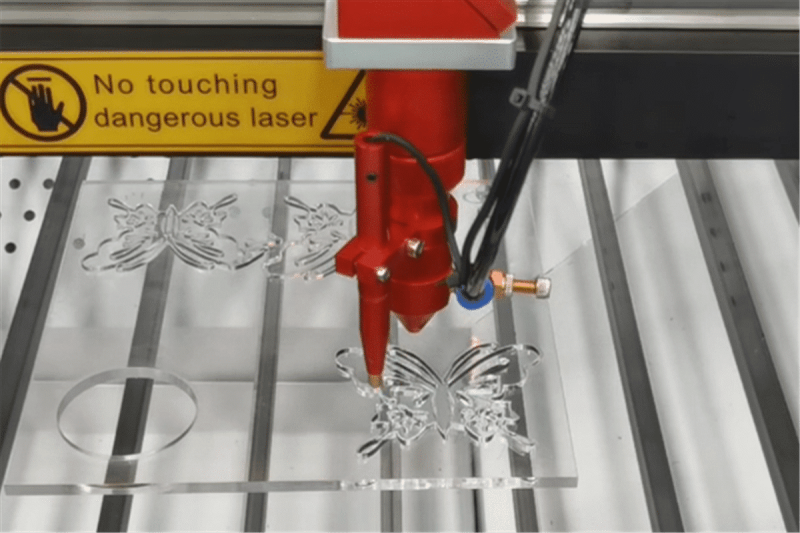

- Všestrannost: CO2 laserový řezací stroj může řezat širokou škálu materiálů včetně kovů (železných i neželezných), plastů, akrylu, dřeva, textilu, kůže, papíru, skla a dalších. Tato všestrannost umožňuje různé řezné aplikace v různých průmyslových odvětvích.

- PŘESNOST A PŘESNOST: Generátory CO2 laseru mohou produkovat extrémně zaostřený úzký paprsek, což má za následek vysokou úroveň přesnosti a přesnosti řezání. Díky této přesnosti je ideální pro složité a detailní návrhy, jemné řezby a jemnou práci.

- Úzká šířka řezu: Průměr zaostřeného laserového paprsku je velmi malý, což má za následek úzkou šířku řezu (šířku řezu). To minimalizuje ztráty materiálu a zvyšuje využití materiálu, což efektivně šetří materiál, zejména při řezání drahých nebo cenných materiálů.

- Bezkontaktní řezání: Řezání CO2 laserem je bezkontaktní proces. Laserový paprsek se fyzicky nedotýká řezaného materiálu, což snižuje riziko poškození a kontaminace. To je výhodné zejména pro jemné materiály nebo materiály s citlivými povrchy.

- Žádné opotřebení nástrojů: Na rozdíl od tradičních metod mechanického řezání nemají řezací stroje CO2 laserem žádné fyzické nástroje, které by se časem opotřebovaly. To snižuje náklady na údržbu a prostoje spojené s výměnou nástrojů.

- Rychlost a efektivita: Řezání CO2 laserem je rychlý proces a rychlost lze upravit tak, aby vyvážila kvalitu řezu a produktivitu. Dokáže dosáhnout vysokých řezných rychlostí při zachování dobré kvality břitu, což je výhodné zejména pro velkoobjemové výrobní procesy.

- Minimální tepelně ovlivněná zóna (HAZ): CO2 laserové generátory generují soustředěný a řízený zdroj tepla s minimálním přenosem tepla do okolí. To má za následek menší tepelně ovlivněnou oblast (HAZ) v řezaném materiálu, což snižuje riziko deformace, deformace nebo poškození sousedních oblastí.

- Čisté řezy a hrany: Řezání CO2 laserem obvykle vytváří čisté, hladké hrany, které vyžadují minimální nebo žádné dodatečné úpravy. To šetří čas a zdroje v krocích následného zpracování, jako je odstraňování otřepů nebo broušení ve srovnání s tradičními metodami řezání.

- Složité tvary a provedení: CO2 laserové řezačky mohou řezat složité tvary, které mohou být náročné nebo nemožné tradičními metodami řezání. To je zvláště užitečné pro umělecké a dekorativní aplikace.

- Flexibilita designu: Přesnost a všestrannost řezání CO2 laserem umožňuje komplexní návrhy, což umožňuje rychlé úpravy a změny designu bez změn nástrojů. Díky tomu jsou ideální pro zakázkovou výrobu a malosériovou výrobu.

- Šetrné k životnímu prostředí: CO2 laserové řezací stroje produkují minimální odpad, protože se řezaný materiál odpařuje nebo taví. To snižuje odpad a dopad na životní prostředí ve srovnání s některými jinými metodami řezání.

- Automatizace a přesné řízení: Stroje na řezání CO2 laserem lze snadno integrovat do automatizovaných výrobních procesů. Počítačové ovládání umožňuje vysokorychlostní a konzistentní výrobu a zároveň umožňuje snadné úpravy designu.

Ve kterých průmyslových odvětvích lze CO2 laserové řezací stroje použít

CO2 laserové řezací stroje se používají ve většině moderních průmyslových odvětví, protože poskytují nízkonákladovou, vysokorychlostní a vysoce přesnou metodu řezání. Některá běžná průmyslová odvětví, která používají CO2 laserové řezací stroje, jsou uvedena níže.

- průmysl hudebních nástrojů. Nástroje musí být vyráběny s vysokou přesností, aby bylo dosaženo vysoké úrovně kvality zvuku požadované profesionály. Řezání CO2 laserem je ideální metodou pro přesné rozměrové zpracování. Dřevo je běžně používaný materiál pro výrobu hudebních nástrojů. Laserové řezací stroje CO2 lze použít k řezání základních panelů, které tvoří hudební nástroje, jako jsou kytary a housle, a mohou také gravírovat umělecké vzory na povrch hotových hudebních nástrojů pro zvýšení estetiky a různých stylových prvků hudebního nástroje.

- nábytkářský průmysl. CO2 laserový řezací stroj může efektivně řezat dřevěné desky pro montáž nábytku. Pomocí CO2 laserové řezačky můžete také vytvářet nábytkové předměty, jako jsou dveře, stoly a židle.

- Oděvní průmysl. Řezací stroj CO2 laser dokáže látku řezat s vysokou přesností bez kontaktu s materiálem, čímž zajišťuje, že látka nemá během zpracování žádné otřepy nebo oděrky. To mu dává velkou výhodu při řezání látky. Laserový řezací stroj CO2 dokáže efektivně řezat jedno nebo vícevrstvé látkové materiály a vaše práce bude dokončena rychleji.

- Reklamní průmysl. Aplikace CO2 laserových řezacích strojů v reklamním průmyslu je velmi běžná. V reklamním průmyslu je akrylový materiál jednou z nejpoužívanějších surovin. Akrylátové profily řezané CO2 laserovým paprskem jsou hladké a leštěné, takže není potřeba žádné další zpracování. Pokud gravírujete text nebo grafiku na akryl, můžete získat matný i matný povrch. Díky tomu vypadají velmi výrazně.

- průmysl výroby modelů. CO2 laserové řezací stroje jsou široce používány ve společnostech, které vyrábějí architektonické modely. Často potřebují řezat složité tvary do tenkých plechových materiálů. Většina modelů používá akrylátové desky, které se velmi dobře řežou pomocí CO2 laserového řezacího zařízení.

- Průmysl zpracování kůže. CO2 laserová řezačka může řezat a gravírovat vzory do kůže používané k výrobě tašek, opasků, bot a dalších. Technologie laserového řezacího stroje minimalizuje možnost deformace materiálu při zpracování kůže a výsledkem jsou dokonalé řezané hrany.

- umělecký průmysl. Začátečníci a dokonce i profesionálové běžně používají CO2 laserovou řezačku k řezání dřeva pro montáž, gravírování dárků a vyřezávání složitých vzorů do kusu dřeva. Nebo použijte CO2 laserovou řezačku k řezání akrylu a vytvořte úžasné umělecké dílo.

Na co si dát pozor při používání CO2 laserového řezacího stroje

Bezpečnostní specifikace pro CO2 laserové řezací stroje

- Před použitím CO2 laserového řezacího stroje by si měl operátor nejprve přečíst uživatelskou příručku, aby pochopil, jak stroj bezpečně obsluhovat.

- Ujistěte se, že se někdo při řezání a vyřezávání dívá. Bezpečnost je velmi důležitá, CO2 laserové řezací stroje se často používají k řezání dřeva a akrylu, tyto materiály jsou velmi hořlavé. Proto, když řezací stroj CO2 laserem řeže a gravíruje, je třeba zajistit, aby nad strojem dohlíželi zaměstnanci. Jakmile dojde během provozu stroje k neočekávané situaci, je nutné okamžitě vypnout napájení, což umožňuje vyhnout se ztrátám.

- Než laserový řezací stroj začne pracovat, musí být laserová trubice naplněna cirkulující vodou. Kvalita a teplota cirkulující vody přímo ovlivňují životnost laserové trubice. Doporučuje se používat čistou vodu a udržovat teplotu vody pod 35°

- Při práci s CO2 laserovým řezacím strojem byste měli nosit ochranné brýle s laserem. Tyto čočky jsou zabarveny tak, aby absorbovaly laserové světlo a zabránily jeho poškození zraku operátora.

Běžná údržba stroje na čištění CO2 laseru

- Laserové čištění čoček. Poté, co laserový stroj řeže 8 hodin denně, je nutné čočku zkontrolovat a případně vyčistit. Optika je umístěna přímo nad laserovým paprskem, což znamená, že je vystavena velkému množství prachu, kouře a nečistot. Pokud je čočka znečištěná, sníží se rychlost řezání laserového stroje a dokonce i řezání bude nerovnoměrné nebo vyrytý obraz bude rozmazaný. Pokud se nebude delší dobu čistit, nečistoty mohou čočku trvale poškodit. Proto je čištění čoček velmi důležité.

- Vyčistěte ventilátor laserové řezačky. Když stroje řežou a gravírují akryl, MDF a dřevo, nevyhnutelně vznikají výpary, prach a nečistoty. Pravidelná údržba ventilátorové jednotky je proto nezbytná, protože jakékoli usazeniny brání její funkci (pokud není namontován kouřový filtr). K tomu: odpojte ventilátor od napájení, sejměte sací hadici a vyčistěte ventilátor s oběžným kolem a potrubí měkkým kartáčem.

- Dávejte pozor na chlazení laserové trubice. Pokud váš laserový řezací stroj používá k chlazení vodní nádrž, věnujte prosím pozornost pravidelnému čištění vodní nádrže. Specifická metoda: Nejprve vypněte napájení, odstraňte přívodní potrubí vody, nechte laserovou trubici automaticky vstoupit do vodní nádrže, otevřete nádrž na vodu a načerpejte vodu, abyste odstranili nečistoty na vodním čerpadle. Vyčistěte nádrž na vodu, vyměňte oběhovou vodu, vraťte vodní čerpadlo do nádrže na vodu, vložte spojovací trubku do vstupu vody vodního čerpadla a uspořádejte spoje. Použijte samotný výkon čerpadla a nechte jej běžet 2 až 3 minuty (laserová trubice je naplněna cirkulující vodou). Pokud k chlazení laserové trubice používáte chladič, budete muset sledovat výkon chladiče a sledovat indikaci teploty na displeji chladiče. Každých pár týdnů najděte filtr v chladiči a odstraňte veškeré nahromaděné odpadky. Zkontrolujte kontaminaci vody a v případě potřeby ji vyměňte.

Shrnout

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.