Jaké jsou běžné problémy laserových čisticích strojů?

Laserový čisticí stroj jako pokročilé bezkontaktní čisticí zařízení odstraňuje znečišťující látky z povrchu substrátu pomocí vysokoenergetických laserových paprsků. Je široce používán při průmyslovém odstraňování rzi, odstraňování povlaků, čištění plísní a ochraně kulturních památek. Ve srovnání s tradičními metodami čištění se technologie laserového čištění postupně stala preferovanou metodou čištění v mnoha průmyslových odvětvích díky svým výhodám, jako je vysoká účinnost, ochrana životního prostředí a nízké poškození substrátu.

Však, laserové čisticí stroje ve skutečném provozu stále narážejí na některé běžné problémy, jako je nedostatečná účinnost čištění, tepelné poškození substrátů, vysoké provozní náklady, bezpečnostní rizika a omezená materiálová kompatibilita. Tyto problémy mohou ovlivnit čisticí účinek a dlouhodobé používání zařízení, proto je velmi důležité těmto problémům hluboce porozumět a správně je řešit.

Obsah

Přehled technologie laserového čištění

Laserové čištění je moderní nedestruktivní technologie čištění, která využívá vysokoenergetický laserový paprsek k působení na povrch materiálu k rychlému odpařování, rozkladu nebo odlupování znečišťujících látek, oxidových vrstev nebo jiných nežádoucích nánosů, aniž by došlo k fyzickému opotřebení materiálu. substrát. Této technologii se v posledních letech dostalo široké pozornosti a postupně byla aplikována v mnoha oblastech, jako je průmyslová výroba, údržba automobilů, letectví, stavba lodí a ochrana kulturních památek. Stala se preferovanou metodou čištění v mnoha průmyslových odvětvích díky svým přesným a ekologickým vlastnostem.

Jak funguje laserové čištění

Základním principem laserového čištění je použití vysoce intenzivního laserového paprsku k zaostření na čisticí povrch, což způsobí, že kontaminanty absorbují světelnou energii a rychle expandují, vypařují se nebo se rozkládají a odstraňují je fyzickou silou a tepelnou energií. Konkrétní proces zahrnuje dva hlavní kroky:

- Proces působení laseru: Laserový paprsek se zaměřuje na povrch znečišťující látky s extrémně vysokou hustotou energie a teplota povrchu znečišťující látky prudce stoupá, což způsobuje expanzi nebo odpařování molekul znečišťující látky. Substrát absorbuje méně laserové energie a udržuje nižší teplotu, čímž se zabrání nadměrným tepelným účinkům.

- Okamžité odlupování: Zahřátá znečišťující látka se odlupuje od substrátu v důsledku rychlé expanze a vytváří drobné částice, plyn nebo plazmu. Obecně je kombinován se zařízením pro separaci kouře, aby se zabránilo těmto odpařeným produktům a částicím ve vstupu do vzduchu.

Výhody technologie laserového čištění

Ve srovnání s tradičními mechanickými, chemickými a ultrazvukovými metodami čištění má laserové čištění řadu významných výhod:

- Bezkontaktní: Laserové čištění se nemusí dotýkat povrchu materiálu, čímž se zabrání tření a opotřebení, takže je vhodné pro díly s požadavky na vysokou přesnost a materiály citlivé na teplo.

- Ochrana životního prostředí: Laserové čištění nevyžaduje chemická rozpouštědla, odpadem je malé množství částic a plynů a produkované škodliviny mají menší negativní dopad na životní prostředí.

- Vysoká přesnost a ovladatelnost: Laser může přesně řídit energii, vlnovou délku a trvání pulsu, vhodný pro jemné zpracování a čištění na úrovni mikronů, čímž se zabrání poškození povrchu substrátu.

- Široká škála použitelnosti materiálů: Laserové čištění lze aplikovat na různé materiály, jako jsou kovy, keramika, pryž, sklo atd., s širokou škálou přizpůsobivosti.

Typické aplikace laserového čištění

Laserové čištění má širokou škálu aplikací a pokrývá mnoho oblastí:

- Průmyslové odstraňování rzi: Laserové čištění může účinně odstranit oxidové vrstvy, rez atd. na kovových površích a je zvláště vhodné pro odstraňování rzi přesných dílů a velkých konstrukcí.

- Odstraňování povlaků: Používá se k odstraňování barev, povlaků atd. na kovových površích, běžně se používá při odstraňování povlaků v automobilovém průmyslu a leteckém průmyslu.

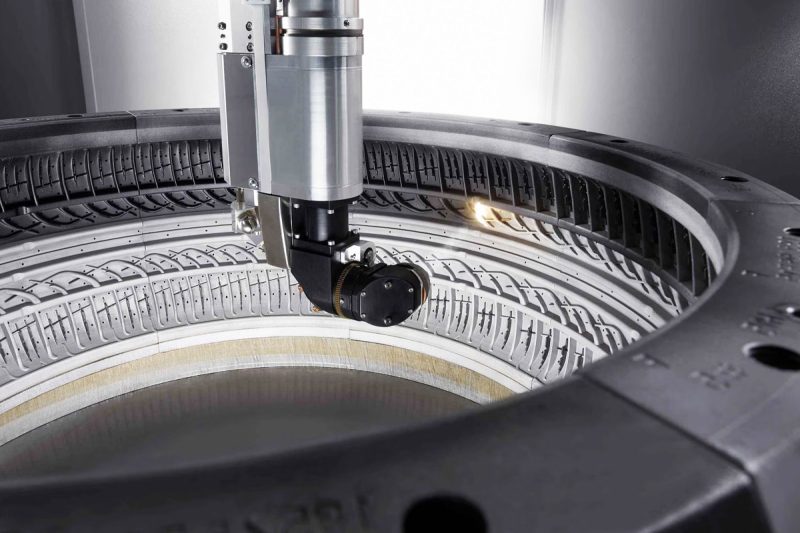

- Čištění forem: Laserové čištění může přesně odstranit zbytky na povrchu plastových a pryžových forem, snížit ztrátu plísní a zlepšit kvalitu produktu.

- Ochrana kulturních památek: Technologie laserového čištění může být použita k odstranění nečistot a oxidových vrstev na kulturních památkách, kamenných řezbách a jiných uměleckých dílech a k jejich opravě a ochraně bez poškození kulturních památek.

Běžné problémy laserových čisticích strojů

Laserové čištění je jako nový typ průmyslové čisticí metody široce používáno v mnoha oborech. Při skutečném použití však stále existují některé běžné problémy, pokud jde o účinek čištění zařízení, ochranu substrátu, provozní náklady, bezpečnost a kompatibilitu materiálů. Tyto problémy ovlivňují nejen čisticí účinek, ale mohou také vést ke zvýšeným provozním nákladům zařízení nebo bezpečnostním rizikům. Pro zlepšení účinnosti čištění a životnosti zařízení je proto velmi nutné porozumět příčinám těchto problémů a přijmout vhodná protiopatření.

Nedostatečná účinnost čištění

Nedostatečná účinnost čištění je jedním z nejčastějších problémů laserového čištění, který se obvykle projevuje pomalou rychlostí čištění, velkým množstvím zbytků povrchu po čištění nebo nerovnoměrným čištěním. Mezi důvody tohoto problému patří:

- Nesprávné parametry laseru: Základní parametry laserového čištění, jako je energie pulzu, vlnová délka, trvání pulzu a průměr paprsku, přímo ovlivní účinek čištění. Pokud je energie pulzu příliš nízká, hustota energie laseru nestačí k účinnému odstranění nečistot, což má za následek neúplné čištění. Je-li energie pulzu příliš vysoká, i když lze nečistoty odstranit, může to také způsobit poškození substrátu, zejména u křehčích materiálů.

- Problémy s kvalitou paprsku: Kvalita paprsku laseru přímo ovlivňuje účinnost čištění a kvalitu čištění. Nerovnoměrné paprsky nebo nestabilní zaostření způsobí, že laserová energie se nebude moci zaměřit na nečistoty, čímž se sníží čisticí účinek. Kromě toho, nekonzistence profilu nosníku také způsobí, že oblast čištění bude nerovnoměrná, což způsobí, že některé oblasti budou přečištěny nebo nedostatečně.

- Typ povrchového kontaminantu: Různé typy kontaminantů mají pro lasery různou míru absorpce. Existují například velké rozdíly v míře absorpce vrstev oxidů kovů, mastnoty, vrstev barev atd. Některé nečistoty se snadněji odpařují působením vysokoenergetických laserů, zatímco jiné vyžadují specifické parametry pro zlepšení účinnosti čištění. Výběr vhodné kombinace parametrů laseru je rozhodující pro řešení různých kontaminantů.

Tepelné poškození substrátu

Protože laserové čištění využívá k působení na povrch materiálu laserový paprsek s vysokou energií, nesprávný provoz může způsobit tepelné poškození povrchu substrátu:

- Tavení nebo deformace povrchu: Když je výkon laseru nastaven příliš vysoko nebo je doba čištění příliš dlouhá, povrchová teplota materiálu se rychle zvýší, což může způsobit roztavení nebo deformaci povrchové vrstvy, zejména u materiálů citlivých na teplo, jako je např. kovy nebo plasty. Tento tepelný efekt ovlivní fyzikální vlastnosti materiálu a dokonce způsobí strukturální poškození.

- Tvorba mikrotrhlin: U některých křehkých materiálů (jako je keramika, sklo atd.) může vysoká teplota laserového čištění způsobit mikrotrhliny, zejména při opakovaném čištění nebo dlouhodobém vysokém výkonu. Mikrotrhliny ovlivňují nejen vzhled, ale také mohou oslabit mechanickou pevnost materiálu, což má za následek zkrácení životnosti.

Vysoké provozní náklady

Vysoké provozní náklady laserového čisticího zařízení jsou obvykle jedním z důležitých faktorů, které uživatele znepokojují. Tyto náklady pocházejí především z následujících aspektů:

- Spotřeba energie: Laserové čisticí zařízení spotřebovává mnoho energie při práci na vysoký výkon, zejména při čištění velkých ploch a silných znečišťujících látek. Energetická náročnost zařízení může vést ke zvýšení provozních nákladů. Zejména ve scénářích vysokofrekvenčního využití budou náklady na spotřebu energie významnější.

- Náklady na údržbu a opravy: Zařízení na čištění laseru obsahuje více přesných součástí, jako je laserová optika, laserové zdroje a chladicí systémy atd. Tyto součásti vyžadují pravidelnou údržbu, aby byl zajištěn normální provoz zařízení. Zejména optické komponenty a laserové zdroje se při dlouhodobém vysokovýkonném provozu snadno poškodí a náklady na výměnu jsou vysoké. Kromě toho je také důležitá údržba chladicího systému. Pokud chladicí systém selže, zařízení pro čištění laseru se může vypnout kvůli přehřátí.

bezpečnostní otázka

Proces čištění laserem zahrnuje použití vysoce výkonných laserů. Nesprávný provoz způsobí bezpečnostní rizika pro obsluhu a životní prostředí, zejména v následujících aspektech:

- Poškození očí a kůže: Vysokoenergetický laser generovaný během laserového čištění je přímo škodlivý pro kůži a oči, zejména pro oči operátora, a vystavení laseru může způsobit trvalé poškození. Obsluha proto musí nosit laserové ochranné brýle a ochranné pomůcky, které splňují normy a splňují bezpečnostní předpisy.

- Emise kouře a částic: Během laserového čištění se znečišťující látky při vysokých teplotách vypařují a tvoří kouř a drobné částice. Pokud tyto plyny a částice nejsou včas odstraněny, mohou ovlivnit kvalitu vzduchu a nepříznivě ovlivnit zdraví obsluhy. Z tohoto důvodu je zvláště důležité být vybaven účinným systémem odsávání a filtrace kouře.

Omezená materiálová kompatibilita

Použitelnost laserového čištění úzce souvisí s vlastnostmi materiálu. Ne všechny materiály jsou vhodné pro laserové čištění. Následující materiály mají omezené aplikační účinky při laserovém čištění:

- Reflexní povrchy: Vysoce reflexní materiály, jako je hliník a nerezová ocel, mají vysokou odrazivost vůči laserové energii a většina laserové energie se odráží zpět do zařízení, což snižuje účinnost čištění. Kromě toho mohou tyto odražené energie způsobit poškození vnitřních optických součástí zařízení pro čištění laseru.

- Transparentní materiály: jako sklo nebo některé plasty absorbují méně energie laseru a je obtížné, aby laserová energie účinně působila na vrstvu nečistot, což má za následek špatné výsledky čištění. V tomto případě je pro zlepšení čisticího účinku vyžadována specifická vlnová délka nebo proces předúpravy.

Odstávka zařízení

Laserové čisticí zařízení se může občas zastavit kvůli technickým problémům během používání, což způsobí zpoždění výroby. Zde jsou některé běžné důvody prostojů:

- Selhání laserového zdroje: Laserový zdroj je základní součástí zařízení pro čištění laseru. Pokud laserový zdroj selže, je třeba jej opravit nebo vyměnit odborníky, což může způsobit dlouhé prostoje a zvýšit provozní náklady.

- Selhání chladicího systému: Laserové čisticí zařízení generuje při práci s vysokým výkonem velké množství tepla, takže chladicí systém je rozhodující. Pokud chladicí systém selže nebo je nesprávně udržován, zařízení se může přehřát a automaticky se vypnout, což ovlivní proces čištění.

Pochopení a efektivní řešení těchto běžných problémů laserových čisticích strojů má velký význam pro zlepšení účinnosti čištění, snížení provozních nákladů zařízení a zajištění bezpečného používání.

Odstraňování problémů a preventivní opatření

Pro zajištění efektivního a bezpečného provozu laserových čisticích strojů je klíčové vyvinout rozumnou strategii prevence poruch a zacházení s nimi. To nejen pomáhá zlepšit účinnost čištění, ale také prodlužuje životnost zařízení a zajišťuje bezpečnost obsluhy. Následují některé běžné návrhy prevence chyb a řešení, které zahrnují optimalizaci parametrů laseru, pravidelnou údržbu, bezpečnostní protokoly, testování kompatibility materiálů a školení obsluhy.

Optimalizace parametrů laseru

Podle materiálu a typu nečistot čištěného předmětu je důležitou součástí procesu laserového čištění rozumné nastavení parametrů laseru pro dosažení ideálního čisticího efektu. Optimalizace parametrů může účinně zlepšit účinnost čištění, snížit poškození substrátu a zajistit rovnoměrný čisticí účinek.

- Doba trvání pulsu: Správným nastavením doby trvání laserového pulsu lze řídit difúzi tepla na povrchu materiálu, snížit tepelně ovlivněnou oblast na substrátu a zabránit možnému roztavení nebo mikrotrhlinám. Kratší trvání pulzu je obvykle vhodné pro citlivé materiály, zatímco delší trvání pulzu je užitečné pro silné nečistoty.

- Energie pulzu: Úroveň energie pulzu by měla být zvolena podle typu kontaminantu a materiálu, aby bylo zajištěno důkladné čištění. Nižší energie pulzu nemusí být schopna účinně odstranit kontaminanty, zatímco příliš vysoká energie poškodí substrát. Zejména u kovových povrchů se silnými vrstvami oxidu by měl být energetický rozsah upraven tak, aby se zabránilo sekundárnímu zpracování.

- Opakovací frekvence a vlnová délka: Charakteristiky materiálu určují optimální opakovací frekvenci a vlnovou délku laseru. Například kovové materiály často vyžadují vyšší opakovací frekvenci a vlnová délka by měla odpovídat absorpčním charakteristikám kontaminantu. To zajišťuje lepší absorpci nečistot a zvyšuje rychlost čištění.

- Profil paprsku: Rovnoměrnost čisticího účinku do značné míry závisí na rovnoměrnosti laserového paprsku. Optimalizace profilu paprsku, aby bylo rozložení paprsku rovnoměrné a stabilní, může nejen zabránit zanechání stop na čištěném povrchu, ale také zabránit místnímu přehřátí a zlepšit celkový účinek čištění.

Pravidelná údržba

Každodenní údržba laserového čisticího stroje přímo souvisí se stabilitou a životností zařízení. Formulování vědeckého plánu údržby a jeho pravidelné provádění může účinně snížit míru selhání.

- Čištění laserové optiky: Při expozici se optické součásti snadno kontaminují prachem, olejem a jinými nečistotami, což má za následek snížení kvality paprsku. Pravidelné čištění optických čoček, čoček a reflektorů může zachovat intenzitu a čistotu paprsku a zajistit čisticí účinek.

- Kontrola chladicího systému: Laserový čisticí stroj generuje velké množství tepla při práci na vysoký výkon a chladicí systém je zodpovědný za regulaci teploty zařízení. Pravidelná kontrola chladicího systému pro zajištění jeho stabilního provozu pomůže zabránit poškození laserového zdroje a dalších klíčových součástí v důsledku přehřátí.

- Výměna součástí: Některé spotřební díly (jako jsou filtry, chladicí kapaliny, hlavy vláken atd.) je nutné včas vyměnit, když dosáhnou konce své životnosti nebo jsou opotřebované, aby se zachoval výkon zařízení. Vytvořte inventář náhradních dílů pro klíčové komponenty, abyste se vyrovnali s nouzovými situacemi a zajistili kontinuitu zařízení.

Bezpečnostní protokol

Proces čištění laseru zahrnuje vysokoenergetické lasery a provoz zařízení vyžaduje přísné bezpečnostní předpisy pro zajištění bezpečnosti obsluhy a pracovního prostředí.

- Ochranné vybavení: Laserové čištění může způsobit přímé poškození pokožky a očí operátora, takže operátor musí nosit speciální brýle a ochranný oděv, aby se zabránilo kontaktu laseru s pokožkou nebo přímému vniknutí do očí, aby se snížilo riziko náhodného zranění.

- Bezpečnostní blokovací zařízení: Bezpečnostní blokovací zařízení může účinně zabránit nesprávné obsluze, izolovat provozní oblast od laserového zdroje, zabránit nespřízněným osobám ve vstupu do oblasti čištění a zabránit náhodnému spuštění zařízení.

- Systém odsávání kouře: Kouř a částice vytvářené laserovým čištěním mají vliv na kvalitu vzduchu. Vybavením vhodným systémem odsávání a filtrace kouře lze snížit koncentraci pevných částic, zabránit vnikání škodlivých látek do dýchacího systému obsluhy, zajistit čistotu vzduchu a zajistit zdravé pracovní prostředí.

Testování materiálové kompatibility

Efekt laserového čištění úzce souvisí s vlastnostmi materiálu. Provedení testu kompatibility materiálu před formálním čištěním může účinně zabránit nepříznivým účinkům během procesu čištění a zajistit kvalitu čištění.

- Odrazivost a průhlednost: Odrazivost a průhlednost různých materiálů má velký vliv na účinek laserového čištění. U vysoce reflexních materiálů (jako je hliník, nerezová ocel) a průhledných materiálů (jako je sklo, plast) by měl být testován účinek laserové absorpce materiálu a vlnová délka nebo parametry laseru by měly být upraveny tak, aby se přizpůsobily charakteristikám materiálu, pokud nutné.

- Předúprava: Některé vysoce reflexní nebo speciální materiály lze před čištěním upravit, například přidáním absorpčního povlaku ke zvýšení absorpce materiálu laserem. Tento proces může účinně zlepšit čisticí účinek a zajistit účinné odstranění kontaminující vrstvy.

Školení a rozvoj dovedností

Kvalifikovaní operátoři mohou nejen účinně zlepšit účinnost čištění, ale také snížit riziko chyb při obsluze a poškození zařízení, takže školení obsluhy a rozvoj dovedností jsou klíčové.

- Školení obsluhy: Operátoři musí ovládat základní principy, provozní postupy, nastavování parametrů a další znalosti o zařízení, aby zajistili, že každá operace splňuje normy. Obsah školení by měl zahrnovat správnou obsluhu zařízení, úpravu parametrů laseru a nouzové řešení běžných závad.

- Rozvoj dovedností: S pokrokem v technologii laserového čištění musí operátoři neustále zlepšovat své dovednosti, učit se novým technologiím a metodám diagnostiky poruch, aby se mohli lépe vypořádat se složitými potřebami čištění. Pravidelné technické výměny, speciální školení a praktická cvičení mohou operátorům umožnit provádět úklidové úkoly efektivněji a bezpečněji.

Stručně řečeno, výše uvedená preventivní a léčebná opatření poskytují spolehlivou podporu pro efektivní a bezpečný provoz laserového čisticího zařízení. Prostřednictvím pravidelné údržby, optimalizace parametrů, bezpečného provozu, testování kompatibility materiálů a školení personálu lze účinně snížit poruchovost laserových čisticích strojů a zlepšit výkon a životnost zařízení.

Shrnout

Jako efektivní a ekologické řešení čištění je technologie laserového čištění široce používána v průmyslu, výrobě, ochraně kulturních památek a dalších oblastech. V reálných aplikacích však mohou uživatelé čelit problémům, jako je nedostatečná účinnost čištění, prostoje zařízení a kompatibilita materiálů. Nedostatečná účinnost čištění je často důsledkem nesprávného nastavení parametrů laseru, problémů s kvalitou paprsku a rozdílů v typech nečistot. Optimalizací energie, trvání, opakovací frekvence a vlnové délky laserového pulsu lze výrazně zlepšit výsledky čištění. Kromě toho pravidelná údržba zařízení a testování materiálové kompatibility zajistí účinnost a spolehlivost procesu čištění.

Důležitým aspektem laserového čištění je také bezpečnost. Provoz vysokoenergetických laserů vyžaduje přísné dodržování bezpečnostních protokolů pro ochranu bezpečnosti obsluhy. Laserové čisticí stroje společnosti AccTek obsahují četná bezpečnostní ochranná opatření, jako jsou bezpečnostní blokování a systémy odsávání kouře, aby účinně snížila provozní rizika. Zároveň poskytujeme podrobné provozní školení, abychom zajistili, že operátoři zvládnou dovednosti v používání zařízení a metody reakce na mimořádné události, čímž se sníží potenciální poruchy.

Stručně řečeno, ačkoli technologie laserového čištění čelí mnoha výzvám, prostřednictvím účinných preventivních opatření a vysoce kvalitního vybavení a služeb poskytovaných společností AccTek mohou společnosti plně hrát důležitou roli laserového čištění v různých průmyslových odvětvích a podporovat efektivnější a ekologičtější výrobu. metody. Zavázali jsme se pomáhat zákazníkům optimalizovat proces čištění a zlepšovat spolehlivost zařízení, čímž maximalizujeme čisticí účinek a vytváříme vyšší hodnotu pro uživatele.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení