Jaké jsou běžné vady laserového značení?

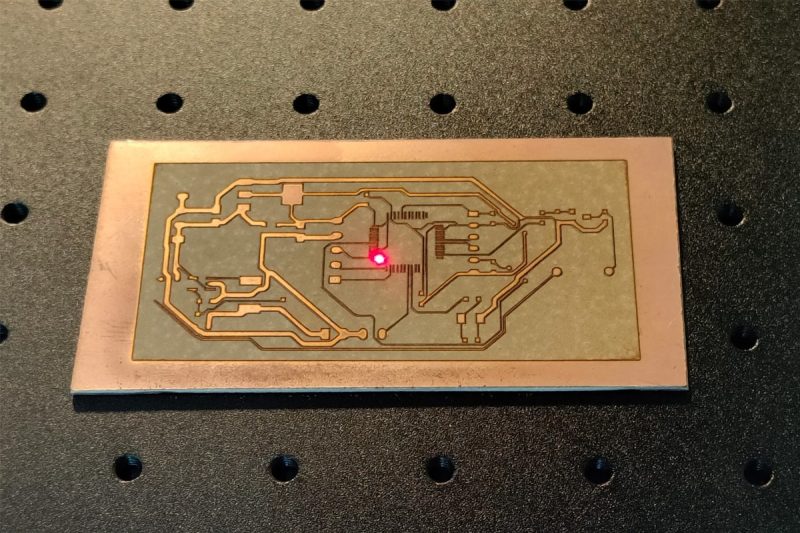

Laserové značení je technologie, která využívá laserové paprsky s vysokou energetickou hustotou k provádění bezkontaktního zpracování na povrchu materiálů. Prostřednictvím zaostřeného laserového paprsku se povrch materiálu rychle zahřeje nebo odpaří a vytvoří trvalou značku. Tato metoda značení je známá svou vysokou přesností, flexibilitou a všestrannou použitelností, se schopností zpracovat širokou škálu materiálů, včetně kovů, plastů, keramiky a skla. Ve srovnání s tradičními značkovacími stroji, laserové značkovací stroje nevyžadují žádný spotřební materiál a efekt značení je přesnější a stabilnější.

Obsah

Přehled systému laserového značení

Jádro technologie laserového značení spočívá v různých typech laserových generátorů a vhodný laserový systém je vybírán podle vlastností materiálu a požadavků na zpracování. Mezi běžné typy laserů patří vláknové lasery a CO2 lasery, které se výrazně liší v oblastech použití a výkonu.

Hlavní rozdíly mezi vláknovým laserem a CO2 laserem

Vláknový laser

- Typ laseru: Vláknový laserový generátor budí laser přes optické vlákno, s vysokou kvalitou paprsku a vysokou účinností přeměny energie.

- Vlnová délka: Vlnová délka vláknového laseru je obecně 1,06 mikronu, což je vhodné pro zpracování kovů a některých tvrdých materiálů.

Výhody

- Vysoká účinnost přeměny energie a nízké energetické ztráty.

- Laserový paprsek má dobrou kvalitu a silný zaostřovací efekt, který je vhodný pro přesné zpracování.

- Vhodné pro značení a řezání kovových materiálů (jako je nerezová ocel, hliník, měď atd.) a některých plastů a keramiky.

CO2 laser

- Typ laseru: Generátor CO2 laseru používá k buzení laseru plynný oxid uhličitý s delší vlnovou délkou, obvykle 10,6 mikronů.

- Vlnová délka: CO2 laser má ve srovnání s vláknovým laserem delší vlnovou délku a je vhodný pro zpracování nekovových materiálů.

Výhody

- Může vytvářet silnou absorpci na organických materiálech a je vhodný pro zpracování nekovových materiálů.

- Systém je poměrně vyspělý a široce používaný v různých produkčních prostředích.

Vláknový laser a CO2 laser mají své výhody v laserovém značení. Vláknový laser je vhodný pro kov a vysoce přesné značení, zatímco CO2 laser má výhody v nekovových materiálech a zpracování ve velkém měřítku. Výběr správného laserového systému podle požadavků na zpracování a typu materiálu může zlepšit efektivitu výroby a kvalitu produktu.

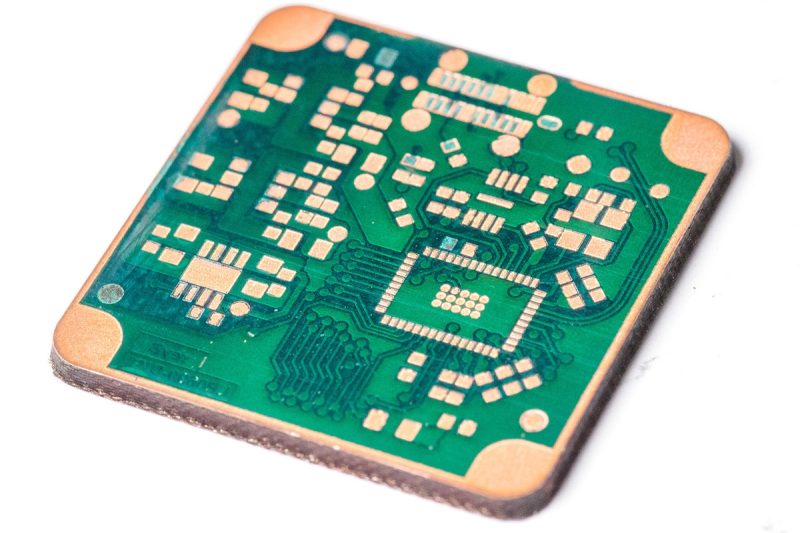

Běžné materiály pro laserové značení

Mezi běžné materiály pro laserové značení patří kovy, plasty, keramika, sklo a kompozitní materiály. Pochopení vlastností každého materiálu a vhodné laserové technologie může pomoci nejen zlepšit kvalitu značení, ale také optimalizovat efektivitu výroby.

Charakteristiky laserového značení kovových materiálů

Laserové značení je široce používáno v kovových materiálech, zejména v běžných kovových materiálech, jako je nerezová ocel, hliník, měď, titan atd., a může dosáhnout jemného a trvalého značení.

Efekt laserového značení plastových materiálů

Aplikace laserového značení na plasty je poměrně složitá. Vzhledem k velkým rozdílům v tepelné reaktivitě a absorbanci různých plastových materiálů bude také efekt značení odlišný. Mezi běžné plastové materiály patří polykarbonát (PC), polyoxymethylen (POM), kyselina akrylová (PMMA) atd.

Keramika a sklo

Keramika a sklo jsou křehké materiály, které vyžadují zvláštní pozornost, aby nedošlo k rozbití materiálu během laserového značení. Přestože tyto materiály mají nízkou absorpci laseru, velmi kvalitního značení lze přesto dosáhnout přesným řízením výkonu, frekvence a šířky pulzu laseru.

Kompozitní materiály: Zvláštní požadavky na složité materiály

Kompozitní materiály jsou vyrobeny ze dvou nebo více různých materiálů a běžně se používají ve špičkových výrobních odvětvích, jako je letecký průmysl, automobilový průmysl, stavebnictví atd. Laserové značení kompozitních materiálů vyžaduje přesné nastavení parametrů laseru podle charakteristik každého materiálu, aby se předešlo nerovnoměrné značení způsobené tepelnou roztažností nebo chemickými reakcemi různých materiálů.

Aplikace technologie laserového značení na různé materiály je rozsáhlá a komplexní. Pro výběr vhodného laserového systému je zásadní porozumět charakteristikám značení a požadavkům každého materiálu. Optimalizací parametrů laseru a výběrem vhodného typu laseru lze dosáhnout účinnějších, přesnějších a trvalejších efektů značení, které splňují požadavky na kvalitu a přesnost značení různých průmyslových odvětví.

Přehled vad laserového značení

Vady laserového značení pocházejí především z problémů se zařízením, nesprávným nastavením parametrů a nedostatečným výběrem a přípravou materiálu. Problémy se zařízením, jako je nestabilní výkon laseru a režim nevyrovnaného paprsku, mohou ovlivnit kvalitu značení. Pravidelná kalibrace zařízení, čištění optických součástí a výměna stárnoucích dílů může těmto problémům předejít. Nesprávné nastavení parametrů, jako je příliš vysoký výkon nebo příliš nízká rychlost, může vést k nerovnoměrnému značení. Parametry je třeba optimalizovat podle požadavků na materiál a proces. Rychlost absorpce a povrchový stav materiálu také ovlivňují efekt značení. Výběr materiálů kompatibilních s vlnovou délkou laseru a zajištění čistoty povrchu může zabránit defektům.

Běžné vady laserového značení a jejich řešení

Technologie laserového značení je široce používána v mnoha průmyslových odvětvích díky své vysoké přesnosti a účinnosti. Ve skutečném provozu se však mohou vyskytnout některé běžné závady značení vlivem zařízení, nastavení parametrů, přípravy materiálu apod. Tyto závady ovlivňují nejen efekt značení, ale mohou mít i negativní dopad na kvalitu výrobku a spokojenost zákazníka. Pochopení základních příčin těchto vad a použití vhodných řešení může výrazně zlepšit kvalitu známek.

Popáleniny

Popis vady: Spáleniny se obvykle objevují při vysokém výkonu nebo při nesprávném zaostření, zejména na kovech, plastech a některých keramických materiálech. Tyto stopy se obvykle objevují jako ohořelé povrchy nebo přehřátá místa, což nejen ovlivňuje vzhled, ale může také ovlivnit strukturu materiálu.

Důvod

- Výkon laseru je příliš vysoký, což způsobuje přehřátí povrchu materiálu.

- Nesprávné nastavení zaostření způsobuje, že laserový paprsek je příliš koncentrovaný nebo rozptýlený, což způsobuje nadměrné hromadění tepla v určitém bodě.

Řešení

- Upravte výkon a rychlost: Snižte výkon laseru nebo zvyšte rychlost skenování, abyste snížili hromadění tepla.

- Upravte zaostření: Ujistěte se, že laserové zaostření je na povrchu materiálu a vyhněte se přílišnému zaostření. Použitím vhodného nastavení zaostření pro daný materiál můžete zabránit přehřátí.

Neúplná značka

Popis vady: Neúplné značení je obvykle způsobeno nepřesným seřízením paprsku nebo nevhodným nastavením rychlosti laserového skenování. To způsobí, že značka bude vypadat nerovnoměrně nebo bude částečně chybět, což bude mít vliv na integritu a čitelnost značky.

Důvod

- Paprsek není správně vyrovnán, což má za následek, že laser není schopen přesně osvětlit zamýšlené místo.

- Rychlost laserového skenování je příliš vysoká nebo příliš pomalá, což má za následek neúplnou nebo nerovnoměrnou oblast značení.

Řešení

- Kalibrace vyrovnání paprsku: Pravidelně kontrolujte a kalibrujte vyrovnání laserového generátoru, abyste se ujistili, že je laserový paprsek přesně zaměřen na oblast značení.

- Upravte rychlost skenování: Podle požadavků na materiál a značení upravte odpovídajícím způsobem rychlost skenování laseru, abyste zabránili příliš rychlé nebo příliš pomalé rychlosti ovlivňující efekt značení.

- Optimalizujte cestu procesu: Při označování složité grafiky nebo textu zvolte vhodné plánování cesty, abyste zajistili, že bude každá oblast plně pokryta.

Změna barvy a špatný kontrast

Popis závady: Odbarvení a špatný kontrast jsou běžné problémy při laserovém značení, zejména na plastových nebo potažených kovových površích. Tyto vady činí značku nejasnou a dokonce obtížně identifikovatelnou.

Důvod

- Kontaminace nebo olej na povrchu materiálu ovlivňují odraz laseru, což způsobuje rozmazání nebo změnu barvy značky.

- Nesprávné nastavení parametrů laseru (např. příliš nízký výkon nebo příliš vysoká rychlost) má za následek nedostatečný kontrast značky, což ztěžuje její identifikaci.

Řešení

- Čištění povrchu materiálu: Před značením se ujistěte, že povrch materiálu je bez oleje, prachu nebo jiných nečistot, aby laserový paprsek mohl účinně působit na povrch materiálu.

- Optimalizujte parametry laseru: Upravte výkon laseru, rychlost skenování, ohniskovou vzdálenost a další parametry podle vlastností materiálu, abyste zajistili kontrast a jasnost značky.

- Používejte povlaky nebo zvýrazňovače: U některých plastových materiálů lze ke zlepšení kontrastu a efektů značení použít specifické povlaky pro laserové značení.

Poškození povrchu a tepelně ovlivněná zóna

Popis vady: Při zpracování materiálů citlivých na teplo (jako jsou plasty, dřevo atd.) může nadměrné teplo laseru způsobit poškození povrchu nebo tepelně ovlivněné zóny (HAZ). Takové vady se obvykle projevují jako popálení, změna barvy nebo deformace.

Důvod

- Výkon laseru je příliš vysoký nebo rychlost skenování příliš nízká, což má za následek nadměrné zahřívání.

- Materiály citlivé na teplo při zahřívání podléhají fyzikálním nebo chemickým změnám.

Řešení

- Upravte výkon laseru a rychlost skenování: Použijte nižší výkon a vyšší rychlost, abyste snížili akumulaci tepla a zabránili přehřátí materiálů citlivých na teplo.

- Vyberte správný materiál: Při výběru materiálů upřednostněte materiály s dobrou tepelnou stabilitou vhodné pro laserové značení nebo použijte předem upravené materiály.

- Systém řízení ohřevu: Použijte systém proudění vzduchu nebo chlazení k řízení tepla generovaného během laserového značení a snížení rozpínání tepelně ovlivněné zóny.

Nekonzistence duchů, stínů a hloubky značení

Popis závady: Ghosting a stíny jsou obvykle způsobeny divergenci laserového paprsku nebo chybami v optickém systému zařízení. Nekonzistentní hloubka značení může být také způsobena změnami ohniskové vzdálenosti laserového generátoru, divergenci paprsku nebo nerovnoměrným výdejem energie.

Důvod

- Divergence nebo nestabilita laserového paprsku, která má za následek zdvojení nebo zastínění značky.

- Optický systém laserového generátoru není správně zkalibrován, což má za následek nezaostřený laserový paprsek, který ovlivňuje rovnoměrnost značky.

- Nerovnoměrný výstup energie laseru, což má za následek nekonzistentní hloubku značky.

Řešení

- Pravidelně kalibrujte laserový generátor: Ujistěte se, že optický systém a ohnisková vzdálenost laserového generátoru jsou pravidelně kontrolovány a kalibrovány, aby nedošlo k nestabilitě paprsku.

- Upravte nastavení optického systému: Upravte ohniskovou vzdálenost a energetický výkon laseru podle vlastností materiálu a požadavků na značení.

- Použijte vysoce přesný laserový generátor: Vyberte si laserový generátor s vysokou stabilitou a přesností, abyste zajistili hloubku značení a jasnost vzoru.

Pochopením běžných vad laserového značení a jejich příčin můžeme přijmout cílená opatření k optimalizaci procesu značení a zlepšení kvality značení. Pravidelná kontrola a seřizování laserového zařízení, optimalizace nastavení parametrů, výběr vhodných materiálů a metody přípravy povrchu jsou klíčem k zajištění kvality značení. Prostřednictvím jemného nastavení a kontroly lze minimalizovat vady, zlepšit efektivitu výroby a zajistit spokojenost zákazníků.

Preventivní opatření a návrhy optimalizace

Optimalizace parametrů

Nastavení napájení

- Příliš vysoký výkon může způsobit přehřátí materiálu, což má za následek vady, jako jsou popáleniny nebo deformace.

- Příliš nízký výkon může způsobit nejasné značení nebo dokonce žádné účinné značení.

Nastavení rychlosti

- Příliš nízká rychlost způsobí rozšíření tepelně ovlivněné zóny, čímž se zvýší riziko tepelného poškození.

- Příliš vysoká rychlost může mít za následek neúplné značení nebo nerovný povrch.

Nastavení zaostření

- Přesné nastavení ohniskové vzdálenosti zajišťuje zaostření laserového paprsku, zamezuje nadměrnému šíření nebo přeostřování, čímž zlepšuje jasnost a konzistenci značení.

Optimalizační návrhy

- Pravidelně upravujte výkon a rychlost, abyste nastavili optimální parametry podle různých materiálů a scénářů použití.

- Pomocí několika testů a experimentálních dat najděte nejlepší kombinaci výkonu a rychlosti laseru, abyste zajistili stabilní a přesné značení.

Příprava materiálu

Čištění povrchu

- Před značením musí být povrch materiálu zcela vyčištěn, aby se odstranil olej, prach a další nečistoty, které by mohly ovlivnit přesné působení laserového paprsku.

- Použijte vhodné metody čištění, jako je chemické čištění, kartáčování nebo foukání, abyste zajistili, že na povrchu nebudou žádné překážky.

Materiálová kompatibilita

- Různé materiály mají různou míru absorpce laseru, takže se ujistěte, že jste vybrali materiál, který je kompatibilní s vlnovou délkou laseru. Vysoce reflexní materiály, jako je hliník a měď, vyžadují zvláštní pozornost při nastavení napájení a zaostření.

- Buďte obzvláště opatrní u křehkých materiálů (jako je keramika a sklo), protože nadměrný výkon laseru může způsobit prasknutí nebo poškození.

Optimalizační návrhy

- Před zahájením značení proveďte zkoušku materiálu, abyste se ujistili, že materiál odolá energii laseru a vyhnete se defektům způsobeným nekompatibilitou materiálu.

- Používejte materiály s dobrou laserovou kompatibilitou a vyhněte se materiálům se složitým nebo nestabilním povrchem.

Údržba vybavení

Pravidelná kalibrace

- Optický systém laserového zařízení je třeba pravidelně kalibrovat, aby byla zajištěna přesnost a konzistence paprsku. Zejména v oblastech, jako je ohnisková vzdálenost, kolimace paprsku a výstupní výkon, může pravidelná kalibrace výrazně snížit chyby.

- Ke kalibraci používejte profesionální vybavení a nástroje, abyste se vyhnuli neúplným nebo rozmazaným značkám způsobeným odchylkou paprsku.

Kontrola a čištění součástí

- Optické součásti, jako jsou čočky laseru, reflektory a zaostřovací čočky, je třeba udržovat v čistotě, aby prach nebo nečistoty neovlivňovaly přenos laseru a efekty značení.

- Pravidelně kontrolujte provozní stav laserového zařízení, abyste se ujistili, že nedochází k mechanickému opotřebení nebo jiným závadám.

Pravidelná kalibrace

- Každý měsíc nebo čtvrtletí provádějte komplexní kontrolu laserového zařízení, abyste zajistili, že všechny části zařízení jsou v optimálním provozním stavu.

- Během používání zařízení udržujte zařízení čisté a pravidelně čistěte optické součásti.

Školení operátorů

Zlepšení dovedností

- Operátoři by měli mít solidní základy znalostí laserového značení a rozumět principu fungování laserů, vlastnostem materiálů a řešení různých běžných problémů.

- Prostřednictvím simulačního školení nebo skutečného provozu lze zlepšit možnosti diagnostiky chyb operátorů, aby byla zajištěna rychlá reakce na problémy ve výrobě.

Provozní standardizace

- Stanovte jasné provozní postupy a standardní provozní postupy (SOP), které operátorům pomohou dodržovat konzistentnost a standardizaci jejich práce.

- Operátoři by měli pravidelně revidovat provozní příručku a neustále se učit ovládání zařízení.

Optimalizační návrhy

- Pravidelná školení a kurzy zlepšování dovedností jsou organizovány s cílem zajistit, aby operátoři zvládli nejnovější technologii laserového značení a provozní dovednosti.

- Zavedení systému certifikace kvalifikace operátora, který zajistí, že každý operátor podstoupí přísné hodnocení dovedností.

Kontrola prostředí

Regulace teploty a vlhkosti

- Příliš vysoká nebo příliš nízká okolní teplota ovlivní stabilitu laseru a tím i efekt značení. Nadměrná vlhkost může způsobit poruchu zařízení nebo poškození povrchu materiálu.

- Laserové značkovací studio by mělo udržovat stabilní teplotu a vlhkost, aby bylo zajištěno, že laserový generátor a materiál jsou v ideálním pracovním stavu.

Udržujte to čisté

- Pracovní prostředí by mělo být udržováno čisté a uklizené, aby se do zařízení nedostal prach, olej nebo nečistoty. Pravidelně čistěte dílnu, zejména oblast, kde jsou umístěny optické komponenty, aby se zajistilo, že se v ní nenacházejí žádné znečišťující látky ovlivňující kvalitu značení.

Optimalizační návrhy

- Nainstalujte v dílně systém regulace teploty a vlhkosti, pravidelně kontrolujte podmínky prostředí a udržujte teplotu a vlhkost v doporučeném rozsahu.

- Udržujte vzduch v dílně čerstvý a pravidelně čistěte a udržujte pracovní prostor, aby se zabránilo hromadění prachu.

Kvalitu laserového značení ovlivňuje mnoho faktorů. Optimalizací parametrů, přesnou přípravou materiálů, pravidelnou údržbou zařízení, školením obsluhy a přísnou kontrolou životního prostředí lze omezit závady, zlepšit efektivitu výroby a spokojenost zákazníků. Tato optimalizační opatření mohou zajistit vysokou přesnost a dlouhodobou stabilitu procesu značení a pomoci společnostem odlišit se od konkurence.

Shrnout

Technologie laserového značení hraje důležitou roli v moderní výrobě, ale při skutečné aplikaci se často setkáváme s některými defekty, jako jsou stopy po vypálení, neúplné značení a poškození povrchu. Tyto problémy lze účinně omezit optimalizací výběru laserového zařízení, úpravou nastavení parametrů, pravidelnou údržbou a odborným školením obsluhy. Rozumným výběrem zařízení a přesným nastavením parametrů lze nejen předejít běžným závadám, ale také zlepšit kvalitu značení, zajistit, aby vzhled a logo každého produktu byly jasné a konzistentní, a tím posílit image značky a konkurenceschopnost na trhu.

Prostřednictvím těchto optimalizačních opatření lze nejen zlepšit kvalitu laserového značení, zlepšit vzhled výrobků, ale také účinně zlepšit spokojenost zákazníků. Vysoce kvalitní laserové značení nejen činí produkty atraktivnějšími, ale také posiluje loajalitu zákazníků ke značce, čímž pomáhá podnikům vyniknout v tvrdé konkurenci na trhu a získat více zákazníků a podíl na trhu.

Získejte laserová řešení

Pokud hledáte efektivní laserová řešení, AccTek Laser poskytuje profesionální poradenství v oblasti laserové technologie a přizpůsobené služby, aby vyhovovaly vašim jedinečným potřebám. Ať už se jedná o výběr zařízení, optimalizaci parametrů nebo reference pro konkrétní případy použití, náš tým odborníků vám může poskytnout podrobné pokyny, které vám pomohou dosáhnout nejlepších výsledků zpracování.

Kontaktujte nás ještě dnes a zjistěte více o laserovém značení, laserovém svařování a dalších laserových aplikacích. S našimi konzultačními službami získáte personalizovaná řešení, která zajistí, že vaše firma zůstane konkurenceschopná v aplikaci laserové technologie.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení