Jaké jsou faktory, které ovlivňují tloušťku laserového svařování

Při laserovém svařování je kontrola tloušťky svaru zásadní pro zajištění pevnosti, trvanlivosti a estetické kvality spoje. Tloušťka laserového svaru je ovlivněna řadou faktorů, od nastavení laseru, jako je výkon, zaostření paprsku a rychlost, až po fyzikální a chemické vlastnosti svařovaného materiálu. Kromě toho, návrh spoje, volba ochranného plynu a podmínky prostředí v pracovním prostoru hrají rozhodující roli při určování toho, jak hluboko laser proniká materiálem a celkovým profilem svaru. Optimalizací těchto faktorů mohou výrobci dosáhnout přesné tloušťky svaru, což je důležité zejména v odvětvích, kde je přesnost a konzistence rozhodující, jako je automobilový průmysl, letecký průmysl a elektronika. Tento článek zkoumá mnoho proměnných, které ovlivňují tloušťku svaru při laserovém svařování, a nabízí pohled na to, jak mohou úpravy procesních parametrů a materiálů ovlivnit hloubku a kvalitu svaru.

Obsah

Pochopení laserového svařování

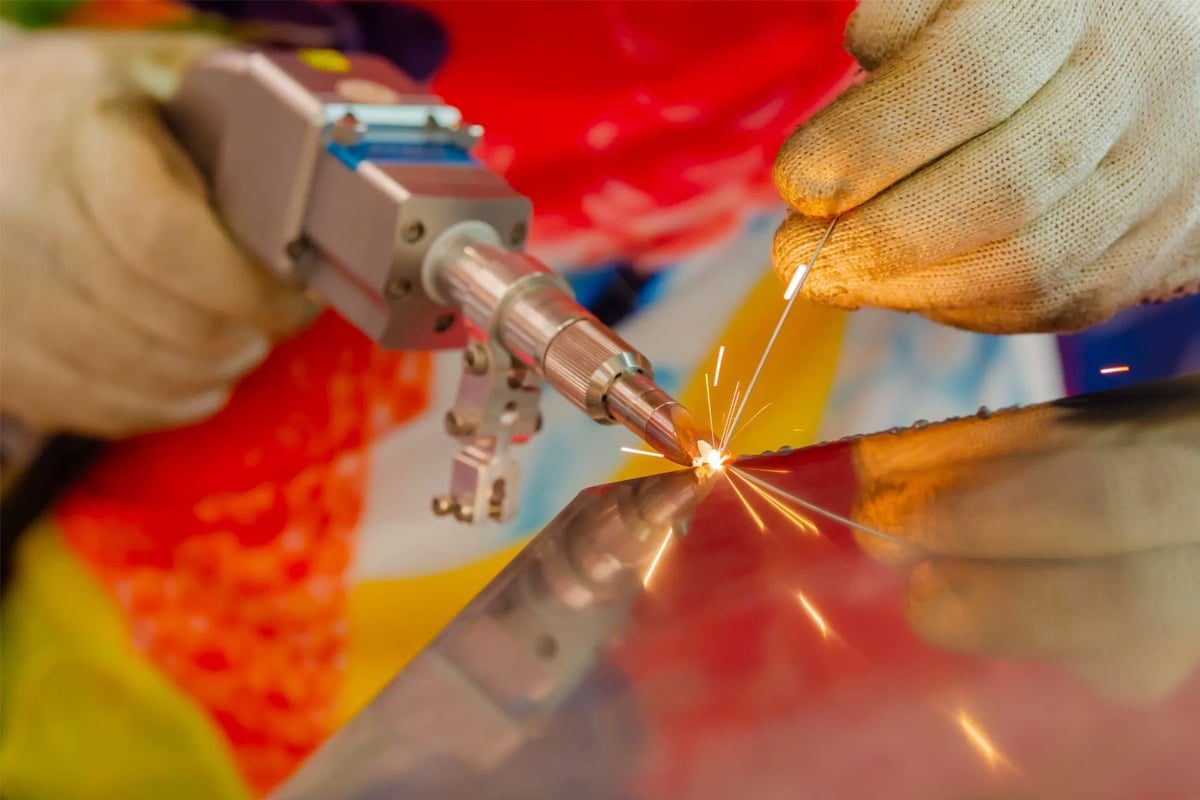

Laserové svařování se spoléhá na soustředěný laserový paprsek jako intenzivní zdroj tepla pro spojování materiálů, především kovů. Laserový paprsek, typicky produkovaný laserovým zdrojem, jako je vlákno, CO2 nebo pevnolátkový laser, je zaostřen na povrch materiálu. Intenzivní energie laseru rychle zahřeje a roztaví cílovou oblast a vytvoří roztavenou lázeň, která spojí části. Jak se laser pohybuje podél spoje, roztavená lázeň tuhne, což má za následek kontinuální svar.

Vysoká hustota energie laseru umožňuje přesnou a hlubokou penetraci s minimálními tepelně ovlivněnými zónami (HAZ), což snižuje tepelné zkreslení ve srovnání s konvenčními metodami svařování. Laserové svařování lze provádět v různých prostředích, včetně vakuových komor, atmosféry inertního plynu nebo otevřeného vzduchu, v závislosti na konkrétní aplikaci a požadavcích na materiál. Díky této všestrannosti a přesnosti je laserové svařování vysoce efektivní pro složité geometrie a materiály s různými tepelnými vlastnostmi.

Základy procesu laserového svařování

Proces laserového svařování obvykle zahrnuje tři hlavní fáze: příprava před svarem, interakce laseru s materiálem a chlazení a tuhnutí po svařování.

- Příprava před svařováním: Před svařováním musí být povrchy materiálů čisté, zbavené nečistot a řádně vyrovnané. Nečistoty jako oleje, oxidy nebo úlomky mohou narušovat absorpci energie a snižovat kvalitu svaru.

- Interakce laseru s materiálem: Během svařování je laserový paprsek zaměřen na obrobek, kde je jeho energie absorbována povrchem, což vede k lokalizovanému roztavení. Existují dva primární způsoby interakce laser-materiál:

- Kondukční svařování: K tomu dochází, když je hustota výkonu laseru relativně nízká, což způsobuje roztavení povrchu bez odpařování. Teplo je vedeno do materiálu, což má za následek mělké a široké svary. Tento režim se často používá pro aplikace upřednostňující estetiku a nízký tepelný příkon.

- Svařování klíčovou dírkou: Když je hustota výkonu laseru dostatečně vysoká, aby se materiál odpařil, vytvoří se klíčová dírka nebo dutina páry v roztavené lázni. Klíčová dírka umožňuje laserové energii proniknout hluboko a vytvářet úzké a hluboké svary s vysokým poměrem stran. Svařování klíčovou dírkou je vhodné pro silné materiály a aplikace vyžadující pevné spoje.

- Chlazení a tuhnutí po svařování: Jak se laser pohybuje podél svarového spoje, roztavená lázeň tuhne a vytváří souvislé spojení mezi materiály. Správná rychlost ochlazování může zabránit defektům, jako je praskání nebo zbytková napětí, a dosáhnout požadovaných mechanických vlastností svaru.

Laserové svařování nabízí vysokou přesnost, minimální zkreslení a schopnost vytvářet čisté a robustní spoje. Faktory, jako je výkon laseru, zaostření paprsku, rychlost svařování a vlastnosti materiálu, však musí být pečlivě kontrolovány, aby se dosáhlo požadované tloušťky a kvality svaru, což činí laserové svařování komplexním a vysoce adaptabilním procesem pro moderní výrobu.

Aplikace laserového svařování

Laserové svařování se stalo základní technologií v mnoha průmyslových odvětvích díky své přesnosti, rychlosti a schopnosti produkovat vysoce kvalitní, konzistentní svary s minimálním tepelným zkreslením. Jak se výrobní požadavky vyvíjejí, všestrannost a přizpůsobivost laserového svařování z něj i nadále činí neocenitelný nástroj.

- Automobilový průmysl: V automobilovém sektoru se laserové svařování široce používá pro montáž karoserií automobilů, součástí motorů, převodovek, výfukových systémů a bateriových modulů pro elektrická vozidla. Tento proces umožňuje pevné, vysoce přesné spoje při minimalizaci hmotnosti součástí. Schopnost laserového svařování spojovat různé materiály, jako je hliník a ocel, je zvláště užitečná pro lehké a energeticky úsporné konstrukce vozidel.

- Letecký průmysl: Laserové svařování je v leteckém průmyslu životně důležité kvůli jeho schopnosti vytvářet přesné a vysoce pevné spoje pro kritické součásti, jako jsou lopatky turbín, konstrukční rámy a palivové nádrže. Jeho minimální tepelně ovlivněná zóna pomáhá udržovat strukturální integritu lehkých a na teplo citlivých leteckých materiálů, jako jsou titanové slitiny a kompozity. Přesnost laserového svařování zajišťuje shodu s přísnými bezpečnostními a výkonnostními normami.

- Energie a výroba energie: V energetickém sektoru se laserové svařování používá k výrobě komponentů pro větrné turbíny, solární panely, ropná a plynová zařízení a jaderné elektrárny. Schopnost vytvářet pevné, bezchybné svary zajišťuje spolehlivost a bezpečnost ve vysokotlakém a vysokoteplotním prostředí. Laserové svařování také podporuje výrobu výměníků tepla, potrubí a vysokotlakých nádob.

- Stavba lodí a námořní průmysl: Lodní průmysl těží ze schopnosti laserového svařování vytvářet silné, korozi odolné svary. Používá se ke spojování konstrukčních ocelových plechů, součástí trupu a vnitřního vybavení. Tento proces snižuje celkovou hmotnost námořních plavidel, zvyšuje účinnost paliva a podporuje složité konstrukce s vysokou přesností.

- Spotřební elektronika a spotřebiče: Laserové svařování se používá při montáži spotřební elektroniky, jako jsou chytré telefony, tablety a domácí spotřebiče. Zajišťuje spolehlivé a esteticky přitažlivé spoje v kovových pouzdrech, konektorech a bateriových sadách. Proces podporuje automatizované vysokorychlostní výrobní linky, což zvyšuje produktivitu a konzistenci.

- Potravinářský a nápojový průmysl: Laserové svařování se používá v potravinářském a nápojovém průmyslu k výrobě zařízení z nerezové oceli, jako jsou trubky, zařízení pro pivovary a plnicí stroje. Hygienické a bezproblémové svary vytvořené laserovým svařováním zabraňují růstu bakterií a zjednodušují procesy čištění, takže je ideální pro potravinářské aplikace.

- Konstrukce a architektura: Laserové svařování nachází uplatnění ve stavebnictví a architektuře pro vytváření pevných a esteticky příjemných kovových konstrukcí. Používá se pro výrobu konstrukčních nosníků, dekorativních prvků, fasád a dalších. Přesnost a rychlost procesu umožňuje vytvářet vlastní návrhy a složité geometrie.

- Zemědělství a těžké stroje: Zemědělský průmysl se při výrobě robustních součástí strojů a zařízení, jako jsou pluhy, traktory a nakladače, spoléhá na laserové svařování. Laserem svařované spoje poskytují vysokou pevnost a odolnost, aby vydržely náročné provozní podmínky.

Různorodé aplikace laserového svařování napříč průmyslovými odvětvími zdůrazňují jeho roli kritického nástroje pro moderní výrobu a strojírenství. Schopnost přesně řídit tloušťku a kvalitu svarů zajišťuje, že laserové svařování splňuje náročné požadavky na vysoce výkonné produkty, složité sestavy a přísné regulační normy.

Faktory ovlivňující tloušťku laserového svařování

Dosažení požadované tloušťky při laserovém svařování je složitý proces ovlivněný řadou faktorů. Každý z těchto faktorů přímo ovlivňuje hloubku průvaru, kvalitu a integritu svaru. Pochopení těchto proměnných umožňuje výrobcům přizpůsobit proces laserového svařování na optimální tloušťku, pevnost a přesnost.

Výkon laseru

- Vliv na tloušťku svaru: Výkon laseru je jedním z nejkritičtějších faktorů při určování tloušťky svaru. Vyšší výkon laseru zvyšuje spotřebu energie, což umožňuje hlubší průnik a silnější svary. Naopak nižší úrovně výkonu poskytují mělčí svary, které mohou být vhodnější pro tenké materiály nebo aplikace, kde je vyžadován minimální přívod tepla.

- Optimalizace: Nastavení výkonu laseru podle tloušťky materiálu a požadované hloubky průniku zajišťuje efektivní využití energie. U silnějších materiálů nebo hlubokých svarů je třeba použít dostatečný výkon, aby se dosáhlo potřebného průvaru, aniž by došlo k nadměrnému působení tepelně ovlivněných zón (HAZ).

Rychlost svařování

- Vliv na tloušťku svaru: Rychlost svařování neboli rychlost, kterou se laser pohybuje po spoji, významně ovlivňuje tloušťku svaru. Nižší rychlost svařování umožňuje, aby materiál absorboval více laserové energie, což má za následek silnější a hlubší svary. Naopak vyšší rychlosti snižují přívod tepla, což vede k mělčím svarům.

- Optimalizace: Vyvážení rychlosti svařování s výkonem laseru je zásadní pro dosažení požadované tloušťky. Příliš nízké rychlosti mohou vést k přehřátí a defektům, zatímco vysoké rychlosti mohou vést k neúplnému spojení nebo nedostatečné penetraci.

Ohnisková pozice

- Vliv na tloušťku svaru: Ohnisková poloha laserového paprsku ovlivňuje, kde je energie soustředěna na obrobek. Přesné zaostření paprsku na nebo mírně pod povrch materiálu může zlepšit hloubku průniku, což má za následek silnější svary. Nesprávné vyrovnání ohniska může vést k nekonzistentnímu nebo nedostatečnému pronikání.

- Optimalizace: Úpravou ohniska podle tloušťky materiálu a režimu svařování (kondukce nebo klíčová dírka) mohou výrobci dosáhnout lépe kontrolované tloušťky svaru. Přesné zaostření zlepšuje koncentraci energie a zajišťuje konzistentní hloubku.

Kvalita a režim paprsku

- Vliv na tloušťku svaru: Kvalita a režim paprsku (TEM00, TEM01 atd.) ovlivňují způsob distribuce laserové energie v pracovní oblasti. Vysoce kvalitní jednorežimový paprsek (TEM00) poskytuje soustředěnější a intenzivnější bod, umožňující hlubší průnik a silnější svary. Vícevidové paprsky na druhé straně mohou vést k širším, ale mělčím svarům v důsledku šíření energie.

- Optimalizace: Výběr laseru s vhodnou kvalitou a režimem paprsku zlepšuje kontrolu nad tloušťkou svaru. Pro aplikace vyžadující hluboké, úzké svary je ideální vysoce kvalitní jednovidový laser.

Vlastnosti materiálu

- Vliv na tloušťku svaru: Různé materiály reagují na laserovou energii odlišně na základě vlastností, jako je tepelná vodivost, bod tání a odrazivost. Například kovy s vysokou tepelnou vodivostí, jako je hliník a měď, rychle odvádějí teplo, což vyžaduje vyšší výkon laseru k dosažení požadované penetrace. Materiály s vysokou odrazivostí mohou také snižovat absorpci energie, což ovlivňuje tloušťku.

- Optimalizace: Pochopení specifických vlastností materiálu pomáhá při nastavování parametrů laseru pro dosažení cílové tloušťky. Například reflexní materiály mohou těžit z povrchových úprav pro zlepšení absorpce nebo vyžadují vyšší výkon pro účinnou penetraci.

Předehřívání

- Vliv na tloušťku svaru: Předehřátí materiálu před svařováním může snížit teplotní gradienty, což umožňuje hladší průnik a silnější svary. Minimalizuje také riziko praskání v materiálech náchylných k tepelnému namáhání, jako jsou například oceli s vysokým obsahem uhlíku.

- Optimalizace: Předehřev pomáhá dosáhnout konzistentní tloušťky, zejména v tlustších sekcích, kde by jinak rychlé ochlazení mohlo vést k defektům. Stupeň předehřívání by měl být řízen, aby se zabránilo nadměrnému tepelnému příkonu.

Stav povrchu

- Vliv na tloušťku svaru: Stav povrchu materiálu, včetně čistoty a oxidace, ovlivňuje absorpci energie a penetraci. Kontaminanty jako oleje, oxidy a nečistoty mohou snížit absorpci laserové energie, což vede k nekonzistentní tloušťce a slabším svarům.

- Optimalizace: Čištění a příprava povrchu před svařováním zajišťuje efektivní absorpci laserové energie, což vede ke kontrolované tloušťce. Kvalitu svaru mohou zlepšit i povrchové úpravy, jako je broušení nebo pískování.

Ochranný plyn a asistenční plyn

- Vliv na tloušťku svaru: Ochranný plyn (jako je argon, helium nebo dusík) chrání svarovou lázeň před atmosférickou kontaminací a může ovlivnit pronikání a tloušťku svaru. Různé plyny mají různé tepelné vlastnosti, které ovlivňují tepelný příkon a vlastnosti svařování. Pomocné plyny, často používané při řezání, mohou také hrát roli při udržování stabilní svarové lázně.

- Optimalizace: Výběr vhodného ochranného plynu zlepšuje pronikání svaru. Například helium s vysokou tepelnou vodivostí může zvýšit penetraci a ovlivnit tloušťku svaru. Nastavení průtoku plynu zajišťuje dostatečné stínění bez zavádění turbulencí nebo defektů.

Režim svařování (vedení vs klíčová dírka)

- Vliv na tloušťku svaru: Laserové svařování může probíhat v režimu vedení nebo klíčové dírky, přičemž každý z nich ovlivňuje dosažitelnou tloušťku svaru. Kondukční svařování vytváří široké a mělké svary, vhodné pro aplikace na úrovni povrchu, zatímco svařování klíčové dírky vytváří hluboké, úzké svary ideální pro tlustší materiály.

- Optimalizace: Výběr vhodného režimu svařování umožňuje přesnou kontrolu nad tloušťkou. Režim vedení se používá, když jsou požadovány estetické povrchové svary, zatímco režim klíčové dírky je ideální pro aplikace vyžadující větší hloubku průvaru.

Konfigurace kloubu

- Vliv na tloušťku svaru: Konfigurace spoje, jako je tupý, přeplátovaný nebo T-spoj, ovlivňuje interakci laserové energie s materiály a určuje dosažitelnou tloušťku. Například tupé spoje umožňují svařování s plným průvarem, zatímco přeplátované spoje mohou vyžadovat větší výkon laseru pro ekvivalentní hloubku.

- Optimalizace: Výběr správné konfigurace spoje na základě tloušťky materiálu a požadavků na aplikaci zajišťuje efektivní rozložení energie a tloušťku svaru.

Vlnová délka laseru

- Dopad na tloušťku svaru: Vlnová délka laseru ovlivňuje, jak efektivně materiál absorbuje energii. Například kratší vlnové délky, jako jsou ty z vláknových laserů, jsou absorbovány lépe kovy než delší vlnové délky z CO2 laserů, což ovlivňuje hloubku průniku a tloušťku svaru.

- Optimalizace: Výběr laseru s vlnovou délkou, která odpovídá absorpčním charakteristikám materiálu, zajišťuje efektivní využití energie a umožňuje optimální tloušťku svaru.

Zpracování před a po svařování

- Zpracování před svařováním: Příprava povrchu, čištění a vyrovnání před svařováním zlepšují absorpci energie laseru, což má za následek konzistentní tloušťku. Jakékoli nečistoty nebo nesouosost mohou způsobit defekty nebo nekonzistentní průnik.

- Zpracování po svařování: Úpravy po svařování, jako je tepelné zpracování nebo řízené chlazení, ovlivňují strukturu a stabilitu svaru. Řízené rychlosti chlazení pomáhají udržovat rovnoměrnou tloušťku tím, že zabraňují zbytkovému napětí nebo deformaci.

- Optimalizace: Správné zpracování před a po svařování zlepšuje kvalitu svaru a umožňuje konzistentní tloušťku svaru a mechanické vlastnosti.

Každý z těchto faktorů hraje zásadní roli při určování tloušťky a kvality laserových svarů. Pečlivým nastavením a optimalizací každé proměnné mohou výrobci dosáhnout požadované tloušťky svaru a zajistit, že laserové svařování splňuje přísné požadavky různých průmyslových aplikací.

Optimalizace tloušťky svaru

Optimalizace tloušťky laserového svařování zahrnuje pečlivé vyvážení více parametrů procesu a použití strategií pro přesné řízení. Dosažení požadované tloušťky svaru je zásadní pro zajištění pevnosti svaru, minimalizaci defektů a splnění konstrukčních specifikací.

Úprava parametrů procesu

Nastavení výkonu laseru

- Dopad: Výkon laseru přímo ovlivňuje hloubku průvaru a tloušťku svaru. Zvýšení výkonu poskytuje více energie do svarové lázně, což umožňuje hlubší a tlustší svary, zatímco snížení výkonu vede k mělčímu pronikání.

- Strategie optimalizace: Pro dosažení optimální tloušťky svaru by měl být výkon laseru pečlivě nastaven na základě vlastností materiálu, konfigurace spoje a požadavků na tloušťku. Nadměrná síla může vést k defektům, jako je pórovitost nebo nadměrné tání, takže je zásadní najít rovnováhu, která maximalizuje penetraci a zároveň minimalizuje nežádoucí účinky.

Řízení rychlosti svařování

- Dopad: Rychlost svařování určuje dobu, po kterou laser interaguje s materiálem. Nižší rychlosti zvyšují absorpci energie, což má za následek hlubší a tlustší svary, zatímco vyšší rychlosti snižují přívod tepla a poskytují tenčí svary.

- Strategie optimalizace: Úprava rychlosti svařování ve spojení s výkonem laseru zajišťuje konzistentní tloušťku. Pro silnější materiály nebo hlubší penetraci lze použít nižší rychlosti, ale je třeba je ovládat, aby se zabránilo přehřátí nebo zónám ovlivněným nadměrným teplem.

Nastavení ohniskové polohy

- Dopad: Poloha laserového ohniska vzhledem k povrchu materiálu ovlivňuje koncentraci energie. Zaostřený paprsek na povrchu nebo mírně pod povrchem maximalizuje průnik a zvyšuje tloušťku svaru, zatímco nesprávně zarovnaná poloha ohniska může vést k nekonzistentním výsledkům.

- Strategie optimalizace: Přesné nastavení ohniska zajišťuje konzistentní dodávku energie do obrobku a zvyšuje tloušťku svaru. K dosažení požadovaných výsledků může být nutné upravit ohniskovou polohu pro různé materiály nebo konfigurace spojů.

Kvalita paprsku a optimalizace režimu

- Dopad: Vysoce kvalitní laserové paprsky se stabilní strukturou režimu nabízejí lepší koncentraci energie, což vede k hlubším a kontrolovanějším svarům.

- Strategie optimalizace: Zajištění použití vysoce kvalitních paprsků a výběr vhodného režimu paprsku pomáhá dosáhnout přesné a konzistentní tloušťky svaru. Udržování stabilního výkonu laseru a kvality paprsku prostřednictvím pravidelné údržby zařízení je klíčové.

Stínící a asistující proudění plynu

- Dopad: Druh a průtok ochranného plynu ovlivňují stabilitu a průnik svarové lázně. Správné stínění chrání před kontaminací a může zvýšit absorpci energie, zatímco asistenční plyny pomáhají udržovat stabilní prostředí svařování.

- Strategie optimalizace: Výběr vhodného ochranného plynu (např. argon, helium nebo dusík) a úprava průtoků pro zajištění optimálního pronikání a tloušťky svaru. Ochranný plyn musí být přizpůsoben materiálu a podmínkám svařování, aby byla maximalizována jeho účinnost.

Rychlosti předehřívání a chlazení

- Dopad: Předehřívací materiály snižují tepelné gradienty, zlepšují absorpci energie a penetraci. Rychlosti ochlazování ovlivňují proces tuhnutí a strukturu svaru.

- Strategie optimalizace: Implementace řízeného předehřívání a chlazení po svařování zajišťuje rovnoměrnou tloušťku a minimalizuje riziko defektů, jako je prasknutí nebo deformace.

Strategie kontroly

Mapování a simulace procesů

Vytvoření procesní mapy, která koreluje parametry laseru (např. výkon, rychlost, ohniskovou polohu) s tloušťkou svaru, pomáhá při identifikaci optimálních nastavení pro různé materiály a konfigurace spojů. Software pro simulaci svařování může dále pomoci při předpovídání účinků změn parametrů na tloušťku svaru, čímž se snižuje potřeba nákladného pokusu a omylu.

Systémy monitorování a zpětné vazby v reálném čase

Implementace senzorů a monitorovacích systémů během laserového svařování poskytuje data v reálném čase o průvaru, tloušťce a kvalitě svaru. Automatizované systémy zpětné vazby mohou upravovat parametry v reakci na změny svařovacího prostředí a zajistit konzistentní tloušťku svaru.

Adaptivní řídicí systémy

Pokročilé laserové svařovací systémy mohou automaticky upravovat výkon laseru, rychlost a další parametry na základě zpětné vazby v reálném čase. Tato schopnost minimalizuje variabilitu a zajišťuje rovnoměrnou tloušťku svaru napříč složitými geometriemi nebo měnícími se podmínkami materiálu.

Příprava povrchu a úprava materiálu

Správná příprava povrchu, včetně čištění a kondicionování, zvyšuje absorpci energie a konzistenci svaru. Strategie, jako je broušení, pískování nebo nanášení povrchových nátěrů, zlepšují interakci laserové energie, což má za následek konzistentnější tloušťku.

Optimalizace návrhu a přizpůsobení spoje

Minimalizace mezer a zajištění přesného vyrovnání součástí zlepšuje přenos energie a konzistenci tloušťky svaru. Použití vhodných upínacích a upevňovacích technik pomáhá udržovat optimální podmínky spoje během svařování.

Validace a testování procesů

Provádění pravidelných testů a validací procesů laserového svařování pomáhá identifikovat optimální nastavení parametrů pro konkrétní aplikace. Neustálé zlepšování procesu zajišťuje, že tloušťka svaru zůstane v požadovaných tolerancích.

Úpravou klíčových parametrů procesu a implementací účinných kontrolních strategií mohou výrobci dosáhnout optimální tloušťky svaru, zlepšit kvalitu spoje a zvýšit celkovou efektivitu svých operací laserového svařování. Tyto postupy zajišťují, že laserové svařování zůstává spolehlivým a všestranným řešením pro různé průmyslové aplikace.

Výzvy a úvahy

Optimalizace tloušťky laserového svařování není bez problémů. Konzistenci, kvalitu a výkon svaru mohou ovlivnit různé faktory. Pochopením běžných problémů a zavedením robustních opatření kontroly kvality mohou výrobci zlepšit své procesy a zajistit spolehlivé svary.

Běžné problémy

Nekonzistentní hloubka průniku

- Výzva: Rozdíly ve výkonu laseru, ohnisku paprsku, tloušťce materiálu nebo vyrovnání spoje mohou vést k nekonzistentní hloubce průniku a ovlivnit tloušťku svaru. Tato nekonzistence může mít za následek slabé spoje, nedostatek svaru nebo strukturální defekty, které ohrožují integritu svaru.

- Úvaha: Pravidelná kalibrace laserového zdroje, sledování ohniska paprsku a přesná kontrola parametrů svařování jsou nezbytné pro konzistentní průvar a tloušťku svaru.

Tepelně ovlivněné zóny (HAZ)

- Výzva: Nadměrný přívod tepla může vytvořit velkou tepelně ovlivněnou zónu, která změní mikrostrukturu materiálu a sníží mechanické vlastnosti v blízkosti svaru. To může vést k deformaci, zbytkovému napětí nebo praskání, zejména u materiálů citlivých na tepelné namáhání.

- Úvaha: Optimalizace výkonu laseru a rychlosti svařování, stejně jako použití vhodných ochranných plynů, může minimalizovat tepelně ovlivněné zóny a zachovat konzistentní tloušťku svaru.

Pórovitost a zachycování plynu

- Výzva: Plyny zachycené ve svarové lázni mohou způsobit poréznost, snížit mechanickou pevnost svaru a vést k nekonzistencím v tloušťce svaru. Pórovitost může vzniknout v důsledku nečistot, nedostatečného ochranného plynu nebo nesprávného nastavení procesu.

- Úvaha: Čištění povrchu před svařováním, optimalizace proudění ochranného plynu a omezení kontaminantů může minimalizovat poréznost. Monitorování v reálném čase pomáhá detekovat a řešit problémy s pórovitostí v rané fázi procesu.

Odrazivost materiálů

- Výzva: Vysoce reflexní materiály, jako je hliník a měď, odrážejí významnou část laserové energie, což vede k potížím při dosahování adekvátní penetrace a konzistentní tloušťky. Tyto materiály mohou vyžadovat zvláštní úvahy pro zvýšení absorpce energie.

- Úvaha: Povrchové úpravy, jako jsou povlaky nebo texturování, a používání laserů s kratšími vlnovými délkami může zlepšit absorpci energie a konzistenci reflexních materiálů.

Nesouosost kloubů a mezery

- Výzva: Nesprávně zarovnané spoje nebo mezery mezi součástmi snižují schopnost laseru dosáhnout konzistentní penetrace. To může vést k podříznutí, neúplnému svaru a různé tloušťce svaru.

- Úvaha: Správné upevnění, vyrovnání a kontrola usazení zajišťuje konzistentní stav kloubu a snižuje pravděpodobnost defektů.

Tepelné zkreslení a stres

- Výzva: Nerovnoměrné rozložení tepla a rychlé ochlazování mohou způsobit tepelnou deformaci, zbytkové napětí a deformaci, což může ovlivnit tloušťku svaru a integritu spoje.

- Úvaha: Předehřev, řízené chlazení a optimalizované rychlosti svařování pomáhají snižovat tepelné namáhání a udržovat konzistentní rozměry svaru.

Opatření pro kontrolu kvality

Monitorování procesů v reálném čase

- Měření: Implementace monitorovacích systémů v reálném čase poskytuje zpětnou vazbu o klíčových parametrech, jako je výkon laseru, rychlost svařování a hloubka průvaru. To umožňuje okamžité úpravy, snižuje odchylky v tloušťce svaru a zlepšuje celkovou konzistenci.

- Úvaha: Optické senzory, teplotní monitory a laserové zpětnovazební systémy jsou příklady nástrojů, které lze použít k udržení stability procesu.

Příprava povrchu před svařováním

- Opatření: Pro dosažení konzistentní absorpce energie a kvality svaru je zásadní zajistit, aby povrch obrobku byl čistý, bez nečistot a řádně připraven.

- Úvaha: Povrchové úpravy jako broušení, odmašťování nebo nanášení nátěrů pomáhají minimalizovat nečistoty, které by mohly narušovat přenos energie.

Kalibrace a údržba zařízení

- Měření: Pravidelná kalibrace a údržba laserových zdrojů, optiky a dalších součástí systému zajišťuje stabilní kvalitu paprsku, výkon a přesnost.

- Úvaha: Pravidelné kontroly zabraňují snížení výkonu, což by mohlo ovlivnit tloušťku svaru a celkovou kvalitu.

Nedestruktivní testování (NDT)

- Měření: Techniky jako ultrazvukové testování, radiografie a vizuální kontroly pomáhají posoudit kvalitu svaru bez poškození součásti. Metody NDT zjišťují pórovitost, praskání, neúplnou fúzi a další problémy.

- Úvaha: Implementace postupů NDT pomáhá ověřit konzistenci svaru a dodržování specifikací, čímž se snižuje pravděpodobnost selhání produktu.

Použití ochranného plynu a asistenčního plynu

- Opatření: Správný výběr a řízení průtoku ochranných plynů chrání svarovou lázeň před atmosférickou kontaminací a ovlivňuje průnik svaru.

- Úvaha: Úpravou typu a průtoku ochranných plynů lze minimalizovat oxidaci, poréznost a nekonzistence v tloušťce svaru.

Optimalizace svařovacího procesu

- Měření: Vytvoření procesní mapy, která koreluje parametry laseru (např. výkon, rychlost, ohniskovou polohu) s tloušťkou svaru zajišťuje optimální nastavení pro různé materiály a konfigurace spojů.

- Úvaha: Neustálé zlepšování procesu, podporované testováním a simulací, zlepšuje kontrolu nad tloušťkou svaru a snižuje variabilitu.

Školení a kvalifikovaní operátoři

- Opatření: Kvalifikovaní operátoři s hlubokými znalostmi parametrů laserového svařování, materiálů a technik významně přispívají k udržení konzistence a kvality svaru.

- Úvaha: Pokračující školení a rozvoj dovedností umožňují operátorům rychle identifikovat a řešit problémy a zlepšit řízení procesu.

Řešením běžných problémů a implementací robustních opatření kontroly kvality mohou výrobci optimalizovat procesy laserového svařování pro konzistentní tloušťku svaru, vysokou strukturální integritu a vynikající kvalitu.

souhrn

Tloušťka laserového svařování je kritickým faktorem, který ovlivňuje pevnost, přesnost a celkový výkon svarových spojů. Dosažení optimální tloušťky vyžaduje hluboké pochopení různých faktorů, včetně výkonu laseru, rychlosti svařování, kvality paprsku, ohniskové polohy, vlastností materiálu a ochranných plynů. Nastavení těchto parametrů zajišťuje přesné vložení energie a konzistentní průvar, výsledkem čehož jsou vysoce kvalitní, bezvadné svary. Ošetření před a po svařování, stejně jako konfigurace spoje a podmínky povrchu dále ovlivňují výsledek svařování. Řešením běžných problémů, jako je nekonzistentní penetrace, poréznost a tepelné zkreslení, mohou výrobci optimalizovat tloušťku svaru a zvýšit celkovou spolehlivost procesu. Implementace robustních opatření kontroly kvality, včetně monitorování v reálném čase, správné kalibrace zařízení a školení operátorů, zajišťuje konzistentní a spolehlivé výsledky. S těmito poznatky zůstává laserové svařování nepostradatelným řešením pro průmyslová odvětví vyžadující přesnost, pevnost a vysokou produktivitu.

Získejte řešení pro laserové svařování

Optimalizace tloušťky laserového svařování je nezbytná pro dosažení přesných, pevných a spolehlivých svarů v různých aplikacích. Ve společnosti AccTek Laser poskytujeme pokročilá řešení laserového svařování šitá na míru tak, aby splňovala jedinečné požadavky vašeho odvětví. Naše nejmodernější laserové svařovací systémy nabízejí výjimečnou kontrolu nad klíčovými parametry, jako je výkon laseru, zaostření paprsku a rychlost svařování, což zajišťuje konzistentní průnik a vysoce kvalitní výsledky. Náš tým odborníků vám pomůže vybrat to správné laserový svařovací stroj na základě vašeho typu materiálu, konfigurace spoje a konkrétních potřeb aplikace.

Ať už potřebujete svařovat tenké, jemné součásti nebo tlusté konstrukční díly, řešení AccTek Laser poskytují vynikající přesnost, minimální tepelně ovlivněné zóny a bezkonkurenční účinnost. S naší komplexní podporou, včetně předprodejních konzultací, systémové integrace, školení a údržby, můžete optimalizovat svůj svařovací proces a dosáhnout bezkonkurenčního výkonu. Kontaktujte nás dnes objevíte dokonalé řešení laserového svařování pro vaše výrobní požadavky.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení