Jaké jsou tři hlavní typy laserového řezání?

Laserové řezání se stalo nedílnou součástí moderní výroby díky své přesnosti, účinnosti a všestrannosti. Jako technologie, která využívá koncentrované, vysoce výkonné laserové paprsky k řezání nebo gravírování materiálů, změnila způsob, jakým průmyslová odvětví přistupují k výrobě. Tři hlavní typy laserového řezání – tavné řezání, řezání plamenem a sublimační řezání – každý přináší odlišné výhody a je vhodný pro různé materiály a aplikace. Fusion Cutting vyniká ve výrobě čistých hran bez oxidů pomocí inertních plynů, takže je ideální pro kovy, jako je nerezová ocel a hliník. Řezání plamenem, využívající kyslík k vytvoření exotermické reakce, efektivně zvládá silnější profily z uhlíkové oceli. Sublimační řezání, které odpařuje materiál, nabízí výjimečnou přesnost pro složité návrhy tenkých materiálů a nekovů. Pochopením těchto tří řezných procesů mohou výrobci optimalizovat své výrobní strategie a zajistit špičkové výsledky v kvalitě a efektivitě v různých aplikacích.

Obsah

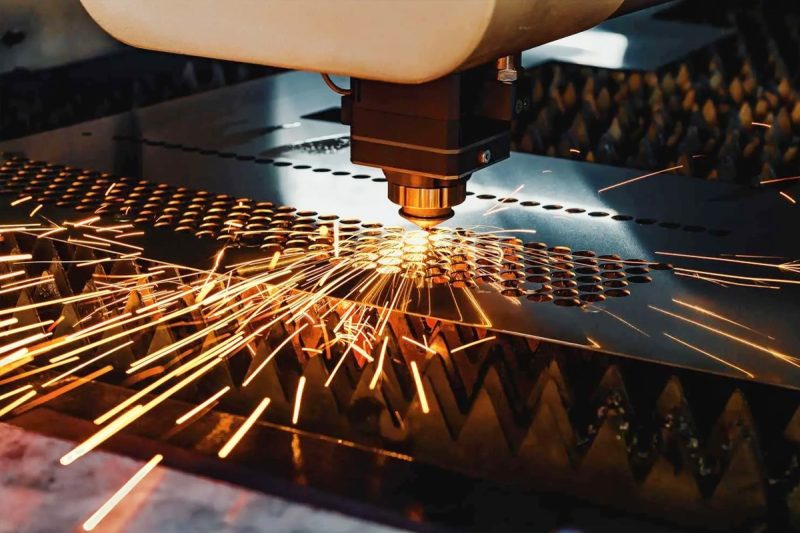

Přehled řezání laserem

Řezání laserem způsobilo revoluci ve výrobě a nabízí přesnou, účinnou a všestrannou metodu zpracování materiálů v různých průmyslových odvětvích. Zahrnuje použití vysoce výkonného laserového paprsku zaostřeného optikou a vedeného systémy CNC (Computer Numerical Control) pro řezání, gravírování nebo tvarování materiálů.

Jak funguje řezání laserem

Řezání laserem je tepelný, bezkontaktní proces, který využívá zaostřený laserový paprsek k roztavení, spalování nebo odpařování materiálu, což vede k čisté a přesné hraně řezu. Zde je podrobný rozpis procesu:

- Zdroj laseru: Laserový paprsek je generován stimulací laserového média, typicky CO2, vlákna nebo YAG, v uzavřené komoře.

- Dodání paprsku: Laserový paprsek je směrován přes zrcadla nebo vláknová optika a zaostřen na materiál pomocí čočky, což má za následek vysoce koncentrovaný zdroj tepla.

- Zaostřovací a řezací hlava: Laserový paprsek je směrován přes řezací hlavu, která také obsahuje trysku, která vydává pomocný plyn (inertní nebo reaktivní), který pomáhá při řezání a odstraňování materiálu.

- CNC řízení: Pohyb laserové hlavy a materiálu je řízen CNC systémem, který přesně navádí dráhu laseru podle naprogramovaného návrhu.

- Proces řezání: Soustředěný paprsek interaguje s materiálem, buď jej taví, hoří nebo odpařuje, zatímco pomocný plyn odfukuje úlomky a roztavený materiál z oblasti řezání.

Výhody laserového řezání

- Vysoká přesnost a přesnost: Řezání laserem umožňuje řezání složitých a složitých tvarů s úzkými tolerancemi, což snižuje potřebu sekundárního zpracování.

- Všestrannost: Může řezat širokou škálu materiálů, včetně kovy, plasty, dřevo, keramika a další, díky čemuž je vysoce adaptabilní napříč průmyslovými odvětvími.

- Minimální plýtvání materiálem: Úzký laserový zářez (šířka řezu) zajišťuje minimální plýtvání materiálem, optimalizuje výtěžnost a snižuje náklady.

- Čisté řezy a menší dokončovací práce: Řezání laserem vytváří čisté hrany s minimálními otřepy, což často eliminuje nebo snižuje potřebu následného zpracování.

- Vysokorychlostní zpracování: Ve srovnání s tradičními metodami může laserové řezání dokončit úkoly rychleji, zvýšit produktivitu a zkrátit dodací lhůty.

- Bezkontaktní proces: Protože se laserový paprsek fyzicky nedotýká materiálu, existuje menší riziko deformace, zejména u tenkých nebo jemných materiálů.

- Kompatibilita automatizace: Laserové řezací systémy lze snadno integrovat s automatizovanými řešeními, což zlepšuje efektivitu a konzistenci výroby.

Řezání laserem nadále posouvá hranice toho, co je možné ve výrobě, a poskytuje bezkonkurenční přesnost, rychlost a všestrannost, aby vyhovovaly požadavkům moderních průmyslových odvětví. Pochopením základů fungování laserového řezání a jeho četných výhod mohou výrobci využít tuto technologii k optimalizaci výrobních procesů a dosažení výjimečných výsledků.

Tři hlavní typy laserového řezání

Technologie laserového řezání zahrnuje několik metod, z nichž každá je přizpůsobena konkrétním materiálům a požadovaným výsledkům. Tři hlavní typy jsou tavné řezání (také známé jako Melt and Blow), řezání plamenem (reaktivní fúzní řezání) a sublimační řezání (řezání odpařováním). Pochopení nuancí každého procesu umožňuje výběr vhodné technologie pro danou aplikaci.

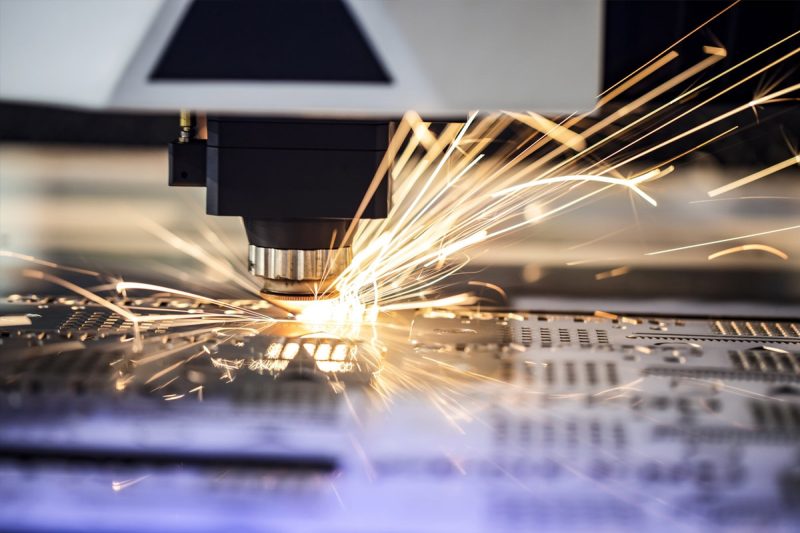

Fúzní řezání (tavení a foukání)

Vysvětlení procesu

Fúzní řezání zahrnuje tavení materiálu pomocí vysoce výkonného laserového paprsku a poté použití inertního pomocného plynu k vyfouknutí roztaveného materiálu z řezaného zářezu. Pomocný plyn, typicky dusík nebo argon, chemicky nereaguje s materiálem. Místo toho poskytuje vysokotlaký proud, který účinně odstraňuje roztavený kov z oblasti řezání, což vede k čistým a přesným řezům bez oxidace.

Klíčové kroky při fúzním řezání jsou:

- Tavení: Laserový paprsek soustřeďuje intenzivní energii na malou plochu, rychle zahřívá a taví materiál.

- Vyhazování materiálu: Inertní asistenční plyn odfukuje roztavený materiál pryč z řezu, zabraňuje opětovnému ztuhnutí a zajišťuje hladký okraj.

- Souvislé řezání: Jak se laser pohybuje po určené dráze, tento proces se opakuje a vytváří souvislý řez.

Materiály vhodné pro tavné řezání

Tavné řezání je ideální pro materiály, které vyžadují vysoce kvalitní hrany bez oxidace. Mezi vhodné materiály patří:

- Nerezová ocel: Běžně řezejte pomocí dusíku, aby se zabránilo tvorbě oxidů.

- Hliník a jeho slitiny: Vyžaduje vyšší výkon laseru kvůli vysoké odrazivosti a tepelné vodivosti.

- Slitiny titanu a niklu: Užitečné pro letecké a lékařské aplikace, kde je kritická integrita materiálu.

- Neželezné kovy: Jako např mosaz a měď, i když mohou potřebovat specializované lasery kvůli odrazivosti.

Výhody fúzního řezání

- Okraje bez obsahu oxidu: Použití inertního plynu zabraňuje oxidaci, čímž se eliminuje potřeba odstraňování oxidu po řezání.

- Vysoká přesnost a kvalita: Produkuje hladké, čisté řezy s minimálním tepelným zkreslením.

- Minimální dodatečné zpracování: Snižuje potřebu sekundárních dokončovacích operací.

- Vhodné pro složité geometrie: Dokáže přesně řezat složité tvary a jemné detaily.

Aplikace fúzního řezání

- Letecký průmysl: Výroba komponentů, které vyžadují přesné a vysoce kvalitní povrchové úpravy.

- Výroba zdravotnických prostředků: Výroba chirurgických nástrojů a implantátů s přísnými hygienickými normami.

- Elektronika: Řezání dílů pro elektronická zařízení, kde je prvořadá přesnost.

- Automobilový průmysl: Výroba dílů, které vyžadují vysoce kvalitní hrany pro montáž a estetiku.

Technická hlediska

- Výkon laseru: Adekvátní výkon je nutný pro účinné tavení materiálu, zejména u silnějších profilů.

- Pomocný tlak plynu: Vysokotlaký inertní plyn je nezbytný pro účinné odstranění roztaveného materiálu.

- Pozice zaostření: Přesné zaostření zajišťuje optimální koncentraci energie a účinnost řezání.

- Konstrukce trysky: Správný výběr trysky může zlepšit průtok plynu a zlepšit kvalitu řezu.

- Odrazivost materiálu: Vysoce reflexní materiály, jako je hliník, mohou vyžadovat speciální lasery nebo povlaky, aby se zabránilo odrazu paprsku.

Řezání plamenem (reaktivní fúzní řezání)

Vysvětlení procesu

Řezání plamenem, také známé jako reaktivní fúzní řezání nebo laserové řezání kyslíkem, kombinuje teplo laseru s chemickou reakcí, aby se zlepšil proces řezání. V této metodě se jako pomocný plyn používá kyslík. Laser zahřeje materiál na teplotu vznícení a kyslík exotermicky reaguje s kovem (obvykle ocelí) a uvolňuje další energii, která pomáhá při řezání.

Klíčové kroky při řezání plamenem:

- Zahřívání: Laserový paprsek ohřívá materiál na teplotu vznícení.

- Exotermická reakce: Kyslík reaguje se zahřátým kovem, spaluje jej a vytváří další teplo.

- Odstraňování materiálu: Roztavený oxid je odfouknut proudem kyslíku a vytváří se řez.

Materiály vhodné pro řezání plamenem

Řezání plamenem je nejúčinnější u železných kovů, které mohou oxidovat, jako jsou:

- Uhlíková ocel: Primární materiál pro řezání plamenem díky jeho reaktivní povaze s kyslíkem.

- Nízkolegované oceli: Oceli s malým procentem legujících prvků.

- Měkká ocel: Běžně používaná ve stavebnictví a výrobě.

Výhody řezání plamenem

- Tloušťka řezání: Umožňuje řezání silnějších materiálů ve srovnání s tavným řezáním se stejným výkonem laseru.

- Snížený požadavek na výkon laseru: Exotermická reakce doplňuje laser a umožňuje efektivní řezání s nižším výkonem.

- Zvýšená řezná rychlost: Obzvláště účinná u silných profilů oceli.

- Cenově efektivní: Kyslík je levnější než inertní plyny, jako je dusík nebo argon.

Aplikace řezání plamenem

- Těžká výroba: Výroba konstrukčních součástí, jako jsou nosníky a desky.

- Stavba lodí: Řezání velkých ocelových profilů pro trupy a jiné konstrukce.

- Stavební stroje: Výroba dílů těžké techniky.

- Steel Service Center: Zpracování ocelových plechů a plechů pro různá průmyslová odvětví.

Technická hlediska

- Oxidace řezaných hran: Výsledkem procesu jsou oxidované hrany, které mohou vyžadovat dodatečné zpracování, jako je broušení nebo pískování, je-li nutná čistá hrana.

- Tepelně ovlivněná zóna (HAZ): Větší HAZ ve srovnání s jinými metodami řezání, což může ovlivnit mechanické vlastnosti materiálu v blízkosti řezu.

- Assist Gas Purity: Vysoce čistý kyslík zlepšuje konzistenci a kvalitu řezu.

- Laserové zaostření a vyrovnání: Rozhodující pro zahájení a udržení exotermické reakce.

- Tloušťka materiálu: Nejvhodnější pro silnější materiály, kde exotermická reakce poskytuje největší výhody.

Sublimační řezání (řezání odpařováním)

Vysvětlení procesu

Sublimační řezání, také známé jako řezání odpařováním, zahrnuje přeměnu materiálu přímo z pevné fáze do plynné fáze, aniž by procházel kapalným stavem. Laserový paprsek zahřeje materiál na teplotu odpařování a způsobí jeho odpařování. Pomocný plyn, často inertní plyn, jako je dusík, se používá k odstranění odpařeného materiálu z řezaného řezu.

Klíčové kroky při sublimačním řezání:

- Odpařování: Laserový paprsek rychle zahřeje materiál na jeho bod varu a způsobí jeho odpařování.

- Vyhazování materiálu: Pomocný plyn vytlačuje odpařený materiál z oblasti řezání.

- Přesné řezání: Nepřítomnost roztaveného materiálu má za následek přesné řezy s minimálními tepelnými účinky.

Materiály vhodné pro sublimační řezání

Sublimační řezání je ideální pro materiály, které mají nízký bod tání nebo mají tendenci se pálit nebo špatně tavit. Mezi vhodné materiály patří:

- Dřevo a výrobky z papíru: Pro gravírování a přesné řezy.

- Plasty a polymery: Jako např akryly, polykarbonáta další termoplasty.

- Textil a Tkaniny: Řezání bez třepení nebo poškození materiálu.

- Keramika a kompozity: Materiály, které jsou křehké nebo mají vysoké body tání.

- Tenké kovy: Když je vyžadována extrémní přesnost.

Výhody sublimačního řezání

- Vysoká přesnost a detaily: Ideální pro složité vzory a jemné detaily díky minimální šířce zářezu.

- Čisté řezy: Vytváří hladké hrany bez otřepů nebo roztavených zbytků.

- Minimální tepelné poškození: Snížený přívod tepla minimalizuje tepelně ovlivněnou zónu.

- Všestrannost: Schopnost zpracovávat širokou škálu nekovových materiálů.

- Bezkontaktní proces: Eliminuje mechanické namáhání jemných materiálů.

Aplikace sublimačního řezání

- Elektronický průmysl: Řezání a vrtání desek plošných spojů (PCB).

- Nápisy a displeje: Přesné řezání akrylu a plastů pro vysoce kvalitní displeje.

- Lékařská zařízení: Výroba komponentů, které vyžadují přesné rozměry a čisté hrany.

- Móda a textil: Stříhání látek na oděvy a doplňky bez třepení okrajů.

- Umění a řemesla: Vytváření detailních návrhů ze dřeva, papíru a dalších materiálů.

Technická hlediska

- Hustota výkonu laseru: K dosažení odpařování je nutná vysoká hustota výkonu, zejména u materiálů s vysokými teplotami odpařování.

- Tloušťka materiálu: Nejvhodnější pro tenké materiály; tlusté materiály vyžadují podstatně více energie.

- Pomocný výběr plynu: Inertní plyny zabraňují nežádoucím chemickým reakcím a pomáhají odstraňovat odpařený materiál.

- Požadavky na ventilaci: Odpařování produkuje výpary, které mohou vyžadovat správné odsávací a filtrační systémy.

- Vlastnosti materiálu: Pochopení tepelných vlastností materiálu je zásadní pro zamezení spálení nebo zuhelnatění.

Díky komplexnímu pochopení těchto tří hlavních typů laserového řezání – tavného řezání, řezání plamenem a sublimačního řezání – si mohou výrobci a inženýři vybrat nejvhodnější metodu pro jejich specifické aplikace. Každá technika nabízí jedinečné výhody a je vhodná pro konkrétní materiály a požadavky, díky čemuž je laserové řezání všestranným nástrojem v moderních výrobních procesech.

Srovnání tří způsobů řezání

Když vezmeme v úvahu tři hlavní typy laserového řezání – tavné řezání (tavení a foukání), řezání plamenem (reaktivní fúzní řezání) a sublimační řezání (řezání odpařováním) – každá metoda nabízí jedinečné výhody a je vhodná pro specifické aplikace.

Procesní mechanismus

- Fúzní řezání (tavení a foukání): Tato metoda zahrnuje tavení materiálu pomocí laseru a odfukování roztaveného kovu inertním pomocným plynem (např. dusíkem nebo argonem). Vytváří čisté hrany bez oxidů a je ideální pro přesné řezání.

- Řezání plamenem (reaktivní fúzní řezání): Řezání plamenem využívá jako pomocný plyn kyslík, který reaguje se zahřátým materiálem a vytváří exotermickou reakci, která dodává procesu teplo, což umožňuje účinné řezání silných materiálů, jako je uhlíková ocel. Zanechává však zoxidovaný okraj.

- Sublimační řezání (Vaporizační řezání): Tento proces odpařuje materiál přímo pomocí tepla laserového paprsku, přičemž k vypuzení odpařeného materiálu se používá inertní plyn. Dobře se hodí pro přesné řezy na tenkých a nekovových materiálech.

Materiálová kompatibilita

- Tavné řezání: Vhodné pro širokou škálu materiálů, zejména kovy, jako je nerezová ocel, hliník a neželezné kovy. Poskytuje vysoce kvalitní řezy bez oxidace.

- Řezání plamenem: Používá se především pro řezání železných kovů, jako je uhlíková ocel a nízkolegované oceli, protože se spoléhá na oxidační reakci.

- Sublimační řezání: Nejlepší pro tenké materiály, včetně dřeva, plastů, textilií, keramiky a některých kovů, kde jsou vyžadovány přesné a složité řezy.

Kvalita okrajů

- Fusion Cutting: Poskytuje čisté, hladké hrany s minimálními otřepy a bez oxidace, což snižuje potřebu následného zpracování.

- Řezání plamenem: Výsledkem jsou oxidované hrany, které mohou vyžadovat další povrchovou úpravu, jako je broušení, k odstranění vrstvy oxidu, pokud je požadován čistý povrch.

- Sublimační řezání: Vytváří výjimečně čisté hrany s minimálním tepelným zkreslením nebo otřepy, takže je ideální pro aplikace, kde je prvořadá kvalita hran.

Rychlost řezání a schopnost tloušťky

- Fusion Cutting: Efektivní pro tenké až středně silné materiály s vysokou přesností, ale jeho řezná rychlost klesá s rostoucí tloušťkou materiálu.

- Řezání plamenem: Nabízí vysoké řezné rychlosti pro tlusté materiály díky exotermické reakci s kyslíkem, což je efektivní pro těžkou výrobu a konstrukční součásti.

- Sublimační řezání: Nejvhodnější pro tenké materiály kvůli vysoké energii potřebné pro odpařování. I když poskytuje vysokou přesnost, nemusí být efektivní pro tlustší sekce.

Pomoc při spotřebě plynu

- Fúzní řezání: Inertní plyny, jako je dusík nebo argon, se používají k zabránění oxidace a vytvoření čistého řezu.

- Řezání plamenem: Toto se spoléhá na kyslík, který reaguje s kovem a zlepšuje proces řezání prostřednictvím exotermické reakce.

- Sublimační řezání: Často se používá inertní plyn nebo žádný plyn, v závislosti na materiálu, k vypuzení odpařovaného materiálu.

Tepelně ovlivněná zóna (HAZ)

- Fusion Cutting: Vytváří relativně malou tepelně ovlivněnou zónu díky svému zaměření na tavení bez dalších reakcí.

- Řezání plamenem: Toto vytváří větší tepelně ovlivněnou zónu kvůli exotermické reakci, která může změnit vlastnosti materiálu v blízkosti řezné hrany.

- Sublimační řezání: Minimalizuje tepelně ovlivněnou zónu díky rychlému odpařování a zachovává integritu okolního materiálu.

Aplikace

- Fusion Cutting: Ideální pro aplikace, kde je kritická vysoká přesnost a hrany bez oxidace, například v leteckém, lékařském a elektronickém průmyslu.

- Řezání plamenem: Běžně se používá v těžké výrobě, stavebnictví, stavbě lodí a dalších aplikacích vyžadujících řezání silných ocelových profilů.

- Sublimační řezání: Nejlepší pro detailní práci na tenkých nebo jemných materiálech, jako je elektronika, textil a umění a design.

Úvahy o nákladech a efektivitě

- Fusion Cutting: Vyžaduje vyšší výkon a dražší inertní plyny, ale nabízí vynikající kvalitu ostří a přesnost.

- Řezání plamenem: Cenově efektivnější pro řezání tlusté uhlíkové oceli díky použití kyslíku, ale následné zpracování může zvýšit náklady.

- Sublimační řezání: Energeticky náročné pro silnější materiály, takže je vhodnější pro specializované aplikace s tenkými materiály.

Souhrnná tabulka

| Funkce | Fúzní řezání | Řezání plamenem | Sublimační řezání |

| Procesní mechanismus | Taví materiál, inertní plyn taveninu odstraňuje | K exotermické reakci využívá kyslík | Odpařuje materiál |

| Materiály | Kovy jako nerezová ocel, hliník | Uhlíková ocel, nízkolegované oceli | Tenké kovy, nekovy, plasty |

| Kvalita okrajů | Čistý, bez oxidů | Zoxidovaný, může vyžadovat dokončení | Čisté, přesné |

| Tloušťka řezání | Tenké až střední | Tlusté materiály | Tenké materiály |

| Asistenční plyn | Inertní plyn (např. dusík, argon) | Kyslík | Inertní plyn nebo žádný |

| HAZ | Malý | Velký | Minimální |

| Aplikace | Letectví, elektronika, lékařství | Konstrukční prvky, těžká výroba | Elektronika, textil, umění |

| Efektivita nákladů | Vyšší cena, vysoká přesnost | Cenově výhodné pro silné řezy | Vysoká přesnost, tenké materiály |

Každá z těchto metod laserového řezání slouží v moderní výrobě specifickému účelu. Díky pochopení silných stránek a omezení fúzního řezání, řezání plamenem a sublimačního řezání mohou výrobci vybrat nejvhodnější proces pro jejich materiály a požadované výsledky a optimalizovat jak náklady, tak výkon.

Výběr správného typu metody řezání

Výběr vhodné metody řezání laserem je rozhodující pro dosažení optimálních výsledků z hlediska kvality, účinnosti a hospodárnosti. Při výběru mezi třemi hlavními typy laserového řezání – tavným řezáním (tavením a vyfukováním), řezáním plamenem (reaktivní fúzní řezání) a sublimačním řezáním (řezání odpařováním) – je třeba vzít v úvahu několik faktorů, včetně vlastností materiálu, požadované kvality ostří, tloušťky , rychlost a požadavky na výrobu.

Typ a vlastnosti materiálu

- Kovové materiály: Pro kovy, jako je nerezová ocel, hliník a další neželezné kovy, které vyžadují čisté hrany bez oxidů, je často nejlepší volbou Fusion Cutting. Použití inertních plynů zabraňuje oxidaci a výsledkem jsou vysoce kvalitní a přesné řezy.

- Železné kovy: Pokud řežete uhlíkovou ocel nebo jiné železné materiály, řezání plamenem nabízí vynikající výkon díky použití kyslíku k vytvoření exotermické reakce. Tato metoda umožňuje efektivní řezání silných materiálů, ale může vést k oxidaci hran.

- Nekovové a tenké materiály: Sublimační řezání je ideální pro nekovové materiály, jako jsou plasty, dřevo, keramika a textilie. Nejlépe se hodí pro složité vzory a přesné řezy, zejména pro tenké materiály.

Požadovaná kvalita hran

- Čisté hrany bez oxidů: Pokud je pro vaši aplikaci rozhodující vysoce kvalitní, čistá hrana bez oxidace, dává se přednost fúznímu řezání kvůli použití inertních plynů, které zabraňují oxidaci během procesu řezání.

- Oxidované hrany: V případech, kdy je zapotřebí silná exotermická reakce a zoxidované hrany jsou přijatelné nebo mohou být dodatečně zpracovány, je vhodnou volbou řezání plamenem.

- Vysoce přesné a hladké hrany: Pro aplikace, které vyžadují extrémní přesnost a hladké hrany s minimálním tepelným zkreslením, jako je elektronika a výtvarné umění, je sublimační řezání tou správnou volbou.

Tloušťka materiálu

- Tenké až střední tloušťky: Fusion Cutting vyniká v tenkých až středně silných materiálech a poskytuje přesné a vysoce kvalitní hrany.

- Silné materiály: Řezání plamenem je vhodnější pro silnější materiály, protože exotermická reakce umožňuje účinné řezání s nižšími požadavky na výkon laseru.

- Velmi tenké materiály: Sublimační řezání je ideální pro velmi tenké materiály a nabízí vysokou přesnost pro složité vzory a tvary.

Rychlost a účinnost řezání

- Vysokorychlostní výroba: Je-li rychlost prioritou, zejména pro řezání tlustých ocelových plechů, je řezání plamenem vysoce účinné díky své exotermické reakci na bázi kyslíku.

- Precision Over Speed: Pro aplikace, kde je přesnost důležitější než rychlost, poskytuje Fusion Cutting a Sublimation Cutting vynikající výsledky.

- Dávková výroba vs. zakázková práce: Zvažte povahu vaší výroby. Fusion Cutting je vhodný pro vysoce přesné dávkové zpracování, zatímco sublimační řezání je ideální pro zakázkovou práci vyžadující složité detaily.

Úvahy o nákladech

- Asistující náklady na plyn: Fusion Cutting využívá inertní plyny, jako je dusík nebo argon, které mohou být dražší než kyslík používaný při řezání plamenem. Poskytuje však vynikající kvalitu hran.

- Spotřeba energie: Sublimační řezání může být energeticky náročné pro tlusté materiály, ale je účinné pro tenké profily. Řezání plamenem vyžaduje nižší výkon laseru kvůli teplu generovanému reakcí kyslíku, takže je nákladově efektivní pro silné řezy.

- Požadavky na následné zpracování: Potřeba následného zpracování (např. odstranění oxidů při řezání plamenem) může zvýšit celkové náklady, které by měly být zohledněny při rozhodování.

Požadavky na aplikaci

- Přesné kritické aplikace: Pro průmyslová odvětví, jako je letecký průmysl, elektronika a výroba lékařských zařízení, kde je kritická přesnost a čisté hrany, se dává přednost fúznímu řezání a sublimačnímu řezání.

- Těžká výroba: Řezání plamenem je ideální pro konstrukční součásti, těžké stroje a další aplikace vyžadující řezání tlustých kovů.

- Složité návrhy: Pokud jsou potřeba jemné detaily a složité řezy, zejména u nekovových materiálů, je nejlepší volbou sublimační řezání.

Vybavení a nastavení

- Výkon a typ laseru: Ujistěte se, že vybraný laserový systém má dostatečný výkon a je kompatibilní s vybranou metodou řezání. Například vysoce reflexní kovy mohou vyžadovat specializované laserové zdroje při fúzním řezání.

- Dostupnost asistenčního plynu: Zvažte dostupnost a cenu asistenčních plynů. Řezání plamenem obvykle používá kyslík, zatímco fúzní řezání vyžaduje inertní plyny.

- Automatizace a integrace: Pokud chcete integrovat laserové řezání do automatizované výrobní linky, Fusion Cutting a Sublimation Cutting často nabízejí lepší kompatibilitu díky svým přesným schopnostem.

Výběr správného typu metody řezání laserem závisí na vlastnostech vašeho materiálu, požadované kvalitě řezu, tloušťce, nákladových omezeních a specifických požadavcích aplikace. Fusion Cutting je ideální pro vysoce přesné řezy bez oxidace na tenkých až středně silných kovech. Řezání plamenem vyniká v efektivním řezání silných železných materiálů, zatímco řezání sublimací nabízí vynikající přesnost pro tenké materiály a složité vzory. Pečlivým vyhodnocením těchto faktorů můžete optimalizovat proces řezání laserem pro maximální efektivitu a kvalitu a zajistit nejlepší výsledky pro vaše výrobní potřeby.

souhrn

Řezání laserem se stalo základní technologií v moderní výrobě, která nabízí přesnost, všestrannost a účinnost v celé řadě aplikací. Tři hlavní typy laserového řezání – tavné řezání, řezání plamenem a sublimační řezání – každý slouží odlišným účelům. Fusion Cutting, využívající inertní plyny, poskytuje vysoce kvalitní hrany bez oxidů, takže je ideální pro kovy, jako je nerezová ocel a hliník. Řezání plamenem využívá kyslík k vytvoření exotermické reakce, což umožňuje účinné řezání silných železných materiálů, což je zvláště užitečné pro výrobu s vysokým zatížením. Sublimační řezání odpařuje materiál přímo a poskytuje výjimečnou přesnost pro složité vzory a tenké materiály, včetně nekovů a specializovaných kovových součástí. Pochopením možností a aplikací každé metody řezání mohou výrobci optimalizovat své procesy pro vynikající kvalitu a nákladovou efektivitu, přičemž využívají řezání laserem ke splnění různých průmyslových požadavků.

Získejte řešení pro řezání laserem

Výběr správné metody laserového řezání je zásadní pro dosažení optimální přesnosti, efektivity a produktivity ve vašich výrobních operacích. Ať už potřebujete čisté řezy kovů bez oxidace, efektivní zpracování silných materiálů nebo složité vzory na nekovových substrátech, AccTek Laser poskytuje řešení laserového řezání na míru, které přesně splní vaše potřeby. Díky odborným znalostem v technologiích fúzního řezání, řezání plamenem a sublimačního řezání laserové řezací stroje nabízejí vynikající výkon v různých aplikacích a průmyslových odvětvích. Naše pokročilé systémy jsou navrženy pro vysokou přesnost, minimální plýtvání materiálem a maximální provozní efektivitu, což zajišťuje ty nejlepší výsledky pro vaše výrobní cíle.

Řezací řešení AccTek Laser přicházejí s komplexní podporou, včetně předprodejních konzultací, možností vlastní konfigurace a spolehlivého poprodejního servisu. Ať už hledáte vylepšení výrobních možností nebo optimalizaci vašich stávajících procesů, AccTek Laser je tu, aby vám poskytl nejmodernější laserovou technologii a odborné vedení. Kontaktujte nás dnes najít perfektní řešení pro laserové řezání pro vaši firmu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení