Jaké jsou výzvy laserového svařování tenkých materiálů?

V moderní výrobě, laserové svařovací stroje se široce používají v automobilovém, leteckém, elektronickém a zdravotnickém průmyslu díky své vysoké přesnosti, vysoké účinnosti a bezkontaktnímu zpracování. Při svařování tenkých materiálů (obvykle plechů o tloušťce menší než 2 mm) však stále existuje mnoho problémů, které vyžadují přesné řízení a optimalizační strategie pro zajištění kvality svařování.

Obsah

Pochopte laserové svařování tenkých materiálů

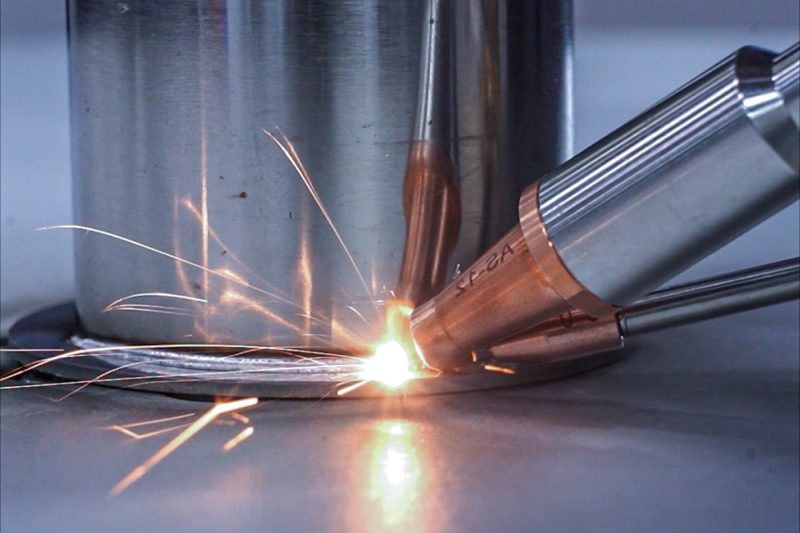

Laserové svařování je pokročilý proces, který využívá laserový paprsek s vysokou hustotou energie k tavení kovových materiálů a realizaci svařování. Ve srovnání s tradičními metodami tavného svařování, jako je svařování TIG a MIG, má laserové svařování významné výhody při zpracování tenkých materiálů. Jeho největší výhodou je, že jeho energie je vysoce koncentrovaná a paprsek lze zaostřit do extrémně malého bodu, což umožňuje kovu rychle se roztavit a ochladit v krátkém čase, čímž se vytvoří vysoce kvalitní svar. Tato bezkontaktní metoda zpracování nejen snižuje mechanické poškození povrchu obrobku, ale také zabraňuje možným problémům s kontaminací elektrody během tradičního svařování. Protože laserové svařování dokáže přesně řídit výkon, rychlost svařování a polohu ohniska, lze jej dobře přizpůsobit svařování tenkých plechů různých tlouštěk a materiálů, což je obzvláště vhodné pro aplikace s vysokými požadavky na přesnost.

Během svařování tohoto materiálu může nadměrný přívod tepla způsobit propálení, deformaci nebo deformaci materiálu. Laserové svařování však dokáže účinně regulovat přívod tepla a jeho vysoká hustota energie může být dosažena ve velmi krátkém čase, čímž se minimalizuje difúze tepla, čímž se výrazně snižuje tepelně ovlivněná zóna (HAZ), snižuje se deformace materiálu a zlepšuje se kvalita svařování. Zároveň je rychlost svařování laserovým svařováním mnohem vyšší než u tradičních metod. V průmyslové výrobě může rychlost svařování dosáhnout několika metrů za minutu, což výrazně zlepšuje efektivitu výroby, zkracuje dobu ohřevu materiálu, dále snižuje vliv tepla a svar je hladší a rovnoměrnější. Kromě toho, protože laserové svařování nevyžaduje další svařovací drát ani přídavné materiály, lze v mnoha aplikačních scénářích přímo realizovat vysokopevnostní a husté svařování, čímž se snižují vady svařování, jako jsou póry a trhliny, a zlepšuje se stabilita a trvanlivost svařované konstrukce.

Díky těmto výhodám se laserové svařování široce používá v mnoha odvětvích, například při svařování mikrokovových dílů v elektronickém průmyslu, svařování lehkých kovových konstrukcí v automobilovém průmyslu, vysoce přesné svařování tenkých plechů z titanových slitin v leteckém a kosmickém průmyslu, svařování nerezových katétrů a implantabilních zařízení ve výrobě zdravotnických prostředků atd. Pro tyto výrobní obory, které vyžadují vysokou přesnost, nízkou deformaci a vysokou účinnost, je laserové svařování nepochybně ideálním řešením. S neustálým pokrokem laserové technologie a širokým využitím automatizačních systémů se budou rozšiřovat aplikační vyhlídky laserového svařování při zpracování tenkých materiálů.

Důležitost svařování tenkých materiálů

Tenké materiály hrají klíčovou roli v oblasti přesné výroby a jsou široce používány v následujících odvětvích:

Výroba automobilů

- Lehká konstrukce karoserie: Použitím tenkých materiálů lze snížit celkovou hmotnost karoserie, čímž se zlepšuje spotřeba paliva a snižují emise. To nejen odpovídá trendům v ochraně životního prostředí, ale také pomáhá zlepšit hospodárnost vozidla.

- Zlepšení výkonu vozidla: Tenké materiály nejen snižují hmotnost, ale také zlepšují tuhost a bezpečnost karoserie vozidla, snižují poškození při nehodách a zlepšují celkový výkon vozidla.

- Snížení výrobních nákladů: Svařování tenkých materiálů může snížit složitost procesu, snížit plýtvání materiálem, a tím snížit výrobní náklady a zlepšit efektivitu výroby.

Elektronický průmysl

- Výroba bateriových sestav: V elektromobilech a spotřební elektronice se při výrobě pouzder baterií a bateriových sestav často používají tenké materiály. Strukturální stabilitu a trvanlivost baterie lze zajistit svařováním tenkých materiálů.

- Přesný konektor: Použití tenkých materiálů v elektronických konektorech umožňuje realizovat menší konektory a rozložení elektronických součástek s vysokou hustotou, což splňuje potřeby miniaturizace a funkční integrace moderních elektronických zařízení.

- Výroba desek s mikroobvody: Použití tenkých materiálů umožňuje deskám plošných spojů dosáhnout kompaktnějšího designu na základě zajištění pevnosti a funkčnosti a podporuje rychlý vývoj špičkových elektronických produktů, jako jsou chytré telefony a tablety.

Lékařské přístroje

- Implantáty z nerezové oceli: Svařování tenkých materiálů se široce používá v lékařství, zejména při výrobě nerezová ocel implantáty. Tenké materiály mohou zlepšit adaptabilitu a biokompatibilitu implantátu a zajistit pacientovo zotavení po operaci.

- Mikrochirurgické nástroje: Při chirurgických zákrocích vyžadují mikrochirurgické nástroje vyšší přesnost a pevnost. Tenké materiály mohou tento požadavek splnit a zároveň zajistit nízkou hmotnost nástroje.

- Lékařské katétry a senzory: Tenké materiály lze použít k výrobě lékařských katétrů, senzorů a dalšího vybavení. Vysoce přesné svařování tohoto vybavení pomáhá zlepšit výkon a spolehlivost lékařských nástrojů a zajistit bezpečnost pacientů.

Svařování tenkých materiálů nejen řeší problémy, jako jsou hmotnostní a prostorová omezení, ale také výrazně zlepšuje výkon a funkce produktu. S rostoucí poptávkou po tenkých materiálech se neustále zlepšuje i přesnost a účinnost svařovací technologie, což podporuje rozvoj technologií v různých průmyslových odvětvích.

Výzvy laserového svařování tenkých materiálů

Svařování tenkých materiálů laserem čelí ve výrobním procesu mnoha výzvám, zejména kvůli vysoké tepelné vodivosti a nízkému bodu tání tenkých materiálů. Během svařovacího procesu je nutné být přesnější a kontrolovanější. Zde jsou některé běžné výzvy:

Řízení tepelně ovlivněné zóny (HAZ)

Tenké materiály jsou snadno ovlivněny nadměrným přívodem tepla během laserového svařování, což vede k příliš velké tepelně ovlivněné zóně (HAZ). Nadměrný přívod tepla může způsobit přepálení, deformaci a dokonce i díry na povrchu materiálu, což ovlivní kvalitu svaru. Vzhledem k malé tloušťce tenkého materiálu a přílišnému soustředění tepla snadno dochází k deformaci v oblasti svařování, což ovlivňuje stabilitu celkové konstrukce. Proto je při svařování tenkých materiálů důležitým faktorem řízení přívodu tepla, přesné nastavení výkonu laseru a rychlosti svařování a zajištění toho, aby tepelně ovlivněná zóna byla kontrolována v minimálním rozsahu.

Pevnost a celistvost svařování

Únosnost svarových spojů tenkých materiálů je relativně nízká. Příliš úzký nebo nedostatečný průvar svaru může vést k nedostatečné pevnosti, což ovlivňuje strukturální stabilitu konečného výrobku. Pokud je řízení energie během svařování nesprávné, je snadné způsobit vady ve svarovém spoji, jako jsou studené trhliny, póry atd., které ovlivní kvalitu svařování. Pevnost a celistvost svarů přímo souvisí s výkonem a životností výrobku, takže zajištění kvality svařování v souladu s normami a požadavky je klíčovou výzvou při svařování tenkých materiálů.

Přesné ovládání a monitorování

Laserové svařování vyžaduje vysoce přesné řízení energie, aby se zabránilo nerovnoměrné hloubce tavení nebo vadám svaru. Během svařovacího procesu je obtížné předvídat dynamické změny taveniny a kvalitu svaru může ovlivnit mnoho faktorů, jako je teplota, rychlost a výkon laseru. Vzhledem k extrémně vysokým požadavkům na přesnost svařování tenkých materiálů mohou mít i malé změny významný vliv na svařovací účinek. Proto se přesné monitorovací a řídicí systémy stávají klíčovými a parametry svařování lze upravovat v reálném čase, aby se zajistila rovnoměrná teplota taveniny a kvalita svaru splňující normy.

Návrh a montáž spojů

Svařování tenkých materiálů vyžaduje vyšší přesnost při návrhu a montáži spojů. Nadměrné mezery mohou způsobit nestabilní svary, zatímco příliš těsné spoje mohou ovlivnit rovnoměrnost svařování. Vzhledem ke špatné flexibilitě tenkých materiálů je obzvláště důležité zarovnání a koordinace spojů během svařování. Pokud jsou spoje navrženy nebo smontovány nesprávně, povede to k nerovnoměrným svarům a dokonce i k selhání svaru. Proto je před svařováním nutná přísná kontrola přesnosti návrhu a montáže svařovaných dílů, aby byl zajištěn hladký průběh svařovacího procesu.

Výběr materiálu

Různé kovové materiály mají různou míru absorpce na laserech, což přímo ovlivňuje účinnost a kvalitu svařování. Například vysoká odrazivost hliník může vést k velké ztrátě laserové energie, což ovlivňuje účinnost svařování, a je náchylné k problémům s nerovnoměrným ohřevem; materiály jako nerezová ocel se mohou během svařování deformovat v důsledku svého vysokého koeficientu tepelné roztažnosti. Kromě toho rozdíly v tepelné vodivosti, bodu tání a dalších vlastnostech různých materiálů ovlivní stabilitu a výsledky svařovacího procesu. Proto je zásadní vybrat správný materiál a optimalizovat svařovací parametry.

Problémy spojené s laserovým svařováním tenkých materiálů se zaměřují především na tepelný management, pevnost svařování, přesné řízení, konstrukci a montáž a výběr materiálu. Pro vyřešení těchto problémů je nutné jemně regulovat proces laserového svařování a provádět rozumné úpravy v konstrukci, výběru materiálu atd. Neustálou optimalizací parametrů laserového svařování, zdokonalováním svařovací technologie a zaváděním pokročilých monitorovacích systémů lze tyto problémy efektivně překonat a zajistit kvalitu a spolehlivost svařování tenkých materiálů.

Strategie pro překonávání výzev

Při procesu laserového svařování tenkých materiálů čelíme mnoha technickým a technologickým výzvám. Pro zajištění kvality svařování a strukturální stability je zásadní přijmout účinné strategie pro optimalizaci svařovacího procesu a snížení problémů při svařování tenkých materiálů. Zde je několik běžných strategií pro překonání problémů spojených se svařováním tenkých materiálů:

Optimalizujte parametry laseru

Volba vhodného výkonu laseru a svařovacích parametrů je základem pro zajištění úspěšného svařování tenkých materiálů. Optimalizace parametrů laseru může účinně snížit příkon tepla a omezit tepelné poškození při svařování:

- Výběr správného výkonu laseru: Výběrem vhodného výkonu laseru lze efektivně snížit tepelný příkon a snížit riziko přepálení a propálení. Nižší výkon laseru může zabránit nadměrným tepelným účinkům na tenké materiály.

- Krátkopulzní laser nebo vysokofrekvenční pulzní modulace: Krátkopulzní laser dokáže přesně řídit stabilitu taveniny, zabránit dlouhodobému přísunu tepla a snížit riziko deformace tenkého materiálu. Vysokofrekvenční pulzní modulace může laserovou energii rovnoměrněji řídit a dále řídit stav taveniny.

- Nastavení rychlosti svařování: Nastavení rychlosti svařování je velmi důležité. Příliš vysoká rychlost může vést k příliš úzkým svarům a příliš pomalá rychlost může vést k příliš širokým svarům, což ovlivní kvalitu svařování a stabilitu materiálu.

Inovativní svařovací technologie

Zavedení nové svařovací technologie může výrazně zlepšit tepelný management a pevnost spojů během svařování:

- Technologie svařování s dvojitým paprskem nebo kyvným svařováním: Tato technologie pomáhá rovnoměrně rozložit teplo, snižuje lokální tepelný dopad, zlepšuje kvalitu svaru a snižuje deformaci materiálu použitím dvou paprsků nebo kyvným laserovým paprskem během svařování.

- Pulzní svařování místo kontinuálního svařování: Pulzní svařování umožňuje řídit příkon tepla a zabránit nadměrným teplotním špičkám. Je obzvláště vhodné pro svařování tenkých materiálů a snížení dopadu tepelného šoku na tenké materiály.

- Technologie laserového pájení: Ve srovnání s tradičním laserovým svařováním může laserové pájení zmenšit velikost tavné zóny, čímž se zmenší tepelně ovlivněná zóna a zlepší se pevnost a celkový výkon spoje.

Pokročilé monitorování a zajištění kvality

Během laserového svařování tenkých materiálů jsou systémy monitorování a zajištění kvality v reálném čase důležitými zárukami pro zajištění kvality svařování:

- Optický monitorovací systém v reálném čase: Monitorováním stavu taveniny v reálném čase lze dynamicky upravovat parametry svařování, aby byla zajištěna rovnoměrná teplota taveniny a zabránilo se vadám svaru, jako jsou póry a praskliny.

- Technologie detekce strojovým viděním: Použijte systém strojového vidění k automatické identifikaci vad svařování, jako jsou trhliny, vzduchové otvory atd., k rychlému odhalení a odstranění problémů a k zajištění konzistence a stability kvality svařování.

- Systém termovize: Technologie termovize může pomoci optimalizovat proces svařování, zajistit monitorování teploty v reálném čase a zajistit, aby teplota během procesu svařování byla řízena v příslušném rozsahu, čímž se zlepší konzistence a spolehlivost svařování.

Předúprava materiálu a povrchová úprava

Čištění a manipulace s povrchy materiálu hraje klíčovou roli v kvalitě svařování tenkých materiálů:

- Čištění svařovaného povrchu: Odstranění nečistot, jako jsou olejové skvrny, oxidové vrstvy atd., může účinně zlepšit absorpci laseru, a tím zlepšit účinnost svařování a snížit vady svařování. Čištění povrchu je také důležitým krokem ke zlepšení pevnosti svarových spojů.

- Použití laserového předehřevu nebo dodatečné úpravy: Laserový předehřev může snížit tepelný šok u tenkých materiálů, zabránit náhlým změnám teploty během svařování, snížit koncentraci napětí a zabránit deformaci. Dodatečná úprava pomáhá snížit zbytkové napětí a zlepšit pevnost svaru.

- Použití přídavných materiálů: Použití přídavných materiálů (například svařovacího drátu) během svařování může zvýšit pevnost spoje, zejména při svařování tenčích materiálů, což může zlepšit spolehlivost a únosnost svařovaného spoje.

Svařování tenkých materiálů laserem čelí řadě problémů, jako jsou tepelně ovlivněné zóny, pevnost svaru a přesné řízení. Pro překonání těchto problémů je zásadní zavést optimalizované parametry laseru, inovativní svařovací techniky, pokročilé metody monitorování a zajištění kvality a vhodné strategie předúpravy materiálu a povrchové úpravy. Kombinací těchto strategií lze efektivně zlepšit přesnost, stabilitu a pevnost svařování tenkých materiálů, což zajistí, že kvalita konečného produktu splňuje vysoké standardy. S neustálým pokrokem technologií bude problém svařování tenkých materiálů lépe řešen a poskytovat spolehlivější svařovací řešení pro různá průmyslová odvětví.

Shrnout

Svařování tenkých materiálů laserem je přesný proces, který vyžaduje komplexní zvážení regulace tepelného příkonu, pevnosti svařování, monitorovací technologie a materiálových vlastností. Optimalizací parametrů laseru, zavedením inovativních metod svařování a inteligentních monitorovacích systémů mohou výrobci překonat problémy se svařováním a zlepšit kvalitu svařování a efektivitu výroby.

AccTek Laser se zaměřuje na výzkum a vývoj technologie laserového svařování a poskytuje vysoce výkonná laserová svařovací zařízení, která vám pomohou s potřebami přesné výroby! Pro více informací prosím kontaktujte násPro získání další technické podpory nebo řešení na míru nám prosím zanechte zprávu nebo pošlete soukromou zprávu!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení