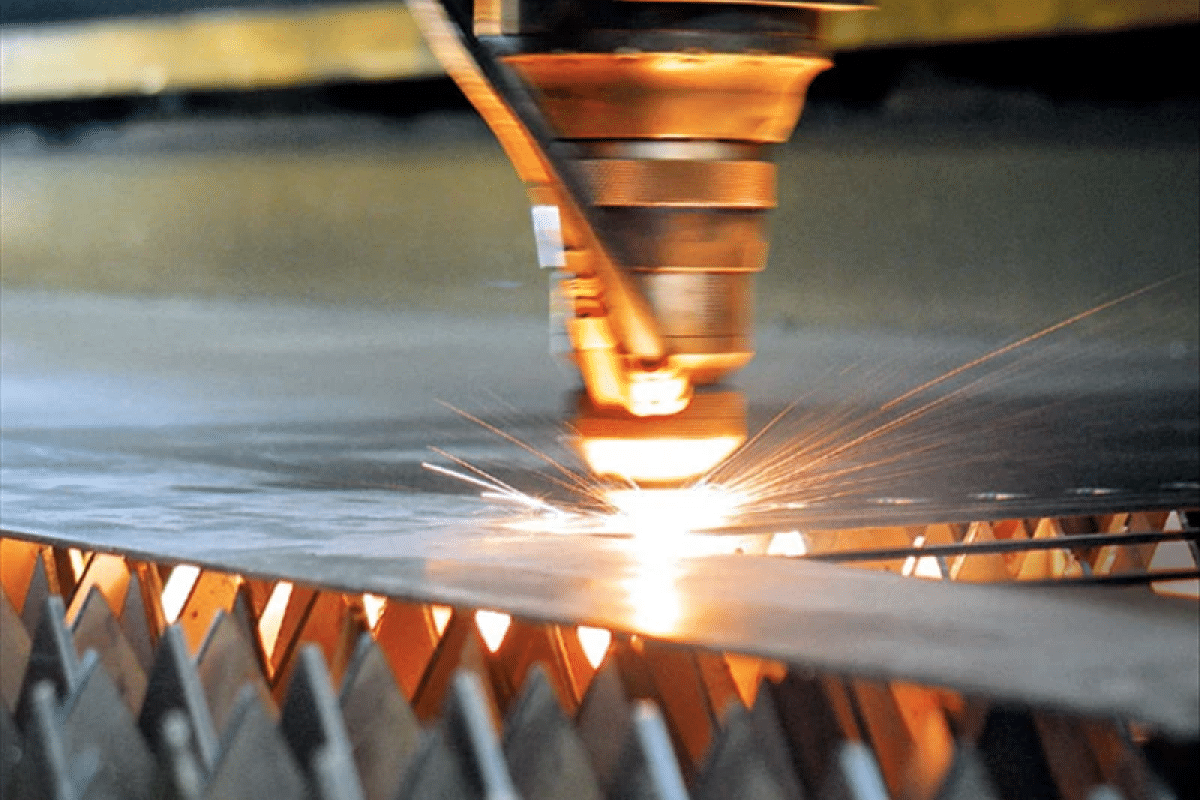

Jaké materiály nelze řezat laserovými řezacími stroji?

Vysoce reflexní materiál

Laserový řezací stroj bude při práci produkovat vysokoenergetický laserový paprsek a vysoce reflexní materiály jako měď, stříbro, hliník atd. budou odrážet většinu laserové energie, což má za následek špatné výsledky řezání nebo dokonce poškození samotného řezacího stroje. . Je to proto, že míra absorpce laserové energie vysoce reflexními materiály je velmi nízká a nelze ji v krátké době přeříznout. Místo toho způsobí odraz a rozptyl na povrchu materiálu, což dále oslabí řezný efekt. Existuje několik způsobů, jak tyto problémy překonat:

- Čištění pomocného plynu: Zavedení pomocného plynu, jako je dusík nebo kyslík, během řezání může přesunout odraženou laserovou energii pryč z oblasti řezání a zlepšit účinnost řezání.

- Změna vlnové délky: Výběr zdroje laserového světla s vhodnou vlnovou délkou může snížit odrazivost laseru na vysoce reflexních materiálech. Například infračervené lasery absorbují měď a hliník lépe než lasery s viditelným světlem, čímž zlepšují výsledky řezání.

- Úprava povlaku: Nanášení vysoce reflexních materiálů může snížit jejich odrazivost a zvýšit míru absorpce laserové energie na materiálu. Tato metoda může v některých případech zlepšit výsledky řezání.

- Zvolte vhodný výkon a parametry: Podle různých vysoce reflexních materiálů upravte parametry, jako je výkon laseru, frekvence pulzů a rychlost skenování, abyste dosáhli nejlepšího řezného efektu.

Průhledný materiál

Toxické materiály

Některé toxické materiály, jako je fluorid a kyanid, mohou během procesu řezání laserem produkovat toxické plyny nebo škodlivý prach, což může vážně poškodit obsluhu a životní prostředí. Z důvodu ochrany zdraví a bezpečnosti pracovníků by se proto laserové řezací stroje neměly používat k řezání takových toxických materiálů. Zde jsou některé běžné strategie zvládání:

- Větrací zařízení: V oblasti řezání zařiďte účinný ventilační systém, který rychle vypustí generované škodlivé plyny ven a provede ochranu životního prostředí.

- Použijte absorbent: Umístěte absorbent do oblasti řezání, aby absorboval toxické plyny a omezil difúzi plynu.

- Kryogenní řezání: Snižte teplotu během řezání a snižte množství organické hmoty uvolněné zplyňováním.

- Vyberte si alternativní materiály: Vyberte materiály, které neobsahují organická rozpouštědla, abyste snížili tvorbu toxických plynů při řezání laserem.

Kámen

Přestože laserové řezací stroje jsou široce používány na kovových a nekovových materiálech, účinek laserových řezacích strojů není ideální pro tvrdé materiály a materiály s vysokým obsahem minerálních látek, jako je mramor, žula, pískovec a další kameny. Kámen má totiž vysokou tepelnou vodivost a pro laserovou energii je obtížné soustředit se v krátkém čase na oblast řezu, takže řezání je obtížné a náchylné k prasklinám a nerovným řezným plochám. Zde jsou některá možná řešení:

- Optimalizace řezných parametrů: Pro různé kamenné materiály lze upravit parametry laserového řezacího stroje, jako je výkon, rychlost, hloubka zaostření atd., abyste dosáhli lepších výsledků řezání. Průběžnou optimalizací parametrů lze do určité míry překonat obtížnost řezání kamenů.

- Pomocné způsoby zpracování: U kamenů, které se obtížně řezají laserem, lze uvažovat o jiných způsobech zpracování, jako je mechanické řezání, řezání vodním paprskem apod. Tyto způsoby se dokážou lépe vyrovnat se speciálními vlastnostmi kamene a dosáhnout přesného řezání.

- Předúprava materiálu: Před řezáním laserem lze kámen předem upravit, jako je předehřev, předsegmentace atd., aby se snížily ztráty energie při řezání a zlepšila se účinnost a kvalita řezání.

- Výběr materiálu: Během fáze plánování projektu lze vybrat vhodné materiály na základě vlastností kamene, aby se zabránilo použití kamenů, které nejsou vhodné pro řezání laserem, čímž se sníží výskyt problémů s řezáním.

Polyethylen s vysokou hustotou

Vysokohustotní polyetylen snadno vytváří při řezání laserem adhezivní plyn, který způsobuje nárůst nástavců na řezné ploše a ovlivňuje kvalitu řezu. Kromě toho HDPE také produkuje toxické plyny během procesu řezání, což představuje hrozbu pro životní prostředí a obsluhu. Zde je vysvětlení, jak tyto problémy vyřešit.

Pro snížení produkce lepkavého plynu:

- Optimalizujte parametry řezání: Upravte parametry, jako je výkon laseru, rychlost skenování a ohnisková vzdálenost, abyste snížili akumulaci tepla v oblasti řezání, a tím omezili tvorbu adhezního plynu.

- Profukování pomocného plynu: Během procesu řezání může zavedení pomocného plynu (jako je dusík) pomoci rychle odfouknout generovaný plyn a snížit jeho zadržování v oblasti řezání.

Abyste zabránili uvolňování toxických plynů:

- Větrací zařízení: V oblasti řezání instalujte zařízení pro nucenou ventilaci, aby se rychle vypouštěly vytvořené toxické plyny. Použijte systém úpravy plynu k filtrování a zpracování vypouštěných plynů, aby se snížila koncentrace plynu.

- Osobní ochranná opatření: Obsluha by měla používat vhodné ochranné prostředky, jako jsou respirátory, ochranné brýle atd., aby se snížila expozice toxickým plynům.

Reaktivní materiály

Vícevrstvé kompozity

Vícevrstvé kompozitní materiály jsou obvykle vyrobeny z vrstev různých materiálů, jako jsou kompozity vyztužené uhlíkovými vlákny. Vzhledem k rozdílné tepelné vodivosti a optickým vlastnostem různých materiálů je laser náchylný k vytváření nestabilních řezných efektů během procesu řezání, což může vést k odlupování, prasklinám a dalším problémům. Stále však existují způsoby, jak se s těmito omezeními vypořádat:

- Optimalizace řezných parametrů: Upravte parametry laserového řezacího stroje, jako je výkon laseru, rychlost skenování atd., aby se přizpůsobily charakteristikám různých vrstev materiálu. Prostřednictvím rozumného nastavení parametrů lze do určité míry zlepšit řezný účinek.

- Použití pomocného plynu: Použití vhodného pomocného plynu, jako je dusík, kyslík atd., může hrát roli při chlazení a proplachování během procesu řezání, snížení vedení tepla mezi vrstvami materiálu, a tím zlepšení řezného účinku.

- Výběr laserového zdroje: Pro vícevrstvé kompozitní materiály lze zvolit laserový zdroj specifické vlnové délky, aby se zvýšila absorpční kapacita určitého materiálu pro lepší řezání.

- Proces předúpravy: Před řezáním lze pro předúpravu použít jiné metody, jako je mechanické zpracování, tepelné zpracování atd., aby se snížil rozdíl mezi vrstvami materiálu a tím se zlepšil účinek řezání laserem.

Bezpečnostní opatření při řezání laserem

Materiálová kompatibilita

- ověřte, zda je řezaný materiál kompatibilní s procesem řezání laserem. Některé materiály mohou při řezání laserem vydávat toxické výpary nebo reagovat nepředvídatelně, takže si uvědomte specifická nebezpečí spojená s materiály, které používáte.

- pochopit omezení laserových řezacích strojů, pokud jde o tloušťku a typ materiálu.

Osobní ochranné prostředky (OOP)

- Vždy používejte laserové ochranné brýle určené pro specifickou vlnovou délku používaného laseru. Tyto brýle účinně chrání oči před potenciální expozicí laserovým paprskem.

- Nenoste volné nebo hořlavé oblečení, abyste předešli nebezpečí požáru. Zvažte nošení vhodného ochranného oděvu (včetně dlouhých rukávů a kalhot), abyste chránili pokožku před potenciálními laserovými odrazy nebo jiskrami.

- nošení obuvi s uzavřenou špičkou může chránit vaše nohy před padajícími předměty nebo potenciálními nebezpečími.

Školení a certifikace

- Zajistěte, aby pracovníci používající laserové řezací stroje byli náležitě vyškoleni a certifikováni pro bezpečnou obsluhu zařízení. Školení by mělo zahrnovat nejen obsluhu stroje, ale také bezpečnostní protokoly a nouzové postupy.

Větrání a odvod kouře

- Pracoviště by mělo udržovat dostatečné větrání, aby se eliminoval kouř a plyn vznikající během procesu řezání laserem. K odvedení kouře z pracovního prostoru použijte výfukový systém. Dodržujte místní předpisy a směrnice pro ventilaci a kontrolu emisí.

- zajistit pravidelnou údržbu výfukových systémů a filtrů, aby se zabránilo usazování potenciálně škodlivých částic.

Údržba a kontrola

- pravidelně kontrolujte laserový řezací stroj, zda nevykazuje známky opotřebení, poškození nebo nesprávné funkce. Okamžitě řešte jakékoli problémy s údržbou nebo opravou, abyste předešli nehodám.

- Udržujte laserový řezací stroj čistý a odstraňte veškeré nečistoty nebo materiál, který se mohl nahromadit v pracovní oblasti.

Bezpečnostní prvky stroje

- Rozumím tomu, kde je na stroji tlačítko nouzového zastavení a jak jej používat. Zajistěte, aby všichni operátoři byli vyškoleni pro nouzové použití.

- Označte oblasti laserového řezání a stroje výstražnými značkami a štítky, které označují potenciální nebezpečí a požadovaná bezpečnostní opatření.

Nouzové postupy

- Stanovte jasné nouzové postupy a zajistěte, aby s nimi byli seznámeni všichni operátoři. To by mělo zahrnovat opatření, která mají být přijata v případě požáru, poruchy stroje nebo zranění osob.

- Stanovte jasné nouzové postupy a únikové cesty.

- lZveřejněte nouzové kontaktní informace a postupy na nápadném místě.

Shrnout

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.