Přehled laserového svařování

Co je laserové svařování?

Laserové svařování je přesný a účinný proces spojování, který využívá vysoce zaostřený laserový paprsek k ohřevu a tavení materiálů. Laserový paprsek generuje koncentrovaný zdroj tepla, který umožňuje úzké, hluboké svary s minimálními tepelně ovlivněnými zónami (HAZ). Laserové svařování funguje ve dvou hlavních režimech, v závislosti na hustotě výkonu a vlastnostech materiálu:

- Svařování v režimu klíčové dírky: V tomto režimu laserový paprsek s vysokou hustotou odpařuje materiál a vytváří úzkou, hlubokou klíčovou dírku naplněnou roztaveným kovem a párou. Klíčová dírka funguje jako vedení pro laserovou energii, což umožňuje hlubokou penetraci a svary s vysokým poměrem stran. Tento režim je ideální pro aplikace vyžadující hluboké a úzké svary, například v automobilovém a leteckém průmyslu.

- Kondukční režim svařování: Tento režim se vyskytuje při nižších výkonových hustotách ve srovnání se svařováním klíčovou dírkou, kde laser ohřívá materiál, aniž by jej odpařoval. Vedením tepla z povrchu vzniká mělká širší svarová lázeň. Kondukční svařování je vhodné pro tenké materiály nebo tam, kde je požadován minimální průvar a přívod tepla.

Výhody laserového svařování

Laserové svařování nabízí několik výhod, díky nimž je výhodnější oproti tradičním metodám svařování:

- Přesnost a přesnost: Koncentrovaný laserový paprsek umožňuje přesné ovládání a vytváří přesné svary s minimálním zkreslením.

- Vysokorychlostní zpracování: Vysoká hustota energie laseru umožňuje vysoké rychlosti svařování, zvyšuje produktivitu a zkracuje doby cyklu.

- Minimální tepelně ovlivněná zóna: Snížený tepelný rozptyl minimalizuje zkreslení, díky čemuž je laserové svařování vhodné pro jemné nebo tenké součásti.

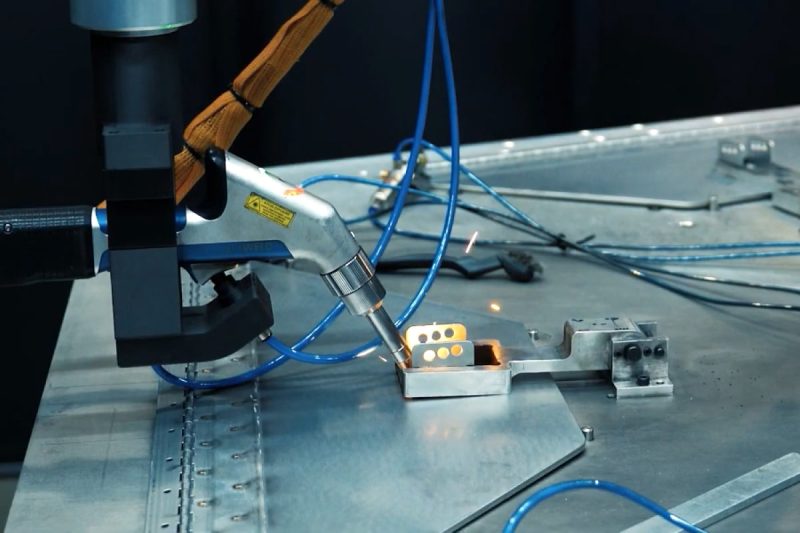

- Schopnost automatizace: Laserové svařování lze snadno integrovat do automatizovaných systémů a robotických ramen, což zvyšuje efektivitu pro velkoobjemovou výrobu.

- Všestrannost materiálu: Schopnost svařovat širokou škálu kovů a slitin, včetně obtížně svařitelných materiálů, jako je titan a nerezová ocel.

- Bezkontaktní proces: Není vyžadován žádný fyzický kontakt, což snižuje opotřebení nástrojů a eliminuje riziko kontaminace elektrod.

Aplikace laserového svařování

Laserové svařování se používá v mnoha průmyslových odvětvích díky svým jedinečným schopnostem a přesnosti:

- Automobilový průmysl: Používá se pro svařování panelů karoserie automobilů, ozubených kol, součástí převodovek a výfukových systémů, kde je kritická vysoká přesnost a rychlost.

- Letecký průmysl: Vhodné pro svařování lehkých, vysoce pevných součástí, jako jsou lopatky turbín, konstrukční díly a součásti motoru.

- Elektronický průmysl: Ideální pro mikrosvařování jemných obvodů, konektorů a krytů v elektronických zařízeních.

- Výroba lékařských zařízení: Používá se pro svařování složitých lékařských zařízení, chirurgických nástrojů a implantovatelných součástí, kde je prvořadá přesnost a čistota.

- Šperky a umění: Umožňuje složité opravy a výrobu složitých návrhů šperků a uměleckého zpracování kovů.

- Průmyslová výroba: Používá se při spojování plechů, potrubí a těžkých konstrukčních součástí v různých průmyslových odvětvích.

Běžné svařovací vady při laserovém svařování

Pórovitost

Příčiny

- Znečištění povrchu: Olej, mastnota, vlhkost a rez na povrchu obrobku mohou při zahřátí vytvářet plyn, což vede k zachycení bublin ve svaru.

- Problémy s ochranným plynem: Nedostatečné pokrytí ochranným plynem, nízké průtoky nebo nevhodný typ plynu mohou vést ke kontaminaci atmosféry, jako je průnik kyslíku a dusíku, které tvoří plynové kapsy.

- Složení materiálu: Vysoké koncentrace vodíku, síry, uhlíku nebo jiných nečistot v základním kovu mohou vést k vývoji plynu během svařování.

- Rychlé chlazení: Rychlé tuhnutí roztavené lázně může zachytit plyn dříve, než unikne.

Řešení

- Čištění povrchu: Před svařováním obrobky důkladně očistěte, odstraňte nečistoty, jako je mastnota, olej a rez.

- Optimalizovaný tok ochranného plynu: Používejte vhodné ochranné plyny, jako je argon nebo helium, zajišťující správný průtok a pokrytí pro ochranu svarové lázně.

- Výběr materiálu a příprava: Vyberte materiály s nízkým obsahem nečistot a proveďte předsvařovací úpravy, jako je odplynění.

- Ladění parametrů: Upravte parametry laseru tak, aby bylo umožněno kontrolované chlazení a plyny měly čas uniknout.

Praskání

Typy praskání

- Praskání za tepla: Vzniká při vysokých teplotách během tuhnutí v důsledku tahového napětí nebo segregace nečistot (např. síry).

- Praskání za studena: Vzniká po ochlazení, často spojené s vodíkovým zkřehnutím, zbytkovým napětím nebo nevhodným složením materiálu.

Příčiny

- Vysoké teplotní gradienty: Rychlé cykly ohřevu a chlazení mohou způsobit zbytková napětí, která podporují praskání.

- Složení materiálu: Některé slitiny, zejména ty s vysokým obsahem síry nebo uhlíku, jsou náchylnější k praskání.

- Nečistoty: Prvky jako síra a fosfor se mohou na hranicích zrn segregovat a oslabovat strukturu.

- Absorpce vodíku: Vodík přiváděný vlhkostí, kontaminovaným ochranným plynem nebo obecným kovem může vést ke zpožděnému praskání.

Řešení

- Předehřev a tepelné zpracování po svařování: Předehřejte obrobek, abyste snížili teplotní gradienty, a proveďte tepelné zpracování po svařování, abyste zmírnili zbytková pnutí.

- Kontrola materiálu: Vybírejte materiály s nízkou úrovní nečistot a optimalizujte jejich chemické složení, abyste snížili náchylnost k prasklinám.

- Kontrola vodíku: Sušte materiály a používejte procesy s nízkým obsahem vodíku, jako je použití suchých ochranných plynů a vyhýbání se vlhkosti.

- Techniky uvolnění napětí: Používejte přípravky a správné návrhy spojů, abyste minimalizovali koncentraci napětí.

Podříznutí

Příčiny

- Nadměrný tepelný příkon: Vysoký výkon laseru nebo pomalé rychlosti pohybu mohou způsobit místní roztavení a ztrátu materiálu bez dostatečného množství přídavného kovu.

- Nesprávný úhel paprsku: Nesprávné vyrovnání laserového paprsku vzhledem ke spoji může vést spíše k odstranění materiálu než ke spojení.

- Nesprávné zaostření: Nepřesné laserové zaostření může nerovnoměrně koncentrovat energii.

Řešení

- Optimalizace tepelného vstupu: Upravte výkon laseru, rychlost pohybu a průměr paprsku pro řízení distribuce tepla.

- Zarovnání paprsku: Správně vyrovnejte laserový paprsek se spojem, abyste zajistili rovnoměrné roztavení a plnění.

- Svařovací technika: Upravte úhel a polohu laseru, abyste snížili ztráty materiálu.

Nedostatek fúze

Příčiny

- Nedostatečný tepelný příkon: Nízký výkon laseru nebo nadměrná rychlost pohybu mohou zabránit úplnému spojení základních materiálů.

- Nesprávná příprava spoje: Špatné lícování, mezery nebo nesouosost mezi obrobky mohou bránit úplnému spojení.

- Kontaminace: Povrchové oxidy, špína nebo jiné kontaminanty mohou působit jako bariéry pro fúzi.

Řešení

- Zvyšte tepelný příkon: Použijte dostatečný výkon laseru nebo snižte cestovní rychlost, abyste dosáhli správného spojení.

- Zlepšení uchycení spoje: Zajistěte správné vyrovnání a lícování mezi obrobky pro konzistentní pronikání svaru.

- Čištění povrchu: Odstraňte oxidy, oleje a další nečistoty ze svařovaných povrchů.

Neúplná penetrace

Příčiny

- Nízký výkon laseru: Nedostatečný vstup energie k úplnému roztavení v tloušťce materiálu.

- Vysoká rychlost pojezdu: Laser se pohybuje příliš rychle na to, aby spoj zcela zahřál a roztavil.

- Nesprávné zaostření paprsku: Nesprávné zaostření laseru může vést k mělké penetraci.

Řešení

- Zvýšení výkonu laseru: Upravte nastavení výkonu tak, aby bylo zajištěno úplné proniknutí skrz spoj.

- Snížení rychlosti pojezdu: Ponechte laseru více času na zahřátí a roztavení materiálu.

- Správné zaostření paprsku: Správně zaostřete laser, abyste dosáhli konzistentní hloubky průniku.

Cákanec

Příčiny

- Nadměrný výkon laseru: Nastavení vysokého výkonu může způsobit prudký var roztavené lázně.

- Nečistoty: Povrchové nečistoty mohou reagovat s teplem a způsobit rychlé odpařování.

- Nesprávný ochranný plyn: Nedostatečné stínění může umožnit oxidaci, která způsobí rozstřikování.

Řešení

- Úprava parametrů laseru: Snižte výkon laseru a optimalizujte nastavení pulzu, abyste zabránili nadměrnému přísunu energie.

- Čištění povrchu: Před svařováním se ujistěte, že povrchy nejsou znečištěné.

- Optimalizace ochranného plynu: Používejte vhodný ochranný plyn a udržujte správné průtoky.

Nepravidelnosti svarové housenky

Příčiny

- Nekonzistentní rychlost pojezdu: Kolísání rychlosti vede k nerovnoměrnému přívodu tepla.

- Variabilita výkonu laseru: Změny výstupního výkonu mohou vést k nekonzistentnímu tavení.

- Nesprávné zaostření paprsku: Nesprávné zaostření vede k nerovnoměrnému rozložení energie.

Řešení

- Udržujte stálou rychlost pojezdu: Zajistěte rovnoměrnou rychlost během procesu svařování.

- Stabilizace výstupního výkonu: Používejte stabilní zdroj energie pro udržení konzistentního výkonu laseru.

- Upravte zaostření paprsku: Zajistěte správné vyrovnání a zaostření paprsku pro rovnoměrné dodání energie.

Propalování

Příčiny

- Nadměrný tepelný příkon: Vysoký výkon laseru nebo nízká rychlost pohybu mohou vést k nadměrnému tání.

- Tenký materiál: Tenké plechy jsou náchylnější k propálení.

- Nesprávné zaostření paprsku: Koncentrace energie na malou plochu může zhoršit tání.

Řešení

- Snížit tepelný příkon: Snižte výkon laseru nebo zvyšte cestovní rychlost.

- Rozšířené zaostření paprsku: Distribuujte energii laseru rovnoměrněji.

- Použijte vhodnou tloušťku materiálu: Přizpůsobte tloušťku materiálu požadavkům na svařování.

Deformace a zkreslení

Příčiny

- Tepelné napětí: Rychlé cykly zahřívání a ochlazování způsobují expanzi a kontrakci.

- Tenké materiály: Více náchylné k deformaci a ohýbání.

- Nadměrný tepelný příkon: Vysoký příkon energie může vést k vážnému zkreslení.

Řešení

- Optimalizace tepelného vstupu: Použijte řízené parametry laseru k minimalizaci nadměrného tepla.

- Upínání a upínání: Držte obrobky na místě pomocí přípravků, abyste snížili pohyb.

- Vyvážené svařování: Používejte techniky, které vyvažují zahřívání a minimalizují stres.

Oxidace a změna barvy

Příčiny

- Nedostatečný ochranný plyn: Nízký průtok plynu nebo nedostatečné pokrytí může vystavit svarovou lázeň působení vzduchu.

- Nesprávné složení plynu: Nesprávný výběr ochranného plynu nemusí zabránit oxidaci.

- Nečistoty: Povrchové nečistoty mohou reagovat a způsobit oxidaci.

Řešení

- Zajistěte správné stínění: K ochraně svarové lázně používejte adekvátní proud ochranného plynu.

- Zvolte vhodné složení plynu: Vyberte si ochranný plyn, který účinně zabraňuje oxidaci (např. argon).

- Čištění povrchu: Důkladně čistěte povrchy obrobku, abyste minimalizovali reakce během svařování.

Faktory ovlivňující vady svařování

Vlastnosti materiálu

Vlastnosti svařovaných materiálů hrají významnou roli při určování kvality svaru a pravděpodobnosti vzniku vad.

- Tepelná vodivost: Materiály s vysokou tepelnou vodivostí, jako je hliník, mají tendenci rychle odvádět teplo, což vyžaduje vyšší výkon laseru nebo nižší cestovní rychlosti k dosažení dostatečné penetrace a fúze. Nedostatečná kontrola může vést k defektům, jako je nedostatečná fúze nebo neúplná penetrace.

- Bod tání: Materiály s různými body tání vyžadují různé parametry laseru. Například titan má vysokou teplotu tání a vyžaduje větší vstup energie, zatímco materiály s nízkou teplotou tání, jako je zinek, mohou trpět propálením, pokud nejsou pečlivě spravovány.

- Odrazivost: Vysoce reflexní materiály, jako je měď a některé slitiny hliníku, mohou odrážet část energie laseru, čímž se snižuje efektivní tepelný příkon. To může mít za následek neúplnou fúzi, nekonzistentní průnik nebo rozstřik, protože odražená energie může ovlivnit okolní oblasti.

- Složení materiálu a nečistoty: Prvky jako síra, fosfor a vodík v materiálu mohou zvýšit pravděpodobnost defektů, jako je pórovitost a praskání. Například vysoký obsah vodíku může způsobit poréznost, zatímco síra a fosfor zvyšují riziko praskání za tepla. Výběr materiálů s nízkou úrovní nečistot nebo provedení předsvařovacích úprav může pomoci tyto problémy zmírnit.

Parametry svařování

Správný výběr a kontrola parametrů laserového svařování jsou klíčové pro prevenci defektů. Mezi klíčové parametry patří:

- Výkon laseru: Adekvátní výkon laseru je nezbytný pro dosažení plné penetrace a splynutí. Nedostatečný výkon může vést k nedostatečnému spojení nebo neúplnému proniknutí, zatímco nadměrný výkon může způsobit propálení, rozstřik a deformaci.

- Rychlost pojezdu: Rychlost pojezdu ovlivňuje tepelný příkon na jednotku délky svaru. Příliš vysoká rychlost může bránit tomu, aby se materiál adekvátně zahříval, což má za následek vady, jako je nedostatečná fúze a neúplná penetrace. Naopak příliš pomalá rychlost může způsobit nadměrný přívod tepla, což vede k propálení a deformaci.

- Zaostření paprsku: Správné zaostření paprsku je nezbytné pro koncentraci energie. Nesprávné vyrovnání nebo nesprávná poloha ohniska může vést k nedostatečné penetraci, nepravidelným profilům housenky a poréznosti svaru. Pro hlubokou penetraci je nutný zaostřený paprsek s malou velikostí bodu, zatímco rozostřený paprsek může být vhodný pro širší, mělké svary.

- Doba trvání pulzu (u pulzního laserového svařování): Doba trvání pulzu ovlivňuje množství energie dodané v každém pulzu. Krátké pulsy snižují přívod tepla a minimalizují riziko deformace, díky čemuž jsou ideální pro jemné nebo na teplo citlivé materiály. Delší pulzy umožňují větší penetraci, ale mohou zvýšit riziko defektů, jako je rozstřik a poréznost.

Návrh spoje

Návrh a příprava spoje může významně ovlivnit kvalitu svaru a pravděpodobnost vzniku vad.

- Tolerance lícování: Správné lícování spoje je nezbytné pro dosažení stálé kvality svaru. Mezery nebo nesouosost mezi obrobky mohou mít za následek nedostatečné spojení, pórovitost nebo nekonzistentní průnik. Těsné uchycení umožňuje lepší kontrolu nad tavnou lázní a minimalizuje riziko defektů.

- Typ spoje: Různé typy spojů (např. tupý, přeplátovaný, koutový) vyžadují různé techniky a parametry laserového svařování. Například tupé spoje se špatným vyrovnáním mohou vést k podříznutí nebo nedostatečnému spojení, zatímco přeplátované spoje s nadměrným překrytím mohou způsobit rozstřik a nedostatečné spojení.

- Přístupnost: Ve složitých strukturách může omezený přístup ke kloubu omezit dosah laserového paprsku, což vede k neúplnému spojení nebo nepravidelné tvorbě kuliček. U spojů s omezenou dostupností je nutné správné upevnění a laserové vyrovnání.

- Příprava a čištění: Správná příprava a čištění oblasti spáry jsou zásadní, protože povrchové nečistoty mohou vést k poréznosti, praskání a rozstřiku. Čištěním se odstraní oxidy, oleje a další nečistoty, které mohou interferovat s tavením a způsobit defekty.

Environmentální faktory

Podmínky prostředí v oblasti svařování mohou přímo ovlivnit kvalitu svaru a výskyt vad.

- Okolní teplota: Svařování při extrémních teplotách, buď příliš studených nebo příliš horkých, může ovlivnit rychlost ochlazování svaru a vést k tepelnému namáhání a praskání. Studené prostředí může například způsobit rychlé ochlazení, což vede ke křehkým svarům a prasklinám.

- Vlhkost a vlhkost: Vlhkost v prostředí může vnášet vodík do svarové lázně, čímž se zvyšuje riziko poréznosti a praskání způsobeného vodíkem. Svařování v suchém kontrolovaném prostředí nebo přijímání opatření k zabránění vystavení vlhkosti je nezbytné pro vysoce kvalitní svary.

- Kvalita a průtok ochranného plynu: Ochranný plyn chrání lázeň roztaveného svaru před atmosférickou kontaminací. Nedostatečný průtok ochranného plynu nebo použití plynu s nízkou čistotou může vést k oxidaci, poréznosti a změně barvy. Kromě toho by měly být použity ochranné plyny, jako je argon a helium, na základě požadavků na materiál, aby se zabránilo kontaminaci.

- Vibrace a pohyb: Vibrace okolního prostředí nebo pohyby v nastavení svařování mohou vést k nekonzistentním svarovým housenkám a jiným defektům. Stabilní upevnění a minimalizace vnějšího pohybu jsou nezbytné pro zajištění konzistentních výsledků.

Další úvahy a osvědčené postupy

Správný výběr materiálu

Výběr správných materiálů pro laserové svařování je nezbytný pro dosažení vysoce kvalitních svarů a minimalizaci vad.

- Kompatibilita materiálu: Ujistěte se, že základní materiály jsou kompatibilní s laserovým svařováním. Různé materiály reagují na laserovou energii odlišně v důsledku změn v bodech tání, tepelné vodivosti a odrazivosti. Například reflexní materiály, jako je hliník, mohou vyžadovat speciální opatření ke snížení odrazu a optimalizaci absorpce tepla.

- Čistota materiálu: Používejte materiály s nízkým obsahem nečistot, jako je síra a fosfor, které mohou přispívat k poréznosti, praskání a dalším defektům.

- Tloušťka materiálu: Zvažte tloušťku svařovaných materiálů, protože ovlivňuje požadovaný výkon laseru a tepelný příkon.

Typ a nastavení laseru

Výběr vhodného typu laseru a jemné doladění jeho nastavení jsou rozhodující faktory pro úspěšné laserové svařování.

- Typ laseru: Vyberte si mezi kontinuálními (CW) a pulzními lasery podle aplikace. CW lasery jsou ideální pro vysokorychlostní svařování, zatímco pulzní lasery jsou vhodné pro jemné nebo na teplo citlivé součásti.

- Nastavení výkonu a rychlosti: Optimalizujte výkon laseru, rychlost pohybu a trvání pulzu, abyste dosáhli požadované penetrace, minimalizovali vady, jako je rozstřik nebo poréznost, a řídili přívod tepla.

- Zaostření a umístění paprsku: Správné vyrovnání a zaostření paprsku jsou zásadní pro rovnoměrné rozložení energie a konzistentní svary.

Návrh a přizpůsobení kloubů

Správná konstrukce spoje a sesazení zajišťuje konzistentní kvalitu svaru a snižuje pravděpodobnost defektů, jako je nedostatek fúze, poréznost a nesouosost.

- Tolerance lícování: Ujistěte se, že spoje mají těsné a konzistentní lícování, čímž se minimalizují mezery, které by mohly vést k nerovnoměrnému spojení nebo poréznosti.

- Dostupnost spojů: Navrhněte spoje tak, aby umožňovaly snadný přístup laserového paprsku, čímž se minimalizuje riziko neúplného spojení nebo nepravidelných kuliček.

- Příprava spár: Řádně očistěte a připravte povrchy spár k odstranění nečistot, jako jsou oleje, oxidy a jiné nečistoty.

Výběr ochranného plynu

Ochranný plyn chrání roztavenou svarovou lázeň před atmosférickou kontaminací, zabraňuje oxidaci, pórovitosti a dalším defektům.

- Typ plynu: Vyberte vhodné ochranné plyny, jako je argon, helium nebo směsi, na základě základního materiálu a požadovaných svarových charakteristik. Například argon se často používá pro nerezovou ocel, zatímco helium může zlepšit penetraci u silnějších materiálů.

- Průtok: Zajistěte, aby průtok ochranného plynu byl dostatečný k pokrytí svarové lázně bez turbulencí nebo nedostatečného pokrytí.

- Čistota: Použijte vysoce čistý ochranný plyn, abyste zabránili kontaminaci.

Úpravy před a po svařování

Úpravy před a po svaru mohou výrazně snížit pravděpodobnost defektů a zlepšit celkovou kvalitu svaru.

- Čištění před svařováním: Důkladně očistěte obrobky, abyste odstranili nečistoty, jako jsou oleje, rez a vlhkost, které mohou vést k poréznosti, praskání a dalším defektům.

- Předehřev: Předehřívání materiálů, zejména těch, které jsou náchylné k praskání, může snížit teplotní gradienty a minimalizovat zbytková napětí.

- Tepelné zpracování po svařování: Provádějte tepelné zpracování po svařování, jako je žíhání nebo uvolnění napětí, abyste snížili zbytková napětí a zlepšili mechanické vlastnosti svaru.

Školení operátorů

Kvalifikovaní operátoři hrají klíčovou roli při zajišťování konzistentních, vysoce kvalitních laserových svarů.

- Školení techniky: Vyškolte operátory ve správném zacházení s laserovým svařovacím zařízením, včetně polohování, řízení rychlosti a nastavování parametrů.

- Identifikace závad: Vzdělávejte operátory, aby rozpoznali běžné závady, jejich příčiny a jak provést nezbytné úpravy, aby se zabránilo opakování.

- Bezpečnostní protokoly: Zajistěte, aby byli operátoři proškoleni o laserových bezpečnostních postupech, aby chránili sebe i pracovní prostředí.

Údržba vybavení

Pravidelná údržba laserového svařovacího zařízení je nezbytná pro zajištění konzistentního výkonu a prevenci závad.

- Čištění optiky: Pravidelně čistěte čočky, zrcadla a další optické součásti, abyste zachovali kvalitu a přesnost paprsku.

- Kalibrace: Pravidelně kalibrujte laserové systémy, abyste zajistili přesný výkon, vyrovnání paprsku a zaostření.

- Kontrola součástí: Zkontrolujte a vyměňte opotřebované nebo poškozené součásti, jako jsou trysky a čočky, abyste zachovali konzistenci svaru.

Monitorování procesu

Monitorování a kontrola procesu jsou zásadní pro dosažení konzistentních svarů bez vad.

- Monitorování v reálném čase: Použijte senzory a monitorovací systémy k detekci a opravě odchylek v parametrech svařování, jako jsou kolísání výkonu, rychlost posuvu a zaostření paprsku, v reálném čase.

- Záznam dat: Zaznamenávejte parametry a výsledky svařování, abyste mohli analyzovat trendy, identifikovat základní příčiny defektů a implementovat opatření k neustálému zlepšování.

- Kontroly kvality: Provádějte pravidelné kontroly, včetně metod nedestruktivního testování (NDT), abyste ověřili kvalitu svaru.

souhrn

Získejte řešení pro laserové svařování

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.