Jaké vady svařování se mohou vyskytnout při laserovém svařování? Jak to vyřešit?

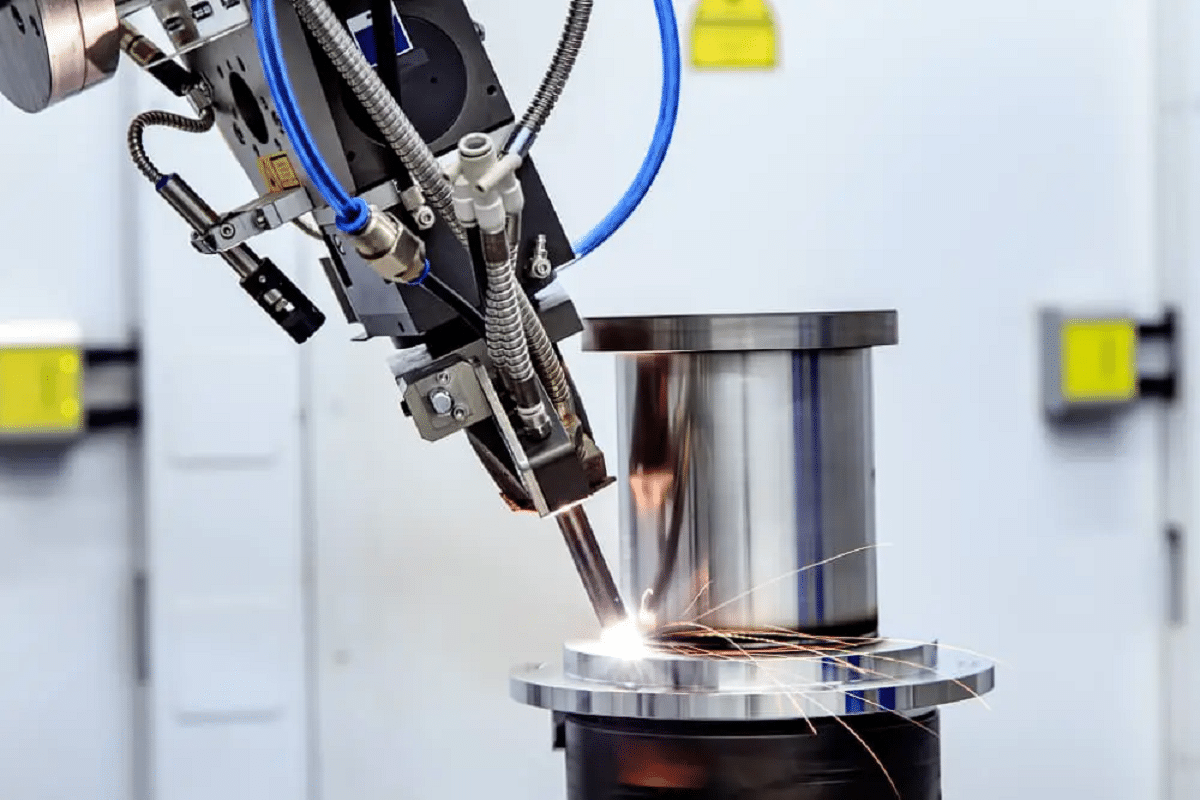

Laserové svařování je široce používáno v různých průmyslových odvětvích díky jeho výhodám vysoké účinnosti, vysoké přesnosti, dobrému účinku a snadné integraci automatizace. Hraje důležitou roli v průmyslové výrobě a výrobě, včetně vojenského, lékařského, leteckého a kosmického průmyslu, nové energetiky a dalších průmyslových odvětví. Jakákoli metoda zpracování, pokud její principy a procesy nejsou správně pochopeny, může způsobit vady nebo vadné produkty a laserové svařování není výjimkou. Chcete-li maximalizovat hodnotu laserového svařování a vyrobit kvalitní produkt s bezchybným vzhledem, je důležité těmto úskalím porozumět a naučit se, jak se jim vyhnout.

Obsah

Principy laserového svařování

Laserové svařování je jednou z důležitých aplikací technologie laserového zpracování materiálů. Laserové svařování funguje ve dvou zásadně odlišných režimech: svařování s omezeným vedením a svařování hlubokých děr. Během procesu svařování dochází k vedení tepla, to znamená, že laserové záření ohřívá povrch a povrchové teplo se vedením tepla difunduje do interiéru. Řízením šířky laserového pulsu, energie, špičkového výkonu a opakovací frekvence, tavení prvku a dalších parametrů se na kovovém povrchu vytvoří specifická roztavená lázeň. Teplo roztaví materiál a vytvoří svarovou housenku mezi dvěma povrchy, čímž se svar dokončí.

Laserové svařování má vysokou přesnost svařování a kvalitu svařování. Protože samotný laser generuje velmi málo tepla, svarový šev vytvořený po laserovém svařování je také relativně malý, díky čemuž je laserové svařování zvláště vhodné pro tenčí materiály, jako je elektronika nebo těsnění ze skla/kovu. Zatímco při svařování silnějších materiálů vznikají mezi hranatými díly úzké a hluboké svary. Kromě toho může laser dosáhnout neuvěřitelně vysokých teplot (tisíce stupňů Celsia), takže dokáže vytvářet velmi pevné a odolné svary, které vydrží extrémní teploty a drsná prostředí.

Časté vady svařování při laserovém svařování a jak je řešit

Laserové svařování má výhody vysoké účinnosti, vysoké přesnosti, dobrého účinku, snadné automatizace, integrace atd., ale nesprávný provoz může také vést k vážným vadám kvality výrobků. Pouze pokud dobře porozumíme těmto vadám, může se naplno projevit hodnota laserového svařování a zpracovat výrobky s krásným vzhledem a vysokou kvalitou. Následuje 8 vad svařování, které se často vyskytují při svařování laserem.

Pórovitost

Póry jsou jednou z vad, které se při laserovém svařování mohou vyskytovat. Pórovitost při laserovém svařování může být způsobena kontaminací desky nebo povrchu nebo nedostatečným předčištěním, jako je mastnota, olej, oxidy, absorbovaná vodní pára, zbytky řezné kapaliny atd. Laserová svařovací lázeň je hluboká a úzká a rychlost chlazení je rychlý. Plyn generovaný v kapalné roztavené lázni nemá čas unikat kvůli znečištění povrchu a snadno se v něm tvoří póry. Laserové svařování se však rychle ochlazuje a vytvořené póry jsou obecně menší než při tradičním tavném svařování.

Abyste se vyhnuli poréznosti při laserovém svařování:

- zajistěte správný ochranný plyn: Použijte vysoce kvalitní ochranný plyn (obvykle směs argonu nebo helia), aby byla zajištěna dostatečná ochrana před atmosférickými plyny.

- optimalizujte proudění plynu: nastavte vhodný proud a směr ochranného plynu, abyste účinně chránili oblast svařování v co největší míře.

- Očistěte povrch obrobku: Důkladně očistěte povrch, který má být svařován, abyste odstranili veškeré nečistoty, jako je olej, mastnota, rez nebo nečistoty, abyste zabránili zachycení plynu. Podle potřeby používejte vhodné metody čištění, jako je čištění rozpouštědly, mechanické čištění nebo chemické čištění.

- Správná příprava spoje: Zajistěte správné usazení a vyrovnání spoje, abyste zabránili vytváření mezer, kde by se mohl zachytit plyn. Je-li to možné, použijte techniky zpětného proplachování, abyste zabránili zachycení plynu.

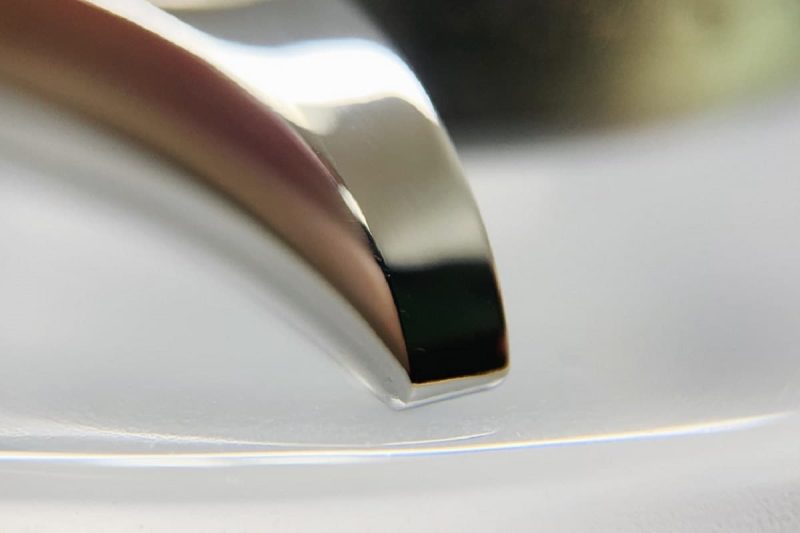

Podříznutí

Podříznutí je drážka nebo prohlubeň vytvořená na okraji svaru. Obvykle je způsobeno nadměrným příkonem tepla nebo rychlostí svařování. Když je rychlost svařování příliš vysoká, tekutý kov za malým otvorem ve středu svaru nemá čas na redistribuci a ztuhne na obou stranách svaru a vytvoří podříznutí.

Aby nedošlo k podříznutí při laserovém svařování:

- Optimalizace parametrů laseru: Upravte výkon laseru, trvání pulsu a polohu zaostření, abyste dosáhli správného přívodu tepla. Nepoužívejte příliš vysoký výkon nebo příliš rychlé svařování, protože to může způsobit přehřátí a podřezání.

- Udržujte stálou rychlost svařování: Ovládejte pohyb laserového paprsku nebo obrobku pro udržení konstantní rychlosti pojezdu. Rychlé změny otáček mohou způsobit nerovnoměrné rozložení tepla a tvorbu podříznutí.

- Správný návrh a lícování spoje: Zajistěte správnou přípravu spoje, včetně přesného lícování, správného úhlu zkosení a správné tolerance mezery. Udržování těsného uložení pomáhá předcházet nadměrnému natavování hran a snižuje podřezávání.

Praskliny ve svarech

Trhliny za horka při svařování označují trhliny vzniklé v oblasti s vysokou teplotou, když se kov ve svaru a tepelně ovlivněné zóně během procesu svařování ochladí na blízko čáry solidu. Obecně lze rozdělit na vysokoteplotní trhliny a nízkoteplotní trhliny. Během procesu laserového svařování je díky malému tepelnému příkonu laseru deformace po svařování malá a napětí generované svařováním je také malé, takže k vysokoteplotním trhlinám obecně nedochází. Vlivem různých materiálů a nevhodného výběru procesních parametrů se však objeví vysokoteplotní trhliny ve formě defektů.

Abyste se vyhnuli prasklinám ve sváru:

- řízení tepelného vstupu: Optimalizujte parametry laseru pro řízení tepelného vstupu a snížení tepelného namáhání. Vyhněte se nadměrnému hromadění tepla a rychlému ochlazování, které může způsobit prasknutí. Toho lze dosáhnout úpravou výkonu laseru a trvání pulzu nebo použitím technik tvarování pulzu.

- Předehřev a tepelné zpracování po svařování: Předehřátí obrobku před svařováním pomáhá snížit teplotní gradienty a pnutí a zlepšit svařitelnost. Techniky tepelného zpracování po svařování, jako je žíhání nebo odstraňování pnutí, lze také použít ke zmírnění zbytkového pnutí, zlepšení mechanických vlastností a snížení rizika praskání.

- Výběr výplňového materiálu: Použijte výplňový materiál se správným složením a tažností, aby odpovídal základnímu materiálu, abyste minimalizovali riziko praskání.

Neúplná fúze nebo nedostatek penetrace

Neúplné spojení neboli neúplné proniknutí nastává, když svarový kov plně nespojí se dřevem nebo nepronikne celou tloušťkou spoje.

Abyste se vyhnuli neúplné nebo neproniklé fúzi:

- optimalizujte parametry laseru: Upravte výkon laseru, trvání pulsu a polohu zaostření, abyste dosáhli správného splynutí a penetrace materiálu. Vyšší nastavení výkonu nebo úprava polohy zaostření může pomoci dosáhnout hlubšího pronikání.

- Příprava a montáž spoje: Zajistěte správný návrh a montáž spoje. Úhly drážek, tolerance mezer a techniky přípravy spoje by měly být zvoleny tak, aby podporovaly správné spojení a penetraci.

- Upravte rychlost svařování: Upravte rychlost svařování tak, aby byl umožněn dostatečný přívod tepla a pronikání do spoje. Optimalizace rychlosti svařování zajišťuje plnou interakci laserové energie s materiálem.

Splash

Rozstřik vznikající při laserovém svařování může vážně ovlivnit kvalitu povrchu svarového švu. Po svařování se na povrchu obrobku nebo materiálu může objevit mnoho kovových částic, což ovlivňuje nejen vzhled, ale také použití. Když je stříkání vážné, také znečistí a poškodí čočku.

Abyste zabránili rozstřiku při laserovém svařování:

- optimalizujte zaostření a polohu laserového paprsku: Správně nastavte polohu a tvar zaostření laserového paprsku, abyste dosáhli stabilního a přesného svařování. Vyhněte se nesprávnému vyrovnání nebo nestabilnímu zaostření laserového paprsku, což může způsobit rozstřikování.

- Používejte správný ochranný plyn a průtok: Zvolte správné složení ochranného plynu a průtok, aby byla zajištěna adekvátní ochrana. Ochranný plyn pomáhá předcházet oxidaci a kontaminaci svarové lázně a snižuje rozstřik. Průtok plynu je třeba upravit podle požadavků svařování.

- Očistěte povrch obrobku: Důkladně očistěte povrch obrobku a odstraňte veškeré znečištění, které může způsobit tvorbu rozstřiku.

Deformace

Deformace se týká deformace nebo ohýbání svařované konstrukce nebo obrobku v důsledku procesu svařování.

Abyste zabránili deformaci laserového svařování:

- Použijte správnou techniku fixace a upínání: Upevněte obrobek nebo konstrukci, abyste minimalizovali pohyb nebo deformaci během svařování. Přiměřená podpora a vyrovnání obrobku pomáhá udržovat rozměrovou stabilitu.

- předehřátí obrobku: Zvažte předehřátí obrobku, abyste snížili teplotní gradienty a minimalizovali zkreslení.

- řízené chlazení: Implementujte techniky řízeného chlazení, jako je použití chladičů nebo příslušenství, k regulaci rychlosti chlazení a minimalizaci teplotních gradientů.

Problémy tepelně ovlivněné zóny (HAZ).

Laserové svařování vytváří kolem svaru vysoce koncentrovanou tepelně ovlivněnou zónu. Tepelně ovlivněná zóna prochází tepelným cyklem a mikrostrukturálními změnami, které mohou mít za následek snížení pevnosti a změny tvrdosti materiálu.

Jak se vyhnout problémům s HAZ:

- Optimalizace parametrů laseru: Upravte parametry laseru tak, abyste minimalizovali velikost a hloubku tepelně ovlivněné zóny. To zahrnuje ovládání výkonu laseru, trvání pulzu a zaostření paprsku.

- Použití technik zametání nebo oscilace: Použití technik zametání nebo oscilace umožňuje rovnoměrnější rozložení tepla a snižuje koncentraci tepla ve specifických oblastech, čímž se minimalizují problémy spojené s zónami ovlivněnými teplem.

- provádět tepelné zpracování po svařování: Aplikujte vhodné procesy tepelného zpracování po svařování, jako je žíhání nebo odstranění pnutí, abyste zjemnili mikrostrukturu a snížili problémy spojené s tepelně ovlivněnou zónou. Tepelné zpracování pomáhá obnovit vlastnosti materiálu v tepelně ovlivněné zóně.

Weld Collapse

Zhroucení laserového svařování se týká vnitřní deformace nebo potopení svarového švu během procesu svařování. To se může stát z různých důvodů, jako je příliš vysoký výkon laseru, nedostatečná kontrola lázně taveniny, nedostatečná podpora materiálu, nesprávná montáž spojů, špatné tepelné řízení, problémy s výběrem materiálu a nedostatek monitorování a kontroly procesu.

Abyste předešli zborcení svaru:

- optimalizujte parametry laseru: snižte výkon laseru nebo hustotu energie, abyste zabránili nadměrnému tání okolních materiálů. Upravte výkon laseru, dobu trvání pulsu a tvar paprsku, abyste dosáhli rovnováhy mezi pronikáním a zabráněním nadměrného tání, které by mohlo vést ke kolapsu.

- Správná podpora materiálu: Zajistěte správnou podporu materiálu během svařování pomocí přípravků, přípravků nebo svorek, které udrží obrobek na místě a zajistí stabilitu. Zvažte použití podpěrných tyčí nebo chladičů k rozptýlení tepla a poskytnutí dodatečné podpory pro klouby.

- Zajistěte správnou montáž spoje: Správná sestava spoje pomáhá předcházet kolapsu. Před svařováním se ujistěte, že dosedací plochy jsou řádně připraveny a vyrovnány. Zvyšte pevnost a stabilitu spoje implementací správného návrhu spoje a technik přípravy hran.

- Správa tepelného vstupu: Ovládejte přívod tepla a správně řiďte tepelné cykly. Optimalizujte strategie skenování nebo pohybu, abyste rovnoměrně rozložili teplo a zabránili místnímu přehřátí. Implementujte techniky předehřívání nebo řízeného chlazení, abyste minimalizovali teplotní gradienty a snížili riziko kolapsu.

- Výběr materiálu a kompatibilita: Vyberte vhodné materiály a vzájemně kompatibilní svařovací parametry. Zvažte vlastnosti materiálu, jako je tepelná vodivost a bod tání, abyste zajistili správný přenos tepla a zabránili nadměrnému lokálnímu tání.

- Monitorování a řízení procesu: Implementujte systém monitorování a řízení procesu v reálném čase pro detekci známek kolapsu nebo odchylek od požadovaných parametrů svařování. Pomocí mechanismů zpětné vazby během svařování upravte parametry laseru, rychlost skenování nebo podporu materiálu. Přijměte pokročilé technologie, jako jsou adaptivní řídicí systémy nebo zpětnovazební řízení s uzavřenou smyčkou, abyste dosáhli konzistentních a stabilních svařovacích podmínek.

- Zajistěte správné ovládání lázně taveniny: Ovládejte velikost a tvar lázně taveniny úpravou parametrů laseru a rychlosti skenování. Používejte správné svařovací techniky, jako je svařování klíčové dírky nebo svařování v kondukčním režimu, abyste zajistili stabilní a kontrolovanou tvorbu svarové lázně.

Shrnout

S laserovým svařováním mohou být samozřejmě spojeny i další nedostatky. Kromě technických provozních problémů mohou některé vady vést ke změnám vlastností materiálu. Pouze správným pochopením defektů, které se mohou vyskytnout v procesu laserového svařování a příčin různých defektů, můžeme řešit abnormální problém svařování cílenějším způsobem.

AccTek Laser má širokou škálu laserové svařovací stroje, včetně přenosných, čištění a svařování Laserové svařovací stroje 3v1, vhodné pro svařování vašich plechů a trubek. Pokud hledáte stroj pro speciální aplikaci, AccTek Laser může být také vybaven vhodnými komponenty pro realizaci přizpůsobeného řešení podle požadavků zákazníka.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení