Konstrukční úvahy pro laserové řezání

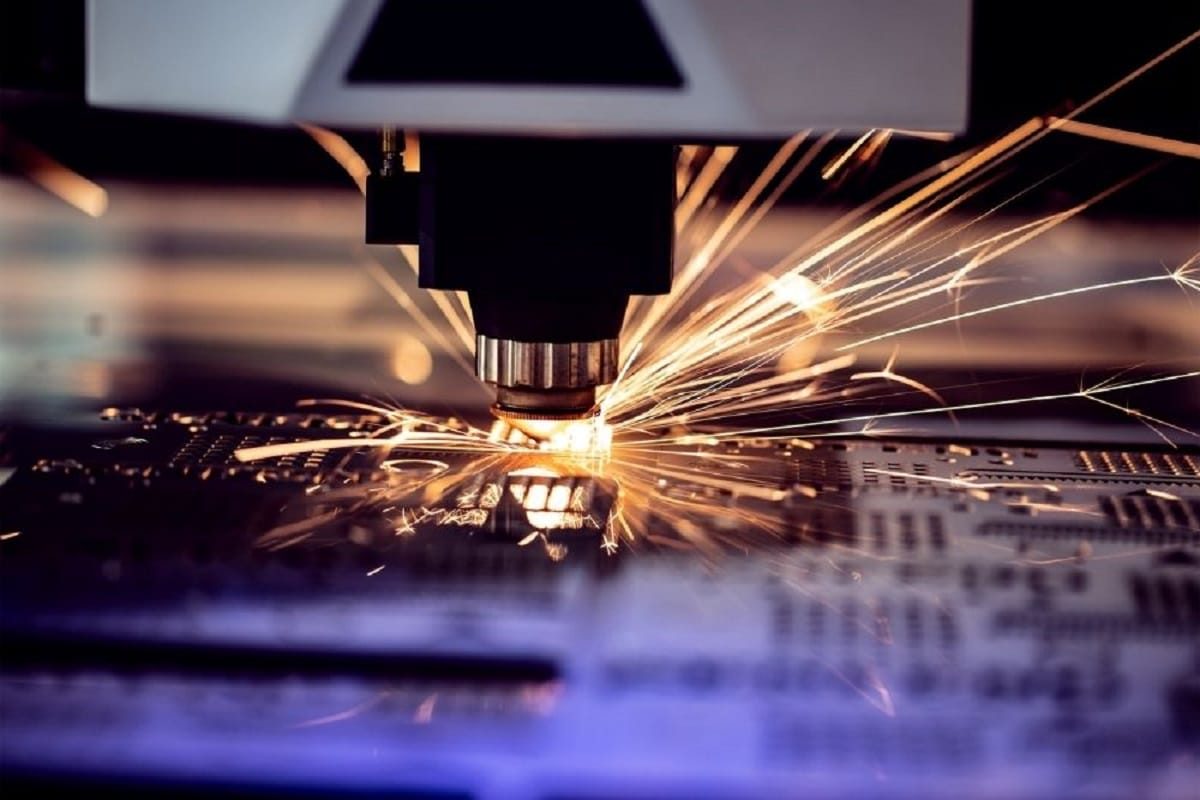

Řezání laserem se stala všestrannou a přesnou technologií s aplikacemi zahrnujícími průmyslová odvětví od výroby po umění a design. Jeho schopnost vytvářet složité vzory, detailní řezy a čisté hrany z něj zároveň činí první volbu pro mnoho projektů. Jako každý proces má však řezání laserem svůj vlastní soubor konstrukčních aspektů a omezení, které musí konstruktéři a inženýři překonat, aby dosáhli požadovaných výsledků řezání. V tomto článku tyto konstrukční faktory podrobně prozkoumáme.

Obsah

Úvahy o designu interiéru

Úvahy o designu interiéru pomocí technologie řezání laserem se zaměřují na specifické vlastnosti, tvary a vlastnosti samotného designu. Tyto úvahy pomáhají zajistit, aby se váš návrh dobře hodil pro technologii řezání laserem a mohou ovlivnit úspěch procesu řezání a kvalitu konečného produktu. Níže jsou uvedena klíčová hlediska návrhu interiéru při použití laserového řezání:

Uzavřené tvary a perforace

- Laserové řezání je nejúčinnější při práci s uzavřenými tvary nebo konturami. Protože tyto tvary udržují materiál stabilní během procesu řezání a usnadňují laseru přesné sledování.

- Pokud jsou v návrhu zahrnuty perforace (otvory), musíte se ujistit, že jsou od sebe dostatečně vzdáleny a jsou dostatečně velké, aby se zabránilo deformaci materiálu nebo obtížím při řezání. Zvažte tloušťku materiálu a možnosti laserového generátoru.

Rozměry a tolerance vlastností

Konstrukční prvky by měly být v souladu s funkčností laserového generátoru a tloušťkou použitého materiálu. Je třeba se zaměřit na následující aspekty:

- Rozměry prvku: Věnujte velkou pozornost prvkům ve vašem návrhu, jako jsou otvory, drážky a řezy. Ujistěte se, že mají vhodnou velikost pro tloušťku materiálu a možnosti laseru. Výkonové charakteristiky nemusí být dosažitelné nebo mohou vyžadovat specializované laserové zařízení.

- Tolerance: Zahrňte do svého návrhu vhodné tolerance, které zohlední šířku laserového paprsku (zářez) a případné odchylky materiálu. Správné tolerance pomáhají zajistit, aby díly po řezání přesně lícovaly.

Ostré rohy a vnitřní rádiusy

- Extrémně ostré rohy v designu mohou představovat problémy pro laserové řezání. Protože laserový paprsek má omezený průměr, má tendenci vytvářet mírné zaoblení.

- Chcete-li zlepšit přesnost řezání, zvažte přidání malých zaoblení nebo zaoblených rohů do vašeho návrhu. Ujistěte se, že vnitřní rádius je navržen tak, aby odpovídal průměru laserového paprsku, aby nedošlo k nechtěným řezům nebo odstranění materiálu.

Materiálová kompatibilita

- Ujistěte se, že materiály, které si vyberete pro svůj projekt, jsou kompatibilní s procesem laserového řezání. Různé materiály mají různé absorpční vlastnosti a řezné schopnosti.

- Pochopte, jak se vámi vybrané materiály chovají v podmínkách laserového řezání, abyste mohli odpovídajícím způsobem optimalizovat své návrhy.

Složitost designu

- Řezání laserem je skvělé pro složité návrhy a této funkce můžete využít při navrhování detailních a přesných vzorů.

- Dosažení extrémně jemných detailů laserovým řezáním, zejména těch menších, než je průměr laserového paprsku (zářez), může být náročné.

Kompenzace řezu

- Zvažte šířku laserového paprsku (zářez) pro úpravu vašeho návrhu, což může zahrnovat oříznutí čáry mírně dovnitř, abyste získali požadovanou velikost součásti.

Úvahy o hnízdění

- Pokud plánujete vnořit více dílů nebo vzorů na jeden list materiálu, navrhněte způsobem, který optimalizuje využití materiálu a zároveň zajistí dostatečnou mezeru mezi díly, aby se zabránilo rušení při řezání.

Tloušťka materiálu

- Konstrukční prvky by měly být v souladu s tloušťkou použitého materiálu. Pokud váš návrh obsahuje různé tloušťky materiálu, ujistěte se, že váš laserový řezací stroj je správně nastaven tak, aby tyto variace zvládl.

Směr vláken materiálu

- Zvažte směr vláken materiálu, zejména materiálů, jako je dřevo nebo některé kovy. Chcete-li dosáhnout lepších výsledků, upravte svůj návrh tak, aby byl zarovnán se směrem zrn nebo se mu přizpůsobil.

Vnitřní rysy a dutiny

- Laserové řezací stroje nemusí mít přístup k vnitřním prvkům nebo dutinám v materiálech, takže naplánujte svůj návrh podle toho a zvažte alternativní výrobní metody, pokud jsou vyžadovány vnitřní řezy.

Řešením těchto interních konstrukčních aspektů můžete optimalizovat svůj návrh řezání laserem, zvýšit efektivitu a přesnost procesu řezání a zajistit, aby finální řezaný díl odpovídal požadavkům projektu. Spolupráce se zkušeným poskytovatelem služeb laserového řezání nebo inženýrem vám může poskytnout cenné rady ohledně vašeho návrhu a výběru materiálu.

Úvahy o externím designu

Úvahy o designu exteriéru pro laserové řezání se zaměřují na faktory mimo samotný design, ale jsou rozhodující pro úspěch procesu řezání a celkovou kvalitu výsledku. Tyto úvahy zahrnují faktory související s celkovým procesem, manipulací s materiálem a provozem stroje. Níže jsou uvedena klíčová hlediska vnějšího designu při použití laserového řezání:

Materiální podpora

- Řádně podepřete materiály na řezacím stole, abyste zabránili deformaci, vibracím nebo deformaci materiálu během řezání. Nedostatečná podpora může způsobit nepřesné řezy a snížit kvalitu řezu.

Manipulace s materiálem a vyrovnání

- Správně naložte a vyrovnejte materiál na řezacím stole, abyste zajistili, že zůstane plochý, stabilní a bezpečně umístěný během procesu řezání.

- Nevyrovnané nebo nestabilní materiály mohou způsobit nepřesné řezy a snížit kvalitu řezu.

Větrání a proudění vzduchu

- V závislosti na řezaném materiálu může řezání laserem produkovat kouř a plyny. Ujistěte se, že váš návrh umožňuje správné větrání a plánování, abyste odstranili tyto vedlejší produkty v oblasti řezání.

- Adekvátní proudění vzduchu pomáhá odstraňovat nečistoty z oblasti řezání a udržuje čistou dráhu řezání. Doporučuje se poradit se s výrobcem vašeho laserového řezacího stroje, abyste určili vhodný průtok a typ plynu pro vaše materiály.

Přívodní a vývodové dráty

- Zahrňte do svého návrhu zaváděcí a výstupní cesty. Tyto dráhy jsou vstupními a výstupními body pro laserový paprsek, což pomáhá zajistit, že proces řezání začíná a zastavuje hladce.

- Náběhové a výběhové čáry mohou zabránit zbytečným stopám nebo defektům na začátku a na konci řezání, a tím zlepšit kvalitu řezu.

Vyvarujte se přeříznutí a podříznutí

- Přeřez nastává, když laserový paprsek mírně přesahuje zamýšlenou dráhu řezání, což má za následek nadměrný úběr materiálu.

- K podřezání dochází, když laserový paprsek nedosáhne zamýšlené řezné dráhy a potenciálně zanechá neobřezaný materiál.

- Tyto problémy lze minimalizovat doladěním konstrukce, optimalizací řezných parametrů a zajištěním dobré údržby laserového řezacího stroje.

Vnější nosná konstrukce

- Pokud váš návrh obsahuje jemné nebo tenké součásti, které se mohou během procesu řezání snadno pohybovat, zvažte přidání externích podpůrných konstrukcí nebo jazýčků, které budou součásti držet na místě, dokud nebude proces řezání dokončen.

- Tyto nosné konstrukce mohou být odstraněny po dokončení řezu.

Umístění a zaostření trysky

- Ujistěte se, že je laserová řezací tryska správně umístěna a zaměřena na řezaný materiál. Správné vyrovnání trysek a zaměření jsou rozhodující pro dosažení přesných řezů.

Bezpečnostní opatření stroje

- Při manipulaci s materiály a obsluze laserového řezacího zařízení dodržujte bezpečnostní opatření. Dodržujte bezpečnostní pokyny, používejte vhodné osobní ochranné prostředky (OOP) a zajistěte dostatečné větrání, abyste chránili obsluhu a udržovali bezpečné pracovní prostředí.

Údržba stroje

- Pravidelně udržujte a kalibrujte svůj laserový řezací stroj, abyste zajistili optimální výkon. Správná údržba může pomoci předejít problémům, jako je vychýlení paprsku nebo kolísání výkonu, které mohou ovlivnit kvalitu řezu.

Ostření laserového paprsku a nastavení výkonu

- V závislosti na materiálu a tloušťce upravte nastavení zaostření a výkonu laserového paprsku, abyste optimalizovali proces řezání. Najít ideální nastavení může vyžadovat určité experimentování a testování.

Čištění a údržba trysek

- Pravidelně čistěte a udržujte trysku laserového řezání, abyste zajistili optimální výkon. Čisté trysky pomáhají udržovat stálou kvalitu a přesnost řezu.

Nakládání s odpady

- Vypracujte plán nakládání s odpady, který se vypořádá se zbytky a odpadem vznikajícím během procesu řezání. Správná likvidace odpadu pomáhá udržovat čistý a bezpečný pracovní prostor.

Řešením těchto externích konstrukčních aspektů můžete přispět k úspěšnému provedení procesu řezání laserem, minimalizovat potenciální problémy nebo vady a pomoci zajistit, že finální řezaný díl splňuje požadované standardy kvality. Spolupráce se zkušeným poskytovatelem služeb laserového řezání nebo operátorem může také poskytnout cenné rady pro optimalizaci vnějších faktorů pro váš projekt laserového řezání.

Vnořená optimalizace

Návrh optimalizace vnoření při řezání laserem uspořádá díly nebo vzory na materiálovém listu nejúčinnějším způsobem, aby se minimalizoval odpad a maximalizovalo využití materiálu. Správné seskupování může vést k významným úsporám nákladů, snížení plýtvání materiálem a zvýšení efektivity výroby. Chcete-li dosáhnout nejlepších výsledků při vnořené optimalizaci pro řezání laserem, zvažte následující klíčové úvahy:

Geometrie a orientace součásti

- Analyzujte geometrii součásti a vyberte vhodné vnoření, abyste maximalizovali využití prostoru a minimalizovali plýtvání materiálem.

- Optimalizujte orientaci dílu, abyste snížili pohyb materiálu během řezání a minimalizovali dobu pohybu laserové hlavy.

Optimální výběr velikosti panelu

- Vyberte velikost listu materiálu, která co nejpřesněji odpovídá rozměrům dílu nebo vzoru. Použití desek s vhodnou velikostí minimalizuje odpad a maximalizuje využití materiálu. Nepoužívejte desky, které jsou mnohem větší, než je nutné.

Vnořovací software

- Využijte funkce specializovaného softwaru pro vnoření nebo návrhového softwaru k automatizaci procesu vnoření. Tyto nástroje analyzují váš návrh, rozměry listů materiálu a řezné parametry, aby se automaticky optimalizovalo skládání.

Účinnost materiálu

- Upřednostněte efektivní využití materiálu umístěním dílů těsně k sobě bez překrývání. Vyhýbání se nadměrnému rozestupu mezi díly pomáhá snížit množství odpadu a snížit výrobní náklady.

Vyhněte se překrývajícím se řezům

- Ujistěte se, že se řezné dráhy pro různé části nepřekrývají. Překrývající se řezy mohou způsobit nepravidelné okraje a odpad materiálu. Software Nesting lze použít k automatickému uspořádání dílů, aby se zabránilo překrývání.

Konzistence tloušťky materiálu

- Ujistěte se, že tloušťka materiálu je v celém listu konzistentní, aby byla zachována stejnoměrná kvalita řezu a zabránilo se odchylkám, které by mohly ovlivnit zakládání. Kromě toho mohou změny tloušťky materiálu vést k nekonzistentním výsledkům řezání.

Optimalizujte využití panelu

- Pomocí softwaru pro skládání můžete vypočítat nejúčinnější způsob, jak uspořádat součásti na listu materiálu, s ohledem na nepravidelné tvary a vlastnosti materiálu. Některý software může dokonce otáčet díly, aby se minimalizoval odpad.

- V některých případech může ruční uspořádání dílů podle vašich specifických požadavků přinést lepší výsledky než spoléhání se pouze na automatizovaný software pro vkládání. Experimentujte s různými uspořádáními, abyste našli to, které funguje nejlépe.

Priorita objednávky řezání dílů

- Zvažte pořadí, ve kterém jsou díly řezány, abyste minimalizovali riziko deformace materiálu nebo interference mezi díly. Řezání menších nebo vnitřních prvků nejprve pomáhá udržovat stabilitu materiálu.

Vnoření obrysu

- Použijte technologii konturového vnoření k seskupení dílů s podobnými tvary těsně k sobě, čímž dále snížíte plýtvání a optimalizujete využití materiálu.

Dynamické hnízdění

- Některý pokročilý software pro vnoření dokáže dynamicky upravovat uspořádání dílů v reálném čase na základě změn v designu nebo dostupných materiálech. Tato flexibilita optimalizuje použití materiálu pro zakázkovou výrobu nebo výrobu na vyžádání.

Nakládání s odpady

- Vypracujte strategie pro nakládání s odpady a jejich opětovné využití, kdykoli je to možné. Menší zbytky z předchozích řezů mohou mít ještě použitelné části pro menší díly.

Shrnout

Řezání laserem nabízí nesrovnatelnou přesnost a flexibilitu, ale realizace jeho plného potenciálu vyžaduje hluboké pochopení konstrukčních aspektů a omezení. Výběrem správných materiálů, optimalizací návrhů a respektováním možností technologie laserového řezání mohou konstruktéři a inženýři uvolnit sílu tohoto transformačního výrobního procesu a zároveň se vyhnout potenciálním nástrahám. Spolupráce se zkušeným výrobcem laserového řezacího stroje nebo profesionálem může poskytnout cenné poznatky šité na míru konkrétním požadavkům projektu a zajistit tak úspěšnou práci laserového řezání.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení