Základy svařování hliníku

Vlastnosti hliníku

Díky jedinečným fyzikálním vlastnostem hliníku se proces svařování výrazně liší od procesu svařování jiných kovů, jako je ocel:

- Vysoká tepelná vodivost: Tepelná vodivost hliníku je asi 4krát vyšší než u oceli, což znamená, že během procesu svařování se teplo rychle rozšíří do celého svařence, což znesnadňuje udržení dostatečného tepla v místních oblastech pro efektivní svařování.

- Nízký bod tání: Bod tání hliníku je přibližně 660 °C, což je mnohem nižší než bod tání oceli. Proto je snadné způsobit propálení kovu přehřátím při svařování, zejména u tenkostěnného hliníku.

- Oxidový film: Hliník snadno vytváří na vzduchu hustý oxidový film (Al₂O₃). Teplota tání této oxidové vrstvy je až 2050 °C, což je mnohem více než teplota tání samotného hliníku. Pokud tento oxidový film není odstraněn nebo ošetřen, ovlivní kvalitu svařování a způsobí vady svařování.

- Poměr pevnosti k hmotnosti hliníku: Hliník je pouze z jedné třetiny hustší než ocel, ale jeho pevnost je vyšší, zejména pokud je legován. Díky tomu je hliník oblíbeným materiálem v automobilovém, leteckém a dalších průmyslových odvětvích, ale vyžaduje také svařovací procesy, které mohou brát v úvahu pevnost i lehkost.

Výzvy při svařování hliníku

- Účinky tepelného zpracování: Hliník je citlivý na teplo a teplo vznikající při svařování může oslabit materiál, zejména u hliníkových slitin, které byly zpevněny tepelným zpracováním. Svařování způsobuje lokální žíhání, což vede ke snížení pevnosti.

- Tepelná deformace: Díky vysokému koeficientu tepelné roztažnosti hliníku snadno dochází při svařování k tepelné deformaci. Zejména při svařování na velké ploše se hliníkové plechy mohou ohýbat a deformovat v důsledku nerovnoměrného ohřevu, což ovlivňuje kvalitu svařování a přesnost hotového výrobku.

- Pórovitost a praskliny: Při svařování hliníku roztavená lázeň snadno absorbuje vodík ze vzduchu, což způsobuje póry v oblasti svařování. Navíc v důsledku rychlého ochlazení při svařování může docházet ke vzniku trhlin ve svaru, což je zvláště běžné u materiálů z hliníkových slitin.

- Povrchová úprava svařování: Před svařováním je nutné důkladně odstranit vrstvu oxidu a další nečistoty na povrchu hliníku. Pokud se s ním nezachází správně, oxidový film ovlivní tavení svaru a může způsobit problémy s kvalitou svařování, jako je nedostatek tavení a pórů.

Význam správné svařovací techniky

- Očistěte povrch: Před svařováním se ujistěte, že používáte mechanické nebo chemické metody k odstranění oxidového filmu na hliníkovém povrchu. To lze provést broušením nebo použitím speciálního čističe pro zajištění kvality svaru.

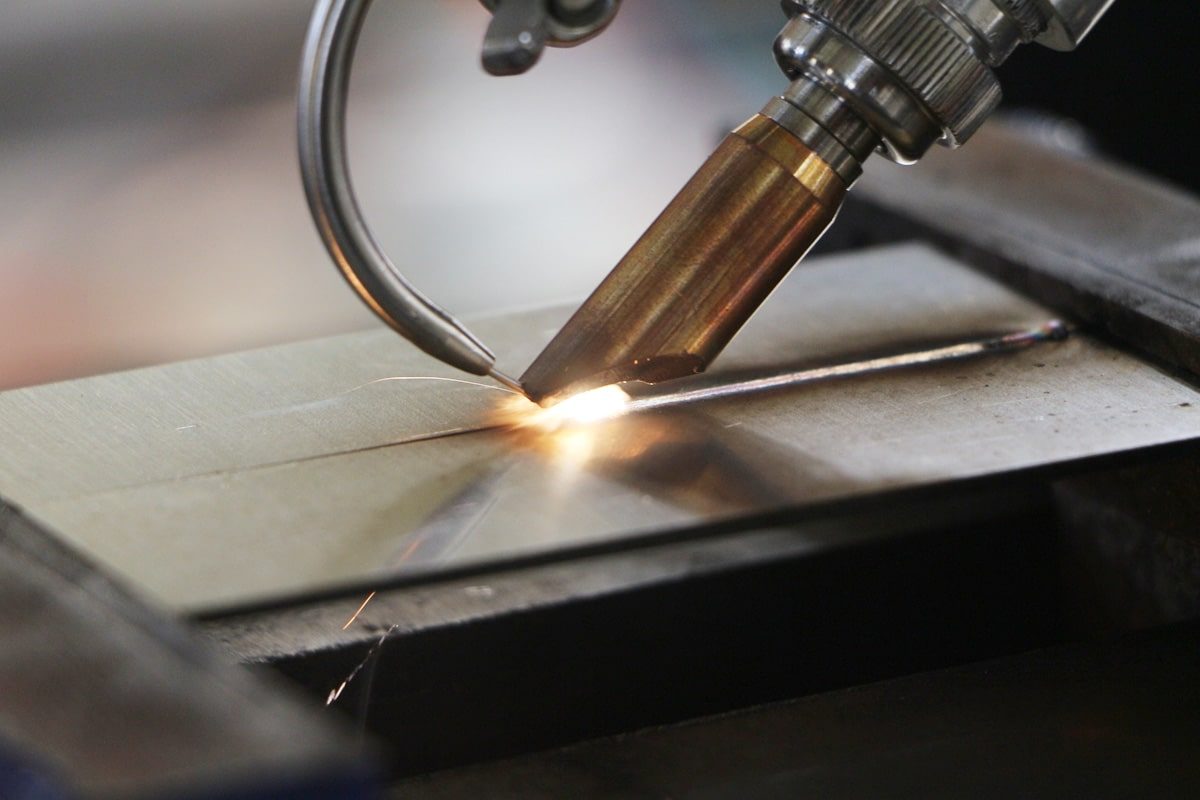

- Výhody laserového svařování: Vláknové laserové svařovací stroje se vyznačují vysokou přesností a vysokou účinností a jsou zvláště vhodné pro svařování hliníku. Laserové svařování může zajistit stabilnější a stejnoměrnější svary, snížit tepelně ovlivněné zóny a zlepšit kvalitu svařování.

- Ochranný plyn: Přestože se proces svařovacích strojů s vláknovým laserem liší od tradičních metod svařování, ochranný plyn je stále důležitý. Použití argonu nebo helia může účinně zabránit oxidaci v oblasti svařování a zajistit čistotu a pevnost svaru.

- Optimalizace svařovacích parametrů: Při svařování hliníku je potřeba přesně řídit svařovací proud, napětí a rychlost svařování. Vysoký proud a pomalé svařování může způsobit přehřátí a propálení materiálu, zatímco nízkoproudé a rychlé svařování může vést k nedostatečnému pronikání a neúplnému svaru.

Základy laserového svařování

Princip laserového svařování

- Vysoká hustota energie: Největším rysem laserového svařování je jeho vysoká hustota energie, což znamená, že laserový paprsek dokáže i v krátké době vyvinout dostatek tepla k roztavení materiálu. Tato vysoká hustota energie nejen zvyšuje rychlost svařování, ale také snižuje tepelný dopad na okolní materiály.

- Hluboké tavné svařování a svařování tepelným vedením: Podle různých hustot výkonu laseru lze laserové svařování rozdělit na hluboké tavné svařování a svařování tepelným vedením. Hluboké tavné svařování se obvykle používá pro svařování silných materiálů s velkou hloubkou tavení a vysokou pevností svaru; zatímco tepelně vodivé svařování je vhodné pro tenké materiály s vysokou rychlostí svařování, malou šířkou svaru a malou tepelně ovlivněnou zónou.

Typy procesů laserového svařování

Procesy laserového svařování se dělí hlavně do následujících kategorií:

- Kontinuální laserové svařování: Tento proces svařování je vhodný pro scénáře, které vyžadují vysokou efektivitu výroby. Laserový paprsek je během procesu svařování nepřetržitě vyzařován, což je vhodné pro svařování dlouhých svarů nebo silných materiálů. Jeho výhodou je, že dokáže zajistit rovnoměrnou kvalitu svaru bez přerušení.

- Pulzní laserové svařování: Pulzní laserové svařování je vhodné pro svařování tenkých materiálů nebo přesné svařování. Během procesu svařování laserový generátor vysílá energii ve formě pulzů, aby poskytl krátkodobý laserový paprsek s vysokou energií. Pulzní laserové svařování může snížit tepelný dopad na materiál a je vhodné pro ty aplikační scénáře, které vyžadují vysokou přesnost v oblasti svařování.

- Hybridní laserové svařování: Jedná se o proces, který kombinuje laserové svařování s jinými svařovacími procesy (jako je obloukové svařování), které se obvykle používá pro svařování vyžadující vyšší hloubku průvaru. Hybridní laserové svařování dosahuje vyšší svařovací síly a rychlosti tím, že kombinuje vysokou hustotu energie laseru s plnící kapacitou materiálu tradičního svařování.

Výhody laserového svařování

Široké použití laserového svařování v moderní výrobě je způsobeno jeho mnoha výhodami v různých typech průmyslového svařování. Zde jsou některé z hlavních výhod procesu laserového svařování:

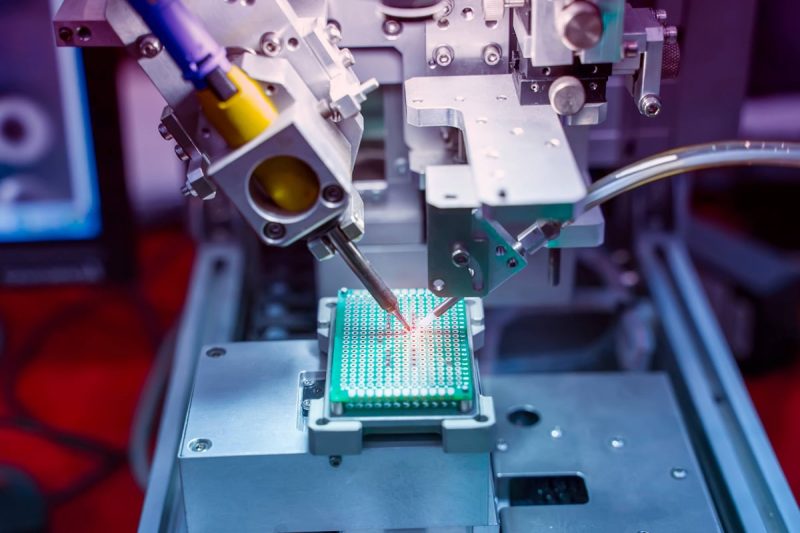

- Vysoká přesnost: Laserové svařování může dosáhnout velmi vysoké přesnosti polohování, což je zvláště vhodné pro ty oblasti, které vyžadují přesné zpracování, jako je letecká a elektronická výroba.

- Vysoká pevnost svaru: Laserové svařování může vytvářet svary s dobrými mechanickými vlastnostmi díky svým vlastnostem svařování s hlubokým průvarem. Pevnost svaru může obvykle dosáhnout nebo překročit pevnost základního materiálu, což je zvláště důležité v některých scénářích aplikací s vysokou poptávkou.

- Malá tepelně ovlivněná zóna: Díky koncentrované a rychlé laserové energii je tepelně ovlivněná zóna materiálu při svařování velmi malá, což snižuje deformaci a tepelné poškození materiálu, díky čemuž je vynikající při svařování tenkostěnných a přesných díly.

- Přizpůsobte se různým materiálům: Laserové svařování lze použít pro téměř jakýkoli kovový materiál, včetně hliníku, mědi, nerezové oceli atd., které se obtížně svařují. Může se také přizpůsobit různým vlastnostem materiálu úpravou vlnové délky laseru a úrovně výkonu.

- Vysoký stupeň automatizace: Proces laserového svařování lze snadno integrovat do automatizované výrobní linky a kombinovat s robotizací pro dosažení plně automatizovaného provozu. To nejen zlepšuje efektivitu výroby, ale také zajišťuje konzistenci a kvalitu svařování.

Laserové svařování hliníku

Laserové zdroje a úrovně výkonu

- Typ laseru: Vláknové laserové generátory jsou první volbou pro svařování hliníku, protože mohou produkovat vysokou hustotu výkonu při malém ohnisku, což je vhodné pro vysoce reflexní a vysoce tepelně vodivé materiály, jako je hliník. Přestože CO2 laserové generátory lze použít i pro svařování hliníku, jejich vlnová délka je podobná povrchové odrazivosti hliníku a obvykle dochází k větším ztrátám energie.

- Regulace výkonu: Díky vysoké tepelné vodivosti hliníku se teplo při svařování snadno rozptyluje, což má za následek, že teplo v oblasti svařování není snadné koncentrovat. Proto je při laserovém svařování hliníku obvykle vyžadován vyšší výkon, aby bylo zajištěno, že se na svařovací bod soustředí dostatek energie. Regulace výkonu by měla být udržována ve stabilním rozsahu, aby se zabránilo nerovnoměrnému svařování nebo přehřátí oblasti svařování.

Zaostřovací optika a systémy dodávání paprsku

- Optický systém: Při svařování hliníku je nutné použít kvalitní čočky a reflektory pro zaostření laserového paprsku. Zaostřovací optika může koncentrovat energii laserového paprsku do velmi malé oblasti, čímž se zvyšuje hustota energie na povrchu materiálu, čímž je zajištěno, že hliník lze účinně roztavit.

- Přenos paprsku: Aby byla zachována vysoká hustota energie laserového paprsku, musí být systém přenosu paprsku udržován v dobrém vyrovnání a čistém stavu. Pokud se během procesu přenosu paprsku vyskytnou nějaké chyby nebo ztráty energie, bude ovlivněna kvalita svařování. Proto je nutná pravidelná kontrola a údržba systému přenosu paprsku.

Ochranný plyn a kontrola atmosféry

Při laserovém svařování hliníku je rozhodující výběr ochranného plynu a regulace atmosféry. Hliník při vysokých teplotách snadno oxiduje a při svařování je nutné použít ochranný plyn, aby se zabránilo oxidaci a tvorbě pórů.

- Běžné ochranné plyny: Argon je nejběžněji používaným ochranným plynem, protože může při vysokých teplotách vytvářet inertní atmosféru, čímž zabraňuje reakci hliníku se vzdušným kyslíkem, a tím zabraňuje tvorbě oxidových vrstev a pórů v zóně svaru. Jako alternativní plyn lze použít i helium. Je lehčí než argon a dokáže lépe pokrýt zónu svaru, aniž by vyvolal oxidaci.

- Kontrola atmosféry: Průtok a pokrytí ochranného plynu musí být pečlivě kontrolovány, aby se zajistilo, že se během procesu svařování vytvoří stejnoměrná inertní atmosféra. Příliš vysoký nebo příliš nízký průtok plynu bude mít za následek nerovnoměrnou atmosféru, která ovlivní kvalitu svařování.

Čištění a příprava povrchu

Povrch hliníku se velmi snadno oxiduje a čištění povrchu a příprava před svařováním jsou klíčovými kroky k zajištění kvality svařování. Vrstva oxidu a nečistoty na hliníkovém povrchu mohou způsobit vady svařování, proto je třeba je odstranit vhodnými metodami čištění.

- Způsob čištění: Oxidovou vrstvu a olejové skvrny na povrchu hliníku lze odstranit mechanickým broušením, chemickým čištěním nebo pískováním. Chemické čištění obvykle používá kyselé nebo alkalické roztoky, které dokážou účinně odstranit vrstvu oxidu. Před svařováním by měla být minimalizována povrchová kontaminace, aby se zlepšila stabilita a kvalita svařování.

- Důležitost povrchové úpravy: Pokud není povrch hliníku správně ošetřen, mohou při svařování nastat problémy jako póry, praskliny nebo nedostatečná pevnost svaru. Dobrá povrchová úprava může zlepšit rovnoměrnost svařovací lázně a vyhnout se defektům svařování.

Doplňkové vybavení a příslušenství

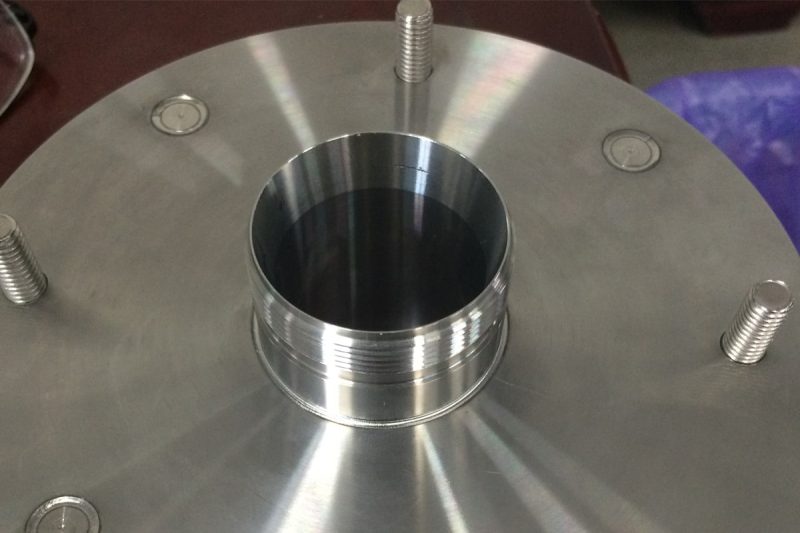

Výběr pomocných zařízení a příslušenství je stejně důležitý při laserovém svařování hliníku. Mezi tato zařízení patří svařovací přípravky, svařovací stoly a chladicí systémy, které mohou napomáhat hladkému průběhu svařovacího procesu.

- Svařovací přípravky: Hliník je náchylný k deformaci při vysokých teplotách, takže použití vhodných přípravků při svařování může materiál zafixovat a snížit deformaci. Vysoce přesné přípravky mohou zajistit vyrovnání svarového spoje a snížit chyby polohy při svařování.

- Chladicí systém: Aby se zabránilo přehřátí hliníku během svařování, je nezbytný chladicí systém. Chladicí systém může pomoci rychle odvést teplo a snížit teplotu tepelně ovlivněné zóny, čímž se sníží deformace materiálu a vady svařování.

Bezpečnostní opatření a bezpečnostní opatření

Osobní ochranné prostředky (OOP)

Laserové svařování vytváří vysokoteplotní laserové paprsky s vysokým jasem a může způsobit tvorbu rozstřikovaného kovu a kouře, takže obsluha musí být vybavena vhodnými osobními ochrannými prostředky (PPE).

- Laserové brýle: Lasery různých vlnových délek mají různá nebezpečí a laserové paprsky přímo nebo odražené do očí operátora mohou způsobit vážné poškození. Operátoři proto musí nosit speciální laserové brýle vhodné pro jejich typ laseru, aby laserové záření nepoškodilo oči.

- Ochranný oděv a rukavice: Rozstřik kovu o vysoké teplotě během svařování může způsobit popáleniny kůže. Operátoři by měli nosit ochranné oděvy a rukavice odolné vůči vysokým teplotám a ohni, aby byla zajištěna fyzická bezpečnost při svařování.

- Masky a ochrana dýchacích cest: Při laserovém svařování mohou vznikat škodlivé plyny a výpary, zejména při svařování hliníku nebo jiných potažených materiálů. Obsluha by měla být vybavena vhodnou ochranou dýchacích cest, aby se zabránilo vdechování škodlivých látek.

Větrání a odvod spalin

Při laserovém svařování bude tavení a zplyňování materiálů produkovat velké množství kouře a škodlivých plynů, jako jsou částice oxidu hlinitého, oxid uhelnatý a další toxické plyny. Tyto látky jsou škodlivé nejen pro zdraví obsluhy, ale také znečišťují životní prostředí.

- Systém odsávání zplodin: Musí být vybaven účinný systém odsávání zplodin a ventilační systém, který umožní rychlé odsávání zplodin a škodlivých plynů vznikajících při svařování z pracovního prostoru. Ventilační systém by měl být pravidelně kontrolován a udržován, aby byl zajištěn jeho efektivní provoz.

- Filtrační zařízení: Systém odvodu spalin by měl být vybaven vhodnými filtračními zařízeními k odstranění pevných částic a škodlivých plynů ve vzduchu, aby se zabránilo jejich znečišťování obsluhy a okolního prostředí.

Údržba a kontrola zařízení

Laserové svařovací zařízení vyžaduje pravidelnou údržbu a kontrolu, aby byl zajištěn jeho bezpečný provoz a předcházelo se případným mechanickým poruchám. Mechanické opotřebení, kontaminace optického zařízení nebo porucha laserového zdroje mohou vést k nebezpečným nehodám.

- Údržba optického systému: Vysílací a zaostřovací systém laserového paprsku se musí pravidelně čistit a kalibrovat. Pokud dojde ke znečištění nebo poškození optických zařízení, jako jsou čočky a reflektory, způsobí to odchylku laserového paprsku nebo ztrátu energie, což ovlivní kvalitu svařování a může způsobit poškození zařízení a personálu.

- Kontrola zařízení: Před každým svařováním by měl operátor zkontrolovat všechny bezpečnostní funkce zařízení, jako je chladicí systém laserového zdroje, elektrická připojení, tlačítka nouzového zastavení atd., aby se ujistil, že zařízení je v dobrém stavu.

Bezpečnostní aspekty

Laserový svařovací systém by měl být vybaven několika bezpečnostními mechanismy, aby bylo zajištěno, že operace může být v abnormálních situacích okamžitě zastavena, aby se předešlo nehodám.

- Tlačítko nouzového zastavení: Zařízení by mělo být vybaveno tlačítkem nouzového zastavení. Jakmile dojde k abnormální situaci (jako je porucha zařízení nebo provozní chyba), operátor může okamžitě zastavit provoz zařízení, aby se zabránilo rozšíření nehody.

- Bezpečnostní blokovací zařízení: Laserové svařovací zařízení je obvykle vybaveno bezpečnostním blokovacím systémem, který zajišťuje automatické vypnutí laserového generátoru při otevření dveří zařízení nebo vstupu operátora do pracovního prostoru, aby se zabránilo bezpečnostním nehodám způsobeným nesprávnou obsluhou.

- Dvoustupňový spouštěcí mechanismus: Laserové svařovací systémy mají obvykle dvoustupňový spouštěcí mechanismus, který zajišťuje, že operátor musí před spuštěním laseru potvrdit, že je systém připraven, aby se zabránilo náhodnému spuštění laseru.

- Izolace a stínění prostoru: Provozní oblast laserového svařování by měla být řádně izolována, aby se zabránilo vniknutí cizích osob. Kromě toho může použití zařízení pro stínění laseru zabránit tomu, aby odraz nebo rozptyl laserového paprsku poškozoval okolní prostředí.

Aplikace laserového svařování hliníku

Automobilový průmysl

Elektronika

Aerospace

Budovy

Spotřební produkty

Technologie laserového svařování hliníku a osvědčené postupy

Parametry a nastavení svařování

Režimy laserového svařování

Vyhněte se běžným závadám a problémům

Čištění a konečná úprava po svařování

souhrn

Získejte laserová řešení

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.