Laserové svařování vs obloukové svařování

V moderních výrobních a průmyslových oborech hraje svařovací technika zásadní roli. Různá průmyslová odvětví spoléhají na svařovací procesy k dosažení efektivního spojení materiálů a strukturální spolehlivosti výrobků. Mezi mnoha způsoby svařování jsou laserové svařování a obloukové svařování dvě nejpoužívanější technologie s vlastními charakteristikami. Vzhledem k tomu, že zpracovatelský průmysl neustále zvyšuje své požadavky na přesnost, rychlost a kompatibilitu materiálů, je obzvláště důležité porozumět výhodám a nevýhodám těchto dvou svařovacích procesů.

Jako přesná svařovací technologie s vysokou energetickou hustotou se laserové svařování opírá o zaostřený laserový paprsek pro rychlé roztavení materiálů pro dosažení vysoce kvalitních spojů s nízkou deformací. Laserové svařování je díky své vynikající přesnosti a rychlosti široce používáno ve špičkových výrobních oborech, jako jsou automobily, letectví a lékařství, a je zvláště vhodné pro svařování tenkých plechů a složitých dílů. V automatizovaných výrobních linkách je bezkontaktní povaha a vysoké energetické využití laserového svařování ideální volbou pro zlepšení efektivity výroby. Obloukové svařování je metoda svařování s dlouhou historií, relativně jednoduchou obsluhou a cenově dostupnou. Obloukové svařování využívá k roztavení kovu oblouk generovaný elektrickým proudem a je vhodné pro svařování od tenkých plechů až po těžké konstrukce. Je oblíbený pro své nízké náklady na vybavení a flexibilní provoz. Obloukové svařování má však velkou tepelně ovlivněnou zónu, která je náchylná k deformaci materiálu a jeho přesnost není tak dobrá jako u laserového svařování.

Obsah

Přehled laserového svařování

Laserové svařování je vysoce přesná a vysoce účinná technologie svařování, která využívá soustředěný vysokoenergetický laserový paprsek k místnímu roztavení a spojení kovů nebo jiných materiálů dohromady. Od vývoje laserové technologie v 60. letech se laserové svařování stalo jedním z klíčových procesů v přesné výrobě, zvláště vhodné pro spojování materiálů, které vyžadují vysokou pevnost a nízkou deformaci. Laserové svařování je široce používáno v leteckém, automobilovém, lékařském a elektronickém průmyslu a splňuje vysoké požadavky na přesnost a rychlost v těchto oborech.

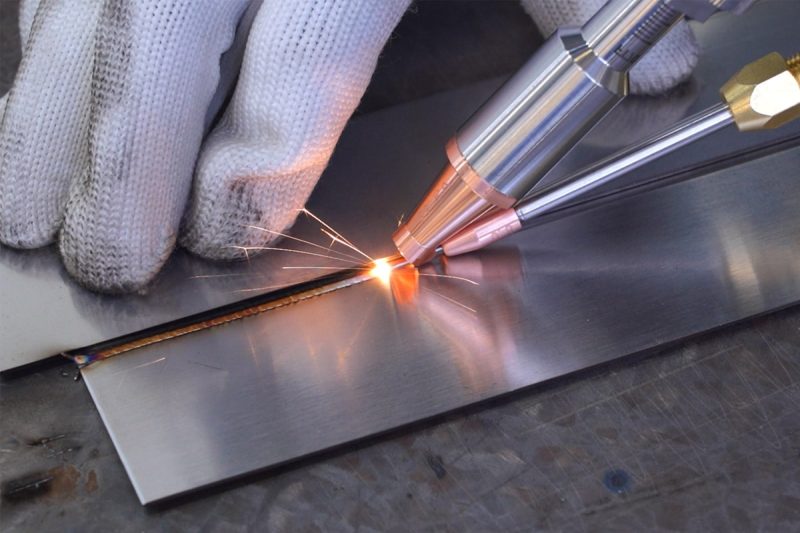

Princip a proces laserového svařování

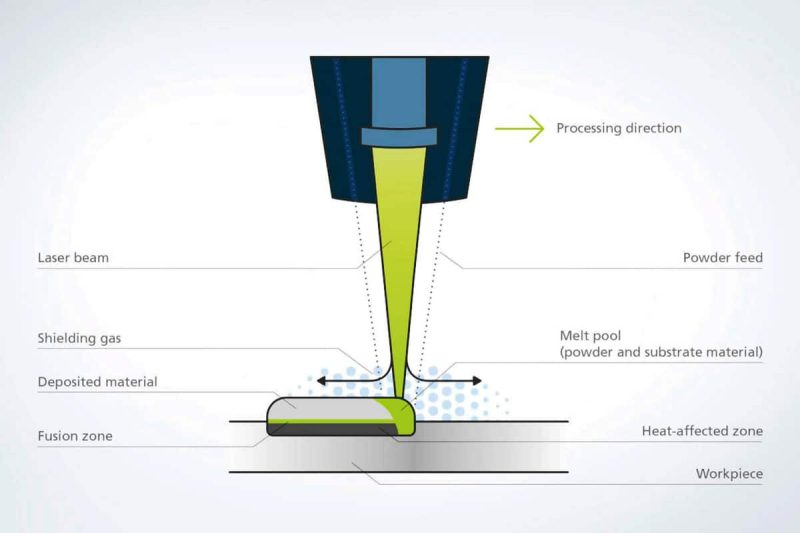

Základním principem laserového svařování je použití vysokoenergetického paprsku generovaného laserem k ozáření povrchu materiálu a jeho rychlému zahřátí na bod tání nebo dokonce na bod odpařování. Během svařovacího procesu je paprsek emitovaný laserovým generátorem zaostřen čočkou nebo reflektorem, čímž se energie soustředí na velmi malou plochu, aby se vytvořil zdroj tepla s vysokou hustotou energie. Tato vysoká teplota může rychle roztavit povrch materiálu a přesné svařovací operace lze dosáhnout řízením pohybu a výkonu laseru. Jak se paprsek pohybuje, roztavená lázeň se postupně ochlazuje a tuhne a vytváří pevný svar.

Proces laserového svařování je obecně rozdělen do následujících kroků:

- Příprava materiálu: Ujistěte se, že povrch svařovaného materiálu je čistý, a odstraňte oxidy, olej a další nečistoty, aby nedošlo k ovlivnění kvality svařování.

- Zaostření laserového paprsku: Pomocí čočky nebo reflektoru zaostřete laserový paprsek na svařovanou oblast, abyste zajistili dostatečně vysokou hustotu energie.

- Tvorba roztavené lázně: Laserový paprsek ozařuje povrch materiálu, rychle se zahřívá a taví za vzniku roztavené lázně a roztavená lázeň se během pohybu laseru postupně rozšiřuje.

- Tuhnutí a chlazení: Po odstranění laserového paprsku se roztavená lázeň ochladí a vytvoří souvislý svar.

Typy technologií laserového svařování

Procesy laserového svařování lze rozdělit do dvou hlavních typů v závislosti na tom, jak laser interaguje s materiálem:

Svařování laserovým paprskem

- Tato metoda se používá hlavně pro mělké svařování. Laserový paprsek ohřívá povrch materiálu a lokálně jej taví. Protože se teplo šíří pomalu a tavná lázeň je mělká, je obecně vhodný pro spojování tenkých materiálů nebo pro scény s vysokými požadavky na vzhled svaru. Svařování laserovým paprskem je vhodné pro svařování přesných elektronických zařízení nebo tenkostěnných kovových materiálů.

Laserové svařování klíčových dírek

- Při vysokoenergetickém laserovém ozařování se materiál na povrchu jen neroztaje. Silná energie laseru odpaří kov a vytvoří malý otvor (nazývaný „klíčová dírka“) v oblasti svařování. Tato malá díra je hluboká a úzká, což umožňuje laseru proniknout hluboko do materiálu a přenášet energii do okolních materiálů prostřednictvím mnoha odrazů. Tato technologie je vhodná pro hluboké penetrační svařování silných materiálů a je široce používána v průmyslových odvětvích, jako jsou automobily, letectví a stavba lodí, které vyžadují vysokou pevnost svaru.

Výhody a omezení laserového svařování

Výhody laserového svařování:

- Vysoká přesnost: Laserové svařování dokáže přesně zaměřit energii do velmi malé oblasti, řídit hloubku a rozsah svařování a dosáhnout extrémně vysoké přesnosti svařování, což je zvláště vhodné pro zpracování složitých dílů.

- Malá tepelně ovlivněná zóna: Díky vysoké koncentraci energie při laserovém svařování je tepelně ovlivněná zóna malá, což snižuje deformaci materiálu a vnitřní pnutí, a tím zajišťuje kvalitu svařování.

- Vysoká rychlost svařování: Laserové svařování může dokončit svařování ve velmi krátké době, což výrazně zlepšuje efektivitu výroby a je zvláště vhodné pro rozsáhlé automatizované výrobní linky.

- Bezkontaktní zpracování: Laserové svařování nevyžaduje přímý kontakt s obrobkem, takže nevyvíjí vnější sílu ani nezpůsobuje mechanické poškození.

- Použitelné na různé materiály: Kromě tradičních kovových materiálů lze laserové svařování aplikovat také na nekovové materiály, jako jsou plasty a keramika, se širokou škálou aplikací.

Omezení laserového svařování:

- Vysoké náklady na vybavení: Zařízení pro laserové svařování je složité a náklady na laserové generátory, řídicí systémy a pomocná zařízení jsou vysoké, zejména na vysoce výkonné laserové systémy, které mohou vyvíjet ekonomický tlak na malé a střední podniky.

- Vysoké požadavky na povrch materiálu: Laserové svařování má přísné požadavky na čistotu povrchu obrobku. Jakýkoli olej, oxid nebo jiné nečistoty ovlivní absorpční účinnost laseru a kvalitu svařování.

- Vhodné pro tenké materiály nebo přesné svařování: Přestože laserové svařování může svařovat různé materiály, nemusí být tak účinné jako tradiční procesy svařování tlustých konstrukčních materiálů.

Aplikace laserového svařování v různých průmyslových odvětvích

- Výroba automobilů: Laserové svařování je široce používáno v automobilovém průmyslu, zejména při svařování karoserií, svařování dveří a svařování částí motoru. Díky své vysoké rychlosti a vysoké přesnosti výrazně zlepšuje úroveň automatizace výrobní linky. Kromě toho se laserové svařování používá také ke svařování smíšených kovů, jako je hliníková slitina a ocel.

- Letecký a kosmický průmysl: V oblasti letectví svařovací materiály často vyžadují nízkou hmotnost a vysokou pevnost. Vzhledem ke své vysoké přesnosti a vynikající kvalitě svarů je laserové svařování široce používáno pro konstrukce letadel a kosmických lodí, včetně lopatek turbín, skříní motorů a dalších součástí.

- Elektronický a mikroelektronický průmysl: Protože laserové svařování může dosáhnout přesného svařování malých oblastí a má velmi malou tepelně ovlivněnou zónu, je široce používáno v elektronickém průmyslu, zejména ve výrobě mikroelektroniky. Například svařování malých přesných dílů, jako jsou mobilní telefony, desky plošných spojů a obaly baterií.

- Zdravotnické prostředky: Laserové svařování hraje důležitou roli při výrobě zdravotnických prostředků. Používá se ke svařování přesných a náročných kovových nástrojů, jako jsou chirurgické nástroje, implantáty a různá zařízení z nerezové oceli a slitin titanu.

- Energetický průmysl: V oblasti nové energie, solární energie a výroby baterií je laserové svařování široce používáno kvůli své bezkontaktní, vysoké účinnosti a přizpůsobivosti různým materiálům, zejména při balení a spojování nových energetických baterií .

Díky různým technologiím a výhodám laserového svařování mnoho průmyslových odvětví výrazně zlepšilo efektivitu výroby a kvalitu svařování a zároveň dosáhlo velkého pokroku v přesné výrobě a automatizaci.

Přehled obloukového svařování

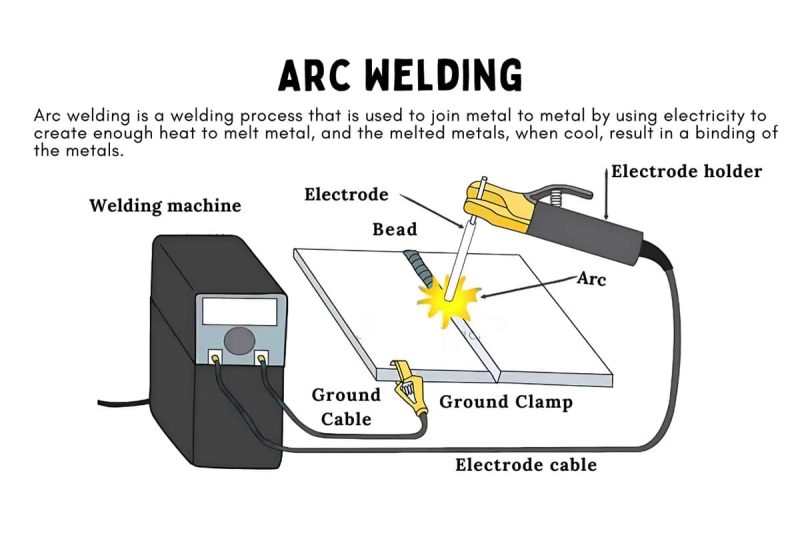

Obloukové svařování je metoda tavení kovů a svařování pomocí vysokých teplot generovaných elektrickým obloukem. Tato metoda svařování má více než 100letou historii a po neustálém vývoji a zlepšování se stala jedním z nejpoužívanějších svařovacích procesů v průmyslové výrobě. Obloukové svařování může zpracovávat různé kovové materiály, od oceli a nerezové oceli až po slitinové materiály, jako je hliník a měď, a zaujímá důležité postavení v oblasti stavebnictví, stavby lodí, ropy a plynu a výroby těžkých zařízení. Obloukové svařování je oblíbené pro své jednoduché vybavení, flexibilní provoz a nízkou cenu.

Princip a proces obloukového svařování

Základním principem obloukového svařování je roztavení kovu na elektrodě a povrchu obrobku obloukem generovaným mezi elektrodou a obrobkem za vzniku roztavené lázně, čímž se svařování dokončí. Když se elektroda přiblíží k obrobku, proud prochází vzduchem a vytváří vysokoteplotní oblouk, který taví kov v místní oblasti elektrody a obrobku a vytváří spojení v roztavené lázni. Při pohybu oblouku se roztavená lázeň postupně ochlazuje a tuhne v pevný svar.

Proces obloukového svařování obvykle zahrnuje následující kroky:

- Generování oblouku: Přiveďte svařovací elektrodu blízko k obrobku, aby se vytvořil oblouk mezi elektrodou a obrobkem.

- Tavení kovu: Vysoká teplota (až 5000-6000℃) generovaná obloukem roztaví kov a vytvoří roztavenou lázeň.

- Plnění roztavené lázně: Materiál elektrody se mísí s roztaveným kovem na povrchu obrobku a vytváří plnivo, které postupně naplňuje roztavenou lázeň.

- Chlazení a tuhnutí: Po pohybu oblouku se roztavená lázeň rychle ochladí a ztuhne do svaru.

- Během procesu obloukového svařování kontrola parametrů svařování (jako je proud, napětí, rychlost svařování) a pozice svařování určuje kvalitu svaru a účinek svařování.

Typy technik obloukového svařování

Existuje mnoho druhů technologie obloukového svařování. Podle použití svařovacích elektrod a ochranného plynu lze obloukové svařování rozdělit na mnoho druhů. Některé běžné typy zahrnují:

Obloukové svařování kovů v ochranné atmosféře

Také známé jako ruční svařování nebo svařování elektrickým obloukem. Jako elektroda se používá elektroda obalená tavidlem. Když se elektroda roztaví, vytvoří ochranný plyn a strusku, izoluje kyslík a dusík ve vzduchu a zabraňuje oxidaci svařované oblasti. Tato technologie je široce používána při konstrukci, údržbě a svařování konstrukční oceli a je oblíbená pro své jednoduché vybavení a vysokou přenositelnost.

Svařování MIG/MAG

Také známé jako svařování MIG/MAG. Jako elektroda se používá kontinuální napájecí drát a během procesu svařování je tryskou rozprašován ochranný plyn (jako je argon nebo oxid uhličitý), aby se izoloval vzduch. Tato technologie je vhodná pro automatizované svařování a má vysokou rychlost svařování. Je široce používán ve výrobě automobilů, strojů a svařování potrubí.

Plynové wolframové obloukové svařování

Také známé jako svařování TIG, používá netavící se wolframovou elektrodu k ohřevu obrobku vysokoenergetickým obloukem, přičemž k ochraně svařované oblasti používá inertní plyn (obvykle argon). Tato metoda je vhodná pro přesné svařování a má vysokou kvalitu svaru. Často se používá pro svařování materiálů, jako je nerezová ocel, hliník a nikl, a je široce používán v letectví, lékařském vybavení a přesné výrobě.

Svařování pod tavidlem

Svařování se provádí pomocí elektrického oblouku pod granulovaným tavidlem, které tvoří ochrannou vrstvu pro izolaci vzduchu a poskytuje některé legující prvky pro zvýšení výkonu svaru. Tato technologie se často používá pro svařování tlustých a těžkých plechů a je široce používána při výrobě velkých konstrukcí, potrubí a tlakových nádob.

Výhody a omezení obloukového svařování

Výhody obloukového svařování:

- Nízké náklady na zařízení: Zařízení pro obloukové svařování je relativně jednoduché, s nízkými počátečními investičními náklady a ekonomickými náklady na údržbu, což je vhodné pro průmyslové aplikace ve velkém měřítku.

- Flexibilní provoz: Obloukové svařování se může přizpůsobit různým svařovacím polohám a složitým strukturám a může být provozováno uvnitř, venku nebo ve stísněných prostorách.

- Silná materiálová kompatibilita: Obloukové svařování může svařovat různé kovy, včetně nízkouhlíkové oceli, nerezové oceli, hliníku, mědi atd., a má širokou škálu použití.

- Široké použití: Od tenkých plechů až po těžké konstrukční materiály, obloukové svařování má silnou přizpůsobivost v tloušťce a strukturální formě, zejména v těžkém zařízení a stavebním průmyslu.

Omezení obloukového svařování:

- Velká tepelně ovlivněná zóna: Obloukové svařování má velký tepelný příkon, který může snadno způsobit širokou tepelně ovlivněnou zónu, která může způsobit deformace, praskliny nebo jiné problémy materiálu související s tepelným zpracováním.

- Relativně nízká přesnost svařování: Ve srovnání s vysoce přesnými svařovacími procesy, jako je laserové svařování, obloukové svařování postrádá přesnost svařování a jemnost a estetika svaru jsou nízké.

- Vysoké emise kouře a plynů: Při obloukovém svařování vzniká velké množství kouře a škodlivých plynů, které mohou mít vliv na zdraví obsluhy a životního prostředí, proto je nutné dobré větrání a ochranné pomůcky.

- Vysoké technické požadavky: Zejména při ručním svařování má úroveň dovedností svářeče velký vliv na kvalitu svařování a nedostatečná technická způsobilost vede k vadám svařování.

Aplikace obloukového svařování v různých průmyslových odvětvích

- Stavebnictví: Obloukové svařování je široce používáno při svařování stavebních konstrukcí, zejména při stavbě ocelových konstrukcí a mostů. Vysokopevnostní svary a operativnost obloukového svařování z něj činí jeden z preferovaných postupů pro svařování ocelových konstrukcí.

- Lodní průmysl: Při výrobě trupu je vyžadováno velké množství svařování oceli a obloukové svařování zvládne těžké ocelové desky a poskytuje dobré mechanické vlastnosti. Zejména svařování pod tavidlem je široce používáno při svařování velkých trupů a plášťů.

- Ropný a plynárenský průmysl: Při svařování potrubí je flexibilita a silná materiálová kompatibilita obloukového svařování hlavní metodou svařování pro ropovody a plynovody, která může zajistit spolehlivost ve vysokotlakém prostředí.

- Výroba těžkých zařízení: Při výrobě těžkých zařízení, jako jsou důlní zařízení, stavební stroje a zemědělské stroje, se obloukové svařování široce používá při svařování velkých konstrukčních dílů, jako jsou kbelíky, rámy a výložníky. Tyto díly vyžadují technologii svařování s vysokou pevností a odolností.

- Opravy a údržba: Vzhledem k jednoduché a pohodlné obsluze zařízení pro obloukové svařování je široce používán při opravách a údržbě různých typů mechanických zařízení. Od oprav automobilů až po opravy průmyslových zařízení je obloukové svařování běžným nástrojem pro personál údržby.

Obloukové svařování jako dlouhodobá a osvědčená technologie svařování zaujímá stále důležité postavení v moderním průmyslu díky své silné přizpůsobivosti, nízké ceně a širokému použití.

Princip laserového svařování

Laserové svařování je pokročilá svařovací technologie, která využívá laserový paprsek s vysokou hustotou energie k rychlému zahřátí, roztavení a přesnému spojení materiálů. Mezi jeho hlavní přednosti patří vysoká rychlost svařování, nízký tepelný příkon, přesné ovládání a použitelnost na různé materiály. Laserové svařování se stalo hlavním proudem svařovacího procesu v oblasti automobilové výroby, letectví, elektroniky a lékařských zařízení díky svým bezkontaktním a vysoce přesným vlastnostem.

Jak funguje laserové svařování

Základním pracovním principem laserového svařování je využití charakteristik vysoké koncentrace energie laserového paprsku k soustředění energie do velmi malé svařovací oblasti, rychlému zahřátí a roztavení materiálu k vytvoření roztavené lázně. Jak se paprsek pohybuje, roztavená lázeň tuhne a vytváří svar. Celý proces svařování je obvykle rozdělen do následujících kroků:

- Generování laserového paprsku: Laserový paprsek s vysokou intenzitou je generován laserovým generátorem, kterým může být vláknový laserový generátor, CO₂ laserový generátor nebo pevnolátkový laserový generátor. Laserový paprsek se vyznačuje jedinou vlnovou délkou, vysokou směrovostí a vysokou hustotou energie.

- Zaostřování laserového paprsku: Laserový paprsek je zaostřen na velmi malý bod, obvykle jen asi 0,1 mm v průměru, pomocí optického systému (jako je čočka nebo reflektor). To umožňuje velmi vysoké výkonové hustoty (stovky až tisíce wattů na čtvereční milimetr), dostatečné k rychlému roztavení kovu.

- Tavení materiálu a svařování: Když je laserový paprsek ozářen na povrch materiálu, materiál absorbuje laserovou energii a rychle se zahřeje na bod tání a vytvoří roztavenou lázeň. Jak se laserový paprsek pohybuje po svařovací dráze, roztavená lázeň se postupně roztahuje a po ochlazení vytvoří pevný svar.

- Chlazení a tuhnutí: Poté, co se laserový paprsek pohybuje, oblast roztavené lázně se ochladí a roztavený kov ztuhne a vytvoří souvislý svar. Řízením výkonu laseru, rychlosti svařování a polohy zaostření lze přesně kontrolovat tvar a kvalitu svaru.

Interakce mezi laserem a kovem

Klíč k laserovému svařování spočívá v interakci mezi laserovou energií a kovovými materiály, která se konkrétně projevuje v následujících fázích:

- Absorpce laserové energie: Když laserový paprsek ozařuje kovový povrch, kov absorbuje část laserové energie, která závisí na odrazivosti kovu a vlnové délce laseru. Například materiály s vysokou odrazivostí, jako je hliník a měď, mají nízkou míru absorpce pro určité vlnové délky laserů, takže pro svařování je vyžadován vyšší výkon nebo vhodnější vlnové délky. U běžné oceli a nerezové oceli je míra absorpce vyšší a laserové svařování je efektivnější.

- Vedení tepla a tavení: Energie laseru absorbovaná kovem difunduje do materiálu vedením tepla, čímž se materiál zahřívá a dosahuje bodu tání. Vyšší hustota výkonu způsobuje, že se materiál lokálně a rychle roztaví a vytvoří roztavenou lázeň. Během pohybu laserového paprsku kov v roztavené lázni pokračuje v tuhnutí a nakonec vytvoří svar.

- Efekt klíčové dírky: Při vysokovýkonném laserovém svařování energie laserového paprsku nejen roztaví materiál, ale také odpaří část kovu, vytvoří místní tlak a tlačí roztavený kov, aby vytvořil malou díru. Tento efekt klíčové dírky umožňuje laserovému paprsku proniknout hluboko do materiálu, dále přenášet energii vícenásobnými odrazy a zlepšit hloubku a účinnost svařování. Svařování klíčovou dírkou je velmi vhodné pro tlusté materiály nebo svařování hlubokým průvarem.

- Dynamické chování tavné lázně: Během procesu svařování tekutost a povrchové napětí tavné lázně ovlivňují kvalitu a tvar svaru. Vhodný výkon laseru a rychlost svařování mohou udržet tavnou lázeň stabilní a vyhnout se defektům svařování, jako je rozstřik a poréznost.

Klíčové parametry ovlivňující laserové svařování

V procesu laserového svařování existuje několik klíčových parametrů, které přímo ovlivňují kvalitu a účinek svařování. Tyto parametry zahrnují, ale nejsou omezeny na výkon laseru, rychlost svařování, polohu zaostření a ochranný plyn.

- Výkon laseru: Výkon laseru určuje energetickou intenzitu aplikovanou na materiál. Vyšší výkon je vhodný pro svařování tlustých plechů nebo svařování hlubokým průvarem, ale pokud je výkon příliš vysoký, může způsobit nadměrné roztavení nebo rozstřikování materiálu; nižší výkon je vhodný pro tenké plechy nebo přesné svařování, které může účinně snížit přísun tepla a deformaci.

- Rychlost svařování: Rychlost svařování se vztahuje k rychlosti, kterou se laserový paprsek pohybuje po povrchu materiálu. Vyšší rychlost svařování může snížit velikost tepelně ovlivněné zóny a deformaci materiálu, ale příliš vysoká rychlost může způsobit neúplné nebo nestabilní svary; Nižší rychlost je vhodná pro svařování s hlubokým průvarem, ale může zvýšit přívod tepla, což má za následek příliš široké svary nebo větší tepelně ovlivněnou oblast.

- Ohnisková poloha: Poloha ohniska laserového paprsku vzhledem k povrchu obrobku je klíčem k ovládání hloubky a tvaru svaru. Zaostření pod povrch obrobku může zvýšit hloubku svaru a je vhodné pro svařování tlustých plechů; ostření nad povrch je vhodné pro plošné přesné svařování. Přesné ovládání polohy zaostření pomáhá optimalizovat tvar a pevnost svaru.

- Ochranný plyn: Ochranný plyn (jako je argon, helium nebo oxid uhličitý) se často používá při laserovém svařování, aby se zabránilo reakci roztavené lázně s kyslíkem a dusíkem ve vzduchu, čímž se zabrání oxidaci svaru nebo tvorbě pórů. Různé plyny mají různý vliv na tvorbu a kvalitu svaru. Argon se obvykle používá ke zlepšení kvality povrchu svaru, zatímco helium se používá ke zvýšení hloubky svaru.

- Vlnová délka laseru: Vlnová délka laseru ovlivňuje absorpční účinnost materiálu. Různé materiály mají různou citlivost na vlnové délky laseru a výběr správné vlnové délky pomáhá zlepšit energetickou účinnost a výsledky svařování. Například vláknové laserové generátory jsou obvykle v rozsahu vlnových délek 1μm, což je vhodné pro svařování oceli, nerezové oceli a dalších materiálů, zatímco CO₂ laserové generátory mají delší vlnovou délku (10,6μm) a jsou vhodnější pro svařování nekovových materiálů.

- Prostředí pro svařování: Podmínky prostředí, jako je vlhkost, teplota a proudění vzduchu, mohou také ovlivnit stabilitu laserového svařování, zejména při práci na volném prostranství nebo v drsném prostředí, a musí být přijata nezbytná ochranná opatření k zajištění kvality svařování.

Přesným řízením těchto parametrů může laserové svařování dosáhnout vysoce kvalitních výsledků svařování s nízkým zkreslením, které splňují potřeby různých průmyslových aplikací.

Princip obloukového svařování

Obloukové svařování je svařovací proces široce používaný v průmyslové oblasti. Jeho hlavním rysem je využití vysoké teploty generované obloukem k roztavení kovu a dosažení pevného spojení materiálu. Použitím oblouku mezi elektrodou a obrobkem jako zdroje tepla může obloukové svařování zpracovávat různé kovové materiály a je vhodné pro různé scénáře svařování, jako je konstrukce, stavba lodí, ropovody a výroba automobilů. Obloukové svařování má výhody nízké ceny zařízení a flexibilního provozu, ale má také některá omezení, jako je velká tepelně ovlivněná zóna a relativně nízká přesnost svařování. Pochopení principu práce a klíčových parametrů obloukového svařování pomůže optimalizovat účinek svařování a zlepšit kvalitu svaru.

Jak funguje obloukové svařování

Základním pracovním principem obloukového svařování je generování vysokoteplotního oblouku proudem mezi elektrodou a obrobkem, tavením kovu na elektrodě a povrchu obrobku za vzniku roztavené lázně. Jak se oblouk pohybuje po povrchu obrobku, roztavená lázeň postupně ochlazuje a tuhne, až nakonec vytvoří pevný svar. Provozní proces obloukového svařování obvykle zahrnuje následující kroky:

- Generování oblouku: Když se svařovací elektroda dotkne obrobku, okruh se uzavře a protéká proud. Elektroda se poté oddělí od obrobku a vytvořený oblouk přenáší energii vzduchem nebo ochranným plynem, což způsobí, že se kov v místní oblasti rychle zahřeje na bod tání.

- Tavení a plnění elektrod: Vysoká teplota oblouku nejen roztaví obrobek, ale roztaví i svařovací elektrodu. Roztavený kov elektrody vstupuje do roztavené lázně a spojuje se s roztaveným kovem obrobku, aby postupně vyplnil oblast svařování.

- Vznik a pohyb tavné lázně: Jak se oblouk pohybuje po svařovací dráze, tavná lázeň se nepřetržitě formuje a pohybuje a oblast za tavnou lázní se po opuštění oblouku rychle ochlazuje a tuhne do svaru.

- Ochrana a chlazení: V některých technikách obloukového svařování, jako je obloukové svařování kovů (svařování MIG/MAG), se k ochraně roztavené lázně používají inertní plyny (jako je argon, oxid uhličitý atd.), aby se zabránilo kyslíku a dusíku ve vzduchu. z reakce s vysokoteplotním kovem za vzniku oxidů nebo pórů, které ovlivňují kvalitu svaru.

Tvorba oblouku a svarové lázně

Jádrem obloukového svařování je tvorba oblouku a roztavené lázně, které určují účinnost a kvalitu svařování.

Formování oblouku

Oblouk je generován vysokým proudem a nízkým napětím. Vzduch mezi elektrodou a obrobkem je proudem rozložen, stává se vodivým prostředím a vytváří oblouk v plazmovém stavu. Toto plazma má extrémně vysokou teplotu (obvykle až 5000 až 6000°C), která stačí k roztavení kovu. Tvar a stabilita oblouku jsou rozhodující pro úspěch svařování. Stabilní oblouk může přenášet teplo rovnoměrně a zajistit, že se roztavená lázeň tvoří rovnoměrně a stabilně.

Tvorba roztaveného bazénu a dynamické chování

Během obloukového svařování, kdy oblouk generuje dostatek tepla na povrchu materiálu, se místní kov roztaví a vytvoří roztavenou lázeň. Tvar, velikost a tekutost roztavené lázně ovlivní konečnou kvalitu svaru. Kov v roztavené lázni se mísí s roztaveným kovem elektrody a vytváří spojení. Dynamické chování roztavené lázně při obloukovém svařování je složitý proces, který je ovlivněn mnoha faktory, jako je proud oblouku, rychlost svařování, vedení tepla atd. Rychlost tuhnutí roztavené lázně, povrchové napětí a gravitace, to vše určuje morfologie a povrchová úprava svaru.

Pozice svařování a průtok roztavené lázně

Změny polohy svařování, jako je ploché svařování, vertikální svařování, horizontální svařování atd., ovlivní chování proudění tavné lázně. Při plochém svařování má roztavená lázeň lepší tekutost a tvorba svaru je stabilnější; zatímco při vertikálním svařování nebo svařování nad hlavou je roztavená lázeň ovlivněna gravitací a je náchylná k prohýbání nebo nerovnoměrnému proudění. Proto svářeči potřebují upravit svařovací parametry a techniky podle svařovací polohy, aby zajistili kontrolu nad tavnou lázní.

Klíčové parametry ovlivňující obloukové svařování

Mnoho parametrů při obloukovém svařování přímo ovlivňuje účinek svařování a kvalitu svaru. Pochopení a ovládání těchto parametrů může svářečům pomoci dosáhnout ideálních výsledků svařování.

- Svařovací proud: Proud je jedním z klíčových parametrů, které určují tepelný příkon svařovacího procesu. Vyšší proud může generovat větší teplo, zvětšit velikost roztavené lázně a hloubku svaru a je vhodný pro svařování silnějších materiálů; zatímco nižší proud je vhodný pro tenčí materiály, aby se zabránilo nadměrnému roztavení a deformaci. Příliš vysoký proud způsobí přetečení svaru a nestabilní tavná lázeň, naopak příliš nízký proud způsobí nedostatečné natavení a nedostatečnou pevnost svaru.

- Svařovací napětí: Napětí řídí délku a stabilitu oblouku. Vyšší napětí vytvoří delší oblouk, díky čemuž bude distribuce tepla rovnoměrnější, což je vhodné pro vytváření širokých svarů; nižší napětí vytvoří kratší oblouk a teplo se soustředí na menší plochu, což je vhodné pro hluboké svařování. Změny napětí přímo ovlivňují tvar a stabilitu oblouku, což následně ovlivňuje tekutost tavné lázně a tvar svaru.

- Rychlost svařování: Rychlost svařování se vztahuje k rychlosti, kterou se oblouk pohybuje na obrobku, což má důležitý vliv na tvar tavné lázně, velikost tepelně ovlivněné zóny (HAZ) a kvalitu svaru. Vyšší svařovací rychlosti zkrátí dobu pro tvorbu roztavené lázně, sníží tepelně ovlivněnou oblast a sníží deformaci, ale mohou způsobit nespojité svary nebo špatné spojení; nižší rychlosti svařování zvyšují tepelný příkon a jsou vhodné pro hlubokotavné svařování, ale mohou způsobit přehřátí materiálů, příliš široké svary nebo velké deformace.

- Typ a průměr elektrody: Volba elektrody přímo ovlivňuje účinek svařování. Různé typy elektrod (jako jsou svařovací dráty, elektrické svařovací dráty atd.) jsou vhodné pro různé materiály a metody svařování. Průměr elektrody také ovlivňuje stabilitu oblouku a šířku svaru. Silnější elektrody jsou vhodné pro svařování silnějších materiálů a mohou vytvářet široké a tlusté svary, zatímco tenčí elektrody jsou vhodné pro přesné svařování nebo svařování tenkých plechů.

- Prostředí pro svařování: Obloukové svařování ovlivňují také faktory prostředí, jako je teplota, vlhkost, rychlost větru atd. Nadměrná rychlost větru může odfouknout ochranný plyn, což má za následek oxidaci nebo tvorbu pórů svaru. Aby byla zajištěna kvalita svařování, jsou v náročných venkovních podmínkách vyžadována vhodná ochranná opatření, jako jsou větrné bariéry a vyhřívané obrobky.

- Ochranný plyn: Při obloukovém svařování kovů (svařování MIG/MAG) a wolframovém obloukovém svařování (svařování TIG) se ochranný plyn používá k izolaci vzduchu a zabránění kontaktu tavené lázně s kyslíkem a dusíkem. Různé ochranné plyny (jako je argon, oxid uhličitý, helium atd.) mají různý vliv na morfologii, hloubku průvaru a povrchovou úpravu svaru. Například argon může poskytnout lepší povrchovou úpravu, zatímco oxid uhličitý pomáhá zvýšit hloubku svaru.

Přesným řízením těchto klíčových parametrů může obloukové svařování dosáhnout vyšší kvality svařování a přizpůsobit se potřebám různých materiálů, tloušťek a pozic svařování.

Srovnání mezi laserovým svařováním a obloukovým svařováním

Laserové svařování a obloukové svařování jsou dva důležité svařovací procesy v průmyslové oblasti, z nichž každý má jedinečné výhody a omezení. Laserové svařování je známé svou vysokou rychlostí, vysokou přesností a nízkým tepelným příkonem, zatímco obloukové svařování je široce používáno pro svou snadnou obsluhu, širokou škálu aplikací a nízkou cenu. Mezi těmito dvěma jsou značné rozdíly, pokud jde o účinnost, přesnost, tepelně ovlivněnou oblast, kvalitu svařování, požadavky na zařízení a náklady, takže výběr technologie svařování by měl být založen na konkrétních potřebách projektu a rozpočtu.

Efektivita a rychlost

Z hlediska účinnosti a rychlosti je laserové svařování výrazně lepší než obloukové. Vysoká hustota energie laserového svařování umožňuje dokončit svařování velmi vysokou rychlostí, zejména u tenkých materiálů nebo přesného svařování. Rychlost svařování laserového svařování může dosáhnout několika metrů za minutu nebo dokonce vyšší, což je vhodné pro scénáře hromadné výroby, jako jsou operace vysokorychlostních montážních linek v automobilovém průmyslu a elektronickém průmyslu.

Naproti tomu obloukové svařování má nižší rychlost svařování, zejména při práci s tlustšími materiály nebo složitými svařovacími pozicemi účinnost výrazně klesne. Kromě toho je doba přípravy a čištění obloukového svařování obvykle delší, včetně kroků, jako je výměna svařovací elektrody a odstranění strusky, takže obloukové svařování je vhodnější pro příležitosti s požadavky na nízkou rychlost, jako jsou malé dávky, tlusté plechy nebo konstrukce pole. .

Přesnost a přesnost

Laserové svařování je známé svou vysokou přesností a ovladatelností. Laserový paprsek lze zaostřit do velmi malého bodu, čímž se dosáhne extrémně vysoké přesnosti svařování, která je vhodná pro jemné zpracování kovů a svařování složitých dílů. Laserové svařování má vysoký stupeň automatizace a může být integrováno s CNC zařízením nebo roboty pro dosažení vysoce přesné kontroly svařovací dráhy. Díky tomu je laserové svařování populární v odvětvích, která vyžadují vysokou přesnost a konzistenci, jako je mikroelektronika, výroba lékařských zařízení atd.

Obloukové svařování je poměrně málo přesné a závisí především na dovednostech operátora. Ačkoli moderní zařízení pro obloukové svařování může zlepšit přesnost automatickým řízením, je omezeno nestabilitou oblouku a velkým tepelným příkonem a je obtížné dosáhnout úrovně přesnosti laserového svařování. Zejména u tenkých plechů a přesného svařování může obloukové svařování způsobit přehřátí nebo deformaci materiálu, a tím ovlivnit kvalitu svařování.

Tepelně ovlivněná zóna a deformace

Další velkou výhodou laserového svařování je jeho nízký tepelný příkon a relativně malá tepelně ovlivněná zóna (HAZ). Díky vysoké hustotě energie a přesnému řízení laserového paprsku se bude rychle zahřívat a tavit pouze oblast svařování a okolní materiály budou méně ovlivněny teplem. To nejen snižuje deformaci materiálu, ale také zlepšuje mechanické vlastnosti po svařování. Proto je laserové svařování velmi vhodné pro svařování materiálů citlivých na teplo nebo příležitosti vyžadující vysokou pevnost a nízkou deformaci.

Obloukové svařování má velký tepelný příkon, který způsobuje, že materiály kolem svaru jsou značně ovlivněny teplem a tvoří tak širší tepelně ovlivněnou zónu. Zvýší se tím deformace a zbytkové napětí materiálu, zejména u silných materiálů nebo velkoplošného svařování. Ke snížení tepelné deformace vyžaduje obloukové svařování obvykle vícenásobné svařování a následné zpracování, jako je tepelné zpracování nebo korekce, což zvyšuje složitost a náklady na svařování.

Kvalita a pevnost svaru

Laserové svařování obecně poskytuje vynikající kvalitu svaru, zejména při svařování tenkých plechů a přesných dílů. Díky automatizovanému řízení procesu laserového svařování a malé zóně ovlivněné teplem může produkovat konzistentní svary s hladkými svarovými povrchy a malým rozstřikem nebo pórovitostí. Laserové svary jsou obecně pevnější, zejména při svařování s hlubokým průvarem, kterým lze dosáhnout dobrého poměru hloubky a šířky svaru, čímž se zlepší celková pevnost svaru.

Kvalita svařování obloukového svařování více závisí na dovednostech operátora. Rovnoměrnost a kvalita povrchu svaru mohou být ovlivněny faktory, jako je provozní nestabilita, svařovací proud a výběr elektrody. Přestože obloukovým svařováním lze vytvářet i vysoce pevné svary, zejména při svařování tlustých plechů, často se ve svaru objevují vady jako rozstřik, struska a póry, které obvykle vyžadují dodatečné broušení a čištění. U některých vysokopevnostních materiálů nemusí být pevnost svaru obloukového svařování srovnatelná s pevností základního materiálu.

Vybavení a nastavení

Konstrukce zařízení pro laserové svařování je obvykle složitá, ale s pokrokem technologie je moderní přenosná laserové svařovací stroje se staly vrcholem ve svařovacím průmyslu. Tato zařízení nejen integrují laserové generátory, optické systémy a automatické řídicí jednotky, ale mají také účinná zařízení s ochranným plynem pro zajištění kvality a výkonu materiálů během svařování. Uživatelsky přívětivé provozní rozhraní přenosných laserových svařovacích strojů umožňuje operátorům rychle začít a snížit závislost na složitých nastaveních. Údržba moderních laserových svařovacích strojů je přitom poměrně jednoduchá, čímž lze účinně snížit četnost poruch zařízení a zajistit nepřetržitou efektivitu výroby.

Naproti tomu konvenční zařízení pro obloukové svařování je konstrukčně relativně jednoduché, obvykle obsahuje základní komponenty, jako je zdroj svařovacího proudu a svařovací elektroda. Tento typ zařízení je obvykle ovládán ručně nebo poloautomaticky a je vhodný pro použití v různých průmyslových aplikacích, zejména ve výstavbě na místě, kde je oblíbený díky jeho přenosnosti a přizpůsobivosti. Zařízení pro obloukové svařování však může čelit problémům, jako jsou velké tepelně ovlivněné zóny a nekonzistentní kvalita svaru během procesu svařování, zejména v náročných svařovacích aplikacích, a často je obtížné dosáhnout ideálních výsledků.

Úvahy o nákladech

Z hlediska nákladů má obloukové svařování zjevné výhody. Zařízení pro obloukové svařování je relativně levné, s nízkými náklady na údržbu a provoz a je zvláště vhodné pro potřeby maloobjemového svařování s nízkou přesností. Obloukové svařování je jednoduché na obsluhu a požadované školení a technické požadavky jsou nízké, takže celkové náklady na svařování jsou relativně kontrolovatelné.

Počáteční investice do laserového svařování je velká a náklady na pořízení zařízení, instalaci a údržbu jsou relativně vysoké. Požadavky na přesnost a automatizaci laserového svařování také znamenají vyšší provozní náklady a náklady na školení. Vysoká účinnost a vysoká kvalita laserového svařování však může rychle snížit náklady v hromadné výrobě a dlouhodobá nákladová efektivita laserového svařování je výraznější.

Laserové a obloukové svařování mají výhody a jsou vhodné pro různé scénáře. Laserové svařování je známé svou vysokou rychlostí, vysokou přesností a nízkým tepelným příkonem a je ideální pro projekty, které vyžadují vysokou kvalitu a přesnost svařování, zatímco obloukové svařování má více výhod z hlediska nižších nákladů, adaptability na svařování tlustých plechů a dále. -stavba staveniště. Při výběru metody svařování je třeba komplexně zvážit potřeby projektu, jako je kvalita svařování, tloušťka materiálu, požadavky na přesnost a rozpočet.

Dnešní laserové svařovací stroje již mají možnosti konstrukce na místě a snadno se přenášejí. Přenosný laserový svařovací stroj AccTek dokáže nejen dosáhnout vysoce přesného a rychlého svařování, ale je také za rozumnou cenu a snadno se přemisťuje, takže je zvláště vhodný pro operace zpracování na místě. Tento typ zařízení může výrazně zlepšit efektivitu výroby a přinést společnosti stabilní dlouhodobé výhody.

Aplikace laserového svařování a obloukového svařování

V moderním průmyslu jsou laserové a obloukové svařování nepostradatelnými technologiemi svařování. I když každý z nich má své vlastní jedinečné výhody a scénáře použití, laserové svařování vykazuje stále zjevnější výhody v mnoha průmyslových odvětvích díky své přesnosti, účinnosti a flexibilitě.

Automobilový průmysl

V oblasti výroby automobilů se laserové svařování široce používá při výrobě karoserií a spojování podvozků. Díky vysoké přesnosti a nízkému tepelnému příkonu je spojení částí karoserie těsnější, čímž se zvyšuje bezpečnost a spolehlivost celého vozidla. Díky vysoké rychlosti a stupni automatizace technologie laserového svařování je také velmi efektivní v hromadné výrobě a může rychle dokončit rozsáhlé svařovací úkoly. Přestože se obloukové svařování stále používá při svařování některých silnostěnných dílů, přesné ovládání a kvalita svařování, které laserové svařování poskytuje, z něj činí první volbu v mnoha kritických aplikacích.

Aerospace

V leteckém průmyslu musí komponenty odolávat vysokému namáhání a teplotním rozdílům v extrémních podmínkách. Laserové svařování může poskytnout vynikající pevnost spojení a kvalitu svaru při svařování vysoce pevných materiálů, jako jsou slitiny titanu a slitiny hliníku. Charakteristiky oblasti s nízkým tepelným ovlivněním laserového svařování snižují tepelné poškození materiálu a pomáhají zajistit spolehlivost svařovaných součástí. Ačkoli obloukové svařování má také určité aplikace v této oblasti, díky výhodám laserového svařování při svařování složitých geometrií se postupně stalo důležitou volbou v leteckém průmyslu.

Elektronický a mikroelektronický průmysl

Laserové svařování je zvláště účinné při svařování elektronických a mikroelektronických součástek. Díky své vysoké přesnosti a ovladatelnosti je laserové svařování vhodné pro svařování malých desek plošných spojů, konektorů baterií a dalších citlivých elektronických součástek. Tato metoda bezkontaktního svařování může účinně snížit přívod tepla, čímž se zabrání tepelnému poškození drobných součástí. Naproti tomu obloukové svařování často čelí riziku tepelného poškození při svařování malých elektronických součástek, proto je laserové svařování nepochybně vhodnější.

Výroba zdravotnických prostředků

Při výrobě zdravotnických prostředků je rozhodující přesnost a nekontaminace svařování. Laserové svařování je velmi vhodné pro svařování materiálů jako je nerezová ocel a slitiny titanu díky přesnému svarovému švu a malé tepelně ovlivněné zóně. Je široce používán při výrobě chirurgických nástrojů a implantátů. Naproti tomu obloukové svařování má při zpracování těchto náročných zdravotnických prostředků potíže s plněním norem laserového svařování.

Laserové svařování prokázalo významné výhody v mnoha průmyslových odvětvích, zejména v aplikacích vyžadujících vysokou přesnost a rychlé zpracování, což ukazuje jeho nenahraditelnou hodnotu. Přestože obloukové svařování má v některých oblastech stále své místo, díky flexibilitě a kvalitě svařování, které laserové svařování poskytuje, stále více převládá v moderní svařovací technologii. Při výběru svařovací technologie může rozumné vyhodnocení výhod a nevýhod obou na základě specifických potřeb a aplikačních scénářů účinně zlepšit efektivitu výroby a kvalitu produktu.

Výběr správné svařovací technologie

Výběr správné svařovací technologie je nezbytný pro zajištění kvality svařování, kontroly nákladů na projekt a efektivity výroby. Každá metoda svařování má své výhody a omezení při práci s různými materiály, specifikacemi a aplikacemi. Ať už se jedná o laserové svařování nebo obloukové svařování, při výběru je třeba zvážit mnoho faktorů, včetně kompatibility materiálu, specifikací projektu, požadavků na proces, rozpočtu a dostupných zdrojů. Rozumným výběrem metod svařování lze nejen optimalizovat výrobní proces, ale také snížit náklady a zlepšit kvalitu a efektivitu svařování.

Faktory, které je třeba vzít v úvahu při výběru metody svařování

Při výběru technologie svařování je nutné skloubit konkrétní požadavky projektu a skutečné podmínky a zvážit především následující faktory:

- Typ a tloušťka materiálu: Různé materiály a tloušťky materiálů vyžadují různé techniky svařování. Například pro laserové svařování jsou vhodnější tenké plechové materiály, zatímco silné plechy nebo konstrukční oceli se často svařují obloukovým svařováním.

- Přesnost a složitost svařování: Složité díly, jemné svary nebo požadavky na vysoce přesné svařování obvykle vyžadují přesné svařovací techniky, jako je laserové svařování.

- Rychlost svařování: Požadavek na velkosériovou, vysokorychlostní výrobu má často tendenci upřednostňovat svařovací techniky s vysokým stupněm automatizace, jako je laserové svařování, které dokáže dokončit vysoce kvalitní svařování v krátkém čase.

- Tepelný účinek a kontrola deformace: Materiály citlivé na teplo nebo projekty vyžadující zónu ovlivněnou teplem jsou často vhodné pro laserové svařování; zatímco u necitlivé konstrukční oceli nebo silnějších materiálů může obloukové svařování zajistit svařování s hlubokým průvarem.

Specifikace a cíle projektu

Konkrétní specifikace a cíle projektu přímo ovlivňují volbu technologie svařování. U rozsáhlých automatizovaných výrobních linek, jako je výroba automobilů a výroba elektronických produktů, může laserové svařování účinně zlepšit efektivitu výroby a vyhovět potřebám vysoce kvalitní a rozsáhlé výroby díky své vysoké rychlosti, vysoké přesnosti a schopnosti integrace. automatizované zařízení. Kromě toho bezkontaktní povaha laserového svařování také snižuje spotřebu spotřebního materiálu a čisticí práce během procesu svařování, čímž se zlepšuje kontinuita výroby.

Obloukové svařování je jednou z nejčastěji používaných metod svařování ve stavebnictví, stavbě lodí a výrobě těžkých zařízení. Díky své silné přizpůsobivosti a přenosnosti může technologie obloukového svařování spolehlivě fungovat v náročných stavebních podmínkách, zejména při svařování tlustých plechů nebo složitých konstrukcí. Například při svařování ropovodů a plynovodů, vlastnosti hlubokého průniku a nízké náklady obloukového svařování z něj činí nejoblíbenější metodu svařování.

Úvahy o rozpočtu a zdrojích

Rozpočet a dostupnost zdrojů jsou klíčovými faktory při výběru svařovací technologie. Zařízení pro laserové svařování je drahé, včetně investic do hardwaru, jako je laserový zdroj, řídicí systém a chladicí zařízení, vysoké jsou také náklady na údržbu a provozní technologie. Proto, ačkoli laserové svařování může přinést vysoké výhody, počáteční investice je velká a je obvykle vhodná pro průmyslová odvětví s vysokou masovou výrobou a vysokým stupněm automatizace.

Přestože je zařízení pro obloukové svařování levné, relativně jednoduché na údržbu a obsluha nemusí absolvovat vysoce intenzivní technické školení, je stále vhodnější pro projekty, které nevyžadují vysokou přesnost svařování. Zejména v prostředích, jako jsou staveniště a údržba v terénu, je obloukové svařování vhodné pro některé malé a středně velké projekty s omezeným rozpočtem, protože má flexibilní provoz a levný spotřební materiál. Omezením obloukového svařování však je, že jeho přesnost je relativně nízká, zejména při zpracování tenkých plechů a materiálů citlivých na teplo může nadměrný přívod tepla snadno vést k problémům s kvalitou, jako jsou deformace a praskliny. Kromě toho je rychlost svařování obloukového svařování relativně nízká, což není vhodné pro aplikační scénáře, které vyžadují rychlé a přesné operace.

Naproti tomu laserové svařovací stroje mají nejen výhody vysoké přesnosti a vysoké rychlosti, ale mohou také účinně snížit tepelné účinky a zajistit krásu a kvalitu svarů. Dnešní laserové svařovací zařízení je také velmi lehké a kompaktní, snadno se přenáší, plně přizpůsobí práci na místě a má širší rozsah materiálové použitelnosti. Proto je laserové svařování nepochybně lepší volbou pro projekty, které sledují přesnost, efektivitu a dlouhodobou návratnost investic.

Ohledy na životní prostředí a bezpečnost

V moderním průmyslu jsou otázky životního prostředí a bezpečnosti stále důležitější. Volba technologie svařování ovlivňuje nejen kvalitu a účinnost svařování, ale také vliv na životní prostředí a ochranu zdraví a bezpečnosti pracovníků. Ve srovnání mezi laserovým svařováním a obloukovým svařováním vykazuje laserové svařování některé jedinečné výhody.

Emise a dopad na životní prostředí

Laserové svařování obvykle produkuje méně kouře a emisí škodlivých plynů díky své vysoké účinnosti a nízkému tepelnému příkonu. Díky této funkci je laserové svařování šetrnější k životnímu prostředí. Ve srovnání s obloukovým svařováním může toto svařování během procesu svařování uvolňovat více kouře a toxických plynů, což zvyšuje negativní dopad na životní prostředí. V odvětvích, která musí přísně dodržovat ekologické předpisy, poskytují nízkoemisní charakteristiky laserového svařování nepochybně příznivější podmínky pro podniky.

Navíc laserové svařování obvykle produkuje menší svary, což znamená, že množství potřebného materiálu a následného zpracování je relativně sníženo, což dále snižuje dopad na životní prostředí. Výběrem laserového svařování mohou společnosti nejen zlepšit efektivitu svařování, ale také prokázat společenskou odpovědnost z hlediska ochrany životního prostředí.

Rizika bezpečnosti a ochrany zdraví při práci

Z hlediska bezpečnosti a ochrany zdraví při práci bezkontaktní povaha laserového svařování výrazně snižuje riziko vystavení operátorů teplu ze svařování a výparům ze svařování. Při laserových svařovacích operacích je teplota svařované oblasti obvykle nižší, což může snížit riziko popálení pracovníků vysokými teplotami. Kromě toho mohou bezpečnostní ochranná opatření vybavená laserovým svařovacím systémem (jako jsou laserové ochranné brýle a bezpečnostní štíty) účinně chránit oči a pokožku operátorů a snížit potenciální zranění.

Naproti tomu obloukové svařování vyžaduje přímý kontakt se svařovacím zdrojem, takže pracovníci čelí vyššímu riziku úrazu elektrickým proudem, popálení a vdechnutí kouře během provozu. Přestože obloukové svařování má také odpovídající bezpečnostní ochranná opatření, celkově má laserové svařování zjevnější výhodu v ochraně zdraví pracovníků.

Soulad s předpisy a standardy

Pokud jde o shodu s předpisy a normy, nízké emise a bezpečnostní charakteristiky laserového svařování mu dávají určité výhody při plnění ekologických a bezpečnostních předpisů. Mnoho průmyslových odvětví postupně posiluje ekologické normy a bezpečnostní specifikace pro svařovací procesy a použití laserového svařování může usnadnit splnění těchto stále přísnějších regulačních požadavků. Současně, když společnosti zlepšují své svařovací procesy, mohou také prokázat svůj závazek k udržitelnému rozvoji volbou technologie laserového svařování.

Celkově laserové svařování vykazuje významné výhody z hlediska ochrany životního prostředí a bezpečnosti pracovníků. Pro společnosti, které dbají na ochranu životního prostředí a bezpečnost zaměstnanců, může investice do laserového svařovacího zařízení nejen zlepšit efektivitu výroby, ale také vytvořit dobrou firemní image v oboru. Volba laserového svařování není jen vylepšením technologie, ale také závazkem k udržitelnému rozvoji.

Shrnout

Laserové svařovací stroje postupně zaujímaly významné postavení v moderní průmyslové svařovací technice, zejména v oblastech, kde je kvalita, přesnost a účinnost svařování extrémně vysoká. Ve srovnání s tradičním obloukovým svařováním má laserové svařování nižší tepelně ovlivněnou zónu a může dosáhnout vysokorychlostního a vysoce přesného svařování, čímž se sníží deformace materiálu a následné požadavky na zpracování. Díky tomu je laserové svařování široce používáno v průmyslových odvětvích, jako je automobilová výroba, letecký průmysl, lékařská zařízení a elektronika, a stalo se ideální volbou pro zlepšení efektivity výroby a kvality produktů.

Kromě toho nelze opomenout výhody laserového svařování z hlediska ochrany životního prostředí a bezpečnosti pracovníků. Protože laserové svařování produkuje méně kouře a škodlivých plynů a má nižší tepelný příkon během provozu, je snazší splnit ekologické předpisy a chránit zdraví zaměstnanců. Udržitelnost této technologie umožňuje společnostem prokázat svůj důraz na společenskou odpovědnost a zároveň sledovat ekonomické výhody. Stručně řečeno, laserové svařovací stroje poskytují modernímu průmyslu efektivní, bezpečné a ekologické svařovací řešení a jsou důležitou silou při podpoře rozvoje tohoto odvětví.

Získejte laserová řešení

Při hledání efektivních a přesných svařovacích řešení je laserový svařovací stroj AccTek nepochybně vaší nejlepší volbou. Naše laserové svařovací zařízení má nejen pokročilou technologii, ale také může splnit přísné požadavky různých průmyslových odvětví na kvalitu a rychlost svařování a také prokazuje vynikající výkon a spolehlivost. Ať už jste v oblasti automobilové výroby, letectví, elektroniky nebo lékařského vybavení, náš laserový svařovací stroj vám může pomoci zlepšit efektivitu výroby a snížit náklady.

Kromě toho poskytujeme komplexní poprodejní servis, abychom zajistili, že během používání nebudete mít žádné starosti. Náš profesionální tým je vždy připraven zodpovědět vaše dotazy, poskytnout technickou podporu a servisní služby a pomoci vám dosáhnout nejlepších výsledků svařování. Neváhejte nás prosím okamžitě kontaktovat, abychom získali vaše laserové řešení na míru a nechte laserový svařovací stroj AccTek stát se vaším úspěšným partnerem!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení