Maximální tloušťka řezu CO2 laserového řezacího stroje

Ve světě složité výroby a výroby není přesnost jen preferencí, je to nutnost. Vzhledem k tomu, že průmyslová odvětví stále hledají špičkové technologie, aby vyhověla měnícím se potřebám, stroje na řezání CO2 laserem se staly nepostradatelnými nástroji, které nabízejí nesrovnatelnou přesnost a všestrannost. Mezi nesčetnými otázkami, které vyvstávají při honbě za dokonalostí, vyniká jedna: Jaká je maximální tloušťka řezu, kterou a Stroj na řezání CO2 laserem zvládne?

Tato otázka je jádrem optimalizace výkonu a funkčnosti vašeho CO2 laserového řezacího systému. Pochopení maximální řezné tloušťky je zásadní pro výrobce a zpracovatele, kteří chtějí efektivně a přesně obrábět materiály různých tlouštěk. V tomto komplexním průzkumu se podíváme do hloubky na faktory, které ovlivňují maximální tloušťku řezu CO2 laserového řezacího stroje, a odhalíme tak složitou souhru mezi technologií, materiály a provozními parametry.

Obsah

Přečtěte si o technologii řezání CO2 laserem

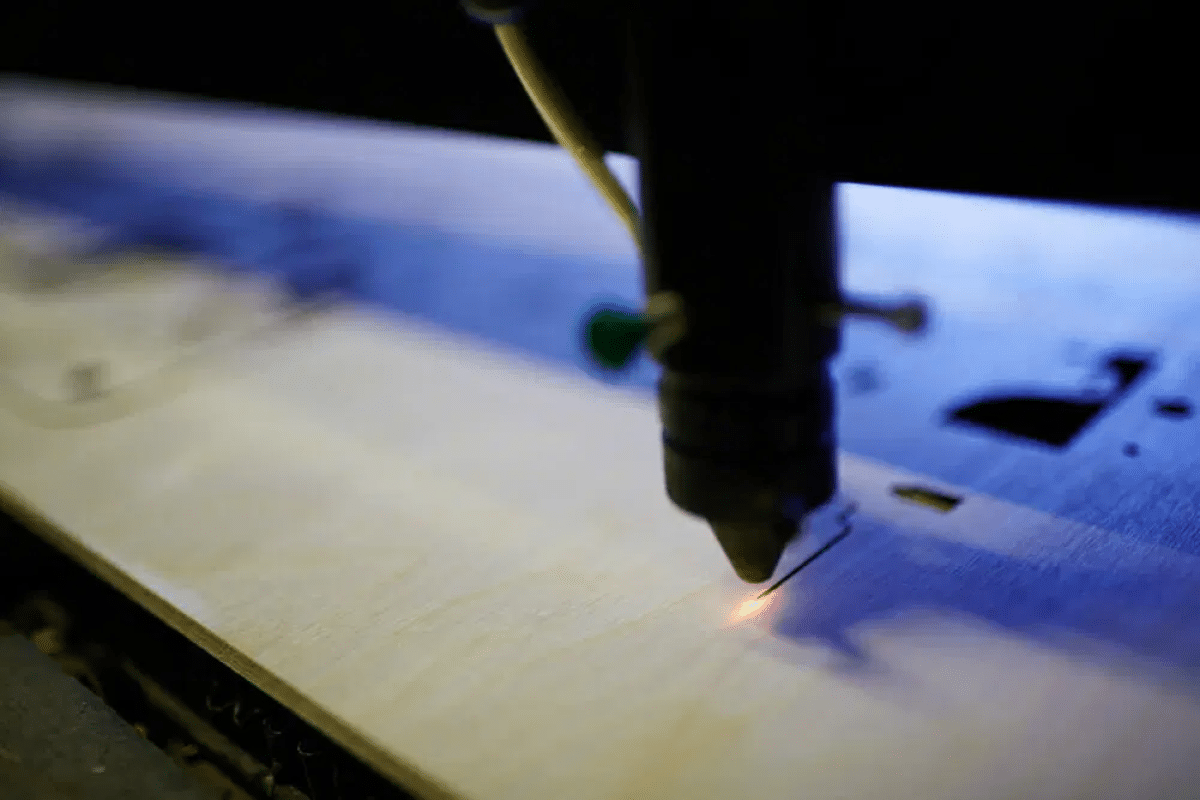

Než se ponoříme dále do složitostí maximální tloušťky řezu, je důležité porozumět základním principům technologie CO2 laseru. Srdcem strojů na řezání CO2 laserem je komplexní souhra optiky, elektroniky a fyziky vysokých energií, která jim umožňuje přeměnit paprsek světla na přesný řezný nástroj.

CO2 laserové generátory jsou pojmenovány, protože používají plynný oxid uhličitý jako laserové médium k produkci intenzivního infračerveného paprsku prostřednictvím procesu stimulované emise. V laserovém rezonátoru elektrický proud excituje molekuly oxidu uhličitého, což způsobuje, že emitují fotony, které stimulují další emisi, když narazí na jiné excitované molekuly. Tato kaskáda fotonů zesiluje světelnou energii a vytváří vysoce koncentrovaný paprsek s vlnovou délkou typicky kolem 10,6 mikronů.

Vyzařovaný laserový paprsek pak prochází řadou zrcadel a čoček, které jej zaostřují na malé místo na obrobku. Tento proces ostření pomáhá dosáhnout vysoké přesnosti a kvality řezu. Díky těsnému zaostření laserového paprsku mohou řezací stroje CO2 laserem produkovat neuvěřitelně vysokou hustotu výkonu v ohnisku, což umožňuje rychlé zahřátí a odpařování materiálů.

Definujte maximální tloušťku řezu

Ve světě CO2 laserových řezacích strojů zahrnuje termín „maximální řezná tloušťka“ klíčový parametr, který hluboce ovlivňuje rozsah a všestrannost těchto výkonných nástrojů. Zjednodušeně řečeno, maximální řezná tloušťka se vztahuje k horní hranici tloušťky materiálu, kterou dokáže CO2 laserový řezací stroj efektivně zpracovat.

Koncept maximální tloušťky řezu neodmyslitelně souvisí s funkčností a designem konkrétního stroje na řezání CO2 laserem. Různé stroje mohou mít různé specifikace maximální řezné tloušťky na základě kombinace technických faktorů, z nichž každý hraje klíčovou roli při určování řezných schopností stroje. Když se ponoříme do složitosti maximální tloušťky řezu, je důležité zvážit faktory, které ovlivňují tuto kritickou metriku.

Pro operátory a výrobce, kteří chtějí optimalizovat své procesy řezání CO2 laserem, je pochopení vzájemného působení těchto faktorů zásadní. Nejde o jedinou proměnnou, ale o synergii výkonu laseru, kvality paprsku, vlastností materiálu a dalších ovlivňujících faktorů, které definují konečnou hranici maximální tloušťky řezu pro konkrétní řezací stroj CO2 laserem.

Faktory ovlivňující maximální tloušťku řezu

V oblasti CO2 laserové řezací stroje, maximální řezná tloušťka je klíčovým parametrem, který určuje univerzálnost stroje a použitelnost na různé materiály. Dosažení přesných řezů na silnějších substrátech vyžaduje podrobné pochopení mnoha faktorů, které ovlivňují maximální tloušťku řezu CO2 laserového řezacího stroje. Pojďme se ponořit hlouběji do těchto faktorů, abychom odhalili složitost této kritické dimenze technologie řezání laserem.

Výkon laseru

Primárním faktorem ovlivňujícím maximální tloušťku řezu je výkon laseru. Výkon CO2 laserového generátoru je přímou determinantou energie dodávané do materiálu. Vyšší výkon laseru vytváří intenzivnější a zaostřený paprsek, který pomáhá pronikat materiály hlouběji, což umožňuje stroji řezat silnější substráty. Řezací stroje CO2 laserem jsou k dispozici v různých úrovních výkonu, od nízkoenergetických variant vhodných pro choulostivé materiály až po vysoce výkonné systémy schopné zpracovávat velké tloušťky najednou.

Kvalita paprsku

Kvalita laserového paprsku emitovaného CO2 laserovým řezacím strojem je dalším klíčovým faktorem maximální tloušťky řezu. Kvalita paprsku zahrnuje vlastnosti, jako je divergence paprsku, stabilita režimu a prostorový profil. Vysoce kvalitní paprsek zůstává zaostřený na větší vzdálenosti, což umožňuje hlubší a přesnější řezy v silnějších materiálech.

Typ materiálu

Typ řezaného materiálu je základním faktorem pro určení maximální řezné tloušťky. CO2 laserové generátory prokazují výjimečnou všestrannost, schopné zpracovávat širokou škálu materiálů, včetně kovů, plastů, dřeva a textilií. Interakce mezi laserovým paprskem a materiálem se však liší v závislosti na faktorech, jako je tepelná vodivost, odrazivost a absorpční vlastnosti. Kov, například, často představuje větší problémy kvůli své vysoké odrazivosti, která ovlivňuje maximální tloušťku, kterou lze účinně řezat.

Pomocný plyn

Typ a tlak pomocného plynu použitého při řezání může výrazně ovlivnit maximální tloušťku řezu. Mezi běžné asistenční plyny patří kyslík, dusík a vzduch, z nichž každý má jiný vliv na dynamiku řezání. Pomocný plyn pomáhá odstraňovat roztavený materiál z řezu (řezu) a působí jako prevence nadměrného hromadění tepla. Volbu asistenčního plynu a jeho tlak lze přizpůsobit konkrétnímu řezanému materiálu, což ovlivňuje schopnost stroje zvládnout různé tloušťky.

Systém podávání paprsku

Systém dodávky paprsku se skládá z komponent, jako jsou zaostřovací čočky a řezací hlavy, které pomáhají zlepšit přesnost a účinnost řezání CO2 laserem. Pečlivě navržený systém dodávání paprsku zajišťuje, že laserový paprsek zůstává zaostřený a zarovnaný při interakci s materiálem, což vede k hlubším a konzistentnějším řezům v různých tloušťkách. Optimální zaostřovací schopnost pomáhá dosáhnout hlubších řezů a lepšího řezného výkonu v širokém rozsahu tlouštěk. Konstrukce a kvalita systému podávání paprsku přímo ovlivňují schopnost stroje udržovat přesnost řezání v různých aplikacích.

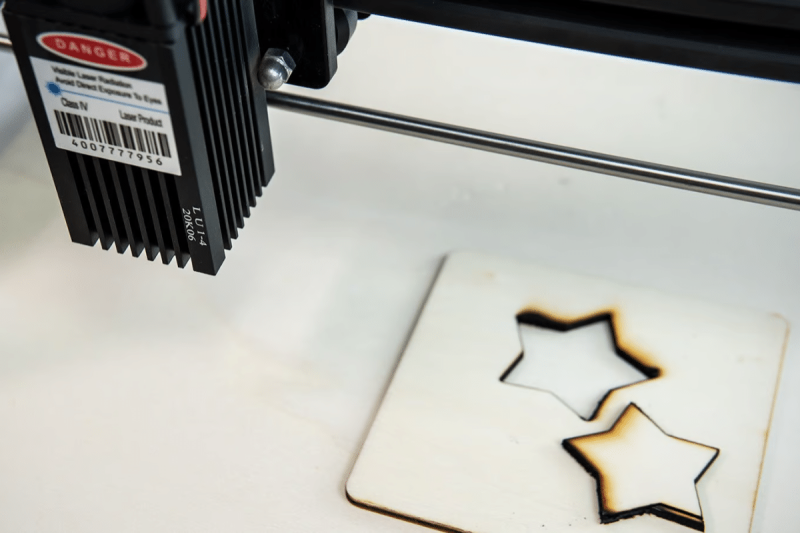

Rychlost řezání

Rychlost, kterou laser prochází materiálem (nazývaná řezná rychlost), je faktor úzce související s maximální tloušťkou řezu. Nižší řezné rychlosti umožňují delší vystavení materiálu laserovému paprsku, což umožňuje hlubší pronikání do silnějších substrátů. Vztah mezi řeznou rychlostí a maximální tloušťkou však zahrnuje křehkou rovnováhu, protože příliš pomalé rychlosti mohou způsobit nežádoucí tepelné účinky a snížit celkovou účinnost. Optimalizace parametrů řezné rychlosti pomáhá dosáhnout ideální rovnováhy mezi hloubkou řezu, kvalitou břitu a produktivitou.

Díky úplnému pochopení a optimalizaci těchto faktorů mohou operátoři a výrobci využít plný potenciál řezacích strojů CO2 laserem a dosáhnout přesných a účinných řezů v širokém rozsahu tlouštěk materiálu. Experimentování v kombinaci s důkladným pochopením interakce mezi těmito proměnnými je klíčem k posouvání hranic maximální tloušťky řezu a realizaci plných možností CO2 laserové technologie.

Praktické úvahy a aplikace

V oblasti výroby a výroby má maximální tloušťka řezu, kterou zvládne řezací stroj CO2 laser, významný dopad na praktické aplikace v různých průmyslových odvětvích. Pochopení praktických úvah a aplikací CO2 laserového řezacího stroje vám může pomoci dosáhnout efektivního využití jeho schopností. Pojďme se ponořit do různých odvětví a scénářů, kde technologie řezání CO2 laserem hraje klíčovou roli:

Automobilový průmysl

Automobilový průmysl se při přesné výrobě automobilových dílů silně spoléhá na řezací stroje CO2 laserem. Od řezání složitých vzorů v interiérech automobilů až po přesné tvarování kovových dílů, CO2 lasery nabízejí bezkonkurenční všestrannost. Při výrobě komponentů podvozků, výfukových systémů a vnitřních panelů vynikají řezací stroje CO2 laserem při zpracování různých materiálů, včetně oceli, hliníku a plastu, aby splňovaly přísné normy kvality a výkonu.

Letecký průmysl

Na rozdíl od automobilového průmyslu letecký průmysl obvykle používá tenčí materiály, jako jsou hliníkové slitiny a kompozity. Řezací stroje CO2 laserem mají dobrou kvalitu a přesnost paprsku a lze je použít pro přesné řezání těchto materiálů při výrobě součástí letadel. Faktory jako kvalita paprsku a řezná rychlost pomáhají zajistit složité detaily a úzké tolerance požadované pro letecké aplikace.

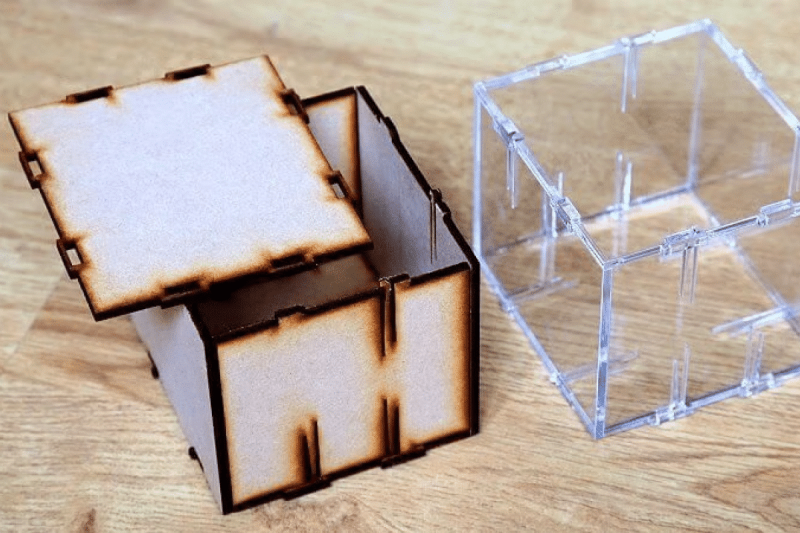

Značení A Reklama

Řezání CO2 laserem je široce používáno v signage a reklamním průmyslu k výrobě složitých a detailních návrhů. Ať už vyřezáváte písmena a loga z akrylu, dřeva nebo kovu, CO2 lasery poskytují bezkonkurenční přesnost a detaily. Kromě toho mohou CO2 lasery vytvářet složité vzory a dekorativní prvky pro architektonické značení, interiérový design a propagační materiály, což podnikům poskytuje inovativní způsoby, jak zaujmout zákazníky a komunikovat image své značky.

Výroba zdravotnických prostředků

Při výrobě zdravotnických prostředků existuje výrazná potřeba schopností mikroobrábění. CO2 lasery jsou známé svou přesností a používají se k řezání tenkých materiálů k vytváření složitých lékařských komponent. Praktické úvahy zahrnují jemné doladění řezných parametrů pro dosažení požadované úrovně přesnosti, aniž by došlo k tepelnému poškození citlivých materiálů. Schopnost CO2 laseru řezat různé materiály lékařské kvality, včetně polymerů a slitin, jej činí v této oblasti nepostradatelným.

Elektronika a spotřební zboží

CO2 laserové řezací stroje jsou široce používány v průmyslu elektroniky a spotřebního zboží k výrobě různých produktů, včetně elektronických krytů, součástí smartphonů a spotřební elektroniky. CO2 lasery poskytují přesné řezy bez otřepů s minimálními tepelně ovlivněnými zónami, díky čemuž jsou vhodné pro řezání jemných materiálů, jako jsou plasty, sklo a keramika. Kromě toho mohou CO2 lasery vyrábět na zakázku navržené součásti a prototypy, což výrobcům umožňuje rychle inovovat a přizpůsobovat se měnícím se potřebám spotřebitelů.

Textilní A Textilní Průmysl

CO2 laserové řezací stroje jsou široce používány v textilním a textilním průmyslu kvůli jejich schopnosti přesně řezat složité vzory, ale existuje rovnováha mezi rychlostí řezání a přesností, kterou je třeba vzít v úvahu. Ať už se jedná o řezání jemných tkanin nebo silných textilních materiálů, výrobci potřebují optimalizovat řezné parametry, aby zabránili oděru nebo spálení a zároveň zajistili efektivní výrobu. CO2 lasery dokážou flexibilně zpracovat širokou škálu textilií, díky čemuž jsou vhodné pro nejrůznější aplikace od módy až po průmyslové textilie.

Architektura A Interiérový Design

V aplikacích architektury a interiérového designu se CO2 laserové řezací stroje používají k vytváření prvků navržených na míru pro budovy, interiéry a dekorativní instalace. Ať už se jedná o řezání složitých vzorů do kovu, akrylu nebo dřeva, CO2 lasery nabízejí architektům a designérům flexibilitu při realizaci jejich kreativních vizí s přesností a přesností. Od architektonických fasád a dekorativních zástěn až po zakázkový nábytek a svítidla, CO2 laserové řezací stroje umožňují designérům posouvat hranice kreativity a řemeslné zručnosti.

Výroba a prototypování

Řezací stroje CO2 laserem jsou cennými nástroji pro výrobce, kteří chtějí přesně a efektivně vytvářet díly a prototypy na míru. Ať už se jedná o řezání plechů, plastů nebo kompozitů, CO2 lasery poskytují rychlé a nákladově efektivní řešení pro výrobu vysoce kvalitních dílů se složitou geometrií. CO2 lasery navíc umožňují rychlé prototypování a iteraci, což umožňuje návrhářům a inženýrům rychle testovat a vylepšovat jejich návrhy před přechodem do plné výroby.

Praktické úvahy v aplikacích CO2 laserových řezacích strojů jdou daleko za teoretická omezení. Různá průmyslová odvětví využívají schopnosti těchto strojů k řezání různých materiálů, z nichž každý má své jedinečné výzvy a požadavky. Bez ohledu na to, zda umožňují přesnost v komponentách pro letectví a kosmonautiku, všestrannost v zakázkové výrobě nebo přizpůsobivost v lékařské oblasti, CO2 lasery i nadále představují revoluci ve výrobních procesech. S pokrokem technologie budou praktické inovace a praktické aplikace dále posouvat hranice toho, čeho mohou stroje na řezání CO2 laserem dosáhnout, a upevní jejich postavení jako nepostradatelného nástroje v moderním průmyslu.

Optimalizujte maximální tloušťku řezu

Protože se výrobci snaží posouvat hranice CO2 laserové řezací stroje, optimalizace maximální tloušťky řezu se stává kritickou. Dosažení nejvyšší úrovně výkonu a efektivity vyžaduje strategický přístup, který zahrnuje různé faktory, od konfigurace stroje po parametry laseru a řezné podmínky. Dále se ponoříme do strategií a úvah pro optimalizaci maximální tloušťky řezu, což uživatelům umožní využít plný potenciál technologie řezání CO2 laserem.

Vyberte správnou konfiguraci stroje

Prvním krokem při optimalizaci maximální tloušťky řezu je výběr správné konfigurace stroje. CO2 laserové řezací stroje se dodávají v různých modelech s různými úrovněmi výkonu, kvalitou paprsku a řezacími schopnostmi. Zvažte specifické požadavky vaší aplikace, jako je tloušťka a typ materiálu, který chcete řezat, a vyberte stroj, který tyto potřeby splňuje. Stroje s vyšším výkonem jsou obecně schopné řezat silnější materiály, zatímco stroje s pokročilými systémy dodávání paprsku a optikou mohou zvýšit přesnost a efektivitu řezání.

Optimalizujte parametry laseru

- Výkon laseru: Výkon laseru je základním kamenem určování maximální tloušťky řezu, ale je třeba najít správnou rovnováhu mezi výkonem laseru a tloušťkou řezu. Příliš malý výkon může mít za následek neúplné přerušení, zatímco příliš velký výkon může mít za následek nežádoucí tepelné účinky. Pravidelně vyhodnocujte zpracovávaný materiál a podle toho upravte výkon laseru, abyste optimalizovali hloubku řezu.

- Kvalita paprsku: Kvalita laserového paprsku přímo ovlivňuje řezný výkon. Jemné doladění kvality paprsku zahrnuje minimalizaci divergence paprsku, zajištění stability režimu a optimalizaci prostorových profilů. Vysoce kvalitní paprsek zlepšuje zaostření a umožňuje hlubší pronikání do materiálů různé tloušťky.

Optimalizujte řezné podmínky

- Rychlost řezání: Rychlost, kterou laser prochází materiálem (nazývaná řezná rychlost), je kritickým parametrem. Optimalizujte řeznou rychlost podle tloušťky materiálu. Nižší rychlosti jsou účinné pro hlubší řezání do silnějších materiálů, zatímco vyšší rychlosti udržují efektivitu při práci s tenčími substráty.

- Pomocný plyn: Výběr a použití pomocného plynu významně ovlivňuje účinnost řezání. U silnějších materiálů může použití plynů, jako je kyslík nebo dusík při vhodném tlaku, pomoci odstranit roztavený materiál a zlepšit proces řezání. Tlak vzduchu však musí být vyvážený, aby nedocházelo k nadměrným turbulencím nebo tepelným účinkům.

Materiálové aspekty

- Typ materiálu: Různé materiály mají jedinečné vlastnosti, které ovlivňují nejlepší způsob řezání. Například kovy mohou vyžadovat vyšší výkon laseru, zatímco nekovové materiály mohou vyžadovat úpravy řezných parametrů, aby se předešlo špatným výsledkům. Nastavení je třeba pravidelně kontrolovat a upravovat podle zpracovávaného materiálu.

- Hustota materiálu: Hustší materiály představují zvláštní výzvy. Chcete-li optimalizovat tloušťku řezu v těchto materiálech, zvažte použití vyššího výkonu laseru, úpravu parametrů pomocného plynu nebo implementaci více průchodů pro dosažení požadované hloubky řezu.

Pokročilé funkce a inovace

Prozkoumejte pokročilé možnosti a inovace technologie řezání CO2 laserem. Některé stroje jsou vybaveny adaptivními řídicími systémy, které mohou automaticky upravovat řezné parametry v reálném čase na základě vlastností materiálu. Multifunkční řezací hlava navíc poskytuje všestrannost a umožňuje uživatelům přepínat mezi různými konfiguracemi pro optimální výsledky v různých tloušťkách.

Pravidelná údržba a kalibrace

Udržení optimálního výkonu vašeho CO2 laserového řezacího stroje vyžaduje pravidelnou údržbu a kalibraci. Ujistěte se, že všechny součásti, včetně zaostřovacích čoček a zrcátek, jsou čisté a v dobrém stavu. Pravidelné kontroly kalibrace pomáhají udržovat přesnost a konzistenci řezného výkonu.

Neustálé monitorování a opakované zlepšování

Neustálé sledování procesu řezání a výsledků umožňuje iterativní zlepšování. Pravidelně analyzujte kvalitu řezu, povrchovou úpravu hran a celkovou efektivitu. Na základě této analýzy jsou postupně upravovány parametry, vždy se snahou o dobrou rovnováhu mezi přesností a produktivitou.

Optimalizace maximální tloušťky řezu CO2 laserového řezacího stroje vyžaduje komplexní přístup, který bere v úvahu konfiguraci stroje, parametry laseru, řezné podmínky, pokročilé technologie a adaptivní řídicí systémy. Jemným vyladěním těchto faktorů a zkoušením různých nastavení a strategií mohou výrobci uvolnit plný potenciál svých řezacích strojů CO2 laserem a posouvat hranice toho, co je možné z hlediska tloušťky řezu a přesnosti.

Shrnout

Maximální tloušťka řezu, kterou může řezací stroj CO2 laser zvládnout, je ovlivněna řadou faktorů, z nichž každý hraje klíčovou roli při určování řezných schopností. Od výkonu laseru a kvality paprsku po typ materiálu a řezné podmínky se tyto faktory složitým způsobem ovlivňují a definují horní limity tloušťky řezu.

Technologie řezání CO2 laserem nabízí nesrovnatelnou přesnost a všestrannost, což umožňuje efektivní zpracování široké škály materiálů v různých tloušťkách. Vysoce výkonný laser v kombinaci s pokročilými systémy dodávání paprsku a optimalizovanými řeznými parametry umožňují výrobcům a zpracovatelům dosahovat přesných řezů s minimálním odpadem a maximální účinností.

Dosažení optimální tloušťky řezu však vyžaduje strategický přístup, který zahrnuje výběr správné konfigurace stroje, jemné doladění parametrů laseru, optimalizaci řezných podmínek a zvážení materiálových charakteristik. Nepřetržité monitorování, údržba a opakované zlepšování dále zajišťují konzistentní a spolehlivý řezný výkon.

Vzhledem k tomu, že technologie postupuje vpřed a objevují se inovace, bude potenciál řezacích strojů CO2 laserem zpracovávat tlustší materiály a posouvat hranice přesného řezání jen dále růst. Pochopením a optimalizací faktorů souvisejících s maximální tloušťkou řezu mohou výrobci odemknout nové možnosti a dosáhnout nebývalé úrovně přesnosti a efektivity svých řezných operací.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení