Může řezání CO2 laserem dosáhnout vysoce přesných komplexních návrhů?

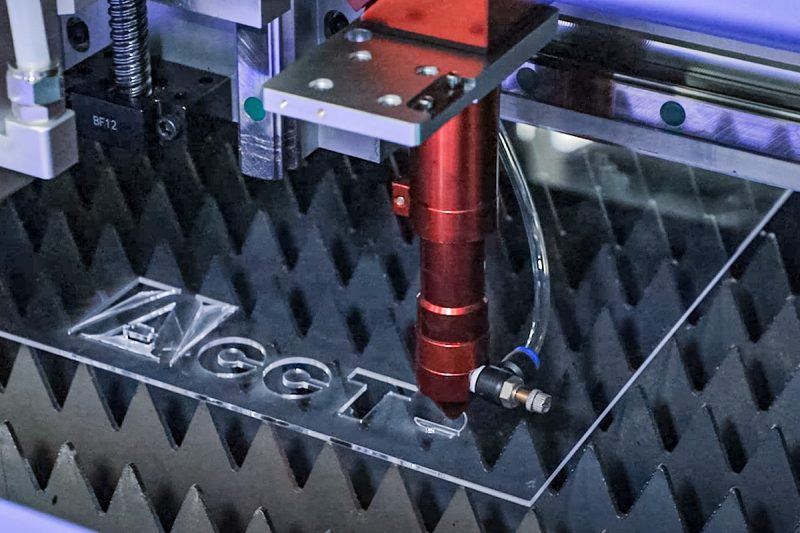

Řezání CO2 laserem se stalo základní technologií moderní výroby a způsobilo revoluci ve způsobu, jakým průmyslová odvětví přistupují ke zpracování materiálů. Díky využití výkonu koncentrovaného laserového paprsku je tato technologie schopna přesně řezat širokou škálu materiálů, včetně kovů, plastů a kompozitů. Jeho bezkontaktní povaha minimalizuje deformaci materiálu, takže je ideální pro aplikace, které vyžadují vysokou přesnost a složité detaily. Všestrannost CO2 laserové řezací stroje umožnila jejich použití v různých oblastech, od průmyslové výroby po kreativní design, prokázala jejich přizpůsobivost a efektivitu.

Řezání CO2 laserem prokazuje nesrovnatelně vysokou přesnost ve složitých návrzích a může snadno zpracovat složité vzory a detaily, aby byly zajištěny přísné tolerance. To nejen zlepšuje kvalitu hotových výrobků a snižuje potřebu sekundárního zpracování, ale také výrazně snižuje náklady a zlepšuje efektivitu výroby. Díky neustálým inovacím v tomto odvětví se řezání CO2 laserem stalo klíčovou hnací silou pro přesné strojírenství a pokročilou výrobu.

Obsah

Pochopení řezání CO2 laserem

Řezání CO2 laserem se stalo klíčovou technologií v moderní výrobě a designu díky vysoké přesnosti a komplexním konstrukčním schopnostem. Hluboké porozumění jeho principům a funkcím může společnostem pomoci maximalizovat jeho potenciál a splnit různé potřeby aplikací.

Principy řezání CO2 laserem

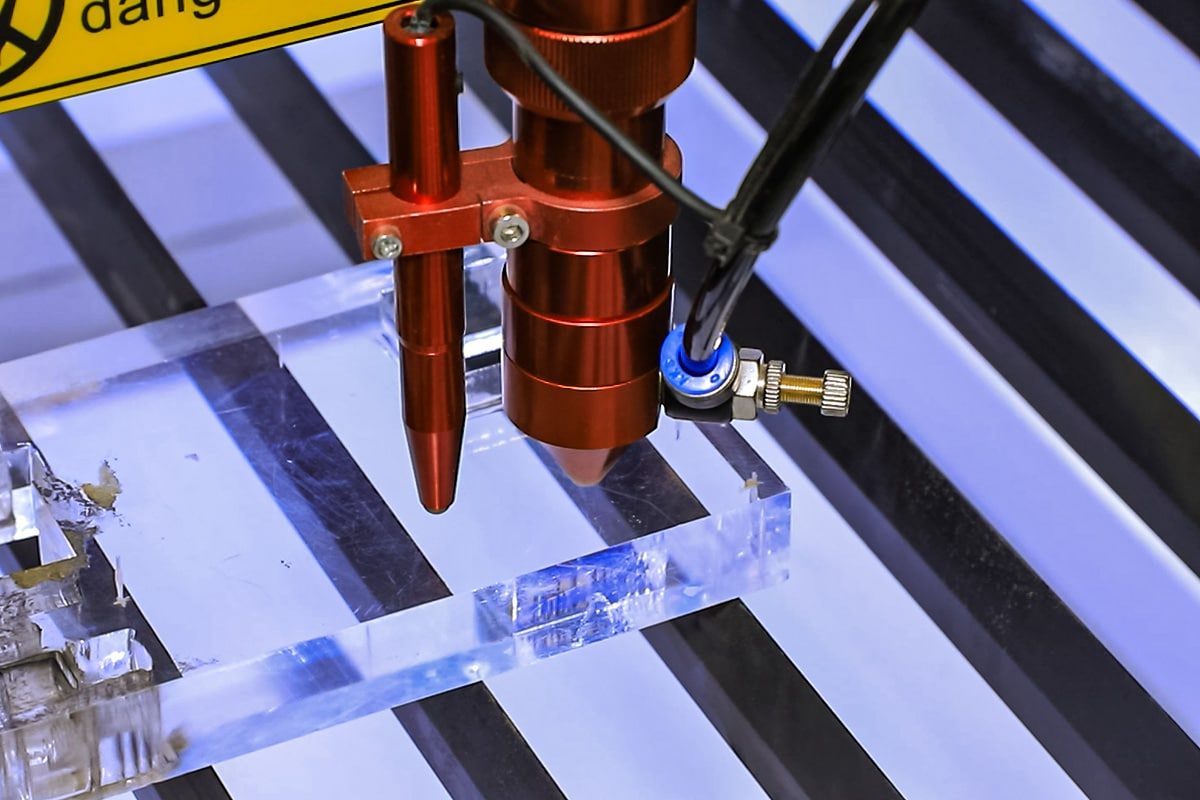

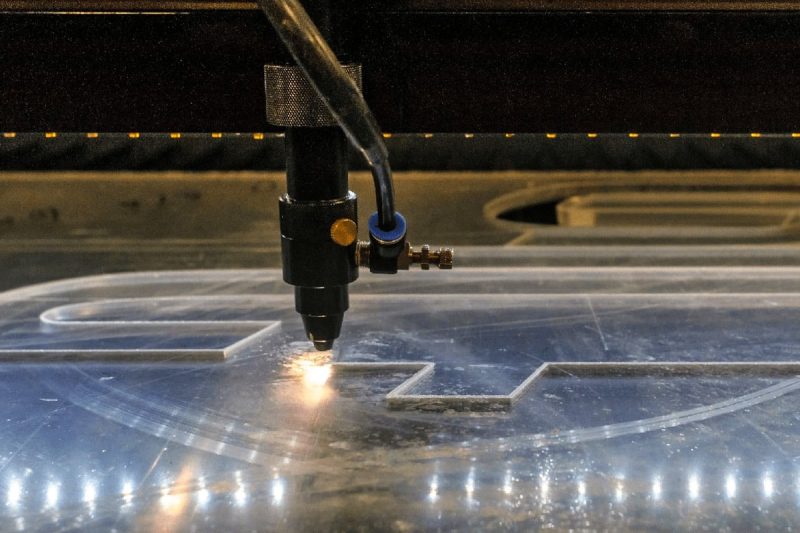

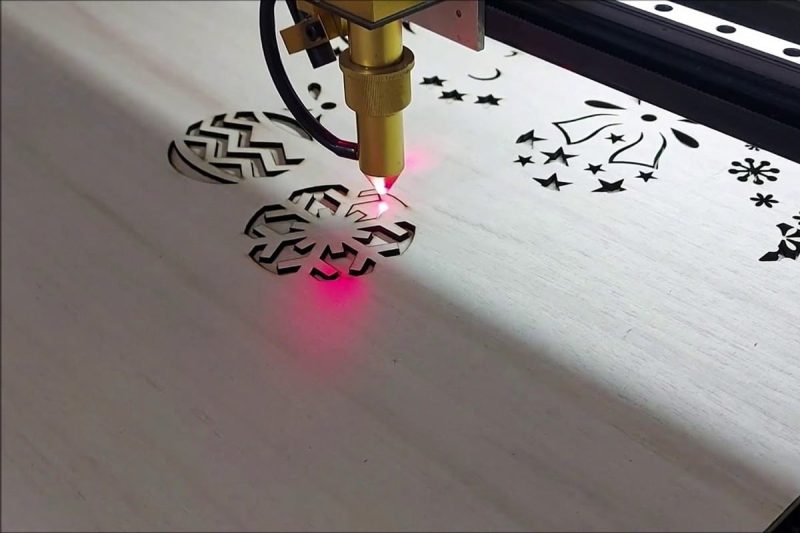

Řezání CO2 laserem využívá generátor oxidu uhličitého, který vysílá vysokoenergetický infračervený paprsek pro řezání, gravírování nebo leptání materiálů s extrémně vysokou přesností. Jeho základní principy zahrnují: použití laserového média smíchaného s oxidem uhličitým, dusíkem a heliem k vytvoření laserového paprsku; zaostření paprsku na povrch materiálu přes čočky a čočky; použití automatizovaných systémů, jako je CNC, k přesnému vedení laserové hlavy k dokončení složitých vzorů; a použití pomocných plynů, jako je kyslík, dusík nebo vzduch pro zlepšení účinnosti řezání, zabránění oxidaci a odstranění strusky.

Přehled technologie řezání a přesných schopností

Řezací proces CO2 laserového systému zajišťuje přesnost a kvalitu prostřednictvím vysoce kontrolovaných kroků, včetně generování laserového paprsku, absorpce energie materiálu způsobující tavení nebo odpařování a asistování plynu při odstraňování roztaveného materiálu, přičemž zanechává čistý okraj. Jeho precizní schopnosti se odrážejí ve vysoké přesnosti (tolerance řezání do ±0,1 mm), úzkém řezu pro snížení plýtvání materiálem, automatizovaném systému pro zajištění opakovatelnosti a široké kompatibilitě pro různé materiály, jako je kov, akryl, dřevo atd.

Klíčové faktory ovlivňující přesnost řezání CO2 laserem

Dosažení vysoké přesnosti řezání CO2 laserem závisí na několika kritických faktorech. Pochopení a optimalizace těchto prvků může zvýšit přesnost a efektivitu řezání.

Kvalita laserového paprsku: Kvalita laserového paprsku se měří faktorem M2. Čím blíže je hodnota M2 k 1, tím je laserový paprsek koncentrovanější a jemnější řezný efekt. Vysoce kvalitní laserový paprsek může poskytnout menší bod, zlepšit přesnost řezání a snížit tepelně ovlivněnou zónu, čímž zajistí přesnost dráhy řezání.

Nastavení zaostření: Pozice zaostření ovlivňuje jemnost řezné hrany. Správné nastavení zaostření zajišťuje, že laserový paprsek vytvoří vhodné místo na povrchu materiálu a poskytne přesnou hloubku řezu a vysoce kvalitní hrany.

Stabilita systému: Stabilita laserového řezacího stroje určuje přesnost řezání. Nestabilní výkon laseru nebo mechanické vibrace způsobí kolísání přesnosti. Stabilní laserový generátor a přesný pohybový systém mohou zajistit nepřetržité vysoce přesné řezání.

Dosažitelné tolerance: Řezání CO2 laserem může dosáhnout přesnosti ±0,1 mm, díky čemuž je vhodné pro pole vyžadující vysokou přesnost, jako je zpracování přesných dílů a elektronických produktů.

Kvalita hran: Řezání CO2 laserem poskytuje hladké hrany řezu. Vysoce kvalitní laserový paprsek a řízení zaostření snižují otřepy a tepelně ovlivněné zóny, zlepšují kvalitu řezu a snižují potřebu sekundárních operací.

Systémy řízení pohybu: Přesnost polohování a dynamická odezva řezacího stroje přímo ovlivňují přesnost řezné dráhy, zejména při řešení složitých konstrukcí.

Vlastnosti materiálu a tloušťka: Hustota, tepelná vodivost a tloušťka materiálu ovlivní účinnost absorpce laserové energie, a tím ovlivní řezný efekt a přesnost.

Rychlost a výkon řezání: Příliš vysoká rychlost řezání nebo nedostatečný výkon může způsobit neúplné řezání, zatímco nadměrný výkon může odstranit materiál nebo ovlivnit kvalitu ostří.

Stručně řečeno, řezání CO2 laserem poskytuje vysoce přesné řezání a vysoce kvalitní okrajové efekty prostřednictvím přesného řízení laserového paprsku a stability systému a je široce používáno v oblastech vysoce přesného zpracování.

Složitost designu

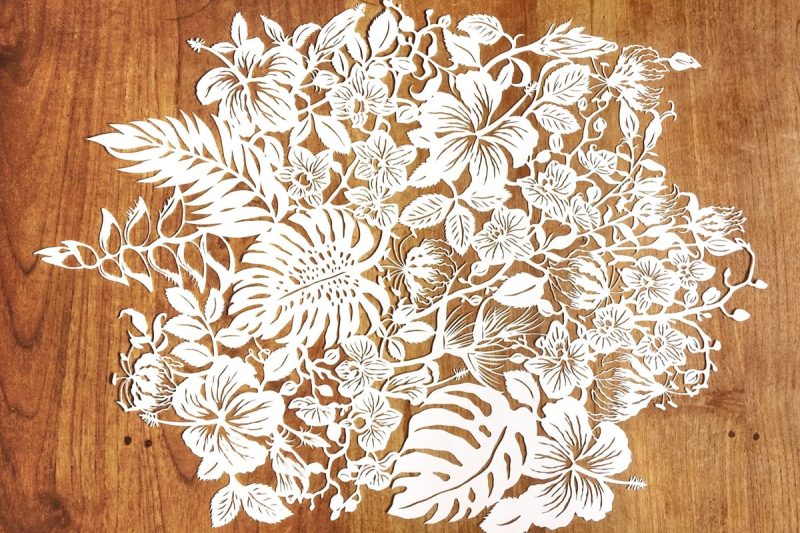

V oblasti laserového řezání se komplexní návrhy týkají projektů, které obsahují jemné detaily a složité vzory a vyžadují přísné tolerance. Realizace těchto návrhů klade extrémně vysoké nároky na přesnost, stabilitu a zpracovatelské schopnosti zařízení a přináší také nové výzvy do technologie zpracování.

Definice komplexního návrhu v kontextu laserového řezání

Složité návrhy obvykle odkazují na návrhy, které vyžadují vysokou přesnost a pečlivý provoz, včetně:

- Jemné detaily: jako jsou mikrorytiny nebo dekorativní vzory vyžadují laserový řezací stroj k dosažení stabilního a vysoce přesného polohování.

- Složité vzory: Zahrnuje nepravidelné tvary nebo hierarchické geometrické vzory, cesta řezání vyžaduje mnohonásobné úpravy a efektivní plánování.

- Pevné tolerance: Při výrobě, která vyžaduje extrémně vysokou přesnost, je třeba řídit odchylky řezání v rozsahu mikronů nebo 0,1 mm.

Tyto konstrukce kladou vysoké požadavky na základní výkon zařízení pro řezání laserem, jako je kvalita paprsku, řízení pohybu a stabilita výkonu.

Výzvy komplexních vzorů

Manipulace se složitými vzory je hlavní výzvou v technologii řezání laserem, zejména při přesné reprodukci vícevrstvých nebo asymetrických vzorů. Zvláště významné jsou následující problémy:

- Komplexní plánování dráhy: Při řezání složitých vzorů musí CNC systém optimalizovat variabilní dráhu řezání, aby se snížily časové ztráty a chyby.

- Hromadění tepelných účinků: Dlouhodobé nepřetržité řezání složitých vzorů může vést k místní akumulaci tepla, což způsobí deformaci nebo deformaci materiálu.

- Kontrola konzistence: U opakujících se úloh zpracování je nutné zajistit, aby každý hotový výrobek zůstal konzistentní ve složitých návrzích bez jakýchkoliv odchylek nebo vad.

Výzva jemných detailů

Dosažení jemného řezání detailů klade vyšší nároky na výkon laserového řezacího stroje:

- Omezení průměru paprsku: Pro dosažení jemných řezných linií musí být bodový průměr laserového paprsku velmi malý, obvykle v rozsahu mikrometrů.

- Stabilita výkonu: Kolísání výkonu laserového výstupu přímo ovlivňuje čistotu detailů a kvalitu hran, což může způsobit nerovnoměrné řezání nebo otřepy.

- Požadavky na vysokou dynamickou odezvu: Řízení pohybu laserové hlavy musí reagovat rychle, aby se zajistilo, že dráha nebude posunuta nebo překryta při provádění složitého řezání v jemných oblastech.

Tyto technické požadavky činí zpracování jemných detailů velmi náročným úkolem při řezání laserem.

Výzvy přísných tolerancí

Přísné tolerance jsou nepostradatelným požadavkem ve špičkové výrobě, zejména v průmyslových odvětvích, jako je lékařství a letectví. Aby byly splněny tyto požadavky, řezání laserem čelí následujícím potížím:

- Vysoce přesné polohování: Laserový řezací stroj musí být vybaven systémem zpětné vazby polohy s vysokým rozlišením, aby byla zajištěna přesnost polohování řezací hlavy na úrovni mikronů.

- Tepelná kompenzace deformace: Materiál se může roztahovat nebo deformovat vlivem tepla během procesu řezání. Laserový řezací stroj musí být monitorován v reálném čase a automaticky nastaven, aby byla zajištěna velikost řezu.

- Kvalita paprsku: Použití vysoce kvalitních optických komponent může snížit rozptyl a odchylku paprsku a zajistit čistotu a přesnost řezné hrany.

Potřeba udržet vysokou efektivitu zpracování při dodržení přísných tolerancí dále komplikuje proces řezání.

Řešením těchto výzev se technologie laserového řezání stala nezbytným nástrojem pro realizaci komplexních návrhů, což přináší nové možnosti do světa přesné výroby.

Technologie zdokonalování přesnosti řezání laserem

V neustále se vyvíjejícím oboru řezání laserem technologický pokrok výrazně zlepšil přesnost, efektivitu a všestrannost. Tyto inovace řeší problémy související s přesností a konzistencí, zejména při manipulaci se složitými návrhy a různými typy materiálů. Níže prozkoumáme tři klíčové průlomy v řezání CO2 laserem: nastavení automatického ostření, monitorovací systémy v reálném čase a integrace CAD/CAM.

Úprava automatického ostření: Zvýšení přesnosti napříč materiály

Úprava automatického ostření je transformační funkcí v systémech řezání CO2 laserem. Umožňuje laseru dynamicky se přizpůsobovat různým tloušťkám materiálu a obrysům povrchu a zajišťuje, že laserový paprsek zůstane v optimálním ohnisku, což je klíčové pro přesné řezání.

- Přesnost napříč typy materiálů: Různé materiály (např. kovy, plasty, sklo) vyžadují specifické nastavení ohniska pro čisté řezy. Automatické ostření eliminuje potřebu ručních úprav, snižuje prostoje i lidské chyby.

- Vylepšená kvalita okrajů: Udržením správné ohniskové vzdálenosti minimalizuje automatické zaostřování problémy, jako jsou hrubé okraje, neúplné řezy nebo propálení materiálu, zejména u složitých vzorů.

- Zvýšená efektivita: Automatizované úpravy zefektivňují proces řezání, činí jej rychlejším a spolehlivějším, zejména při přepínání mezi materiály nebo při práci s vícevrstvými návrhy.

Monitorovací systémy v reálném čase: Zajištění konzistence prostřednictvím živých úprav

Monitorovací systémy v reálném čase umožňují strojům na řezání CO2 laserem udržovat přesnost a konzistenci během procesu řezání. Tyto systémy používají senzory a zpětnovazební smyčky k monitorování parametrů, jako je výstupní výkon, vyrovnání paprsku a interakce materiálu.

- Dynamické úpravy: Monitorovací systémy mohou automaticky upravit nastavení, jako je výkon laseru a rychlost řezání, aby se zohlednily odchylky v hustotě materiálu nebo neočekávané nepravidelnosti.

- Minimalizace defektů: Detekce problémů v reálném čase, jako je tepelné zkreslení nebo nesouosost paprsku, zabraňuje defektům dříve, než k nim dojde, a zajišťuje tak kvalitnější výsledky.

- Zvýšená produktivita: Nepřetržitá zpětná vazba snižuje potřebu pořezových kontrol a přepracování, čímž se zvyšuje propustnost a nákladová efektivita.

Integrace CAD/CAM: Přesný návrh a provedení

Integrace softwaru pro počítačově podporované navrhování (CAD) a počítačem podporovanou výrobu (CAM) se systémy řezání CO2 laserem způsobila revoluci ve způsobu, jakým se návrhy převádějí do fyzických součástí. Tato synergie umožňuje bezproblémovou realizaci a optimalizaci návrhu.

- Přesné plánování cest: CAD/CAM software generuje přesné řezné dráhy a zajišťuje, že i ty nejsložitější návrhy budou provedeny bezchybně. To je zásadní pro průmyslová odvětví vyžadující přísné tolerance, jako je letecký průmysl a výroba lékařských zařízení.

- Optimalizace materiálu: Pokročilý software simuluje řezné dráhy a využití materiálu, snižuje plýtvání a zvyšuje efektivitu nákladů.

- Přizpůsobitelné parametry: Operátoři mohou předdefinovat nastavení laserového generátoru (jako je výkon a rychlost řezání) v rámci softwaru, čímž je zajištěna konzistence napříč více výrobními sériemi a materiály.

- Automatizace a škálovatelnost: Integrace CAD/CAM podporuje automatizované pracovní postupy a usnadňuje škálovatelnou výrobu bez kompromisů v přesnosti nebo kvalitě.

Kombinace automatického nastavení zaostření, monitorování v reálném čase a integrace CAD/CAM nastavuje nový standard pro přesnost řezání CO2 laserem. Tyto technologické pokroky nejen zvyšují přesnost řezání, ale také zvyšují efektivitu, snižují plýtvání materiálem a snižují provozní náklady. Společně umožňují výrobcům řešit složité návrhy a dosáhnout vynikající konzistence v celé řadě aplikací.

Přijetím těchto špičkových technologií mohou společnosti maximalizovat potenciál CO2 laserových generátorů a poskytovat vysoce kvalitní výsledky, které splňují potřeby moderního průmyslu. Ať už se jedná o složité návrhy šperků, přesné lékařské komponenty nebo automobilové díly, tyto technologické pokroky dláždí cestu pro budoucnost řešení laserového řezání.

Výhody vysoce přesného řezání CO2 laserem

Vylepšená kvalita a konzistence dílů

Vysoce přesné řezání CO2 laserem poskytuje vynikající povrchovou úpravu a jednotnost. Tato technologie zajišťuje, že každý produkt si zachovává vysokou konzistenci velikosti a tvaru, ať už jde o hromadnou výrobu nebo zakázkové díly. Ve srovnání s tradičními metodami řezání CO2 laserové řezání výrazně snižuje odchylky způsobené lidskou chybou nebo problémy s mechanickou přesností, čímž výrazně zvyšuje konzistenci a kvalitu produktu. Zejména v průmyslových odvětvích s přísnými požadavky na kvalitu povrchu, jako je automobilový průmysl, letecký průmysl a výroba lékařských zařízení, laserové řezání vytváří hladší hrany s menším počtem otřepů a nepravidelných tvarů.

Snížení potřeb sekundárního zpracování

Přesné řezací schopnosti CO2 laserových generátorů výrazně snižují potřebu úprav po řezání. Tradiční metody řezání často vyžadují několik sekundárních operací pro zjemnění řezaných hran nebo úpravu rozměrů. Naproti tomu vysoce přesné řezání laserem může dosáhnout požadovaných výsledků řezání v jednom průchodu, což šetří čas a náklady na následné úpravy. Tato výhoda je zvláště cenná pro výrobu složitých nebo přesných dílů, jako jsou přesné nástroje, součásti pro letectví a kosmonautiku a elektronická pouzdra, čímž se snižují náklady na pracovní sílu a výrobní čas.

Úspora nákladů a zvýšení produktivity

Díky minimalizaci sekundárního zpracování a optimalizaci procesu řezání vysoce přesné řezání CO2 laserem výrazně zvyšuje efektivitu výroby. Laserové generátory mohou provádět efektivní řezání s minimálním zásahem člověka, zkracují výrobní cykly a zajišťují stálou kvalitu dílů, což snižuje přepracování a plýtvání materiálem. Tato automatizovaná a přesná výrobní metoda nejen snižuje provozní náklady, ale také zvyšuje propustnost, čímž zlepšuje celkovou produktivitu podniků. Pro velké výrobce je vysoce přesné řezání CO2 laserem klíčovým nástrojem pro zefektivnění výrobních procesů a zvýšení konkurenceschopnosti.

Aplikace vyžadující vysoce přesné řezání

Vysoce přesné řezání se používá v celé řadě oblastí, některé z klíčových aplikací zahrnují:

Letecké součásti: Letecký průmysl vyžaduje extrémně vysokou přesnost řezání, aby byla zajištěna výkonnost a bezpečnost součástí. Například výroba součástí motoru, konstrukčních rámů a přesných dílů vyžaduje technologii laserového řezání, aby bylo zajištěno, že každá součást splňuje přísné požadavky na velikost, tvar a pevnost. Jakákoli nepatrná odchylka může ovlivnit celkový výkon nebo bezpečnost, proto je nezbytná vysoce přesná technologie řezání.

Elektronika a mikroelektronika: Jak se elektronická zařízení stále více miniaturizují, mají mikroelektronické součástky stále přísnější požadavky na přesnost. V aplikacích, jako je balení čipů, řezání desek plošných spojů a výroba senzorů, může řezání laserem dosáhnout extrémně vysoké přesnosti, aby bylo zajištěno, že každý obvod a součást jsou správně připojeny, a tím je zajištěna spolehlivost a výkon elektronických zařízení.

Lékařská zařízení: Lékařská zařízení a vybavení, zejména minimálně invazivní chirurgické nástroje a implantáty, vyžadují velmi vysokou přesnost řezání. Tato zařízení často zahrnují složité geometrie a extrémně malé velikosti a řezání laserem může řezat kovy, plasty a další biokompatibilní materiály s extrémně jemnou přesností, aby bylo zajištěno, že zařízení splňuje přísné lékařské normy z hlediska funkce a bezpečnosti.

Architektonické modely a prototypy: V architektonickém designu a prototypování se technologie laserového řezání používá k vytváření složitých architektonických modelů a jemných komponent. Dokáže přesně řezat různé materiály, jako je dřevo, plast a kov, pro ověření návrhu a výrobu vzorků. To je velmi důležité pro demonstraci návrhových konceptů, testování technických řešení a komunikaci se zákazníky.

Tyto aplikace demonstrují nezastupitelnou roli vysoce přesných řezných technologií v různých oblastech, které mohou splňovat přísné tolerance a složité konstrukční požadavky pro zajištění výkonu a kvality produktu.

Shrnout

Technologie řezání CO2 laserem se svou vysokou přesností a vynikající přizpůsobivostí prokázala své jedinečné výhody v oblasti složitých konstrukcí a přísných tolerancí. Od kvality laserového paprsku až po automatizační funkce, každý aspekt podporuje realizaci vysoce přesného řezání. Ať už se jedná o klíčové díly pro letecký průmysl nebo požadavky na přesnost mikroelektroniky a lékařského vybavení, řezání CO2 laserem nejen zlepšuje konzistenci a kvalitu dílů, ale také výrazně snižuje náklady na sekundární zpracování a zlepšuje celkovou efektivitu výroby.

Při pohledu do budoucnosti, s neustálými inovacemi technologie, CO2 laserové řezání ukáže svůj potenciál ve více oblastech, poskytuje efektivnější a ekonomičtější řešení pro přesné zpracování a komplexní design ve zpracovatelském průmyslu. Tato technologie není jen základním nástrojem pro špičkovou výrobu, ale bude i nadále pohánět průmyslová odvětví směrem k přesnější a efektivnější budoucnosti.

Získejte laserová řešení

Chcete dosáhnout vysoce přesného řezání složitých vzorů? AccTek Laser vám nabízí dokonalé řešení! Jako odborníci na laserovou technologii se zaměřujeme na to, abychom zákazníkům poskytovali vysoce výkonné a vysoce spolehlivé CO2 laserové řezací stroje, které splňují vaše různé potřeby v oblasti přesné výroby. Od dílů pro letectví a kosmonautiku až po mikroobrábění elektronických zařízení, naše řezací zařízení vám pomůže snadno splnit složité konstrukční výzvy s vynikající přesností a stabilitou. Kontaktujte nás nyní a získejte pro vás přizpůsobené řešení laserového řezání, aby byl váš výrobní proces efektivnější a lepší!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení