Parametry řezání laserem: Nejlepší průvodce

Řezání laserem je všestranný a přesný proces řezání používaný v odvětvích od leteckého průmyslu až po výrobu šperků k řezání různých materiálů s vysokou přesností. Kvalita a účinnost řezání laserem závisí na několika klíčových faktorech. Pro dosažení nejlepších výsledků laserového řezání je intuitivně důležité porozumět a ovládat klíčové parametry tohoto procesu řezání. V tomto komplexním průvodci se ponoříme do podrobností těchto parametrů, abychom vám pomohli dosáhnout nejlepších výsledků řezání při řezání laserem.

Obsah

Co je řezání laserem?

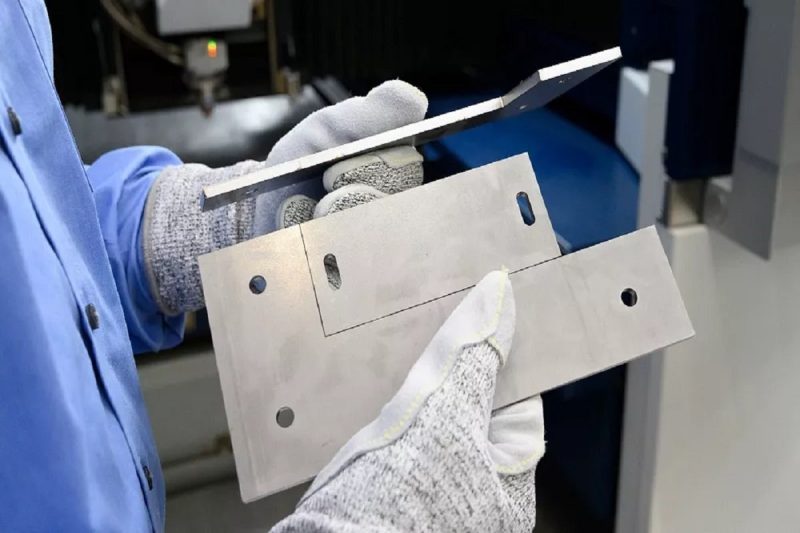

Laserové řezání je výrobní proces, který využívá vysoce zaostřený laserový paprsek k přesnému a čistému řezání různých materiálů, jako je kov, plast, dřevo atd. Intenzivní teplo generované laserovým paprskem odpařuje, taví nebo spaluje materiál podél naprogramované dráhy , umožňující přesné a složité řezy bez nutnosti fyzického kontaktu s řezným nástrojem. Řezání laserem je známé svou přesností, rychlostí a všestranností v široké škále aplikací.

Přesnost řezání laserem umožňuje složité návrhy a jemné detaily, díky čemuž je vhodný pro malosériovou i hromadnou výrobu. Je známý svou všestranností, schopný řezat různé materiály včetně kovu, plastu, dřeva a textilu. Řezání laserem je oblíbené pro svou minimální tepelně ovlivněnou oblast, což znamená, že způsobuje minimální deformaci nebo poškození okolního materiálu.

Ať už se používá k výrobě přesných dílů, vytváření složitých uměleckých děl nebo tvarování materiálů v průmyslových aplikacích, laserové řezání je klíčovou technologií pro dosažení vysoce kvalitních, přizpůsobených výsledků s výjimečnou přesností.

Jaké jsou nejdůležitější parametry ke kontrole při řezání laserem?

Řezání laserem je revoluční technologie řezání, která nabízí bezkonkurenční přesnost a všestrannost při zpracování materiálu. Aby bylo možné využít plný potenciál této špičkové technologie, je třeba porozumět klíčovým parametrům, které řídí její výkon, a manipulovat s nimi. Pojďme se blíže podívat na základní parametry řezání laserem, abychom pochopili jejich význam a to, jak ovlivňují konečný výsledek.

Výkon laseru

- Význam: Výkon laseru se obvykle měří ve wattech (W), což určuje intenzitu laserového paprsku a jeho schopnost pronikat materiály.

- Poznámka: Vyšší výkon laseru může rychleji řezat silnější materiály, ale příliš vysoký výkon laseru může vytvářet nežádoucí zóny ovlivněné teplem a nepřesné hrany. Naopak nižší výkon laseru je ideální pro složité detaily a tenčí materiály. Přesné nastavení výkonu laseru na základě tloušťky materiálu pomáhá dosáhnout optimálních výsledků.

Rychlost řezání

- Význam: Rychlost řezání, měřená v milimetrech za sekundu (mm/s) nebo palcích za minutu (in/min), určuje, jak rychle se laserová hlava pohybuje po povrchu materiálu.

- Poznámka: Nižší rychlosti obvykle vytvářejí hladší hrany a větší přesnost. Naopak vyšší rychlosti se používají pro tenčí materiály nebo vyšší produktivitu. Volba řezné rychlosti závisí na tloušťce materiálu a požadované kvalitě.

Průměr ohniska/paprsku

- Význam: Ohniskem nebo průměrem paprsku se rozumí šířka laserového paprsku interagujícího s materiálem, což má přímý vliv na přesnost řezání. Správné zaostření zajišťuje čisté a přesné řezy.

- Poznámka: Přesné zaostření pomáhá dosáhnout konzistentních a vysoce kvalitních výsledků řezání. Nesprávné zaostření může způsobit změny v kvalitě řezu a zvýšit produkci tepla. Zaměření by mělo být pečlivě nastaveno na základě typu materiálu a tloušťky stroje pro optimální řezný výkon.

Tlak a druh pomocného plynu

- Význam: Pomocné plyny, jako je kyslík, dusík nebo vzduch, hrají důležitou roli při odstraňování roztaveného materiálu z oblasti řezání a udržování čistého řezu.

- Poznámka: Specifické materiály a tloušťky vyžadují přesné typy pomocných plynů a nastavení tlaku. Například kyslík se typicky používá pro řezání uhlíkové oceli, zatímco dusík je preferován pro neželezné kovy a plasty. Výběr správného pomocného plynu zajišťuje účinné řezání a minimalizuje oxidaci.

Tloušťka materiálu

- Význam: Tloušťka materiálu je klíčovým faktorem ovlivňujícím různé parametry řezání laserem, včetně výkonu, rychlosti a nastavení pomocného plynu.

- Poznámka: Pro přesné a optimální výsledky musí být nastavení laseru přizpůsobeno na základě tloušťky materiálu. Pokyny výrobce nebo provedení zkušebního řezu mohou pomoci určit správné řezné parametry.

Pulzní frekvence nebo režim spojité vlny

- Význam: Pulzní frekvence (měřená v hertzech (Hz)) určuje frekvenci laserových pulzů, zatímco režim spojité vlny poskytuje nepřetržitý laserový paprsek.

- Poznámka: Vyšší frekvence pulzů zvyšuje rychlost a přesnost řezání, ale také vytváří více tepla. Režim spojité vlny poskytuje konstantní paprsek, ale může generovat více tepla. Volba režimu závisí na konkrétních požadavcích na řezání a vlastnostech materiálu.

Průměr trysky a rozteč

- Význam: Průměr trysky ovlivňuje zaostření a interakci laserového paprsku s materiálem, zatímco separační vzdálenost se vztahuje k mezeře mezi tryskou a povrchem materiálu.

- Poznámka: V závislosti na materiálu a aplikaci je třeba vybrat vhodnou velikost trysky. Menší trysky jsou dobré pro jemnou práci, zatímco větší trysky mohou vést k rychlejšímu řezání. Kromě toho je třeba upravit vzdálenost oddělování, aby se optimalizovala účinnost a kvalita řezání.

Pre-processing a post-processing

- Význam: Předběžné zpracování zahrnuje úkoly, jako je čištění povrchu a maskování, zatímco následné zpracování zahrnuje činnosti, jako je odstraňování otřepů a čištění, které jsou pro úspěšné řezání klíčové.

- Poznámka: Čištění materiálu pomáhá dosáhnout nejlepších výsledků řezání. Správná předúprava zajišťuje, že materiál je před řezáním zbaven nečistot. Na druhou stranu, aby se získal požadovaný konečný produkt, jsou často nutné kroky následného zpracování, s odstraňováním otřepů a čištěním zajišťujícím vyleštěný povrch.

Jak najít nejlepší parametry laserového řezání?

Nalezení optimálních parametrů řezání laserem vyžaduje systematický a metodický přístup, protože zahrnuje optimalizaci různých faktorů pro dosažení požadované kvality řezu, rychlosti a přesnosti. Zde je podrobný návod krok za krokem, jak určit nejlepší parametry laserového řezání pro váš konkrétní materiál a aplikaci:

- Hodnocení materiálu: Začněte tím, že důkladně porozumíte materiálu, který potřebujete řezat. Shromážděte informace o složení, tloušťce a jakýchkoli jedinečných vlastnostech, jako je emisivita, tepelná vodivost a tvrdost. Pochopení vlastností materiálu pomáhá vybrat správné parametry laserového řezání.

- Řiďte se pokyny výrobce: Řiďte se doporučeními a pokyny výrobce pro vaši laserovou řezačku. Tyto pokyny mohou často poskytnout výchozí bod pro nastavení parametrů na základě typu a tloušťky materiálu a pomohou zajistit bezpečnost a kompatibilitu stroje.

- Nastavte kontrolované prostředí: Musíte vytvořit kontrolované testovací prostředí, kde můžete bezpečně provádět experimenty a zajistit, aby byl materiál bezpečně držen a správně umístěn v laserové řezačce.

- Vypracujte testovací plán: Vytvořte strukturovaný testovací plán pro svůj experiment, který nastíní parametry, které chcete testovat, a rozsah hodnot pro každý parametr, který budete karbonátovat.

- Určete kritické parametry: Určete, které parametry řezání laserem jsou nejkritičtější pro vaši konkrétní aplikaci. Mezi hlavní parametry obvykle patří výkon laseru, rychlost řezání, průměr ohniska/paprsku, typ a tlak pomocného plynu a průměr trysky.

- Experiment s výkonem laseru: Experiment začněte změnou výkonu laseru při zachování konstantních ostatních parametrů. Začněte s řadou nastavení výkonu, která splňují očekávané požadavky na výkon materiálu, a sledujte, jak materiál reaguje na různá nastavení výkonu, přičemž věnujte pozornost faktorům, jako je hloubka řezu, tepelně ovlivněná zóna a vzhled řezné hrany. Hledejte nastavení výkonu, které poskytuje požadovanou kvalitu řezu, aniž by došlo k nadměrnému poškození materiálu.

- Upravte rychlost řezání: Jakmile určíte optimální nastavení výkonu, začněte experimentovat s nastavením rychlosti řezání a zároveň udržujte konstantní výkon laseru. Vyhodnoťte vliv různých řezných rychlostí na kvalitu řezu, věnujte pozornost hladkosti hran, přesnosti a jakýmkoli známkám zkreslení.

- Optimalizujte zaostření a průměr paprsku: Jemně dolaďte nastavení zaostření a průměru paprsku. Upravte zaostření, abyste našli sladké místo, kde laserový paprsek interaguje s materiálem nejúčinněji. Vyhodnoťte vliv změn ohniska a průměru paprsku na kvalitu řezu, konkrétně na šířku řezu a tepelně ovlivněnou zónu, a vyhledejte nastavení, která produkují čisté a přesné řezy.

- Prozkoumejte parametry asistenčního plynu: Otestujte různé typy asistenčních plynů (např. kyslík, dusík, stlačený vzduch) a upravte jejich nastavení tlaku. Volba asistenčního plynu a jeho tlaku může výrazně ovlivnit proces řezání. Vyhodnoťte, jak asistenční plyn pomáhá odstraňovat materiál a jak ovlivňuje konečnou kvalitu řezu.

- Test frekvence pulzů nebo režimu nepřetržité vlny: Vyzkoušejte různé nastavení frekvence pulzů nebo režimu nepřetržité vlny, abyste našli rovnováhu mezi rychlostí a přesností řezání. Zvažte kompromis mezi rychlejším řezáním a potenciálním vývinem tepla, protože různé materiály a tloušťky mohou vyžadovat různé pulzní frekvence.

- Průměr trysky a separační vzdálenost: Upravte průměr trysky a separační vzdálenost trysky od materiálu pro optimalizaci zaostření paprsku a interakce materiálu. Vyhodnoťte dopad změn těchto parametrů na kvalitu řezu s přihlédnutím k faktorům, jako je hladkost břitu a rychlost.

- Hodnocení po zpracování: Po každém zkušebním řezu pečlivě vyhodnoťte kvalitu řezu. Zkontrolujte hladkost hran, přítomnost otřepů a jakékoli deformace materiálu, proveďte přesná měření a porovnejte je s požadovanými tolerancemi.

- Záznam a analýza: Uchovávejte podrobné záznamy o každém testu, zaznamenávejte specifické použité parametry, pozorovanou kvalitu řezu a jakákoliv pozoruhodná pozorování nebo zjištěné problémy. Tato data použijte k identifikaci trendů a vzorců, které vedou k optimálním kombinacím parametrů.

- Opakujte a upřesněte: Na základě svých pozorování a hodnocení zpřesněte nastavení parametrů a podle potřeby provádějte přírůstkové úpravy s cílem dosáhnout nejlepší kombinace parametrů pro vaše specifické požadavky na kvalitu a efektivitu. Kromě toho je nutné neustálé experimentování pro hodnocení a zlepšování procesu, dokud není dosaženo kvality řezání, účinnosti a přesnosti požadované pro danou aplikaci.

- Zvažte bezpečnost a omezení stroje: Během testovacího procesu je třeba brát v úvahu bezpečnost a zajistit, aby vaše laserová řezačka zvládla vybrané parametry, aniž by způsobila poškození zařízení nebo personálu.

- Vyhledejte odbornou radu a zdroje: Pokud narazíte na problém nebo máte konkrétní otázky, neváhejte požádat o radu zkušeného laserového operátora, inženýra nebo odborníka na technologii laserového řezání. Kromě toho se doporučuje prozkoumat online fóra, komunity a zdroje věnované laserovému řezání, které často poskytují cenné poznatky a řešení běžných problémů.

- Ověření a výroba: Jakmile určíte optimální parametry řezání laserem, ověřte je provedením dalších zkušebních řezů, abyste zajistili konzistenci a spolehlivost. Poté aplikujte optimalizované parametry na svůj výrobní proces a pravidelně jej sledujte a udržujte laserový řezací stroj k udržení výkonu.

Nalezení optimálních parametrů laserového řezání je pečlivý a opakovaný proces, který vyžaduje trpělivost a pozornost k detailům. Dodržováním těchto kroků a prováděním důkladných experimentů můžete určit nejlepší parametry pro přesné, efektivní a vysoce kvalitní laserové řezy pro vaše specifické materiály a aplikace.

Shrnout

Stručně řečeno, zvládnutí parametrů řezání laserem pomáhá dosáhnout přesných a vysoce kvalitních řezů. K doladění těchto parametrů pro konkrétní materiály a aplikace jsou obvykle vyžadovány experimenty a testování. Při nastavování parametrů řezání laserem vždy dodržujte doporučení a pokyny výrobce, abyste zajistili bezpečnost a optimální výsledky. Odbornost v laserovém řezání vyžaduje zkušenosti, takže pokud jste v tomto procesu nováčci, neváhejte se zeptat našeho týmu odborníků. Odborný tým AccTek Laser vám doporučí vhodné nastavení parametrů na základě vašich požadavků. Samozřejmě poskytujeme také bezplatnou službu nátisku, pokud ji potřebujete, můžete kontaktujte nás kdykoliv.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení