Poskytuje laserový svařovací stroj přesnou a přesnou svařovací kapacitu?

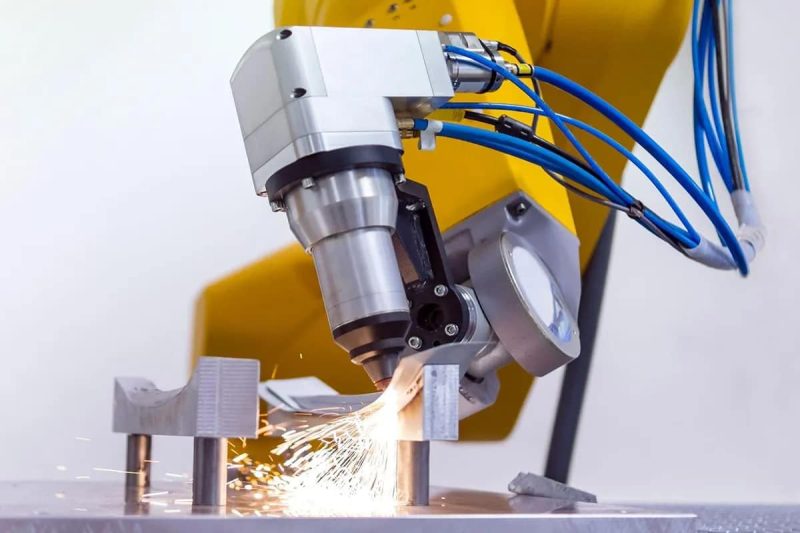

V moderní výrobě je přesnost a přesnost rozhodující. Protože průmyslová odvětví hledají účinnější a spolehlivější metody spojování materiálů, laserové svařování se ukázalo jako slibné řešení. Laserové svařovací stroje využívají vysoce koncentrované paprsky energie k zajištění nesrovnatelné přesnosti při tavení kovů a jiných materiálů. Dokáže však tato technologie skutečně splnit svůj příslib přesných svařovacích schopností? V tomto článku se podíváme do hloubky na výhody a výzvy spojené s technologiemi laserového svařování a prozkoumáme jejich potenciál poskytovat přesné svařování v různých průmyslových aplikacích. Odhalte pravdu o propagované přesnosti a preciznosti laserového svařování s komplexním pochopením jeho schopností a omezení.

Obsah

Seznamte se s technologií laserového svařování

K vyřešení tohoto problému musíme nejprve pochopit základní principy laserového svařování. Na rozdíl od tradičních metod svařování, které při vytváření tepla spoléhají na elektrický proud nebo plamen, laserové svařování využívá k roztavení a tavení materiálů koncentrovaný koherentní paprsek světla. Základní princip je následující:

- Generování laserového paprsku: Laserové svařování začíná generováním laserového paprsku s vysokou energií. Tento proces typicky zahrnuje použití laserového zdroje, jako je polovodičový laserový generátor, vláknový laserový generátor nebo CO2 laserový generátor. Tyto laserové generátory vyzařují světlo prostřednictvím procesu stimulované emise a vytvářejí koherentní a soustředěný paprsek světla s přesnými charakteristikami.

- Zaostřovací optika: Jakmile je laserový paprsek vygenerován, je směrován přes řadu zaostřovacích optických prvků, včetně zrcadel a čoček. Tato optika tvaruje a koncentruje laserový paprsek, což umožňuje přesnou kontrolu nad jeho intenzitou a zaostřením. Nastavením polohy a orientace zaostřovací optiky mohou operátoři přizpůsobit laserový paprsek specifickým požadavkům svařovací aplikace.

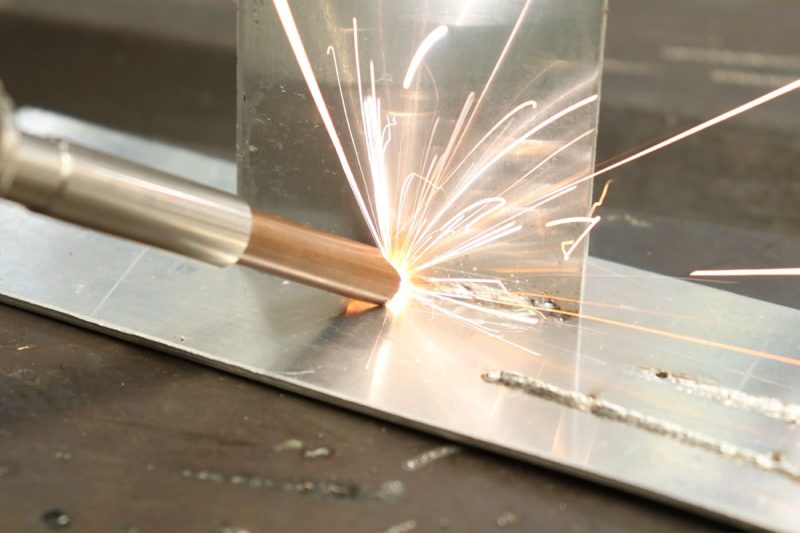

- Interakce materiálu: Jak zaostřený laserový paprsek interaguje s materiály, které mají být svařovány, dochází k několika klíčovým procesům. Laserová energie je absorbována povrchem materiálu, což způsobuje jeho rychlé zahřátí a dosažení bodu tání. Toto lokalizované zahřívání vede k vytvoření roztavené lázně ve svarovém spoji, kde se materiály spojí a vytvoří pevné spojení.

- Řídicí systém: Řídicí systém řídí provoz procesu laserového svařování a zajišťuje přesné a konzistentní výsledky. Tento systém monitoruje a upravuje různé parametry, včetně výkonu laseru, průměru paprsku, trvání pulsu a rychlosti pojezdu, aby optimalizoval svařovací proces pro každou konkrétní aplikaci. Pokročilé řídicí systémy mohou také zahrnovat zpětnovazební mechanismy, jako jsou senzory a kamery, pro zajištění monitorování a nastavování svařovacích parametrů v reálném čase.

Zvládnutím základních principů a kroků technologie laserového svařování mohou výrobci využít její schopnosti k dosažení přesných, vysoce kvalitních svarů v široké škále materiálů a aplikací. Od komponentů pro automobilový průmysl a letectví až po lékařská zařízení a elektroniku, laserové svařování i nadále podporuje inovace a dokonalost v moderních výrobních procesech.

Přesnost a přesnost laserového svařování

Přesnost a přesnost jsou důležitými měřítky pro moderní výrobní procesy, které určují kvalitu a spolehlivost konečného produktu. Technologie laserového svařování poskytuje nesrovnatelnou přesnost při spojování materiálů využitím vysoce koncentrovaného paprsku světla. Pojďme prozkoumat, jak technologie laserového svařování umožňuje vynikající přesnost a přesnost.

Řízená dodávka energie

Laserové svařování dosahuje přesnosti a přesnosti prostřednictvím řízené dodávky energie. Na rozdíl od tradičních metod svařování, které se spoléhají na široké zdroje tepla, lze laserové paprsky přesně zaměřit a nasměrovat na svarový spoj. Tato soustředěná energie minimalizuje rozptyl tepla a umožňuje přesnou kontrolu nad svařovacím procesem, což vede k přesným svarům s minimálním zkreslením.

Minimální tepelně ovlivněná zóna (HAZ)

Laserové svařování minimalizuje velikost tepelně ovlivněné zóny (HAZ) obklopující oblast svaru. Dodáním tepla vysoce lokalizovaným způsobem snižuje laserové svařování riziko tepelné deformace a zachovává mechanické vlastnosti základního materiálu. Tato přesnost při aplikaci tepla zajišťuje, že si svařované součásti zachovají svou strukturální integritu a rozměrovou přesnost.

Jemná kontrola nad parametry

Laserové svařovací systémy nabízí jemné ovládání různých parametrů svařování, včetně výkonu laseru, průměru paprsku, trvání pulsu a rychlosti pojezdu. Operátoři mohou tyto parametry upravit tak, aby vyhovovaly specifickým požadavkům každé svařovací aplikace a zajistily tak přesné a konzistentní výsledky. Tato úroveň kontroly umožňuje úzké tolerance a vysokou opakovatelnost v procesu svařování, což vede k přesným svarům s minimální variabilitou.

Vysoké rozlišení a přesnost polohování

Laserové svařovací stroje často obsahují pokročilé systémy řízení pohybu a polohovací zařízení s vysokým rozlišením. Tyto systémy umožňují přesný pohyb a polohování laserového paprsku vzhledem k obrobku, čímž je zajištěno, že svar je uložen s maximální přesností. Ať už svařujete složité geometrie nebo složité součásti, technologie laserového svařování může dosáhnout přesného umístění svaru s přesností na úrovni mikronů.

Monitorování a zpětná vazba v reálném čase

Mnoho moderních laserových svařovacích systémů obsahuje monitorování a zpětnovazební mechanismy v reálném čase. Senzory, kamery a automatizované kontrolní systémy nepřetržitě monitorují proces svařování a poskytují okamžitou zpětnou vazbu řídicímu systému. Tato zpětná vazba v reálném čase umožňuje průběžné úpravy svařovacích parametrů a zajišťuje, že kvalita svaru zůstane konzistentní a přesná v průběhu celého procesu.

Závěrem lze říci, že prostřednictvím řízené dodávky energie, jemného řízení parametrů, polohování s vysokým rozlišením a monitorování v reálném čase mohou laserové svařovací systémy dosáhnout přesných svarů s minimálním zkreslením a variabilitou. Vzhledem k tomu, že průmyslová odvětví stále vyžadují vyšší úroveň přesnosti a spolehlivosti, je laserové svařování základním kamenem moderní výroby, hnací silou inovací a excelence v procesech spojování materiálů.

Výhody laserového svařování v přesných aplikacích

Technologie laserového svařování se stala synonymem pro přesnost a dokonalost v moderní výrobě, která nabízí nespočet výhod pro přesné aplikace. Pojďme prozkoumat hlavní výhody laserového svařování v přesných aplikacích:

Vysoká kvalita svařování

Technologie laserového svařování poskytuje vynikající kvalitu svaru, vyznačující se pevnými, rovnoměrnými svary s minimálními vadami. Přesné řízení dodávky energie a parametrů svařování zajišťuje konzistentní tavení a metalurgickou integritu, což vede k vysoce kvalitním spojům s vynikajícími mechanickými vlastnostmi. Tato úroveň kvality svařování je rozhodující pro přesné aplikace, kde jsou rozhodující spolehlivost a výkon.

Všestranné svařovací možnosti

Laserové svařování nabízí všestrannost pro spojování různých materiálů a geometrií součástí. Bez ohledu na to, zda se svařují různé kovy, tenké plechy nebo složité součásti, technologie laserového svařování vyniká při plnění různých aplikačních požadavků. Díky této všestrannosti je laserové svařování ideální pro přesné aplikace v různých průmyslových odvětvích, včetně automobilového průmyslu, letectví, elektroniky a výroby lékařských zařízení.

Úzká šířka svaru

Jednou z hlavních výhod laserového svařování je schopnost vytvářet úzké svary s vysokým poměrem stran. Fokusovaný laserový paprsek umožňuje přesnou kontrolu tepelně ovlivněné zóny, výsledkem jsou svary minimální šířky a vynikající průvar. Tato malá šířka svaru je zvláště výhodná pro přesné aplikace, kde prostorová omezení nebo estetická hlediska vyžadují úzké tolerance a jemné detaily.

Minimální zpracování po svařování

Laserové svařování vytváří čisté svary bez rozstřiku s minimálním zkreslením, což minimalizuje potřebu rozsáhlého zpracování po svařování. Přesný přívod tepla a řízená dodávka energie snižují riziko deformace materiálu nebo změny barvy, což eliminuje potřebu časově náročného broušení, leštění nebo povrchové úpravy. To může vést ke značným úsporám času a nákladů během přesných výrobních procesů.

Snížit tepelně ovlivněnou zónu (HAZ)

Technologie laserového svařování minimalizuje velikost tepelně ovlivněné zóny (HAZ) kolem oblasti svaru a tím zachovává mechanické vlastnosti základního materiálu. Koncentrovaný přívod tepla a rychlé ochlazování zajišťují minimální tepelnou deformaci a metalografické změny, čímž zachovávají integritu svařovaných součástí. Zmenšení tepelně ovlivněné zóny je zásadní pro přesné aplikace, kde je rozhodující rozměrová přesnost a materiálový výkon.

Stručně řečeno, technologie laserového svařování nabízí četné výhody pro přesné aplikace. Od vysoké kvality svaru a všestranných svařovacích možností až po úzké šířky svarů a minimální požadavky na zpracování po svařování, laserové svařování vyniká v každém aspektu přesné výroby.

Faktory ovlivňující kvalitu a přesnost svařování

Technologie laserového svařování poskytuje vysoce kontrolovanou a všestrannou metodu spojování materiálů, ale kvalitu a přesnost svařovacího procesu může ovlivnit několik faktorů. Pojďme prozkoumat klíčové faktory, které ovlivňují kvalitu a přesnost svařování v aplikacích laserového svařování.

Kvalita laserového paprsku a zaostření

Kvalita a zaměření laserového paprsku hraje důležitou roli při určování kvality a přesnosti svaru. Faktory jako tvar paprsku, rozložení intenzity a úhel divergence ovlivňují rozložení energie a hloubku průniku laserového paprsku. Zachování vysoce kvalitního profilu paprsku a přesného zaostření zajišťuje konzistentní přenos tepla a geometrii svařování, minimalizaci defektů a zajištění přesného svařování.

Svařovací parametry a ovládání

Parametry svařování, včetně výkonu laseru, trvání pulsu, průměru paprsku a rychlosti pojezdu, přímo ovlivňují kvalitu a přesnost svařovacího procesu. Přesná kontrola těchto parametrů usnadňuje optimální penetraci, tavení a morfologii svaru. Pokročilý řídicí systém monitoruje a upravuje parametry svařování v reálném čase, čímž zajišťuje přesné řízení celého procesu a konzistentní kvalitu svařování.

Ochranný plyn

Ochranný plyn se používá k ochraně svarové lázně a okolního prostoru před atmosférickou kontaminací během laserového svařování. Volba složení ochranného plynu a průtoku může ovlivnit kvalitu svaru ovlivněním tvaru svarové housenky, pórovitosti a tvorby rozstřiku. Správná volba a kontrola parametrů ochranného plynu umožňuje vysoce kvalitní bezvadné svary s optimálními metalurgickými vlastnostmi.

Typ a tloušťka materiálu

Druh a tloušťka svařovaného materiálu výrazně ovlivňuje kvalitu a přesnost svařování. Různé materiály mají různé tepelné vlastnosti, absorpční koeficienty a teploty tání, které ovlivňují interakci laseru s materiálem a proces tvorby svaru. Kromě toho mohou změny tloušťky materiálu ovlivnit odvod tepla, penetraci a pevnost spoje, což vyžaduje úpravy parametrů svařování pro dosažení optimálních výsledků.

Environmentální faktory

Kvalitu a přesnost svařování mohou ovlivnit faktory prostředí, jako je okolní teplota, vlhkost a čistota vzduchu. Kolísání teploty a úrovně vlhkosti mohou ovlivnit výkon laseru, stabilitu paprsku a vlastnosti materiálu, což má za následek změny v kvalitě svaru. Udržování kontrolovaných podmínek prostředí v oblasti svařování minimalizuje riziko nestability procesu a zajišťuje stálou kvalitu svaru.

Stabilita systému

Stabilita a spolehlivost laserových svařovacích systémů umožňuje konzistentní kvalitu a přesnost svařování. Mechanické vibrace, optické vychýlení a kolísání výkonu mohou nepříznivě ovlivnit přenos paprsku a výkon svařování. Pravidelná údržba, kalibrace a monitorování svařovacích systémů pomáhá zajistit stabilitu a spolehlivost a minimalizovat odchylky v kvalitě svaru.

Proto řízením a optimalizací těchto faktorů mohou výrobci dosáhnout vysoce kvalitního, vysoce přesného svařování, které splňuje přísné požadavky moderních výrobních procesů.

Údržba A Kalibrace Laserových Svařovacích Strojů

Konzistentní kvality svařování a spolehlivosti během výrobního procesu je dosaženo především udržováním optimálního výkonu a přesnosti laserového svářecího stroje. Pravidelná údržba a kalibrace jsou kritickými aspekty zachování účinnosti a funkčnosti vašeho laserového svařovacího systému. Pojďme prozkoumat klíčové postupy údržby a kalibrace, které ovlivňují laserové svařovací stroje:

Pravidelný úklid a kontrola

Pravidelné čištění a kontrola laserových svařovacích strojů hraje důležitou roli v prevenci kontaminace, zachování funkčnosti a prodloužení životnosti zařízení. Operátoři by měli pravidelně čistit optiku, čočky a zrcátka, aby odstranili prach, nečistoty a zbytky, které mohou ovlivnit kvalitu a výkon paprsku. Důkladná kontrola navíc pomáhá identifikovat a řešit potenciální problémy dříve, než ovlivní kvalitu svaru nebo spolehlivost systému.

Kalibrace A Zarovnání

Postupy kalibrace a vyrovnání zajišťují, že systémy laserového svařování pracují s optimálním výkonem a přesností. Seřízení laserového paprsku, nastavení ohniska a kalibrace parametrů svařování jsou důležitými předpoklady pro dosažení konzistentní kvality a geometrie svaru. Pravidelné kalibrační kontroly a úpravy pomáhají udržovat integritu a přesnost systému a snižují riziko chyb nebo odchylek v kvalitě svaru.

Upgrady a aktualizace systému

Upgrady systému a aktualizace softwaru pomáhají laserovým svařovacím strojům udržovat nejnovější technologické pokroky a vylepšení. Výrobci často vydávají aktualizace firmwaru, softwarové záplaty a upgrady hardwaru, aby zvýšili výkon, spolehlivost a funkčnost systému. Implementace pravidelných upgradů a aktualizací systému zajišťuje, že laserové svařovací stroje zůstanou konkurenceschopné, efektivní a schopné vyhovět měnícím se potřebám průmyslu.

Školení A Vzdělávání

Pro optimalizaci výkonu a životnosti vašeho laserového svářecího stroje je zásadní řádné školení a vzdělávání operátorů a personálu údržby. Komplexní školicí program zahrnuje provoz zařízení, postupy údržby, bezpečnostní protokoly a techniky odstraňování problémů. Dobře vyškolený personál je schopen lépe provádět běžné úkoly údržby, identifikovat potenciální problémy a efektivně reagovat na výzvy, minimalizovat prostoje a maximalizovat produktivitu.

Plán preventivní údržby

Je důležité zavést program preventivní údržby, který proaktivně řeší potenciální problémy a minimalizuje neplánované prostoje vašeho laserového svařovacího stroje. Pravidelné úkoly údržby, jako je mazání, výměna součástí a kontroly systému, pomáhají předcházet selhání zařízení, prodlužují životnost a zajišťují konzistentní výkon. Dodržování plánu pravidelné údržby snižuje pravděpodobnost nákladných oprav a zpoždění výroby.

Stručně řečeno, údržba a kalibrace jsou důležité aspekty zachování účinnosti, přesnosti a spolehlivosti vašeho laserového svařovacího stroje. Zavedením proaktivních postupů údržby a investicemi do školení operátorů si mohou výrobci být jisti, že jejich laserové svařovací stroje pracují se špičkovým výkonem a poskytují konzistentně a efektivně vysoce kvalitní svary během celého výrobního procesu.

Shrnout

V rychle se rozvíjejícím zpracovatelském průmyslu jsou přesnost a přesnost základními požadavky pro zajištění kvality a účinnosti produktů. Laserové svařovací stroje jsou již dlouho oceňovány pro svou schopnost poskytovat přesné svary v různých materiálech a aplikacích. Vzhledem k tomu, že průmysl stále posouvá hranice inovací a vyžaduje vyšší úroveň přesnosti, technologie laserového svařování se vyvíjí, aby těmto výzvám vyhověla. Očekáváme, že se zvýší efektivita, flexibilita a integrace nově vznikajících technologií, přičemž laserové svařování se bude dále upevňovat jako základní kámen přesné výroby.

Díky hlubšímu porozumění těmto faktorům můžete lépe porozumět trhu s laserovými svařovacími stroji a činit informovaná rozhodnutí o nákupu. Ať už jste výrobce nebo koncový uživatel, zvažte nás na AccTek Laser při nákupu laserového svařovacího stroje, aby vyhovoval vašim specifickým potřebám a rozpočtu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení