Vysoce kvalitní laserová řezací hlava poskytuje přesnost a efektivitu a obsahuje pokročilou optiku pro vynikající zaostření a přesnost paprsku. Navržen pro odolnost a všestrannost, zajišťuje čisté řezy na různých materiálech a minimalizuje odpad. S uživatelsky přívětivým nastavením a vysokorychlostním výkonem je to perfektní součást pro profesionální laserové řezání.

Ultrastabilní laserový generátor je srdcem špičkového výkonu a poskytuje konzistentní výkon pro bezchybné řezání a gravírování. Je navržen pro spolehlivost a zajišťuje přesnost i při delším provozu. Jeho pokročilý design minimalizuje kolísání, zvyšuje efektivitu a maximalizuje kompatibilitu materiálů, takže je nezbytný pro profesionální laserové řezání.

Letecký hliníkový nosník kombinuje lehkou konstrukci s výjimečnou pevností a zajišťuje stabilitu a přesnost při vysokorychlostních operacích. Vyrobeno z leteckého hliníku, zvyšuje přesnost řezání a zároveň odolává deformaci. Jeho odolná a odolná struktura proti korozi snižuje vibrace a umožňuje hladký a efektivní výkon, což z něj činí základní kámen pokročilé technologie laserového řezání.

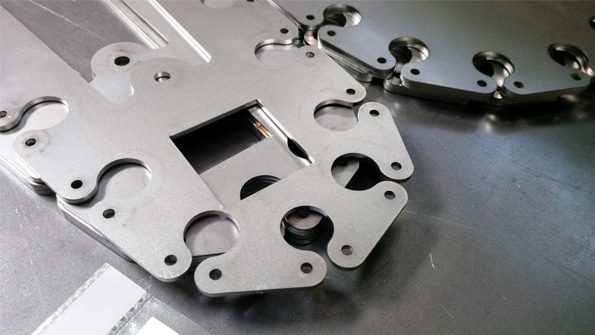

Robustní řezací lůžko je vyrobeno pro odolnost a přesnost a poskytuje stabilní platformu pro bezchybné řezání laserem. Jeho robustní konstrukce odolává opotřebení a deformaci a zajišťuje dlouhodobou spolehlivost. Je navržen tak, aby podporoval velké pracovní zatížení a různé materiály, zvyšuje přesnost a efektivitu řezání, takže je nepostradatelný pro výkon na průmyslové úrovni.

Přátelský CNC řídicí systém nabízí intuitivní ovládání s uživatelsky zaměřeným rozhraním, které zjednodušuje procesy řezání laserem. Je vybaven pokročilými možnostmi programování a zajišťuje přesné ovládání a bezproblémové provádění složitých návrhů. Kompatibilní s různými formáty souborů, zvyšuje produktivitu a zároveň poskytuje snadný zážitek pro profesionály i začátečníky.

Vysoce přesný servomotor zajišťuje bezkonkurenční přesnost a plynulé řízení pohybu pro operace řezání laserem. Jeho pokročilý design poskytuje rychlou odezvu a stabilní výkon, což umožňuje složité řezy s výjimečnými detaily. Vyrobeno pro odolnost a efektivitu, minimalizuje chyby a zvyšuje rychlost, což je nezbytné pro přesnost řezání na profesionální úrovni.

Vysoce výkonný reduktor optimalizuje přenos točivého momentu pro hladké a efektivní operace laserového řezání. Navrženo pro odolnost, minimalizuje vibrace a zajišťuje stabilní výkon při vysokém pracovním zatížení. Jeho přesná konstrukce zvyšuje přesnost řezání a prodlužuje životnost stroje, což z něj činí nepostradatelnou součást pro dosažení konzistentních a vysoce kvalitních výsledků.

Vysoce účinné chladiče vody poskytují spolehlivé chlazení pro udržení optimálního výkonu laseru během intenzivních operací. Navrženy pro energetickou účinnost, přesně regulují teplotu, zabraňují přehřívání a zajišťují konzistentní výkon. Díky odolné konstrukci a uživatelsky přívětivým ovládacím prvkům prodlužují tyto chladiče životnost systému a produktivitu, takže jsou nezbytné pro špičkovou efektivitu laserového řezání.

| Modelka | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Rozsah řezání | 1300*2500 mm | 1500*3000 mm | 1500*4500 mm | 2000*4000 mm | 2500*6000 mm |

| Typ laseru | Vláknový laser | ||||

| Výkon laseru | 1-30 kW | ||||

| Laserový generátor | Raycus, Max, BWT, JPT, IPG | ||||

| Ovládací software | Cypcut, Au3tech | ||||

| Laserová hlava | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Vodicí kolejnice | HIWIN | ||||

| Maximální rychlost pohybu | 100 m/min | ||||

| Maximální zrychlení | 1,0G | ||||

| Přesnost polohování | ±0,01 mm | ||||

| Opakovaná přesnost polohování | ±0,02 mm | ||||

Dosahuje výjimečné přesnosti pomocí pokročilé laserové technologie, která poskytuje čisté a složité řezy na různých materiálech.

Kombinuje výkonné laserové generátory a optimalizované komponenty pro zajištění rychlého a spolehlivého výkonu pro rozsáhlé operace.

Obsahuje robustní řezací lože, letecký hliníkový nosník a robustní komponenty navržené pro dlouhodobé použití v průmyslovém měřítku.

Vybaveno přátelským CNC řídicím systémem, který zjednodušuje složité procesy s intuitivním ovládáním a bezproblémovou integrací.

Schopný řezat širokou škálu materiálů, včetně kovů, plastů a kompozitů, pro různé aplikace.

Vysoce účinné vodní chladiče udržují optimální výkon systému a zároveň minimalizují spotřebu energie.

Vysoce přesné servomotory a vysoce výkonné redukce zajišťují hladký a stabilní pohyb pro bezchybné výsledky.

Maximalizuje produktivitu s minimálním odpadem materiálu a náklady na údržbu a poskytuje vynikající hodnotu pro podniky všech velikostí.

| Výkon (W) | Tloušťka řezu (mm) | Rychlost řezání (mm/s) | Typ plynu | Tlak plynu (bar) | Poloha zaostření (mm) |

| 1000W | 0.5-3 | 4-6 | N2 / O2 | 10-12 | 5-7 |

| 1500W | 0.5-4 | 3-5 | N2 / O2 | 10-12 | 6-8 |

| 2000W | 0.5-5 | 2.5-4 | N2 / O2 | 12-14 | 7-9 |

| 3000W | 0.5-6 | 2-3.5 | N2 / O2 | 12-14 | 8-10 |

| 4000W | 0.5-8 | 1.5-3 | N2 / O2 | 12-14 | 9-11 |

| 6000W | 0.5-10 | 1.2-2.5 | N2 / O2 | 14-16 | 10-12 |

| 8000W | 0.5-12 | 1-2 | N2 / O2 | 14-16 | 11-13 |

| 10000W | 0.5-15 | 0.8-1.5 | N2 / O2 | 15-17 | 12-14 |

| 12000W | 0.5-18 | 0.6-1.2 | N2 / O2 | 15-17 | 13-15 |

| 15000W | 0.5-20 | 0.5-1 | N2 / O2 | 16-18 | 14-16 |

| 20000W | 0.5-22 | 0.4-0.8 | N2 / O2 | 16-18 | 15-17 |

| 30000W | 0.5-25 | 0.3-0.6 | N2 / O2 | 18-20 | 16-18 |

| 40000W | 0.5-30 | 0.2-0.4 | N2 / O2 | 18-20 | 17-19 |

Počáteční náklady na laserové řezací stroje z galvanizované oceli se mohou pohybovat od $13 300 do $168 000 v závislosti na několika faktorech, jako je výkon stroje, funkce a značka. Níže je podrobnější rozpis cenového rozpětí:

Je nezbytné vyvážit možnosti stroje s vašimi obchodními potřebami a rozpočtem, protože dražší stroj může přinést lepší dlouhodobou efektivitu a provozní úspory.

Laserové řezací stroje na galvanizovanou ocel se dodávají v různých úrovních výkonu, aby vyhovovaly různým potřebám řezání, od možností s nižším výkonem pro tenčí materiály až po modely s vysokým výkonem pro řezání silnějších ocelových plechů. Zde je rozpis dostupných úrovní výkonu:

Výběr správného výkonu závisí na vašich potřebách tloušťky řezu, objemu výroby a rozpočtu.

Výběr správného výkonu pro řezání galvanizované oceli závisí především na tloušťce materiálu, požadavcích na řeznou rychlost, potřebách přesnosti a konkrétní aplikaci vašeho projektu. Zde je podrobný průvodce, který vám pomůže vybrat optimální výkon pro vaše potřeby:

Tloušťka pozinkované oceli, kterou potřebujete řezat, je nejdůležitějším faktorem při určování vhodného výkonu. Silnější materiály vyžadují vyšší výkon k dosažení čistých a přesných řezů. Zde je obecný rozpis:

Výkonnější laserové řezačky si poradí nejen s tlustšími materiály, ale také poskytují vyšší řezné rychlosti. Pokud váš provoz vyžaduje velkoobjemovou výrobu nebo rychlé časy obrátky, výkonnější laserový řezací stroj pomůže optimalizovat produktivitu. Pokud se však zaměřujete na přesné řezání tenčích materiálů, stroj střední třídy může poskytnout lepší přesnost a hospodárnost.

Pro projekty, které vyžadují vysokou přesnost, jako jsou prototypy nebo detailní návrhy, často postačuje nižší až střední výkon (kolem 3 000 W až 6 000 W). Tyto stroje umožňují jemnější a detailnější řezy. Lasery s vyšším výkonem mají tendenci se více zaměřovat na rychlost řezání a nemusí nabízet stejnou úroveň detailů na tenčích materiálech.

Volba plynu (kyslík, dusík nebo stlačený vzduch) a tlaku plynu také ovlivňuje potřebný výkon. Vyšší tlak může zlepšit rychlost a kvalitu řezání, zejména u silnějších materiálů. Pokud řežete silnou galvanizovanou ocel, budete potřebovat plyn s vyšším tlakem (často kyslík nebo dusík), abyste zajistili hladké řezy. Ujistěte se, že je stroj kompatibilní s typem plynu, který hodláte používat, protože to ovlivní výkon řezání a požadovaný výkon laseru.

Stroje s vyšším výkonem jsou dražší předem a obecně vyžadují vyšší provozní náklady (jako je spotřeba energie, údržba a spotřební materiál, jako jsou laserové hlavy). Pokud vaše firma pravidelně neřeší silné materiály, může být levnější laserová řezačka s nižším výkonem. Pro podniky, které plánují rozšířit provoz nebo zpracovávat různé tloušťky materiálu, by se investice do stroje s vyšším výkonem mohla z dlouhodobého hlediska ukázat jako výhodná.

Zvažte, zda bude vaše firma v budoucnu potřebovat řezat silnější materiály nebo zpracovávat větší objemy. Volba pro laserový řezací stroj s vyšším výkonem (např. 12 000 W nebo 20 000 W) může poskytnout flexibilitu, pokud se vaše potřeby změní. I když v současnosti pracujete s tenčími materiály, výběr stroje s vyšším výkonem vám může pomoci přizpůsobit se budoucímu růstu, aniž byste museli kupovat nový.

Abychom to shrnuli, výběr správného výkonu pro řezání galvanizované oceli závisí do značné míry na tloušťce materiálu, potřebách řezné rychlosti a konkrétní aplikaci. Menší podniky nebo ti, kteří pracují s tenčími plechy, budou těžit ze strojů s nižším výkonem, zatímco větší průmyslová odvětví zabývající se tlustou ocelí nebo velkoobjemovým řezáním budou vyžadovat výkonnější lasery. Pečlivým zvážením vašich potřeb řezání, požadavků na přesnost a rozpočtu si můžete vybrat správný výkon pro vaše operace.

Při řezání galvanizované oceli pomocí laserů hraje typ použitého plynu kritickou roli v procesu řezání, ovlivňuje rychlost řezání, kvalitu břitu a celkové vlastnosti materiálu. Nejčastěji používanými plyny pro laserové řezání galvanizované oceli jsou kyslík, dusík a stlačený vzduch. Každý plyn má odlišné výhody a je vhodný pro různé aplikace v závislosti na požadovaných výsledcích.

Volba plynu pro řezání galvanizované oceli závisí do značné míry na tloušťce materiálu, požadované kvalitě břitu, řezné rychlosti a rozpočtu. Kyslík je preferovanou volbou pro silnější ocel a vysokorychlostní řezání, ale může zanechat oxidaci na řezné hraně. Dusík je nejlepší pro řezání bez oxidů a vysoce přesnou práci, ale přináší vyšší náklady a nižší rychlosti. Stlačený vzduch je cenově výhodná volba pro nenáročné řezy, ale má za následek nižší kvalitu hran a nižší řezné rychlosti. Proto by se při výběru vhodného řezného plynu měly řídit vaše specifické požadavky na rychlost, tloušťku materiálu a kvalitu břitu.

Optimalizace spotřeby plynu při řezání galvanizované oceli je zásadní pro snížení provozních nákladů, udržení kvality řezání a zlepšení účinnosti. Spotřeba plynu může významně ovlivnit celkové náklady na operace laserového řezání, takže jemné doladění různých faktorů, jako je typ plynu, tlak, průtok a parametry řezání, může vést k ekonomičtějším a efektivnějším procesům řezání. Zde je několik strategií pro optimalizaci spotřeby plynu:

Prvním krokem při optimalizaci spotřeby plynu je výběr vhodného plynu pro váš konkrétní úkol řezání. Jak již bylo zmíněno dříve, kyslík, dusík a stlačený vzduch se běžně používají pro řezání galvanizované oceli a každý z nich nabízí odlišné výhody v závislosti na tloušťce materiálu a požadované kvalitě řezu.

Tlak a průtok plynu mohou výrazně ovlivnit spotřebu plynu. Nastavení těchto parametrů příliš vysoko nejenže způsobí plýtvání plynem, ale může také vést k neoptimální kvalitě řezání, zatímco příliš nízké nastavení může zpomalit proces řezání a zvýšit pravděpodobnost neúplných řezů.

Poloha zaostření laseru je dalším kritickým faktorem ovlivňujícím kvalitu řezání a spotřebu plynu. Správná poloha zaostření pomáhá dosáhnout přesného a čistého řezu a snižuje potřebu nadměrného plynu k dokončení procesu řezání.

Zatímco vyšší řezné rychlosti obvykle vyžadují vyšší spotřebu plynu, dosažení správné rovnováhy mezi řeznou rychlostí a průtokem plynu je klíčem k optimalizaci využití plynu.

Správná údržba vašeho laserového řezacího stroje a systému dodávky plynu je nezbytná pro optimalizaci spotřeby plynu. V průběhu času se mohou součásti, jako jsou trysky, regulátory a hadice, ucpat nebo opotřebovat, což vede k neefektivnímu proudění plynu. Pravidelné kontroly a údržba zajistí, že systém bude fungovat s optimální účinností.

Mnoho moderních laserových řezacích strojů je vybaveno pokročilými softwarovými systémy, které operátorům umožňují automaticky optimalizovat různé parametry řezání. Tyto systémy mohou upravovat faktory, jako je rychlost řezání, tlak plynu a průtok v reálném čase, aby byla zajištěna co nejúčinnější spotřeba plynu.

Jedním z nejúčinnějších způsobů, jak snížit spotřebu plynu, je zajistit, aby byli operátoři řádně vyškoleni, aby pochopili nuance laserového řezání a optimalizace plynu. Kvalifikovaní operátoři mohou provádět úpravy parametrů v reálném čase, vyhýbat se plýtvání a identifikovat neefektivitu procesu řezání.

Pro optimalizaci spotřeby plynu při řezání galvanizované oceli je nezbytné zvolit správný typ plynu, doladit parametry řezání, jako je tlak, průtok a rychlost řezání, a udržovat zařízení pro špičkový výkon. Vyvážením účinnosti plynu s potřebnou kvalitou řezání můžete výrazně snížit provozní náklady a zlepšit celkovou účinnost řezání. Pravidelné monitorování a úpravy na základě tloušťky materiálu, požadované kvality řezu a schopností stroje pomohou zajistit, že proces řezání laserem zůstane nákladově efektivní a vysoce výkonný.

Nastavení správné polohy zaostření je zásadní pro optimalizaci kvality a účinnosti řezání při práci s pozinkovanou ocelí. Poloha ohniska se vztahuje na vzdálenost, na kterou je laserový paprsek zaostřen na povrch materiálu. Správný zaostřovací bod zajišťuje, že se energie laseru soustředí na správné místo, čímž se maximalizuje řezný výkon a zároveň se minimalizuje spotřeba plynu a drsnost hrany. Zde je návod, jak nastavit správnou polohu zaostření pro řezání galvanizované oceli:

Poloha zaostření hraje rozhodující roli při určování účinnosti řezání, kvality řezu a charakteristik hrany. Pokud je ohnisko příliš vysoké nebo příliš nízké, negativně to ovlivní šířku řezu (šířku řezu), což vede k neefektivnímu využití energie a plynu. Správně zaostřený paprsek zajišťuje koncentraci energie v místě řezu, což vede k čistším řezům s minimálními tepelně ovlivněnými zónami.

Ideální polohu zaostření pro řezání galvanizované oceli ovlivňuje několik faktorů:

U galvanizované oceli poloha ohniska obvykle závisí na tloušťce materiálu a výkonu laseru. Níže jsou uvedeny některé obecné pokyny:

Zaostřovací čočka a tryska hrají významnou roli při určování polohy zaostření:

Zinkový povlak galvanizované oceli může reagovat odlišně ve srovnání s ocelí bez povlaku, zejména při řezání kyslíkem. To může vést ke zvýšené oxidaci a hromadění tepla. Optimalizací pozice zaostření můžete minimalizovat potenciální problémy:

Jakmile je počáteční poloha zaostření nastavena, je důležité ji doladit během skutečného řezání, zejména u galvanizované oceli, protože její vlastnosti mohou způsobit mírné změny v chování díky zinkovému povlaku. Pravidelně sledujte kvalitu řezné hrany a v případě potřeby mírně upravte polohu zaostření:

Moderní laserové řezací stroje jsou často vybaveny systémy automatického ostření, které dokážou automaticky upravit polohu ostření na základě dat ze senzorů v reálném čase. Tyto systémy zajišťují, že laser vždy pracuje v optimálním zaostřovacím bodě a přizpůsobuje se změnám rychlosti řezání nebo tloušťky materiálu.

Nastavení správné polohy zaostření je klíčové pro dosažení optimálních výsledků řezání při práci s pozinkovanou ocelí. Úpravou zaostření na základě tloušťky materiálu, výkonu laseru a rychlosti řezání můžete zlepšit kvalitu řezání, snížit deformaci materiálu a minimalizovat odpad. Pravidelné sledování a úpravy v kombinaci s použitím pokročilých zaostřovacích čoček a systémů automatického ostření zajistí konzistentní a vysoce kvalitní řezy, zejména pokud jde o jedinečné vlastnosti pozinkované oceli.

Na náš laserový řezací stroj se vztahuje komplexní záruka navržená tak, aby vám poskytla klid a ochránila vaši investici:

Vezměte prosím na vědomí, že tato záruka vylučuje škody způsobené nesprávným použitím, nesprávným zacházením nebo jinými umělými příčinami.

Náš laserový řezací stroj je certifikován podle mezinárodně uznávaných norem, aby byla zajištěna kvalita, bezpečnost a soulad s průmyslovými požadavky.

Pokud jsou vyžadovány další certifikace pro konkrétní regiony nebo odvětví, dejte nám prosím vědět a my vám můžeme poskytnout další informace.

Díky dlouholetým zkušenostem s technologií řezání laserem jsme zdokonalili naše odborné znalosti, abychom mohli poskytovat špičková řešení šitá na míru vašim jedinečným potřebám. Náš tým zkušených inženýrů a techniků má hluboké znalosti, aby zajistil, že získáte dokonalý laserový řezací stroj pro vaši konkrétní aplikaci.

Ve společnosti AccTek Laser budujeme silné vztahy s našimi klienty. Náš specializovaný tým podpory poskytuje okamžitou pomoc a poprodejní servis, aby váš laserový řezací stroj fungoval co nejlépe i v nadcházejících letech. Vaše spokojenost je naší nejvyšší prioritou a my vám pomůžeme na každém kroku.

Kvalita je základním kamenem našeho výrobního procesu. Každý laserový řezací stroj je přísně testován a dodržuje přísné standardy kontroly kvality, což zajišťuje, že produkt, který obdržíte, splňuje nejvyšší průmyslová kritéria. Naše odhodlání ke kvalitě zajišťuje, že získáte stroj, který pracuje konzistentně a pokaždé poskytuje dokonalé řezy.

Chápeme důležitost nákladové efektivity v dnešním konkurenčním prostředí. Naše laserové řezací stroje mohou poskytnout vynikající hodnotu vaší investice, minimalizovat prostoje a snížit provozní náklady a zároveň maximalizovat produktivitu a efektivitu.

4 recenze Galvanized Steel Laser Cutting Machine

Roberte –

Jako společnost specializující se na vysoce přesné řezy galvanizované oceli překonal laserový řezací stroj na galvanizovanou ocel naše očekávání. Výrazně jsme zkrátili dobu zpracování a stroj si bez problémů poradí s materiály až do tloušťky 20 mm. Tým zákaznických služeb byl také velmi vstřícný a poskytoval vynikající podporu během instalace.

Emily –

Byl jsem ohromen laserovým řezacím strojem z galvanizované oceli. Snadno si poradí s různými tloušťkami a pokaždé zajistí čistý řez. Nastavení zaostření se snadno ovládá a zaznamenali jsme zvýšení efektivity výroby a kvality konečného produktu. Změna hry pro náš obchod.

John –

Laserový řezací stroj z pozinkované oceli transformoval naši výrobní linku. Snadno jsme prořízli silnější galvanizovanou ocel a řezná rychlost výrazně zkrátila celkovou dobu zpracování. Přesnost řezů je výjimečná a zaznamenali jsme podstatné snížení plýtvání materiálem.

Označit –

Náš tým používá laserový řezací stroj více než šest měsíců. Je to fantastické pro řezání velkých objemů galvanizované oceli. Rychlost a přesnost řezání zlepšily naši průchodnost a neměli jsme žádné problémy s údržbou. Působivá je také účinnost plynu, což je výhoda pro úsporu nákladů.