$13,300.00 – $168,000.00

Vysoce kvalitní laserová řezací hlava poskytuje přesnost a efektivitu a obsahuje pokročilou optiku pro vynikající zaostření a přesnost paprsku. Navržen pro odolnost a všestrannost, zajišťuje čisté řezy na různých materiálech a minimalizuje odpad. S uživatelsky přívětivým nastavením a vysokorychlostním výkonem je to perfektní součást pro profesionální laserové řezání.

Ultrastabilní laserový generátor je srdcem špičkového výkonu a poskytuje konzistentní výkon pro bezchybné řezání a gravírování. Je navržen pro spolehlivost a zajišťuje přesnost i při delším provozu. Jeho pokročilý design minimalizuje kolísání, zvyšuje efektivitu a maximalizuje kompatibilitu materiálů, takže je nezbytný pro profesionální laserové řezání.

Letecký hliníkový nosník kombinuje lehkou konstrukci s výjimečnou pevností a zajišťuje stabilitu a přesnost při vysokorychlostních operacích. Vyrobeno z leteckého hliníku, zvyšuje přesnost řezání a zároveň odolává deformaci. Jeho odolná a odolná struktura proti korozi snižuje vibrace a umožňuje hladký a efektivní výkon, což z něj činí základní kámen pokročilé technologie laserového řezání.

Robustní řezací lůžko je vyrobeno pro odolnost a přesnost a poskytuje stabilní platformu pro bezchybné řezání laserem. Jeho robustní konstrukce odolává opotřebení a deformaci a zajišťuje dlouhodobou spolehlivost. Je navržen tak, aby podporoval velké pracovní zatížení a různé materiály, zvyšuje přesnost a efektivitu řezání, takže je nepostradatelný pro výkon na průmyslové úrovni.

Přátelský CNC řídicí systém nabízí intuitivní ovládání s uživatelsky zaměřeným rozhraním, které zjednodušuje procesy řezání laserem. Je vybaven pokročilými možnostmi programování a zajišťuje přesné ovládání a bezproblémové provádění složitých návrhů. Kompatibilní s různými formáty souborů, zvyšuje produktivitu a zároveň poskytuje snadný zážitek pro profesionály i začátečníky.

Vysoce přesný servomotor zajišťuje bezkonkurenční přesnost a plynulé řízení pohybu pro operace řezání laserem. Jeho pokročilý design poskytuje rychlou odezvu a stabilní výkon, což umožňuje složité řezy s výjimečnými detaily. Vyrobeno pro odolnost a efektivitu, minimalizuje chyby a zvyšuje rychlost, což je nezbytné pro přesnost řezání na profesionální úrovni.

Vysoce výkonný reduktor optimalizuje přenos točivého momentu pro hladké a efektivní operace laserového řezání. Navrženo pro odolnost, minimalizuje vibrace a zajišťuje stabilní výkon při vysokém pracovním zatížení. Jeho přesná konstrukce zvyšuje přesnost řezání a prodlužuje životnost stroje, což z něj činí nepostradatelnou součást pro dosažení konzistentních a vysoce kvalitních výsledků.

Vysoce účinné chladiče vody poskytují spolehlivé chlazení pro udržení optimálního výkonu laseru během intenzivních operací. Navrženy pro energetickou účinnost, přesně regulují teplotu, zabraňují přehřívání a zajišťují konzistentní výkon. Díky odolné konstrukci a uživatelsky přívětivým ovládacím prvkům prodlužují tyto chladiče životnost systému a produktivitu, takže jsou nezbytné pro špičkovou efektivitu laserového řezání.

| Modelka | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Rozsah řezání | 1300*2500 mm | 1500*3000 mm | 1500*4500 mm | 2000*4000 mm | 2500*6000 mm |

| Typ laseru | Vláknový laser | ||||

| Výkon laseru | 1-30 kW | ||||

| Laserový generátor | Raycus, Max, BWT, JPT, IPG | ||||

| Ovládací software | Cypcut, Au3tech | ||||

| Laserová hlava | Raytools, Au3tech, Boci | ||||

| Servomotor | Yaskawa, Delta | ||||

| Vodicí kolejnice | HIWIN | ||||

| Maximální rychlost pohybu | 100 m/min | ||||

| Maximální zrychlení | 1,0G | ||||

| Přesnost polohování | ±0,01 mm | ||||

| Opakovaná přesnost polohování | ±0,02 mm | ||||

Dosahuje výjimečné přesnosti pomocí pokročilé laserové technologie, která poskytuje čisté a složité řezy na různých materiálech.

Kombinuje výkonné laserové generátory a optimalizované komponenty pro zajištění rychlého a spolehlivého výkonu pro rozsáhlé operace.

Obsahuje robustní řezací lože, letecký hliníkový nosník a robustní komponenty navržené pro dlouhodobé použití v průmyslovém měřítku.

Vybaveno přátelským CNC řídicím systémem, který zjednodušuje složité procesy s intuitivním ovládáním a bezproblémovou integrací.

Schopný řezat širokou škálu materiálů, včetně kovů, plastů a kompozitů, pro různé aplikace.

Vysoce účinné vodní chladiče udržují optimální výkon systému a zároveň minimalizují spotřebu energie.

Vysoce přesné servomotory a vysoce výkonné redukce zajišťují hladký a stabilní pohyb pro bezchybné výsledky.

Maximalizuje produktivitu s minimálním odpadem materiálu a náklady na údržbu a poskytuje vynikající hodnotu pro podniky všech velikostí.

| Výkon laseru | Tloušťka (mm) | Rychlost řezání (m/min) | Poloha zaostření (mm) | Výška řezu (mm) | Plyn | Tryska (mm) | Tlak (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2,0 s | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2,0 s | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3,0 s | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1,5 S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2,0 s | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2,5 S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1,5 S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2,5 S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3,0 s | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3,0 s | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1,5 S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2,5 S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3,0 s | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3,0 s | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3,0 s | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1,5 S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1,5 S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2,0 s | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2,5 S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3,0 s | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3,0 s | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3,0 s | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1,5 S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2,5 S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3,0 s | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3,0 s | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3,0 s | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3,5 S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3,5 S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4,0 s | 18 | |

| 8000W | 1 | 30-40 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2,0 s | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2,5 S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 10 kW | 1 | 35-40 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2,0 s | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2,5 S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 12 kW | 1 | 35-45 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2,0 s | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2,5 S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5,0B | 16 | |

| 15 kW | 1 | 38-40 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2,0 s | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2,5 S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2,5 S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5,0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5,0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5,0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5,0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6,0B | 18 | |

| 20 kW | 1 | 40-45 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2,5 S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3,0 s | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3,0 s | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5,0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5,0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5,0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5,0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5,0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6,0B | 18 | |

| 30 kW | 1 | 40-45 | 0 | 1 | N2 | 2,0 s | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2,0 s | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2,0 s | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2,5 S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2,5 S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3,0 s | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3,0 s | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5,0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5,0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5,0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5,0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5,0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6,0B | 18 |

Cena mosazných laserových řezacích strojů se výrazně liší v závislosti na několika faktorech, včetně značky stroje, modelu, výkonu, oblasti řezání a přidaných funkcí. Zde je rozpis obecných cen pro tyto stroje:

Pokud chcete získat přesnou cenu za mosazný laserový řezací stroj, který vyhovuje vašim specifickým potřebám, můžete kontaktujte nás. Inženýři společnosti AccTek Laser vám poskytnou přizpůsobené řešení řezání na základě vašich potřeb a poskytnou vám přesnou cenovou nabídku. Navíc při nákupu a laserový řezací stroj, měli byste zvážit nejen počáteční náklady, ale také průběžné náklady, včetně údržby, spotřeby energie a možných budoucích upgradů.

Nejčastěji používaným typem laseru pro řezání mosazi jsou vláknové lasery. Tyto lasery jsou vysoce účinné a produkují soustředěný paprsek světla, který dokáže přesně a rychle řezat kovy, jako je mosaz. Zde je důvod, proč jsou vláknové lasery preferovány pro řezání mosazi:

Jiné lasery jako CO2 lasery a Nd:YAG lasery mohou také řezat mosaz, ale s určitými omezeními:

Stručně řečeno, vláknové lasery jsou nejúčinnější a preferovanou volbou pro řezání mosazi kvůli jejich vysoké účinnosti, přesnosti, vyšší rychlosti a nižším nárokům na údržbu.

Mosaz je obtížnější řezat laserem než ocel kvůli několika přirozeným vlastnostem materiálu, které ovlivňují proces laserového řezání:

Zatímco ocel se snáze řezá laserem kvůli její nižší tepelné vodivosti, nižší odrazivosti a nižšímu oxidačnímu potenciálu, mosaz představuje další výzvy. Aby bylo možné účinně řezat mosaz, musí operátoři pečlivě upravit parametry laseru (jako je výkon, zaostření a rychlost), používat správné asistenční plyny ke snížení oxidace a někdy experimentovat s technikami řezání, aby bylo dosaženo čistých a přesných výsledků.

Ano, vyšší výkon laseru má obecně za následek vyšší řezné rychlosti při řezání mosazi. Zde je důvod:

Výkon laseru určuje množství energie dodané do mosazného materiálu. S vyšším výkonem se více energie soustředí na materiál, který rychleji zahřívá a taví mosaz. To zvyšuje rychlost úběru materiálu, což umožňuje rychlejší dokončení procesu řezání.

S větším výkonem může laser pronikat materiálem efektivněji. V důsledku toho lze zvýšit řezné rychlosti, protože laser je schopen roztavit a odpařit více materiálu za kratší dobu. To vede k vyšší produktivitě, zejména při řezání silnějších materiálů.

Přestože vyšší výkon vede k rychlejšímu řezání, je nezbytné jej vyvážit dalšími parametry, jako je laserové zaostření, asistovaný průtok plynu a rychlost řezání. Správné nastavení zajišťuje optimální kvalitu řezu a minimalizuje problémy, jako je deformace materiálu přehřátím a špatná konečná úprava hran.

Vztah mezi výkonem laseru a řeznou rychlostí není lineární. Pro každý konkrétní mosazný materiál a tloušťku existuje optimální rozsah výkonu. Po dosažení tohoto optimálního rozsahu nemusí další zvýšení výkonu výrazně zlepšit řeznou rychlost a může způsobit nepříznivé účinky jako:

Zatímco vyšší výkon laseru může urychlit řeznou rychlost mosazi, musí být použit v optimálním rozsahu pro tloušťku a složení materiálu. K udržení rychlosti a kvality řezání jsou také nutné úpravy laserového ostření, rychlosti řezání a pomocného plynu.

Při laserovém řezání mosazi může nastat několik běžných problémů kvůli vlastnostem materiálu a povaze procesu řezání. Tyto problémy mohou ovlivnit kvalitu a účinnost řezu. Zde je rozpis nejčastějších problémů:

Pečlivým zvládnutím těchto problémů lze mosaz řezat efektivně as vysoce kvalitními výsledky pomocí řezání laserem.

K dosažení úspěšného laserového řezání mosazi musí být pečlivě optimalizováno a kontrolováno několik klíčových prvků. Tyto faktory zajišťují hladký průběh procesu a výsledkem jsou vysoce kvalitní a přesné řezy. Zde jsou kritické prvky, které je třeba zvážit:

Optimalizací těchto klíčových prvků – parametrů laseru, asistovaného výběru plynu, přípravy materiálu, údržby stroje a návrhu řezné dráhy – lze laserové řezání mosazi provádět efektivně a efektivně. Pravidelná údržba, pečlivá úprava nastavení laseru a promyšlený design a příprava přispěje k dosažení čistých, přesných řezů s minimálními vadami.

Ne, nižší řezné rychlosti nemusí nutně usnadňovat řezání mosazi. Zatímco rychlost řezání je klíčovým faktorem v procesu řezání laserem, nižší rychlosti mohou představovat několik problémů, zejména při práci s materiály, jako je mosaz. Zde je rozpis možných problémů a úvah při řezání mosazi při nižších rychlostech:

Stručně řečeno, nižší řezné rychlosti automaticky neusnadňují řezání mosazi. Mohou způsobit několik problémů, jako je přehřátí, oxidace a nepřesné řezy a zároveň snížit účinnost. Klíčem je najít optimální řeznou rychlost, která bude v souladu s ostatními parametry, jako je výkon laseru, asistenční plyn a tloušťka materiálu, aby bylo dosaženo vysoce kvalitních a účinných řezů do mosazi. Proto je vhodné provádět zkušební řezy a experimenty, abyste našli nejlepší řeznou rychlost pro váš konkrétní mosazný materiál a aplikaci.

Při laserovém řezání mosazi je výběr pomocného plynu rozhodující pro dosažení optimálních výsledků řezání. Pomocný plyn pomáhá odfouknout roztavený kov a nečistoty pryč z oblasti řezání, což pomáhá zlepšit kvalitu řezu, snížit oxidaci a zvýšit celkovou účinnost řezání. Dva nejběžněji používané asistenční plyny pro laserové řezání mosazi jsou dusík a stlačený vzduch. Zde je rozpis obou možností:

Dusík je široce používaný inertní plyn pro řezání laserem, zejména při práci s mosazí. Nabízí několik výhod pro dosažení vysoce kvalitních řezů:

Stlačený vzduch je další možností pro laserové řezání mosazi, i když se obvykle používá méně často než dusík. Je široce dostupný a v určitých situacích může být nákladově efektivnější. Existuje však několik důležitých úvah:

Nejlepší volba pomocného plynu bude nakonec záviset na vaší konkrétní aplikaci, tloušťce materiálu, požadované kvalitě řezu a rozpočtu. Pro stanovení optimálního plynu pro vaše potřeby řezání mosazným laserem se doporučuje konzultovat pokyny výrobce a provést zkušební řezy.

Díky dlouholetým zkušenostem s technologií řezání laserem jsme zdokonalili naše odborné znalosti, abychom mohli poskytovat špičková řešení šitá na míru vašim jedinečným potřebám. Náš tým zkušených inženýrů a techniků má hluboké znalosti, aby zajistil, že získáte dokonalý laserový řezací stroj pro vaši konkrétní aplikaci.

Ve společnosti AccTek Laser budujeme silné vztahy s našimi klienty. Náš specializovaný tým podpory poskytuje okamžitou pomoc a poprodejní servis, aby váš laserový řezací stroj fungoval co nejlépe i v nadcházejících letech. Vaše spokojenost je naší nejvyšší prioritou a my vám pomůžeme na každém kroku.

Kvalita je základním kamenem našeho výrobního procesu. Každý laserový řezací stroj je přísně testován a dodržuje přísné standardy kontroly kvality, což zajišťuje, že produkt, který obdržíte, splňuje nejvyšší průmyslová kritéria. Naše odhodlání ke kvalitě zajišťuje, že získáte stroj, který pracuje konzistentně a pokaždé poskytuje dokonalé řezy.

Chápeme důležitost nákladové efektivity v dnešním konkurenčním prostředí. Naše laserové řezací stroje mohou poskytnout vynikající hodnotu vaší investice, minimalizovat prostoje a snížit provozní náklady a zároveň maximalizovat produktivitu a efektivitu.

4 recenze Brass Laser Cutting Machine

Pavel –

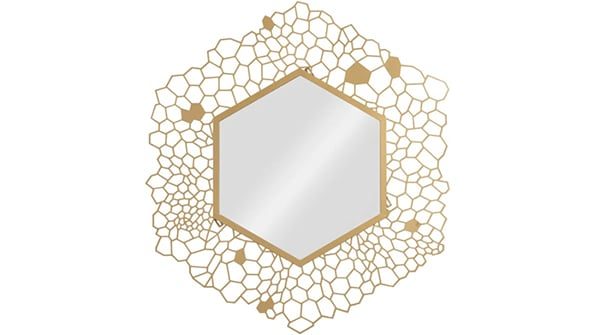

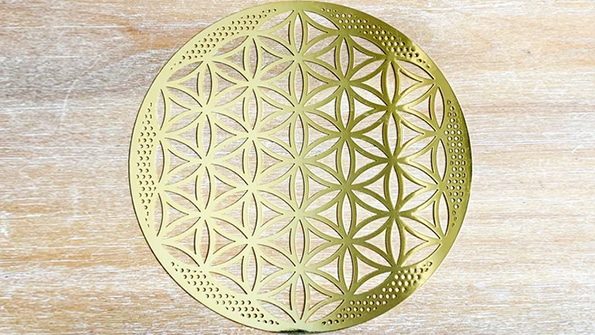

Zaujme všestranností stroje, který je schopen zpracovávat složité vzory a přesné řezy na mosazných materiálech.

Anh –

Přesnost a rychlost se v laserovém řezacím stroji sbíhají a nabízí efektivní a konzistentní výsledky pro naše potřeby v oblasti řezání mosazi.

Liyana –

K dosažení přesných řezů, optimalizaci využití materiálu a snížení odpadu v naší dílně používáme laserovou řezačku.

Lucas –

Přesnost laserového řezacího stroje je výjimečná a poskytuje složité vzory s hladkými hranami pro naše projekty výroby mosazi.