Úvod do laserového a plazmového řezání

Pracovní princip: Řezání laserem VS řezání plazmou

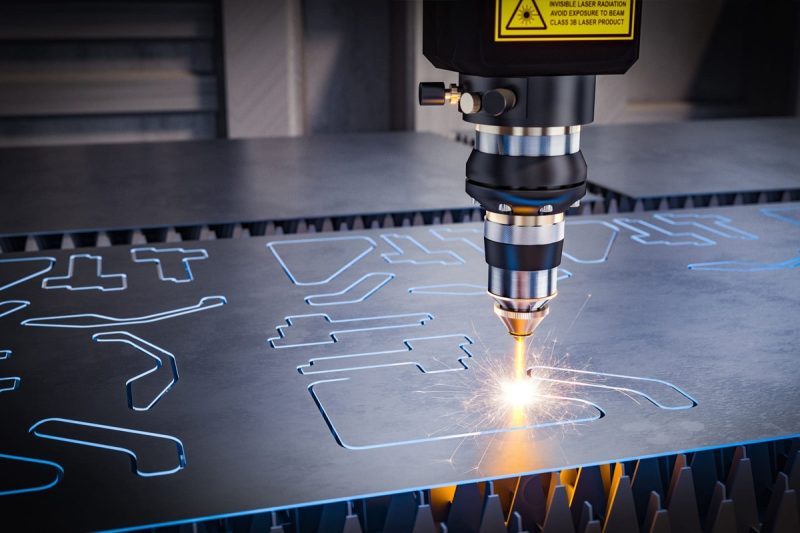

Pracovní princip řezání laserem

Laserové řezání využívá vysoce výkonný, soustředěný paprsek světla k řezání nebo gravírování materiálů s výjimečnou přesností. Termín „LASER“ znamená zesílení světla stimulovanou emisí záření. Postup funguje takto:

- Generování laseru: Laserový zdroj, jako je vláknový laser nebo CO2laser, generuje koherentní paprsek monochromatického světla. Toto světlo je produkováno excitačními atomy v laserovém médiu, což způsobuje, že uvolňují fotony v souzvuku.

- Zaostřování paprsku: Laserový paprsek je směrován přes řadu zrcadel a čoček, které jej zaostřují na velmi malý, přesný bod na povrchu materiálu. Zaostřovací mechanismus soustřeďuje paprsek do průměru 0,1 mm a zvyšuje jeho intenzitu.

- Interakce materiálu: Když zaostřený laserový paprsek dopadne na materiál, jeho energie se absorbuje, což způsobí, že se materiál rychle zahřeje. V závislosti na výkonu laseru a vlastnostech materiálu to může vést k:

- Tavení: Materiál se taví vlivem vysoké teploty.

- Odpařování: Materiál se vypařuje, pokud teplota překročí jeho bod varu.

- Spalování: V některých případech, zejména u nekovů, může materiál hořet.

- Asistenční plyn: Asistenční plyn, jako je kyslík, dusík nebo stlačený vzduch, je vyfukován koaxiálně s laserovým paprskem tryskou. Plyn slouží k několika účelům:

- Vyhazování roztaveného materiálu: Odfukuje roztavený nebo odpařený materiál ze zářezu (mezera řezu).

- Zvýšení rychlosti řezání: Kyslík může exotermicky reagovat s materiálem a zvýšit tak rychlost řezání.

- Ochrana čočky: Zabraňuje výparům a částicím kontaminovat zaostřovací čočku.

- Řízený pohyb: Systémy CNC (Computer Numerical Control) vedou laserovou řezací hlavu po materiálu podle naprogramovaného návrhu a zajišťují přesné řezy a složité tvary.

Klíčové vlastnosti laserového řezání:

- Přesnost: Možnost řezání s tolerancí až ±0,1 mm.

- Kvalita hran: Vytváří hladké a čisté hrany, které často nevyžadují žádnou další úpravu.

- Všestrannost: Vhodné pro řezání široké škály materiálů, včetně kovů, plastů, dřeva a skla (v závislosti na typu laseru).

- Minimální tepelně ovlivněná zóna: Zaostřený paprsek minimalizuje tepelné zkreslení okolního materiálu.

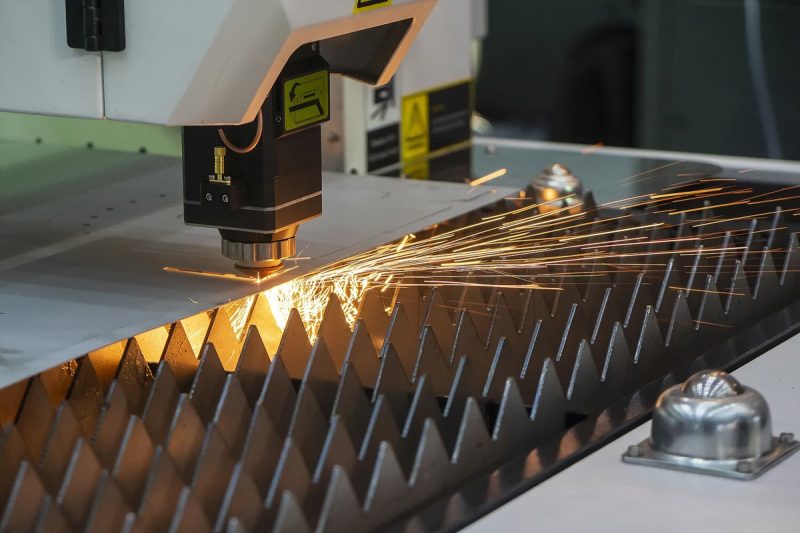

Pracovní princip řezání plazmou

Plazmové řezání je proces, který řeže elektricky vodivé materiály pomocí paprsku horké plazmy. Zde je podrobné vysvětlení toho, jak plazmové řezání funguje:

- Napájení a plyn: Plazmová řezačka používá zdroj energie pro generování oblouku stejnosměrného proudu (DC) a přívod plynu (obvykle stlačený vzduch, dusík nebo kyslík), který vytvoří plazmu.

- Zahájení oblouku: Plazmová řezačka spustí oblouk mezi elektrodou (umístěnou v hořáku) a obrobkem. To může být zahájeno:

- Začátek kontaktu: Dotykem špičky hořáku k obrobku dokončíte okruh.

- Vysokofrekvenční start: Použití vysokonapěťového vysokofrekvenčního obvodu k bezdotykové ionizaci plynu.

- Tvorba plazmy: Plyn je vytlačován úzkou tryskou uvnitř hořáku vysokou rychlostí. Jak plyn prochází elektrickým obloukem, stává se ionizovaným a přeměňuje se na plazmu – horký, elektricky vodivý plyn.

- Tavení a odstraňování materiálu:

- Tavení: Plazma dosahuje teploty až 30 000 ℃ (54 000 ℉), okamžitě taví kov v místě kontaktu.

- Odfukování roztaveného kovu: Vysokorychlostní proud plazmy odfukuje roztavený kov pryč z řezu a vytváří zářez.

- Pohyb řezacího hořáku: Podobně jako laserové řezání řídí CNC systémy pohyb plazmového hořáku tak, aby přesně sledoval požadovanou řeznou dráhu.

Klíčové vlastnosti plazmového řezání:

- Rychlost řezání: Vyšší rychlosti řezání u silnějších materiálů ve srovnání s řezáním laserem.

- Tloušťka materiálu: Efektivní pro řezání kovových desek o tloušťce až několik palců.

- Pouze vodivé materiály: Lze řezat pouze materiály, které vedou elektrický proud, jako je ocel, nerezová ocel, hliník, mosaz a měď.

- Širší řez a tepelně ovlivněná zóna: Výsledkem je větší šířka řezu a větší plocha ovlivněná teplem, což může vést k většímu plýtvání materiálem a potenciálnímu zkroucení.

Klíčové rozdíly mezi řezáním laserem a řezáním plazmou

Řezací mechanismus

- Laserové řezání: Laserové řezání funguje tak, že se vysoce výkonný laserový paprsek zaměřuje na povrch materiálu, a to buď roztavením, spálením nebo odpařením materiálu. Proud pomocného plynu (jako je dusík, kyslík nebo stlačený vzduch) pomáhá vytlačit roztavený materiál a vytvořit čistý řez. Laserový paprsek je generován z vláknového nebo CO2 laserového zdroje v závislosti na řezaném materiálu. Řezání laserem nabízí bezkonkurenční přesnost a je řízeno systémem CNC (Computer Numerical Control), což umožňuje vytváření složitých a komplexních návrhů.

- Plazmové řezání: Plazmové řezání se naproti tomu spoléhá na proud horké plazmy – vytvořený elektrickou ionizací plynu, jako je kyslík nebo dusík – k roztavení přes elektricky vodivé materiály, jako je ocel nebo hliník. Plazmový oblouk je generován průchodem plynu tryskou při použití elektrického oblouku, čímž se vytvoří proud dostatečně horký, aby roztavil materiál. Plazmové řezání je účinné pro silnější kovy, ale nenabízí stejnou úroveň přesnosti jako řezání laserem.

Materiálová kompatibilita

- Řezání laserem: Řezání laserem je vysoce univerzální, pokud jde o kompatibilitu materiálu. Dokáže řezat kovové i nekovové materiály. Vláknové lasery se primárně používají pro řezání kovů, jako je ocel, nerezová ocel, hliník, mosaz a měď. CO2 laserové řezací stroje, na druhé straně jsou vhodnější pro řezání nekovů, jako je dřevo, plast, tkanina a sklo. Vláknové lasery jsou však nejúčinnější pro řezání kovů a nemohou řezat materiály, které jsou vysoce reflexní, jako je hliník, bez úprav výkonu a nastavení laseru.

- Plazmové řezání: Plazmové řezání je omezeno na elektricky vodivé materiály. Patří sem kovy jako uhlíková ocel, nerezová ocel, hliník, mosaz, měď a další slitiny. Není schopen řezat nevodivé materiály jako plasty, dřevo nebo sklo, což omezuje jeho použití v kovodělném průmyslu. Pro řezání silnějších kovů nabízí plazmové řezání rychlejší a efektivnější možnost.

Rychlost řezání

- Řezání laserem: Řezání laserem obecně vyniká při řezání tenkých materiálů rychlostí a přesností. U kovů o tloušťce menší než 6 mm je řezání laserem výrazně rychlejší než řezání plazmou, zvláště když jsou vyžadovány vysoce přesné řezy. S rostoucí tloušťkou materiálu se však řezná rychlost laserového řezání snižuje. Řezání laserem je nejvhodnější pro detailní práci, kde je přesnost důležitější než rychlost surového materiálu.

- Plazmové řezání: Plazmové řezání je naopak rychlejší než řezání laserem, pokud jde o silnější materiály, zejména kovy o tloušťce nad 10 mm. Plazmové řezačky dokážou řezat tyto silné materiály vysokou rychlostí, díky čemuž jsou ideální pro náročné průmyslové aplikace, jako je stavba lodí nebo stavebnictví. U silnějších kovů může být řezání plazmou časově efektivnější než řezání laserem.

Tloušťka řezání

- Řezání laserem: Řezání laserem je vysoce účinné pro tenké materiály, obvykle do tloušťky 30 mm pro kovy při použití vysoce výkonných vláknových laserů. Nad touto tloušťkou se účinnost a rychlost řezání laserem snižuje a řezání se může stát méně praktickým kvůli omezením výkonu a potenciální deformaci materiálu teplem.

- Plazmové řezání: Plazmové řezání vyniká při řezání silnějších materiálů, často až 50 mm nebo více v závislosti na výkonu plazmové řezačky. Díky tomu je plazmové řezání lepší volbou pro aplikace, kde je vyžadováno řezání tlustých kovů, jako například v těžkém zpracovatelském průmyslu. U materiálů nad 30 mm je řezání plazmou obecně rychlejší a cenově výhodnější než řezání laserem.

Přesnost a přesnost

- Řezání laserem: Jednou z hlavních výhod řezání laserem je jeho přesnost. Úzký laserový paprsek v kombinaci s CNC řízením umožňuje vysoce přesné řezy s úzkými tolerancemi, často v rozmezí ±0,1 mm. Díky tomu je řezání laserem ideální pro složité návrhy, detailní komponenty a aplikace, kde je zásadní vysoká přesnost, jako je letecký, elektronický a automobilový průmysl. Úzký zářez (šířka řezu) dále snižuje plýtvání materiálem.

- Plazmové řezání: Plazmové řezání je sice účinné pro silnější materiály, je však méně přesné než řezání laserem. Plazmové frézy vytvářejí širší zářez, což omezuje možnost dosáhnout jemných, složitých řezů. Přestože je plazmové řezání vhodné pro mnoho průmyslových aplikací, může vyžadovat následné zpracování, jako je broušení nebo broušení, aby se zlepšila kvalita řezu a odstranily se otřepy, zejména u detailních prací nebo tenkých materiálů.

Tepelně ovlivněná zóna (HAZ)

- Řezání laserem: Řezání laserem vytváří menší tepelně ovlivněnou zónu (HAZ) ve srovnání s řezáním plazmou. Vysoce koncentrovaný laserový paprsek taví malou část materiálu, aniž by výrazně ovlivnil okolní oblast. Toto minimalizované HAZ vede k menšímu tepelnému zkreslení, což snižuje riziko deformace nebo deformace materiálu, což je zvláště důležité u tenkých nebo jemných obrobků.

- Plazmové řezání: Plazmové řezání vytváří mnohem větší tepelně ovlivněnou zónu v důsledku vysokých teplot plazmového oblouku. Tato větší HAZ zvyšuje pravděpodobnost deformace nebo deformace materiálu, zejména při řezání tenčích materiálů. U tlustších kovů může být HAZ menší problém, ale pro přesné aplikace nebo materiály náchylné k poškození teplem je lepší volbou řezání laserem.

Kvalita okrajů

- Řezání laserem: Řezání laserem poskytuje vynikající kvalitu hran s hladkými, čistými řezy, které často nevyžadují žádné další dokončovací práce. Úzký zářez a minimální tepelné dopady mají za následek hrany, které jsou bez otřepů a přesné. To je výhodné zejména pro aplikace, kde je vyžadována estetika nebo vysoce kvalitní povrchová úprava.

- Plazmové řezání: Plazmové řezání, i když je rychlé, často vytváří drsnější hrany ve srovnání s laserovým řezáním. Širší zářez a větší HAZ mohou vést k tvorbě strusky nebo strusky (zbytkového materiálu) na hranách, což vyžaduje dodatečné dodatečné zpracování pro dosažení hladkého povrchu. Pro aplikace, kde kvalita hran není kritická, zůstává vhodnou volbou plazmové řezání.

Závěr: Klíčové rozdíly

- Řezací mechanismus: Laserové řezání využívá soustředěný paprsek světla, zatímco plazmové řezání se spoléhá na proud ionizovaného plynu (plazmy).

- Kompatibilita materiálu: Laserové řezání zvládne kovy i nekovy, zatímco plazmové řezání je omezeno na elektricky vodivé kovy.

- Rychlost řezání: Laserové řezání je rychlejší pro tenké materiály, zatímco plazmové řezání vyniká při rychlém řezání silnějších kovů.

- Tloušťka řezání: Laserové řezání je účinnější u tenčích materiálů, zatímco řezání plazmou efektivněji zpracovává silné kovy.

- Přesnost a přesnost: Řezání laserem nabízí vyšší přesnost a přesnost s čistšími řezy, zatímco řezání plazmou je méně přesné a může vyžadovat dodatečné zpracování.

- Tepelně ovlivněná zóna (HAZ): Laserové řezání má menší HAZ, snižuje tepelné zkreslení, zatímco plazmové řezání vytváří větší HAZ, což zvyšuje riziko deformace.

- Kvalita hran: Řezání laserem poskytuje hladké, vysoce kvalitní hrany, zatímco plazmové řezání může vytvářet drsnější hrany, které vyžadují další konečnou úpravu.

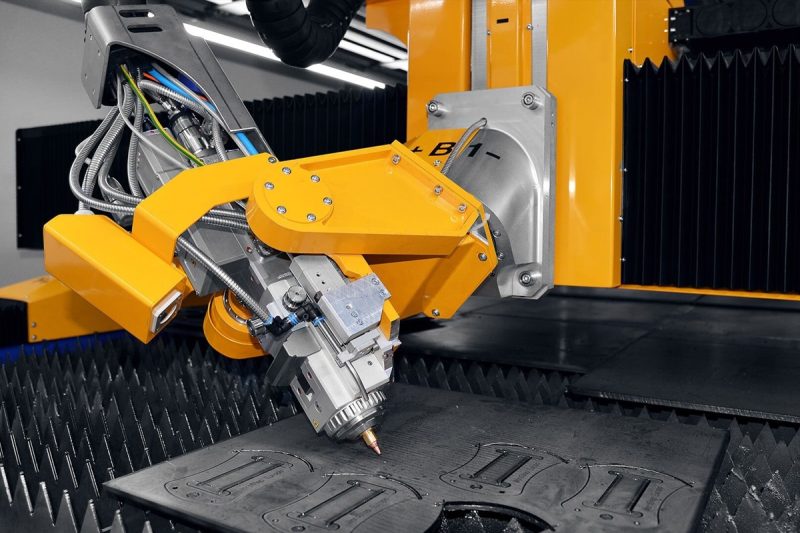

Použití: Řezání laserem VS řezání plazmou

Aplikace pro řezání laserem

Laserové řezání je známé pro svou vysokou přesnost, jemné detaily a čisté řezy, díky čemuž je ideální pro průmyslová odvětví a aplikace, kde je přesnost a kvalita prvořadá. Laserové řezání je široce používáno v následujících odvětvích:

- Letecký a kosmický průmysl: V letecké výrobě musí komponenty splňovat extrémně vysoké standardy přesnosti. Laserové řezání je preferovanou metodou pro řezání složitých dílů vyrobených z lehkých kovů, jako je titan a hliník, a také pro vytváření malých, detailních dílů s minimálními tolerancemi.

- Automobilový průmysl: Řezání laserem je široce používáno v automobilovém průmyslu k řezání složitých dílů, včetně plechových součástí, panelů přístrojové desky a částí motoru. Jeho přesnost umožňuje vytvářet přizpůsobené a detailní kusy, které splňují požadavky na vysoký výkon moderních vozidel.

- Elektronika: Elektronický průmysl často vyžaduje jemné a složité řezy pro malé součástky, jako jsou desky plošných spojů (PCB). Schopnost řezání laserem zpracovávat tenké materiály a poskytovat vysoce přesné řezy s minimálním poškozením teplem je ideální pro tyto aplikace.

- Lékařská zařízení: Laserové řezání se používá k výrobě lékařských zařízení, jako jsou chirurgické nástroje, implantáty a další přesné součásti, které vyžadují složité detaily. Jeho vysoká přesnost zajišťuje, že zdravotnické prostředky splňují přísné regulační normy.

- Šperky a móda: Řezání laserem se často používá pro řezání a rytí ve šperkařském a módním průmyslu. Ať už se jedná o řezání drahých kovů pro jemné šperky nebo složité vzory na látkách a kůži, laserová technologie poskytuje čisté a přesné řezy, které zvyšují estetickou přitažlivost produktů.

- Řezání textilií a tkanin: CO2 lasery se běžně používají v textilním průmyslu k řezání látek, kůže a syntetických materiálů. Řezání laserem umožňuje rychlé, přesné a bezkontaktní řezání, což je zásadní pro jemné materiály, které lze snadno poškodit.

- Výroba nápisů a displejů: Laserové řezání je také populární v průmyslu značení pro vytváření detailních log, složitých vzorů a nápisů na materiálech, jako je akryl, plast a dřevo. Čisté okraje a přesné řezy jsou ideální pro vizuálně přitažlivé displeje.

Aplikace pro řezání plazmou

Plazmové řezání je známé svou rychlostí a schopností efektivně řezat tlusté, vodivé materiály. Obvykle se používá v těžkých průmyslových odvětvích, kde přesnost není tak kritická, ale vyžaduje se vysokorychlostní řezání ve velkém měřítku. Plazmové řezání se běžně používá v následujících aplikacích:

- Konstrukce: Plazmové řezání je široce používáno ve stavebnictví k řezání silných ocelových plechů, konstrukčních nosníků a kovových výztuh. Jeho schopnost rychle prořezávat tlusté materiály z něj činí ideální řešení pro rozsáhlé projekty, jako jsou mosty, budovy a další infrastruktura.

- Stavba lodí: V loďařském průmyslu je řezání plazmou nezbytné pro řezání tlustých ocelových plátů používaných při stavbě lodí. Rychlost a hospodárnost plazmového řezání z něj činí běžnou metodu pro výrobu velkých kovových součástí, včetně trupů a rámů.

- Kovovýroba: Plazmové řezání je oblíbené v kovoobráběcích dílnách pro řezání silných plechů, trubek a rámů. Výrobci oceňují rychlost a výkon plazmového řezání, zejména u zakázek, které zahrnují materiály s vysokou pevností, jako je nerezová ocel nebo hliník.

- Automobilové opravy a přizpůsobení: Zatímco laserové řezání se často používá při výrobě automobilových dílů, plazmové řezání je ideální pro automobilové opravny, které potřebují rychle proříznout tlustý kov. Plazmové řezačky se často používají k opravám rámů vozidel, výfukových systémů a zakázkové kovovýroby.

- Výroba těžkých zařízení: Průmyslová odvětví, která vyrábějí těžké stroje, jako je těžba, zemědělství a průmyslová zařízení, se často spoléhají na řezání plazmou, aby zvládla tlustou ocel a kovové součásti, které tvoří tyto stroje. Díky schopnosti plazmového řezání obrábět tlusté materiály je vysoce efektivní pro výrobu dílů pro velké zatížení.

- Konstrukce potrubí: V ropném a plynárenském průmyslu se řezání plazmou používá k řezání a tvarování tlustých kovových trubek. Schopnost řezat silné materiály vysokou rychlostí je nezbytná pro průmyslová odvětví, která vyžadují přesnost při manipulaci s velkými trubkami a kovovými součástmi pro dopravní systémy.

Závěr: Aplikace

- Laserové řezání je nejvhodnější pro aplikace vyžadující přesnost, jemné detaily a vysoce kvalitní povrchové úpravy. Vyniká v průmyslových odvětvích, jako je letecký a kosmický průmysl, automobilový průmysl, elektronika a výroba lékařských zařízení, kde jsou přesnost a čisté hrany rozhodující.

- Plazmové řezání je ideální pro náročné aplikace, které zahrnují rychlé a efektivní řezání silnějších materiálů. Průmyslová odvětví, jako je stavebnictví, stavba lodí a kovovýroba, těží z rychlosti a hospodárnosti řezání plazmou, zvláště když je přesnost méně kritická.

Porovnání nákladů: Řezání laserem VS řezání plazmou

Počáteční investice

- Řezání laserem: Počáteční investice do laserového řezacího stroje je obecně vyšší ve srovnání s řezáním plazmou. Laserové řezací stroje, zejména vláknové lasery, jsou známé svou přesností a vyspělou technologií, která přichází s vyšší cenou. Náklady na a vláknový laserový řezací stroj se může pohybovat od $15 000 do více než $500 000 v závislosti na výkonu, funkcích a vlastních konfiguracích. Například vysoce výkonný průmyslový laserový řezací systém používaný při kovovýrobě může stát výrazně více než základní stroj určený pro tenčí materiály nebo malosériovou výrobu.

- Plazmové řezání: Plazmové řezací stroje mají naopak nižší počáteční náklady. Standardní plazmová řezačka obvykle stojí mezi $15 000 a $100 000, v závislosti na výkonu stroje a velikosti materiálů, které dokáže zpracovat. Dokonce i špičkové plazmové řezačky jsou obecně dostupnější než laserové řezačky. Díky této nižší ceně je plazmové řezání dostupnější pro malé a středně velké podniky, které potřebují řezat tlusté kovy, ale nevyžadují vysokou přesnost laserového řezání.

Provozní náklady

- Řezání laserem: Zatímco počáteční náklady laserové řezací stroje je vyšší, jsou provozní náklady v průběhu času obecně nižší. Řezání laserem spotřebovává během provozu méně energie, zejména při použití účinných vláknových laserů. Spotřební materiály jako pomocné plyny (např. dusík, kyslík nebo stlačený vzduch) jsou relativně levné a přispívají k celkové účinnosti stroje. Navíc, protože řezání laserem vytváří přesné, čisté řezy, často není potřeba následného zpracování, což snižuje náklady na pracovní sílu spojené s dokončovacími pracemi.

- Plazmové řezání: Plazmové řezací stroje mají vyšší provozní náklady ve srovnání s laserovými řezacími stroji. To je primárně způsobeno větší spotřebou energie potřebné k vytvoření a udržení plazmového oblouku. Spotřební materiály, jako jsou elektrody a trysky, se při řezání plazmou rychleji opotřebovávají a je třeba je častěji vyměňovat. Používání plynů (jako je kyslík, dusík nebo argon) pro řezání rovněž zvyšuje průběžné provozní náklady. Kromě toho materiály řezané plazmou často vyžadují sekundární povrchovou úpravu, jako je broušení nebo broušení, aby se vyhladily hrubé hrany, což zvyšuje náklady na pracovní sílu.

Náklady na údržbu

- Laserové řezání: Laserové řezací stroje vyžadují pravidelnou údržbu, aby byla zajištěna dlouhá životnost laserového zdroje a dalších součástí. Vláknové lasery jsou však známé svou dlouhou životností a nízkými nároky na údržbu ve srovnání se staršími CO2 lasery. Mezi nejběžnější úkony údržby patří čištění optiky a výměna opotřebených čoček nebo zrcátek, ale tyto úkony jsou obecně levné a málo časté. Pokud jsou vláknové lasery správně udržovány, mohou mít během své provozní životnosti minimální prostoje a relativně nízké náklady na údržbu.

- Plazmové řezání: Plazmové řezačky, i když mají jednodušší konstrukci, mají v průběhu času tendenci mít vyšší náklady na údržbu. Spotřební díly, jako jsou elektrody, trysky a štíty, vyžadují pravidelnou výměnu kvůli opotřebení způsobenému plazmovým obloukem. Navíc se tyto díly mohou rychleji opotřebovat při řezání silnějších materiálů při vyšších úrovních výkonu. Četnost výměny zvyšuje náklady na dlouhodobou údržbu. Zatímco náklady na součást mohou být nízké, potřeba častých výměn může časem zvýšit náklady.

Spotřeba energie

- Řezání laserem: Jednou z největších výhod řezání laserem je jeho energetická účinnost. Zejména vláknové laserové řezací stroje spotřebují výrazně méně elektřiny než plazmové řezačky, zejména při řezání tenkých materiálů. Vysoce zaostřený laserový paprsek umožňuje efektivní řezání bez potřeby nadměrného výkonu. Pro společnosti, které chtějí snížit svou energetickou stopu a provozní náklady, je řezání laserem často lepší volbou, zejména při dlouhodobém používání.

- Plazmové řezání: Plazmové řezací stroje, přestože jsou účinné pro řezání silných materiálů, mají tendenci spotřebovávat více energie. Proces ionizujícího plynu k vytvoření plazmového oblouku vyžaduje značnou elektrickou energii, zejména při práci s vysokým proudem pro silnější materiály. Spotřeba energie plazmového řezacího stroje může být 2 až 3krát vyšší než spotřeba vláknového laserového řezače, což z dlouhodobého hlediska zdražuje provoz.

Závěr: Porovnání nákladů

- Počáteční investice: Laserové řezací stroje mají vyšší počáteční náklady, ale nabízejí vynikající přesnost a možnosti. Plazmové řezací stroje jsou zpočátku cenově dostupnější, takže jsou ideální pro podniky zaměřující se na tlusté materiály bez potřeby extrémní přesnosti.

- Provozní náklady: Laserové řezání má nižší provozní náklady díky menšímu počtu spotřebního materiálu, efektivní spotřebě energie a minimálním požadavkům na následné zpracování. Plazmové řezání, i když je jeho pořízení levnější, přináší vyšší provozní náklady v důsledku časté výměny spotřebního materiálu a vyšší spotřeby energie.

- Náklady na údržbu: Řezání laserem obecně vyžaduje méně údržby, zvláště u odolnějších vláknových laserů. Plazmové řezání, i když je jednoduché, vyžaduje časté výměny dílů, což vede k vyšším dlouhodobým nákladům na údržbu.

- Spotřeba energie: Řezání laserem, zejména u vláknových laserů, je mnohem energeticky účinnější než řezání plazmou, které vyžaduje větší výkon.

Dopad na životní prostředí: Řezání laserem VS řezání plazmou

Energetická účinnost

- Řezání laserem: Řezání laserem, zejména vláknové lasery, je známé svou vysokou energetickou účinností. Vláknové lasery dokážou přeměnit elektrickou energii na světlo s minimálním odpadem, přičemž spotřebují méně energie k vytvoření požadované řezné síly. Díky této snížené spotřebě energie je řezání laserem šetrnější k životnímu prostředí, zejména při řezání tenkých až středně silných materiálů. Přesná a kontrolovaná povaha řezání laserem navíc snižuje plýtvání materiálem, což přispívá k udržitelnějšímu výrobnímu procesu.

- Řezání plazmou: Řezání plazmou, i když je účinné pro řezání silnějších materiálů, je obecně méně energeticky účinné ve srovnání s řezáním laserem. Proces generování a udržování plazmového oblouku spotřebovává značné množství elektřiny, zejména při řezání tlustých kovových desek. Tato vyšší energetická náročnost má za následek větší uhlíkovou stopu, díky čemuž je plazmové řezání z hlediska spotřeby energie méně ekologickou možností.

Emise a kvalita ovzduší

- Řezání laserem: Řezání laserem obvykle produkuje méně škodlivých emisí během provozu. Zatímco plyny jako dusík nebo kyslík jsou používány v procesu řezání, nevypouštějí významné znečišťující látky. Zejména vláknové lasery mají minimální dopad na životní prostředí z hlediska kvality ovzduší. Při řezání určitých materiálů, jako jsou plasty nebo kompozity, však může řezání laserem uvolňovat výpary, které vyžadují řádné větrání nebo filtrační systémy pro ochranu pracovníků a snížení znečištění ovzduší.

- Plazmové řezání: Plazmové řezání emituje více znečišťujících látek v důsledku ionizace plynů, včetně kyslíku, dusíku nebo argonu, během procesu řezání. Teplo generované plazmovým řezáním může způsobit uvolňování nebezpečných výparů, zejména při řezání pokovených nebo upravených kovů. Tyto výpary mohou obsahovat škodlivé částice a plyny, jako jsou oxidy dusíku (NOx), které mohou přispívat ke znečištění ovzduší a představovat zdravotní rizika pro obsluhu. Plazmové řezání proto obvykle vyžaduje robustnější ventilační a filtrační systémy, aby se zmírnil jeho dopad na kvalitu vzduchu.

Materiální odpad

- Řezání laserem: Jednou z klíčových ekologických výhod řezání laserem je jeho schopnost produkovat minimální odpad materiálu. Přesnost řezání laserem umožňuje užší tolerance a menší spáry (šířky řezu), což znamená, že se v procesu řezání ztrácí méně materiálu. To nejen snižuje množství produkovaného odpadu, ale také zlepšuje efektivitu využití materiálu, díky čemuž je řezání laserem udržitelnější volbou, zejména u drahých materiálů.

- Plazmové řezání: Plazmové řezání má tendenci produkovat více odpadu materiálu kvůli širší zářezu a hrubším hranám, které zanechává na řezaných materiálech. Větší tepelně ovlivněná zóna (HAZ) může také vést k deformaci nebo deformaci, což má za následek další plýtvání materiálem. Kromě toho díly řezané plazmou často vyžadují dodatečné zpracování k odstranění otřepů a drsných hran, což vede k dalším ztrátám materiálu. Díky tomu je řezání plazmou méně účinné a potenciálně více plýtvání z hlediska spotřeby surovin.

Spotřební materiál a využití zdrojů

- Řezání laserem: Řezání laserem, zejména u vláknových laserů, má relativně nízké požadavky na spotřební materiál. Vláknové lasery nevyžadují časté výměny součástí, jako jsou elektrody nebo trysky, díky čemuž jsou v průběhu času ekologičtější. Pomocné plyny používané při řezání laserem (dusík nebo kyslík) jsou také široce dostupné a mají menší dopad na životní prostředí ve srovnání s plyny používanými při řezání plazmou.

- Plazmové řezání: Plazmové řezání více spoléhá na spotřební materiál, včetně elektrod, trysek a štítů, které potřebují pravidelnou výměnu kvůli opotřebení. Tato častá potřeba spotřebních dílů nejen zvyšuje provozní náklady, ale také zvyšuje spotřebu zdrojů a produkci odpadu. Likvidace opotřebovaných součástí, zejména pokud nejsou řádně recyklovány, přispívá k ekologické stopě řezání plazmou.

Znečištění hlukem

- Řezání laserem: Řezání laserem funguje relativně tiše ve srovnání s jinými metodami průmyslového řezání. Proces řezání produkuje minimální hluk, což přispívá k bezpečnějšímu a příjemnějšímu pracovnímu prostředí. Snížené znečištění hlukem je také přínosem pro životní prostředí, zejména v městských nebo obytných oblastech, kde mohou být hlukové předpisy přísné.

- Plazmové řezání: Plazmové řezání vytváří více hluku, zejména při řezání silnějších materiálů vysokým výkonem. Hluk produkovaný plazmovým obloukem a vypuzování roztaveného kovu může přispívat k hlukovému znečištění na pracovišti, což vyžaduje ochranu sluchu pro obsluhu. Nadměrná hladina hluku může také rušit okolní prostředí, takže řezání plazmou je méně žádoucí v oblastech citlivých na hluk.

Závěr: Vliv na životní prostředí

- Energetická účinnost: Řezání laserem, zejména u vláknových laserů, je energeticky účinnější než řezání plazmou, což z něj činí ekologičtější možnost.

- Emise: Plazmové řezání uvolňuje více škodlivých výparů a částic, zejména při řezání pokovených nebo upravených kovů. Řezání laserem produkuje méně emisí, ale u určitých materiálů může stále vyžadovat řádné větrání.

- Odpad materiálu: Laserové řezání produkuje méně odpadu díky své přesnosti, zatímco plazmové řezání vytváří více odpadu a může vyžadovat dodatečné dodatečné zpracování.

- Spotřební materiál: Plazmové řezání vyžaduje více spotřebních dílů, což přispívá k vyššímu využití zdrojů a plýtvání, zatímco řezání laserem využívá méně spotřebního materiálu.

- Hlukové znečištění: Laserové řezání je tišší a produkuje méně hluku ve srovnání s hlasitějším plazmovým řezáním.

souhrn

Získejte laserová řešení s AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.