Řezání vláknovým laserem VS řezání laserem CO2

V dnešním výrobním průmyslu hraje technologie laserového řezání klíčovou roli při umožnění přesného, efektivního a všestranného zpracování v různých odvětvích. Mezi nejpoužívanější laserové technologie patří řezání vláknovým laserem a řezání CO2 laserem, z nichž každá nabízí jedinečné výhody a schopnosti. Vláknové lasery vynikají při řezání kovů, včetně reflexních materiálů, jako je hliník a měď, díky kratší vlnové délce a vysoké energetické účinnosti. Naproti tomu CO2 lasery poskytují vynikající všestrannost a řežou kovy i nekovy, jako je dřevo, akryl a textilie, což z nich dělá preferovanou volbu pro průmyslová odvětví vyžadující různorodé zpracování materiálů. Protože však existují rozdíly v rychlosti, materiálové kompatibilitě, údržbě a provozních nákladech, může výběr správné laserové technologie pomoci společnostem dosáhnout jejich výrobních cílů. Tento článek poskytuje podrobné srovnání řezání vláknovým laserem oproti řezání CO2 laserem, což výrobcům pomáhá pochopit výhody a omezení každého z nich a učinit informované rozhodnutí na základě jejich specifických požadavků.

Obsah

Pochopení technologie řezání laserem

Laserové řezání je přesná a všestranná technologie používaná v různých průmyslových odvětvích k řezání materiálů zaměřením vysoce výkonného laserového paprsku na povrch obrobku. Koncentrovaný paprsek taví, hoří nebo odpařuje materiál a vytváří čisté a přesné řezy. Obliba laserového řezání pramení z jeho schopnosti zvládat složité návrhy s vysokou přesností a efektivity v hromadné výrobě.

Existují různé typy laserových technologií, ale v průmyslových aplikacích jsou nejvýraznější vláknové lasery a CO2 lasery. Každý pracuje na jiném principu a je vhodný pro různé typy materiálů a řezné procesy.

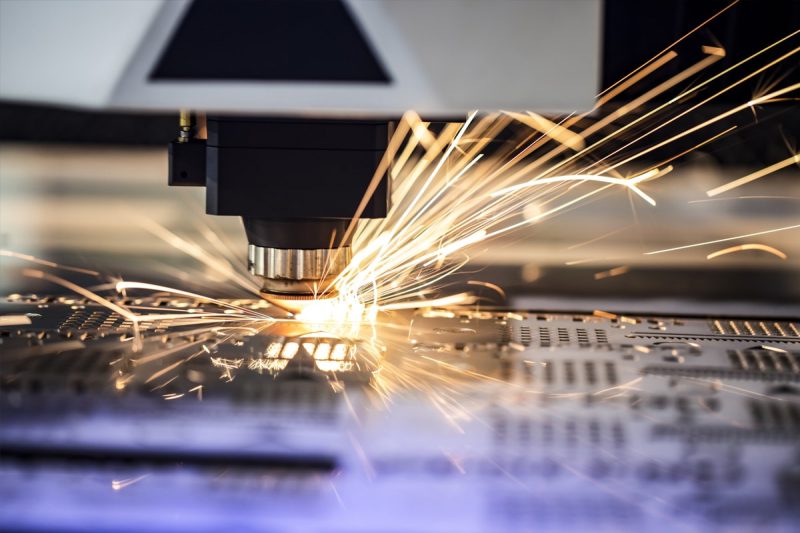

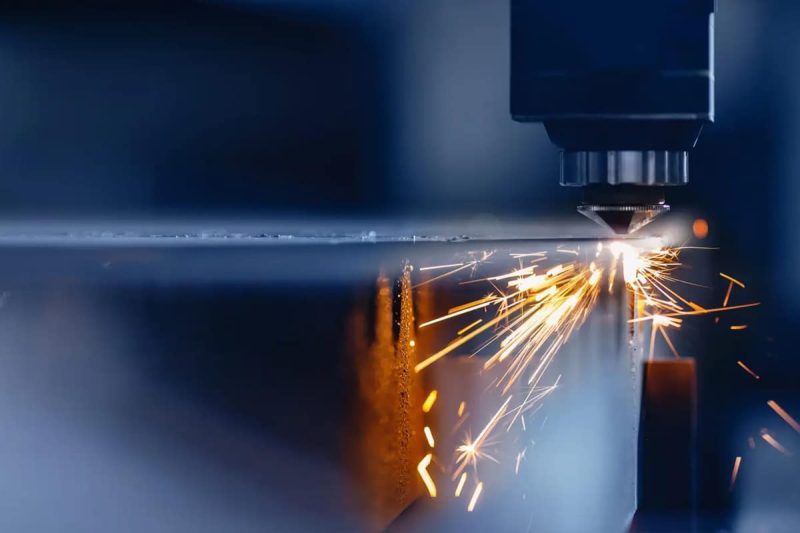

Řezání vláknovým laserem využívá k generování a zesílení laserového paprsku optická vlákna dopovaná prvky vzácných zemin, jako je ytterbium. Tato technologie vytváří vlnovou délku přibližně 1,06 mikrometru (μm), která je vysoce účinná pro řezání kovů, zejména reflexních materiálů, jako je hliník, mosaz a měď. Vláknové lasery jsou také známé pro svou vysokou energetickou účinnost, rychlost a nízké nároky na údržbu.

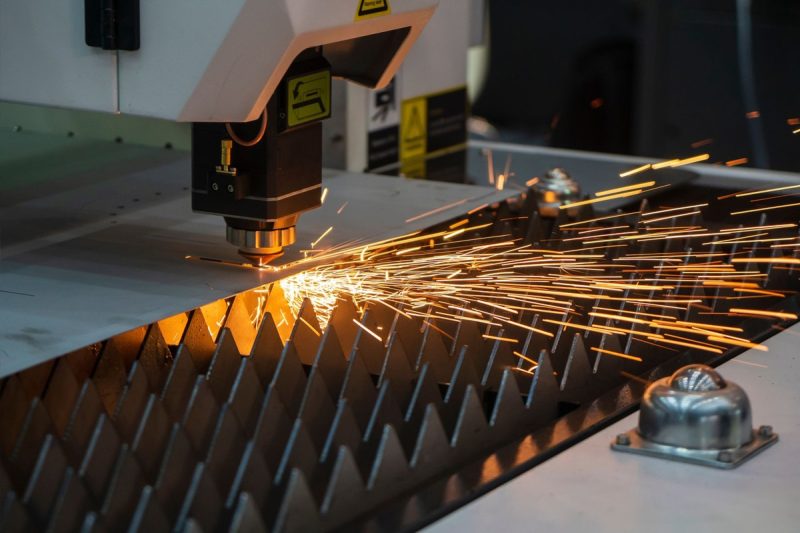

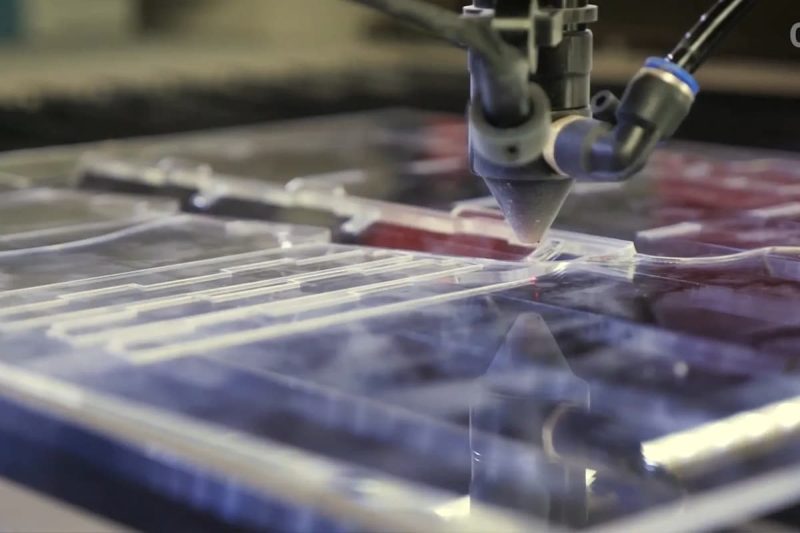

Na druhé straně řezání CO2 laserem využívá směs plynů – především oxid uhličitý, dusík a helium – k vytvoření laserového paprsku o vlnové délce přibližně 10,6 μm. Tato technologie je vysoce univerzální a je široce používána pro řezání nekovových materiálů, jako je dřevo, akryl, sklo a textilie. CO2 lasery fungují dobře i při řezání silnějších kovových materiálů, i když mají tendenci mít vyšší spotřebu energie a nároky na údržbu ve srovnání s vláknovými lasery.

Vláknové i CO2 laserové technologie mají své specifické přednosti a aplikace a pochopení rozdílů mezi nimi je zásadní pro výrobce, kteří se snaží optimalizovat efektivitu výroby a kompatibilitu materiálů. Tyto znalosti mohou pomoci při výběru nejvhodnější technologie řezání laserem na základě typu materiálu, tloušťky, objemu výroby a provozních nákladů.

Přehled řezání vláknovým laserem

Principy řezání vláknovým laserem

Řezání vláknovým laserem využívá pevnolátkový laser, který generuje světlo prostřednictvím optického vlákna dopovaného prvky vzácných zemin, typicky ytterbiem. Laserový paprsek o vlnové délce přibližně 1,06 mikrometru (μm) je přenášen vláknovým kabelem do řezací hlavy. Tento paprsek je vysoce zaostřený a vytváří intenzivní teplo, které taví nebo odpařuje materiál v cestě laseru. Vláknové lasery jsou známé svou vynikající kvalitou paprsku s menší velikostí bodu, která umožňuje přesné a čisté řezy. Kratší vlnová délka navíc umožňuje paprsek účinně absorbovat kovy, včetně reflexních, bez rizik zpětného odrazu.

Celý proces řezání napomáhají pomocné plyny, jako je dusík nebo kyslík, které napomáhají odfukování roztaveného materiálu a vytváření hladších hran. Vysoká hustota výkonu vláknových laserů zajišťuje rychlé řezání i tenkých nebo reflexních materiálů, což z nich dělá preferované řešení v různých průmyslových odvětvích.

Výhody řezání vláknovým laserem

- Vysoká rychlost a efektivita: Vláknové lasery mohou řezat tenké materiály, jako např nerezová ocel nebo hliník, až třikrát rychlejší než CO2 lasery, což zajišťuje vysokou efektivitu výroby.

- Energetická účinnost: Vláknové lasery spotřebovávají podstatně méně energie, s přibližně třetinovými požadavky na spotřebu CO2 laserů, což snižuje provozní náklady.

- Nízké nároky na údržbu: Pevná konstrukce eliminuje potřebu zrcátek nebo doplňování plynu, což má za následek nízké nároky na údržbu a dlouhou životnost. Laserové moduly mají životnost přesahující 100 000 hodin.

- Schopnost řezat reflexní kovy: Vláknové lasery si poradí s reflexními materiály, jako je měď a mosaz, bez problémů se zpětným odrazem, což je činí ideálními pro průmyslová odvětví pracující s různými kovy.

- Vysoká přesnost: Díky menší velikosti bodu a vynikající kvalitě paprsku umožňují vláknové lasery složité řezy a vytvářejí minimální otřepy, čímž zvyšují celkovou kvalitu produktu.

- Všestrannost v automatizaci: Vláknové lasery jsou kompatibilní s automatizovanými systémy a umožňují bezproblémovou integraci s robotickými rameny nebo jinými automatizovanými výrobními procesy.

Nevýhody řezání vláknovým laserem

- Omezený výkon na nekovových materiálech: Kratší vlnová délka vláknových laserů je činí méně účinnými na nekovových materiálech, jako je dřevo, sklo nebo akryl, což omezuje jejich všestrannost.

- Kvalita hran na tlustých kovech: Zatímco vláknové lasery vynikají při řezání tenkých až středně silných kovů, u silnějších materiálů mohou mít ve srovnání s CO2 lasery potíže s hladkostí hran.

- Vyšší počáteční investice: Vláknové laserové řezací stroje mají tendenci mít vyšší počáteční náklady ve srovnání s CO2 laserovými systémy, takže počáteční investice je pro některé podniky významná.

Aplikace řezání vláknovým laserem

- Automobilový průmysl: Řezání vláknovým laserem se široce používá pro výrobu součástí vozidel, včetně tenkých kovových panelů, výfukových systémů a složitých držáků.

- Letecký průmysl: Díky přesnosti a rychlosti vláknových laserů jsou ideální pro řezání lehkých kovů používaných při výrobě letadel a kosmických lodí.

- Výroba kovů a zpracování plechů: Vláknové lasery se běžně používají v kovoobráběcím průmyslu pro vysokorychlostní řezání nerezové oceli, hliníku a dalších kovů.

- Elektronický průmysl: Přesné řezání malých kovových dílů, včetně konektorů a krytů pro elektroniku, efektivně zvládají stroje s vláknovým laserem.

- Lékařský průmysl: Řezání vláknovým laserem hraje klíčovou roli při výrobě chirurgických nástrojů a lékařských zařízení vyrobených z kovů, jako je nerezová ocel a titan.

- Výroba šperků: Díky přesnosti a schopnosti řezat reflexní materiály jsou vláknové lasery ideální pro vytváření složitých vzorů ze zlata, stříbra a dalších kovů používaných ve špercích.

Řezání vláknovým laserem je vysoce účinná a přesná technologie, vhodná zejména pro průmyslová odvětví, která vyžadují vysokorychlostní zpracování kovových materiálů. I když může mít určitá omezení týkající se nekovových materiálů, jeho výhody v rychlosti, energetické účinnosti a minimální údržbě z něj činí optimální volbu pro aplikace náročné na kov.

Přehled řezání CO2 laserem

Principy řezání CO2 laserem

Řezání CO2 laserem se spoléhá na směs plynů – hlavně oxid uhličitý (CO2), dusík a helium – jako médium pro laser. Když elektrický proud excituje molekuly plynu, emitují fotony, které se odrážejí přes zrcadla uvnitř laserového rezonátoru a zesilují světlo do silného laserového paprsku. Tento paprsek má vlnovou délku 10,6 mikrometrů (μm), což je ve spektru vzdáleného infračerveného záření.

Laserový paprsek je směrován přes řadu zrcadel a zaostřen na povrch materiálu, přičemž generuje dostatek tepla k roztavení, odpařování nebo spálení materiálu. Pomocné plyny, jako je kyslík nebo dusík, pomáhají při odstraňování roztaveného materiálu z řezu a pomáhají udržovat čistou hranu.

CO2 lasery jsou vysoce univerzální a mohou řezat širokou škálu materiálů, včetně kovů a nekovů, což z nich dělá oblíbenou volbu pro aplikace, které vyžadují více než jen řezání kovů.

Výhody řezání CO2 laserem

- Všestranné zpracování materiálů: CO2 lasery mohou řezat kovy i nekovy, včetně dřeva, plasty, sklo, akryl, textilu a kůže, což z nich dělá preferovanou volbu pro průmyslová odvětví s různými požadavky na materiály.

- Vysoká kvalita hran na silnějších materiálech: CO2 lasery nabízejí hladké a čisté opracování hran, zejména na silnějších kovech a organických materiálech, čímž se minimalizuje potřeba následného zpracování.

- Lepší výkon na nekovech: Díky delší vlnové délce jsou CO2 lasery účinnější při řezání nekovových materiálů ve srovnání s vláknovými lasery, díky čemuž jsou vhodné pro značení, textilní a dřevozpracující průmysl.

- Dostupnost a vyspělost: Technologie CO2 laseru existuje již desítky let a vede k široké dostupnosti, spolehlivosti a dobře srozumitelnému provozu.

- Nákladově efektivní pro určité aplikace: Ve scénářích, kde je třeba řezat nekovy ve velkých objemech, jsou CO2 lasery často nákladově efektivnější než vláknové lasery, zejména u silnějších nekovových materiálů.

Nevýhody řezání CO2 laserem

- Vyšší spotřeba energie: CO2 lasery vyžadují k provozu více energie ve srovnání s vláknovými lasery, což vede k vyšším provozním nákladům, zejména při výrobě ve velkém měřítku.

- Zvýšené požadavky na údržbu: Laserový paprsek je dodáván pomocí zrcadel, která vyžadují časté čištění, seřizování a údržbu. Kromě toho je třeba pravidelně vyměňovat směs plynů.

- Obtížné řezání reflexních kovů: CO2 lasery se potýkají s reflexními kovy, jako je hliník, měď a mosaz, kvůli riziku zpětného odrazu, který může poškodit laserovou optiku.

- Pomalejší řezné rychlosti u tenkých kovů: U tenčích kovů jsou CO2 lasery pomalejší než vláknové lasery, takže jsou méně účinné pro vysokorychlostní výrobní prostředí zaměřená na řezání kovů.

- Kratší životnost optických součástí: Optika, včetně zrcadel a čoček, podléhá opotřebení, vyžaduje pravidelné výměny a časem se zvyšují náklady na údržbu.

Aplikace řezání CO2 laserem

- Značení a reklama: CO2 lasery se široce používají pro řezání a gravírování akrylátů, plastů a dalších nekovových materiálů pro vysoce kvalitní nápisy a displeje.

- Textilní a módní průmysl: Řezání CO2 laserem poskytuje přesné a složité vzory na látkách, kůži a textiliích, což výrobcům pomáhá efektivně vytvářet přizpůsobené návrhy.

- Dřevozpracující a nábytkářská výroba: CO2 lasery vynikají v řezání a gravírování dřevo, MDF, a překližka, díky čemuž jsou ideální pro dekorativní zpracování dřeva a výrobu nábytku.

- Balicí a polygrafický průmysl: Papír, lepenka a další obalové materiály lze snadno řezat nebo gravírovat CO2 lasery pro přizpůsobená obalová řešení.

- Zpracování skla a keramiky: CO2 lasery mohou gravírovat složité vzory na skleněné povrchy a zpracovávat keramiku, díky čemuž jsou cenné pro dekorativní aplikace.

- Výroba kovů: Zatímco lasery CO2 nejsou tak účinné jako vláknové lasery pro reflexní kovy, stále se široce používají k řezání uhlíková ocel a nerezové oceli, zejména u silnějších měřidel.

Řezání CO2 laserem zůstává všestrannou a spolehlivou technologií pro průmyslová odvětví, která vyžadují zpracování nekovových materiálů a silnějších plechů. Ačkoli mohou vyžadovat více údržby a spotřebovávají více energie, CO2 lasery vynikají v aplikacích, kde je zásadní kvalita hladké hrany, všestrannost materiálů a schopnost řezat nekovy. To z nich dělá cennou volbu pro odvětví, jako je zpracování dřeva, značení, textilie a balení, kde je třeba efektivně manipulovat s širokou škálou materiálů.

Detailní srovnání řezání vláknovým laserem a CO2 laserem

Rychlost a účinnost řezání

- Řezání vláknovým laserem je obecně rychlejší než řezání CO2 laserem, zejména u tenkých kovů. Kratší vlnová délka vláknových laserů (kolem 1,06 μm) umožňuje lepší absorpci v kovech, což umožňuje vyšší hustotu energie a rychlejší řezné rychlosti, zejména u materiálů, jako je nerezová ocel, hliník a mosaz. Vláknové lasery mohou být při řezání tenkých kovů až třikrát rychlejší než CO2 lasery, což je činí ideálními pro velkoobjemová výrobní prostředí.

- Řezání CO2 laserem, i když je u tenkých kovů pomalejší, je účinnější při řezání silnějších materiálů nebo nekovů. Delší vlnová délka (10,6 μm) je méně účinná pro kovy, ale funguje dobře pro širší škálu materiálů, včetně dřeva, akrylu a skla. U silnějších materiálů poskytují CO2 lasery konzistentní řezný výkon, i když při nižších rychlostech ve srovnání s vláknovými lasery.

Materiálová kompatibilita

- Řezání vláknovým laserem je zvláště vhodné pro řezání kovů. Vyniká při řezání vysoce reflexních kovů, jako je hliník, měď a mosaz, bez problémů se zpětným odrazem. Vláknové lasery jsou však méně účinné při řezání nekovových materiálů kvůli jejich krátké vlnové délce, která není snadno absorbována nekovy, jako je dřevo nebo plast.

- Řezání CO2 laserem je z hlediska materiálové kompatibility daleko univerzálnější. Může řezat kovy, ale je zvláště účinný pro nekovy, jako je dřevo, plast, akryl, textil, sklo a dokonce i některá keramika. Díky této všestrannosti jsou CO2 lasery vynikající volbou pro průmyslová odvětví, která potřebují zpracovávat širokou škálu materiálů. CO2 lasery však bojují s reflexními kovy, jako je hliník a mosaz.

Tloušťka materiálů

- Řezání vláknovým laserem funguje výjimečně dobře na tenkých až středně silných kovech (až 20 mm u oceli). Mimo tyto tloušťky může účinnost a kvalita řezu klesat a vláknové lasery mohou vyžadovat vyšší výkon, aby si zachovaly výkon. Tlustší materiály lze řezat vláknovým laserem, ale kvalita řezu, zejména povrchová úprava hran, se může snížit.

- Řezání CO2 laserem má tendenci vynikat při řezání silnějších materiálů, kovových i nekovových. CO2 lasery dokážou zpracovat silnější plechy efektivněji než vláknové lasery, zejména pro nekovy. U kovů mohou CO2 lasery dosáhnout čistých řezů v silnějších úsecích (až 25 mm u oceli) s hladší kvalitou hran ve srovnání s vláknovými lasery.

Provozní náklady

- Řezání vláknovým laserem má obecně nižší provozní náklady. Vláknové lasery jsou polovodičové stroje, které vyžadují méně spotřebního materiálu a jejich energeticky účinný design udržuje provozní náklady na nízké úrovni. Nepotřebují pravidelné doplňování plynu ani častou výměnu součástí, což snižuje průběžné náklady.

- Laserové řezání CO2 má pro srovnání vyšší provozní náklady kvůli potřebě spotřebního materiálu, jako jsou směsi plynů (CO2, dusík, helium) a častější údržbě zrcadel a čoček. Vyšší spotřeba energie CO2 laserů také přispívá ke zvýšeným provozním nákladům, zejména ve velkosériové výrobě.

Požadavky na údržbu

- Řezání vláknovým laserem vyžaduje minimální údržbu. Vzhledem k tomu, že vláknové lasery používají k dodání laserového paprsku vláknovou optiku, eliminují potřebu zrcadel nebo jiných optických součástí, které vyžadují zarovnání. Pevná konstrukce vláknových laserů také znamená méně dílů, které se mohou časem opotřebovat, a proto jsou nenáročné na údržbu.

- Naproti tomu řezání CO2 laserem vyžaduje častější údržbu. CO2 lasery používají zrcadla a čočky k nasměrování laserového paprsku, který vyžaduje pravidelné čištění, zarovnání a výměnu. Navíc směs plynů používaná v laseru vyžaduje pravidelné doplňování nebo výměnu, což zvyšuje zátěž stroje na údržbu.

Energetická účinnost

- Řezání vláknovým laserem je výrazně energeticky účinnější ve srovnání s CO2 lasery. Vláknové lasery využívají přibližně jednu třetinu energie, kterou by CO2 laser vyžadoval pro stejný řezný úkol. Tato účinnost je zvláště patrná při řezání tenkých kovů, díky čemuž jsou vláknové lasery šetrnější k životnímu prostředí s nižšími účty za energii v průběhu času.

- Laserové řezání CO2 spotřebuje více energie díky své závislosti na elektricky excitovaných molekulách plynu. Celková energetická účinnost CO2 laserů je nižší, což může vést k vyšším nákladům na elektřinu, zejména u těžkých průmyslových aplikací vyžadujících nepřetržité používání.

Kvalita paprsku

- Řezání vláknovým laserem nabízí vynikající kvalitu paprsku a vytváří menší zaostřený bod. To umožňuje přesnější a čistší řezy, díky čemuž jsou vláknové lasery ideální pro aplikace vyžadující složité konstrukce a úzké tolerance.

- Řezání CO2 laserem také poskytuje dobrou kvalitu paprsku, ale větší velikost bodu ve srovnání s vláknovými lasery znamená, že nemusí být tak přesné, zejména při řezání velmi tenkých materiálů nebo provádění detailních prací. CO2 lasery jsou však známé svou schopností poskytovat vysoce kvalitní řezy na nekovových materiálech.

Kvalita hran a povrchová úprava

- Řezání vláknovým laserem vyniká při vytváření čistých hran bez otřepů, zejména na tenkých kovech. Menší velikost bodu a soustředěné rozložení tepla umožňují jemné detaily a minimální následné zpracování. Při řezání silnějších kovů však kvalita ostří nemusí být tak hladká jako u CO2 laserů, což často vyžaduje dodatečné dokončovací práce.

- Řezání CO2 laserem obecně poskytuje vynikající kvalitu hran na silnějších materiálech a nekovech. U kovů je hladkost hrany často lepší ve srovnání s vláknovými lasery při řezání silnějších kalibrů. CO2 lasery také vytvářejí vynikající povrchovou úpravu hran nekovů, jako je akryl a dřevo, díky čemuž jsou vhodné pro průmyslová odvětví, kde je povrchová úprava kritická.

Počáteční investice

- Řezání vláknovým laserem má obvykle vyšší počáteční investiční náklady ve srovnání s řezacími systémy CO2 laserem. Pokročilá technologie a komponenty vláknových laserů, zejména laserový zdroj a systém dodávky optických vláken, přispívají k vyšší počáteční ceně. Nižší provozní náklady a snížená údržba však často tyto počáteční náklady časem vyváží.

- Laserové řezací systémy CO2 mají obecně nižší počáteční investiční náklady, díky čemuž jsou dostupnější pro podniky s omezeným rozpočtem. Navzdory této nižší ceně mohou vyšší provozní náklady a požadavky na údržbu CO2 lasery z dlouhodobého hlediska prodražit.

Půdorys a instalace

- Systémy pro řezání vláknovým laserem mívají kompaktnější design a vyžadují méně místa pro instalaci. Jejich polovodičová konfigurace znamená méně pohyblivých částí a součástí, což snižuje celkovou stopu stroje. Díky tomu jsou vláknové lasery ideální pro menší dílny nebo výrobní zařízení s omezeným prostorem.

- Stroje na řezání CO2 laserem jsou obvykle větší kvůli systému přívodu plynu, zrcadlům a čočkám. Často vyžadují více prostoru a pečlivě kontrolované prostředí k zajištění optimálního výkonu, což může být nevýhodou pro podniky s omezenou podlahovou plochou.

Ohledy na životní prostředí

- Řezání vláknovým laserem je šetrnější k životnímu prostředí díky vyšší energetické účinnosti a menšímu množství spotřebního materiálu. Vláknové lasery se nespoléhají na směsi plynů ani časté výměny optických komponent, což snižuje plýtvání. Nižší spotřeba energie navíc znamená nižší uhlíkovou stopu, díky čemuž jsou vláknové lasery udržitelnější možností.

- Řezání CO2 laserem, i když je účinné, má větší dopad na životní prostředí. Používání směsí plynů a častá údržba přispívá k většímu množství odpadu a vyšší spotřeba energie má za následek větší uhlíkovou stopu. V aplikacích vyžadujících dlouhodobou udržitelnost jsou obecně preferovanou volbou vláknové lasery.

Bezpečnostní aspekty

- Řezání vláknovým laserem pracuje na kratší vlnové délce (1,06 μm), což je více nebezpečné pro oči a pokožku. Proto jsou nezbytné přísné bezpečnostní protokoly, včetně krytů a ochranných brýlí, aby se předešlo nehodám. Vzhledem k intenzitě laseru jsou rizika expozice vyšší, zejména v otevřených pracovních prostorech.

- Řezání CO2 laserem s delší vlnovou délkou (10,6 μm) je poněkud méně pronikavé, ale stále vyžaduje bezpečnostní opatření, zejména pokud jde o expozici očí a pokožky. Riziko poškození zpětným odrazem je u systémů CO2 nižší, ale pro zajištění bezpečnosti obsluhy jsou stále nezbytná bezpečnostní opatření, včetně řádného ochranného vybavení.

Řezání vláknovým laserem i řezání CO2 laserem mají jedinečné silné a slabé stránky. Vláknové lasery nabízejí vyšší rychlost, energetickou účinnost a přesnost, zejména pro kovy, ale mají vyšší počáteční náklady. CO2 lasery vynikají materiálovou všestranností, efektivně řežou silnější materiály a nekovy, i když vyžadují větší údržbu a vyšší provozní náklady. Pochopení těchto rozdílů umožňuje výrobcům vybrat vhodnou technologii na základě typu materiálu, objemu výroby a rozpočtových omezení.

Výběr správné technologie řezání laserem

Výběr správné technologie laserového řezání závisí na několika faktorech, včetně zpracovávaných materiálů, objemu výroby, provozních nákladů a specifických požadavků vaší aplikace. Řezání vláknovým laserem i řezání CO2 laserem nabízí jedinečné výhody a omezení. Pečlivým vyhodnocením vašich obchodních potřeb můžete určit, která technologie je pro vaše operace vhodnější. Níže jsou uvedeny klíčové úvahy, které vám pomohou učinit informovaný výběr.

Typ materiálu a kompatibilita

- Řezání vláknovým laserem: Nejlepší pro aplikace zaměřené na kov. Zvládá širokou škálu kovů, včetně reflexních materiálů, jako je hliník, měď a mosaz, bez rizika poškození laseru. Pokud vaše firma primárně zpracovává kovy, je řezání vláknovým laserem optimální volbou.

- Řezání CO2 laserem: Univerzálnější pro nekovové materiály. Pokud potřebujete pracovat se dřevem, akrylem, sklem, textilem nebo jinými organickými materiály, CO2 lasery jsou účinnější. Fungují také dobře na tlustších plechách, ale mohou se potýkat s vysoce reflexními kovy.

Doporučení:

- Pokud je vaším hlavním zaměřením řezání kovů, zvolte řezání vláknovým laserem.

- Řezání CO2 laserem se rozhodněte, pokud vaše operace vyžadují zpracování nekovů nebo různé typy materiálů.

Požadavky na tloušťku řezu

- Řezání vláknovým laserem: Ideální pro tenké až středně silné kovy (do 50 mm). Nabízí vyšší řezné rychlosti pro tenké materiály, ale může vyžadovat vyšší výkon pro udržení kvality na silnějších kovech.

- Řezání CO2 laserem: Má lepší výkon na silnějších materiálech a dokáže efektivně zpracovávat silné kovy i nekovy. Pokud potřebujete řezat tlustší nekovy, je výhodnější technologie CO2.

Doporučení:

- Řezání vláknovým laserem používejte pro tenké až středně silné kovy.

- Pro silnější materiály nebo různé tloušťky materiálů se rozhodněte pro řezání CO2 laserem.

Rychlost a objem výroby

- Řezání vláknovým laserem: Rychlejší na tenkých kovech, díky čemuž je vhodný pro velkoobjemovou výrobu a průmyslová odvětví vyžadující rychlý obrat, jako je automobilová a elektronická výroba.

- Řezání CO2 laserem: I když vyniká v tlustších materiálech, řezání CO2 laserem je obecně pomalejší u tenkých kovů, což může ovlivnit produktivitu ve vysokorychlostních výrobních prostředích.

Doporučení:

- Vyberte si řezání vláknovým laserem pro rychlou a velkoobjemovou výrobu.

- Pokud rychlost není primárním zájmem a všestrannost je důležitější, zvolte řezání CO2 laserem.

Provozní náklady a energetická účinnost

- Řezání vláknovým laserem: Energeticky účinnější, spotřebuje asi jednu třetinu energie požadované CO2 lasery pro podobné úkoly. Pevná konstrukce znamená nižší údržbu a méně spotřebního materiálu, což snižuje dlouhodobé provozní náklady.

- Řezání CO2 laserem: Vyšší provozní náklady díky vyšší spotřebě energie, požadavkům na plyn a častější údržbě, včetně výměny zrcátek a čoček.

Doporučení:

- Pokud upřednostňujete úspory energie a chcete minimalizovat provozní náklady, použijte řezání vláknovým laserem.

- Pokud jsou počáteční úspory na zařízení důležitější než dlouhodobá účinnost, zvolte řezání CO2 laserem.

Údržba a životnost stroje

- Řezání vláknovým laserem: Vyžaduje méně údržby s menším počtem spotřebních součástí. Nabízí dlouhou životnost, laserové moduly obvykle vydrží více než 100 000 hodin.

- Řezání CO2 laserem: Vyžaduje častější údržbu, včetně výměny optiky a směsí plynů, což může vést ke zvýšeným prostojům a provozním poruchám.

Doporučení:

- Zvolte řezání vláknovým laserem, pokud je pro vaše operace nezbytná nízká údržba a doba provozuschopnosti.

- Pokud vaše firma zvládne pravidelnou údržbu, zvolte řezání CO2 laserem.

Rozpočet a počáteční investice

- Řezání vláknovým laserem: Vyžaduje vyšší počáteční investici díky pokročilé technologii a součástem. Nižší provozní náklady a minimální údržba však mohou vést k lepší dlouhodobé návratnosti investic.

- Řezání CO2 laserem: Vyžaduje nižší počáteční náklady, díky čemuž je dostupnější pro menší podniky nebo podniky s omezeným rozpočtem. Vyšší provozní náklady v průběhu času však mohou počáteční úspory vyvážit.

Doporučení:

- Investujte do řezání vláknovým laserem, pokud hledáte dlouhodobé úspory nákladů.

- Pokud potřebujete levnější vstupní bod, zvolte řezání CO2 laserem.

Prostorové a instalační požadavky

- Řezání vláknovým laserem: Kompaktní design s menším počtem součástí, což usnadňuje instalaci v menších prostorech nebo dílnách.

- Řezání CO2 laserem: Větší půdorys díky plynovému systému a optickým komponentům, vyžadující více podlahové plochy a pečlivou instalaci.

Doporučení:

- Pro zařízení s omezeným prostorem zvolte řezání vláknovým laserem.

- Pokud máte dostatek místa pro instalaci, zvolte řezání CO2 laserem.

Ohledy na životní prostředí a bezpečnost

- Řezání vláknovým laserem: Šetrnější k životnímu prostředí díky nižší spotřebě energie a menšímu množství spotřebního materiálu. Vyžaduje však přísné bezpečnostní protokoly pro zvládnutí rizik spojených s kratší vlnovou délkou, která může způsobit vážná poranění očí a kůže.

- Řezání CO2 laserem: I když spotřebovává více energie, delší vlnová délka představuje pro obsluhu o něco nižší riziko. Stále jsou však nutná bezpečnostní opatření, aby se předešlo popáleninám nebo jiným zraněním.

Doporučení:

- Pokud je prioritou ekologická udržitelnost a energetická účinnost, zvolte řezání vláknovým laserem.

- Pokud se zaměřujete na zpracování nekovů, rozhodněte se pro řezání CO2 laserem, ale zajistěte, aby byla pro obě technologie zavedena bezpečnostní opatření.

Volba mezi řezáním vláknovým laserem a řezáním CO2 laserem závisí na vašich konkrétních výrobních potřebách, materiálech, rozpočtu a dlouhodobých cílech. Řezání vláknovým laserem je ideální volbou pro podniky zaměřující se na vysokorychlostní zpracování kovů s minimálními náklady na údržbu a energii. Na druhou stranu řezání CO2 laserem nabízí větší všestrannost pro nekovové aplikace a silnější materiály, i když za cenu vyšší spotřeby energie a častější údržby.

Správná technologie laserového řezání je nakonec ta, která odpovídá vašim výrobním požadavkům a obchodní strategii. Pečlivým zvážením výše uvedených faktorů můžete učinit informované rozhodnutí a vybrat technologii, která optimalizuje efektivitu a ziskovost vaší výroby.

souhrn

Řezání vláknovým laserem i řezání CO2 laserem nabízí jedinečné výhody, díky čemuž jsou vhodné pro různé aplikace. Vláknové lasery vynikají při řezání kovů, zejména tenkých a reflexních materiálů, jako je hliník, měď a mosaz, s vysokou rychlostí, přesností a energetickou účinností. Jsou ideální pro průmyslová odvětví, která se zaměřují na kovovýrobu, automobilové díly a elektroniku, kde je zásadní vysoká produktivita a nízké nároky na údržbu. Naproti tomu CO2 lasery jsou vysoce univerzální a schopné řezat kovy i nekovy, včetně dřeva, akrylu, skla a textilií. Poskytují vynikající kvalitu hran na silnějších materiálech a jsou preferovány pro průmyslová odvětví, jako je značení, balení a zpracování dřeva.

Výběr správné technologie závisí na vašich konkrétních potřebách. Vláknové lasery nabízejí lepší výkon pro aplikace náročné na kov, nižší provozní náklady a minimální údržbu. CO2 lasery se svou schopností zpracovat širší škálu materiálů jsou vhodnější pro podniky vyžadující flexibilitu materiálů. Obě technologie mají výrazné přednosti a výběr té správné zajišťuje optimalizovaný výkon, efektivitu a nákladovou efektivitu ve vašich provozech.

Získejte řešení pro řezání laserem

Výběr správné technologie laserového řezání může dosáhnout nejlepší efektivity a přesnosti ve výrobě. Ať už potřebujete rychlost a schopnost řezání kovů vláknových laserů nebo materiálovou všestrannost CO2 laserů, AccTek Laser nabízí komplexní řešení šitá na míru vašim specifickým potřebám. Jako profesionální výrobce laserové řezací stroje, poskytujeme nejmodernější zařízení navržené pro spolehlivost, přesnost a hospodárnost.

Naše vláknové laserové řezací stroje jsou ideální pro průmyslová odvětví zaměřená na zpracování kovů, včetně automobilového průmyslu, letectví a elektroniky. Pro podniky vyžadující různorodé zpracování materiálů vynikají naše řezací stroje CO2 laserem při manipulaci s nekovy, jako je dřevo, akryl a textilie. AccTek Laser také nabízí odborné konzultace, které vám pomohou vybrat správný stroj a konfiguraci pro vaše operace.

S pokročilou laserovou technologií AccTek, citlivou technickou podporou a závazkem ke kvalitě můžete zlepšit své výrobní schopnosti a dosáhnout vynikajících výsledků. Kontaktujte nás ještě dnes a najděte perfektní řešení laserového řezání pro vaši firmu.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení