Řezání vláknovým laserem VS řezání plazmou

V dynamickém světě kovovýroby pomáhá výběr správné technologie řezání dosáhnout přesnosti, účinnosti a hospodárnosti. Řezání vláknovým laserem a řezání plazmou jsou dvě prominentní metody, které způsobily revoluci v tomto odvětví. Tento článek poskytuje komplexní srovnání řezání vláknovým laserem a řezání plazmou, zkoumá jejich principy, výhody, omezení a ideální aplikace. Tím, že se ponoříme do specifik každé metody, se snažíme vybavit vás znalostmi, abyste mohli činit informovaná rozhodnutí, která budou v souladu s vašimi výrobními potřebami a zvýší vaše provozní schopnosti.

Obsah

Co je řezání vláknovým laserem?

Definice a základní principy

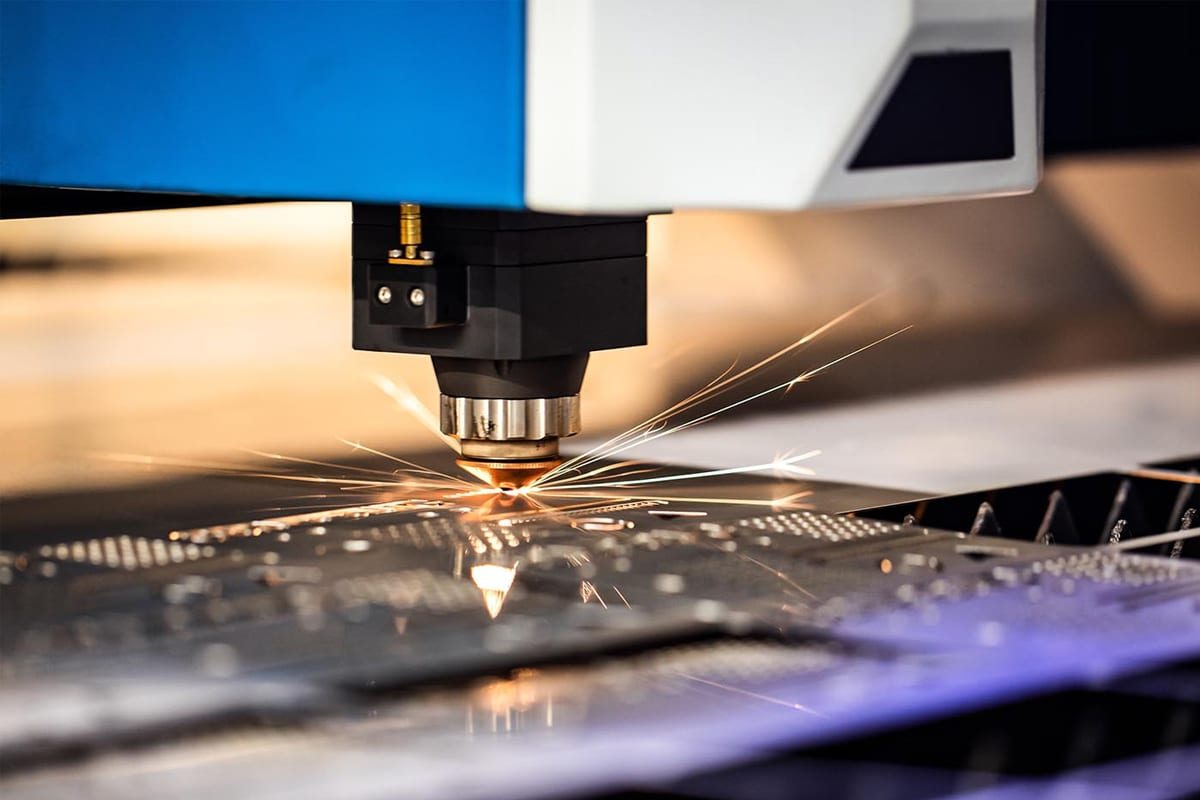

Řezání vláknovým laserem je moderní výrobní proces, který využívá vysoce výkonný vláknový laserový paprsek k řezání a gravírování materiálů s výjimečnou přesností a rychlostí. Technologie je založena na zesílení světla v optických vláknech dopovaných prvky vzácných zemin, což má za následek zaostřený laserový paprsek schopný řízeným způsobem tavit, hořet nebo odpařovat materiál. Tato metoda je široce uznávána pro svou účinnost při řezání kovů a nabízí vynikající kvalitu ostří ve srovnání s tradičními technikami řezání.

Jak fungují vláknové lasery

Jádrem řezání vláknovým laserem je samotný generátor vláknového laseru, který pracuje na následujících principech:

- Generování laseru: Zárodečný laser emituje paprsek světla o nízkém výkonu, který je poté zaveden do kabelu z optických vláken dopovaného prvky vzácných zemin, jako je ytterbium.

- Zesílení: Jak světlo prochází dopovaným vláknem, interaguje s ionty vzácných zemin, což způsobuje, že emitují další fotony stejné vlnové délky a fáze – proces známý jako stimulovaná emise. To zesílí světlo na silný laserový paprsek.

- Dodání paprsku: Zesílené laserové světlo je přenášeno přes flexibilní kabely z optických vláken do řezací hlavy bez potřeby složitých zrcadel nebo čoček.

- Zaostření paprsku: Řezací hlava obsahuje čočku, která zaostří laserový paprsek na velmi malé místo na povrchu materiálu, čímž se dosáhne extrémně vysoké hustoty výkonu.

- Interakce materiálu: Koncentrovaná energie taví nebo odpařuje materiál v ohnisku. Pomocné plyny, jako je dusík nebo kyslík, se často používají k odfouknutí roztaveného materiálu, čímž se zlepší proces řezání a zabrání se oxidaci.

- Řízený pohyb: Systém počítačového numerického řízení (CNC) řídí pohyb řezací hlavy nebo obrobku podle přesných vzorů pro dosažení požadovaných tvarů řezu.

Výhody

- Vysoká přesnost a kvalita: Vláknové lasery produkují malý ohniskový průměr a vysokou hustotu energie, což má za následek jemné, čisté řezy s minimálním tepelným zkreslením.

- Efektivita: Nabízejí vyšší řezné rychlosti, zejména u tenkých až středně silných materiálů, čímž zvyšují produktivitu.

- Všestrannost: Možnost řezání široké škály kovů, včetně oceli, nerezové oceli, hliníku, mosazi a mědi.

- Nízká údržba: Vláknové laserové generátory mají polovodičový design bez pohyblivých částí nebo zrcadel ve zdroji generujícím světlo, což snižuje požadavky na údržbu a prostoje.

- Energetická účinnost: Spotřebovávají méně energie ve srovnání s tradičními CO2 laserové řezací stroje a plazmové řezací systémy, což vede k nižším provozním nákladům.

- Dlouhá provozní životnost: Diody ve vláknových laserech mají dlouhou životnost, často přesahující 100 000 hodin provozu.

- Kompaktní design: Systém dodávky optických vláken umožňuje kompaktnější půdorys stroje a šetří cennou podlahovou plochu.

Nevýhody

- Vysoká počáteční investice: Pokročilá technologie a komponenty mají za následek vyšší počáteční náklady ve srovnání s jinými metodami řezání, jako je řezání plazmou.

- Omezení materiálu: Vláknové lasery jsou méně účinné na silnějších materiálech (obvykle nad 25 mm pro ocel) a nejsou vhodné pro nekovové materiály, jako je dřevo nebo plasty.

- Problémy s reflexními materiály: Řezání vysoce reflexních kovů, jako je měď a mosaz, může představovat problémy kvůli potenciálnímu zpětnému odrazu, který poškozuje laserový zdroj, ačkoli moderní stroje mají funkce, které toto riziko zmírňují.

- Požadovaná technická odbornost: Operátoři potřebují specializované školení pro manipulaci se zařízením a optimalizaci řezných parametrů pro různé materiály.

Aplikace

Řezání vláknovým laserem se používá v různých průmyslových odvětvích díky své přesnosti a účinnosti:

- Aerospace: Pro řezání složitých součástí, které vyžadují vysokou přesnost a minimální tepelné dopady.

- Automobilový průmysl: Výroba dílů, jako jsou panely karoserie, součásti motoru a složité návrhy.

- Elektronika: Řezání malých, přesných dílů používaných v elektronických zařízeních a obvodech.

- Lékařská zařízení: Výroba chirurgických nástrojů a lékařského vybavení, které vyžadují vysokou přesnost.

- Kovová výroba: Obecné výrobní práce zahrnující zakázkové kovové díly, kryty a konstrukční součásti.

- Výroba šperků: Vytváření složitých vzorů z drahých kovů s vysokou přesností.

- Signage and Decorative Arts: Vytváření detailních kovových cedulí, uměleckých děl a dekorativních prvků.

Využitím silných stránek řezání vláknovým laserem mohou výrobci dosáhnout vynikající kvality, zkrátit výrobní časy a rozšířit své schopnosti tak, aby vyhovovaly náročným potřebám moderních průmyslových odvětví.

Co je plazmové řezání?

Definice a základní principy

Plazmové řezání je proces tepelného řezání, který využívá vysokorychlostní proud ionizovaného plynu, známý jako plazma, k roztavení a oddělení elektricky vodivých materiálů. Proces zahrnuje generování elektrického oblouku, který prochází plynem a přeměňuje jej na plazmu schopnou dosáhnout teploty až 30 000 ℃ (54 000 ℉). Toto intenzivní teplo taví kov, zatímco kinetická energie vysokorychlostního plynu odstraňuje roztavený materiál a vytváří čistý řez. Plazmové řezání je široce používáno pro svou účinnost při řezání silných kovů a schopnost pracovat na různých vodivých materiálech.

Jak funguje řezání plazmou

Proces plazmového řezání funguje na následujících principech:

- Iniciace oblouku: Zdroj elektrické energie vytváří oblouk stejnosměrného proudu (DC) mezi elektrodou (záporný náboj) uvnitř plazmového hořáku a obrobkem (kladný náboj).

- Ionizace plynu: Stlačený plyn (jako je vzduch, dusík, argon nebo kyslík) je vytlačován úzkou tryskou vysokou rychlostí do oblouku. Intenzivní energie oblouku ionizuje plyn a přeměňuje jej na plazmu.

- Tvorba plazmového paprsku: Plazma opouští trysku jako soustředěný vysokorychlostní proud ionizovaného plynu. Úzká tryska zužuje oblouk, zvyšuje jeho teplotu a rychlost.

- Tavení materiálu: Plazmový paprsek dosahuje extrémně vysokých teplot a taví materiál v místě kontaktu.

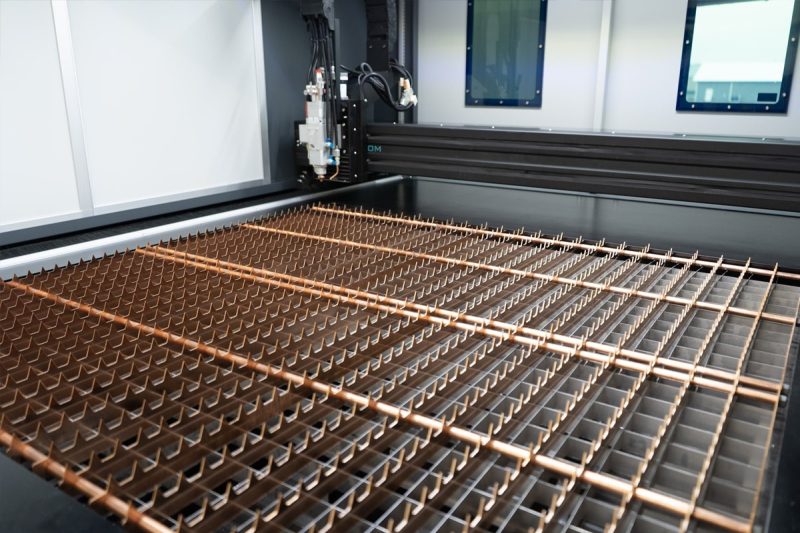

- Odstraňování materiálu: Vysokorychlostní plazma a sekundární plyny odfukují roztavený kov pryč z řezu a zanechávají úzký zářez.

- Řízený pohyb: Plazmový hořák je veden po požadované řezné dráze, buď ručně, nebo prostřednictvím systému počítačového numerického řízení (CNC), aby bylo dosaženo přesných řezů.

Výhody

- Možnost řezání silných materiálů: Plazmové řezání vyniká při řezání silných kovových desek, často až 80 mm (3 palce) nebo více, v závislosti na výkonu plazmového systému.

- Všestrannost: Účinný na všechny elektricky vodivé kovy, včetně uhlíkové oceli, nerezové oceli, hliníku, mědi, mosazi a litiny.

- Vysoké řezné rychlosti: Rychlejší než kyslíko-palivové řezání pro materiály o tloušťce menší než 50 mm, což zvyšuje produktivitu při úkolech zpracování kovů.

- Nižší počáteční investice: Obecně nižší počáteční náklady ve srovnání se systémy pro řezání vláknovým laserem, díky čemuž jsou dostupné pro malé a střední podniky.

- Snadné použití: Jednodušší nastavení a obsluha s menšími technickými znalostmi v porovnání s laserovými řezacími systémy.

- Přenosnost: Zařízení pro řezání plazmou může být relativně kompaktní a přenosné, vhodné pro opravy na místě a stavební práce.

Nevýhody

- Nižší přesnost: Plazmové řezání vytváří širší zářez (šířku řezu) a méně přesné řezy ve srovnání s řezáním vláknovým laserem, což může vyžadovat další konečnou úpravu.

- Tepelně ovlivněná zóna (HAZ): Generuje větší HAZ, která může změnit vlastnosti kovu v blízkosti řezné hrany a může vést k deformaci nebo deformaci.

- Hrubší kvalita hran: Hrany mohou mít více strusky (zbytkové strusky) a drsnosti, což vyžaduje sekundární zpracování pro aplikace vyžadující vysoce kvalitní povrchovou úpravu.

- Omezená schopnost jemných detailů: Není ideální pro řezání složitých vzorů nebo malých otvorů kvůli velikosti plazmového oblouku a šířce řezu.

- Vyšší spotřeba energie: Obecně spotřebovává více elektřiny než vláknové laserové systémy, což vede ke zvýšeným provozním nákladům v průběhu času.

- Bezpečnostní rizika: Produkuje intenzivní světlo, hluk a výpary, což vyžaduje vhodná bezpečnostní opatření, jako je ochrana očí, ochrana sluchu a správné větrání.

Aplikace

Plazmové řezání je široce používáno v průmyslových odvětvích a aplikacích, kde je vyžadováno řezání silných, vodivých kovů:

- Konstrukce a infrastruktura: Řezání konstrukčních ocelových součástí pro budovy, mosty a infrastrukturní projekty.

- Stavba lodí: Výroba velkých ocelových profilů pro lodě a pobřežní plošiny.

- Opravy a výroba automobilů: Řezání a opravy podvozkových dílů, rámů a dílů karoserie.

- Kovové dílny: Obecná výroba těžkých kovových dílů, zakázkové montáže a opravy.

- Výroba zemědělské a těžké techniky: Výroba komponentů pro traktory, bagry a průmyslové stroje.

- Recyklace kovového šrotu: Řezání velkých kovových předmětů na menší kusy pro účely recyklace.

- Údržba a opravy: Řezání a úpravy kovových konstrukcí a zařízení na místě v různých průmyslových odvětvích.

Pochopení základů plazmového řezání umožňuje výrobcům posoudit jeho vhodnost pro jejich specifické potřeby. Zatímco řezání plazmou nabízí výhody při řezání silných materiálů a nižší počáteční náklady, nemusí odpovídat přesnosti a kvalitě hran, které poskytují systémy řezání vláknovým laserem.

Srovnání mezi řezáním vláknovým laserem a řezáním plazmou

Při rozhodování mezi řezáním vláknovým laserem a řezáním plazmou je nezbytné porozumět tomu, jak každá metoda funguje napříč různými kritérii. Níže je podrobné srovnání, které zdůrazňuje silné a slabé stránky obou technologií.

Kvalita řezání

Řezání vláknovým laserem

- Kvalita ostří: Vytváří vynikající kvalitu ostří s hladkými, čistými řezy a minimálním množstvím strusky (zbytkové strusky).

- Tepelně ovlivněná zóna (HAZ): Menší HAZ díky koncentrovanému laserovému paprsku, což snižuje riziko tepelné deformace.

- Přesné řezy: Ideální pro složité konstrukce a úzké tolerance, takže je vhodný pro aplikace vyžadující vysokou přesnost.

Plazmové řezání

- Kvalita hran: Obecně vytváří hrubší hrany s větším množstvím strusky, což může vyžadovat sekundární dokončovací procesy.

- Tepelně ovlivněná zóna (HAZ): Větší HAZ díky širšímu plazmovému oblouku, což zvyšuje možnost deformace a deformace.

- Hrubé řezy: Vhodnější pro méně detailní práci, kde ultrajemná přesnost není rozhodující.

Rychlost řezání

Řezání vláknovým laserem

- Tenké až střední materiály: Nabízí vyšší řezné rychlosti na tenkých až středně silných kovech (typicky až 25 mm pro ocel).

- Efektivita: Vysokorychlostní zpracování zvyšuje produktivitu a zkracuje dodací lhůty.

Plazmové řezání

- Silné materiály: Obecně rychlejší při řezání silnějších materiálů (nad 25 mm), kde se snižuje účinnost laseru.

- Kompromis mezi rychlostí a kvalitou: Zvýšená rychlost může sice dosahovat vysokých rychlostí, ale může dále snížit kvalitu řezu.

Materiálová kompatibilita

Řezání vláknovým laserem

- Kovové materiály: Vyniká při řezání různých kovů včetně uhlíkové oceli, nerezové oceli, hliníku, mosazi a mědi.

- Nekovy: Nevhodné pro řezání nekovových materiálů kvůli absorpčním charakteristikám vlnové délky laseru.

- Reflexní kovy: Moderní vláknové lasery dokážou zpracovat reflexní kovy, jako je měď a mosaz, pomocí vhodné technologie, aby se zabránilo poškození zpětným odrazem.

Plazmové řezání

- Vodivé kovy: Může řezat všechny elektricky vodivé kovy, včetně oceli, nerezové oceli, hliníku, mědi, mosazi a litiny.

- Nekovy: Neúčinné na nevodivé materiály, jako jsou plasty, sklo nebo dřevo.

Schopnosti tloušťky

Řezání vláknovým laserem

- Optimální rozsah tloušťky: Vysoce účinný na tenkých až středně silných materiálech, typicky do 25 mm u oceli.

- Omezení u silných materiálů: Řezání silnějších materiálů může vyžadovat podstatně více energie a může mít za následek snížení kvality a rychlosti řezu.

Plazmové řezání

- Řezání tlustých materiálů: Umožňuje efektivní řezání silnějších materiálů, často až 80 mm nebo více v závislosti na výkonu plazmového systému.

- Tenké materiály: Může řezat tenké materiály, ale může způsobit nadměrný přívod tepla, což vede k deformaci nebo snížení kvality řezu.

Přesnost a přesnost

Řezání vláknovým laserem

- Vysoká přesnost: Dosahuje extrémně těsných tolerancí a složitých řezů s přesností často v rozmezí ±0,1 mm.

- Malá šířka zářezu: Úzké ohnisko laserového paprsku má za následek minimální zářez, zachování materiálu a umožňuje detailní návrhy.

Plazmové řezání

- Střední přesnost: Vhodné pro aplikace, kde je přesnost méně kritická, s tolerancemi typicky v rozmezí ±0,5 mm až ±1 mm.

- Širší šířka řezu: Plazmový oblouk vytváří širší řez, který může omezit schopnost řezat jemné prvky nebo těsně umístěné součásti.

Provozní náklady

Řezání vláknovým laserem

- Počáteční investice: Vyšší počáteční náklady díky pokročilé technologii a vybavení.

- Provozní náklady: Nižší průběžné náklady jsou připisovány vyšší energetické účinnosti a nižší spotřebě spotřebního materiálu.

- Spotřeba energie: Energeticky účinnější, což vede k nižším nákladům na elektřinu v průběhu času.

Plazmové řezání

- Počáteční investice: Díky nižší pořizovací ceně je dostupný pro podniky s omezeným rozpočtem.

- Provozní náklady: Vyšší provozní náklady díky vyšší spotřebě energie a časté výměně spotřebního materiálu, jako jsou elektrody a trysky.

- Spotřební materiál: Průběžné výdaje na spotřební materiál se mohou sčítat, což zvyšuje celkové náklady na vlastnictví.

Údržba

Řezání vláknovým laserem

- Nízké požadavky na údržbu: Pevná konstrukce s menším počtem pohyblivých částí snižuje nároky na údržbu.

- Životnost součástí: Klíčové součásti, jako jsou diody, mají dlouhou provozní životnost, často přesahující 100 000 hodin.

- Prostoje: Méně častá údržba vede k vyšší dostupnosti a produktivitě stroje.

Plazmové řezání

- Vyšší nároky na údržbu: Spotřební díly, jako jsou elektrody a trysky, vyžadují pravidelnou výměnu kvůli opotřebení.

- Opotřebení stroje: Intenzivní teplo a elektrické oblouky mohou vést k častějšímu servisu a výměně dílů.

- Prostoje: Zvýšená údržba může mít za následek delší prostoje stroje, což má vliv na produktivitu.

Bezpečnostní aspekty

Řezání vláknovým laserem

- Laserové záření: Vyžaduje přísná bezpečnostní opatření k ochraně obsluhy před vystavením laseru, včetně ochranných brýlí a krytů.

- Odsávání výparů: Řezání kovů může produkovat výpary a vyžaduje řádné větrání nebo odsávací systémy.

- Hladiny hluku: Obecně tišší provoz ve srovnání s plazmovým řezáním.

Plazmové řezání

- Riziko úrazu elektrickým proudem: Vysoké napětí a proud představují riziko úrazu elektrickým proudem, pokud nejsou dodržovány bezpečnostní protokoly.

- UV a infračervené záření: Vytváří intenzivní UV a IR záření, což vyžaduje ochranný oděv a ochranu očí.

- Emise kouře a hluku: Produkuje značné množství výparů a vysoké hladiny hluku, což vyžaduje ochranu sluchu a účinné ventilační systémy.

Zásah do životního prostředí

Řezání vláknovým laserem

- Energetická účinnost: Energeticky účinnější, snižuje celkovou uhlíkovou stopu provozu.

- Snížené emise: Ve srovnání s plazmovým řezáním vytváří méně výparů a emisí.

- Assist Gases: Používá inertní plyny, jako je dusík, které mají minimální dopad na životní prostředí.

Plazmové řezání

- Vyšší spotřeba energie: Méně efektivní využití energie přispívá k větší ekologické stopě.

- Tvorba výparů: Produkuje více výparů a pevných částic, které mohou ovlivnit kvalitu vzduchu, pokud nejsou správně spravovány.

- Spotřební odpad: Častá výměna spotřebního materiálu přispívá ke vzniku odpadu.

Zkoumáním těchto kritických faktorů je zřejmé, že jak řezání vláknovým laserem, tak řezání plazmou mají výrazné výhody a omezení. Řezání vláknovým laserem je preferovanou volbou pro aplikace vyžadující vysokou přesnost, vynikající kvalitu řezu a účinnost na tenkých až středně silných materiálech. Naproti tomu plazmové řezání je výhodné pro řezání silnějších materiálů, kde je velmi jemná přesnost méně kritická a zvažují se počáteční investiční náklady.

Výběr správné technologie závisí na faktorech, jako jsou typy zpracovávaných materiálů, požadovaný rozsah tloušťky, požadovaná kvalita řezu, úvahy o provozních nákladech a prioritách v oblasti životního prostředí a bezpečnosti. Využitím silných stránek každé metody mohou výrobci optimalizovat své výrobní procesy, snížit náklady a zlepšit celkovou kvalitu produktu.

Výběr mezi vláknovým laserem a plazmovým řezáním

Výběr vhodné technologie řezání pro vaše výrobní potřeby je zásadním rozhodnutím, které může významně ovlivnit efektivitu vaší výroby, kvalitu produktu a celkové provozní náklady. Řezání vláknovým laserem i řezání plazmou nabízejí jedinečné výhody a jsou vhodné pro různé aplikace.

Faktory ke zvážení

Typ a tloušťka materiálu

- Kompatibilita materiálu: Řezání vláknovým laserem je ideální pro kovy, jako je uhlíková ocel, nerezová ocel, hliník, mosaz a měď. Plazmové řezání je účinné na všechny elektricky vodivé kovy, ale může mít problémy s neželeznými kovy, pokud jde o kvalitu řezu.

- Možnosti tloušťky: Vláknové lasery vynikají při řezání tenkých až středních materiálů (do 25 mm), nabízejí vysokou přesnost a rychlost. Plazmové řezačky zpracovávají silnější materiály (až 80 mm nebo více) efektivně, ale s menší přesností.

Přesnost a kvalita řezání

- Požadavky na přesnost: Pokud vaše projekty vyžadují vysokou přesnost s minimální drsností hran, řezání vláknovým laserem je nejlepší volbou.

- Kvalita hran: Vláknové lasery vytvářejí hladší hrany s menší tepelně ovlivněnou zónou (HAZ), což snižuje potřebu sekundární povrchové úpravy. Plazmové řezání může mít za následek drsnější hrany a větší HAZ.

Objem a rychlost výroby

- Rychlost řezání: U tenkých materiálů nabízejí vláknové lasery vyšší řezné rychlosti, což zvyšuje produktivitu při velkoobjemových výrobách. Plazmové řezačky mohou být rychlejší na silnějších materiálech, ale jsou obecně pomalejší na tenčích.

- Opakovatelnost: Vláknové lasery poskytují konzistentní výsledky, což je zásadní pro hromadnou výrobu, kde je jednotnost zásadní.

Provozní náklady

- Počáteční investice: Vláknové laserové řezací stroje mají vyšší počáteční náklady díky pokročilé technologii. Plazmové řezací stroje jsou zpočátku levnější.

- Provozní náklady: Zvažte spotřebu energie, údržbu a spotřební materiál. Vláknové lasery jsou energeticky účinnější a mají nižší dlouhodobé náklady na údržbu.

Složitost designu

- Složité řezy: Vláknové lasery zvládnou složité a detailní návrhy s vysokou přesností. Plazmové řezačky jsou méně vhodné pro složité práce kvůli širší zářezu.

Údržba a prostoje

- Spolehlivost stroje: Vláknové lasery mají méně pohyblivých částí a vyžadují méně častou údržbu, což má za následek méně prostojů.

- Spotřební materiál: Plazmové řezací stroje vyžadují pravidelnou výměnu elektrod a trysek, což zvyšuje nároky na údržbu.

Bezpečnost a dopad na životní prostředí

- Bezpečnostní opatření: Vláknové lasery vyžadují opatření proti laserovému záření, zatímco plazmové řezání zahrnuje rizika z vysokých teplot, UV záření a výparů.

- Ekologické aspekty: Vláknové lasery jsou energeticky účinnější a produkují méně emisí, což je v souladu s udržitelnými postupy.

Příklady aplikací

Výroba automobilů

- Řezání vláknovým laserem: Používá se pro přesné řezání panelů karoserie, složitých součástí a zakázkových dílů, kde je přesnost rozhodující.

- Plazmové řezání: Vhodné pro řezání silnějších konstrukčních součástí, jako jsou rámy a části podvozku.

Kovová výroba

- Řezání vláknovým laserem: Ideální pro vytváření detailních kovových uměleckých děl, nápisů a součástí vyžadujících vysokou přesnost.

- Plazmové řezání: Efektivní pro všeobecnou výrobu dílů a zařízení pro velké zatížení, kde jsou jemné detaily méně důležité.

Stavební průmysl

- Řezání vláknovým laserem: Používá se pro řezání kovových kolíků, konzol a tvarovek, které vyžadují přesnost.

- Plazmové řezání: Vhodné pro řezání velkých ocelových plechů a nosníků používaných ve stavebních konstrukcích.

Stavba lodí a těžké stroje

- Řezání vláknovým laserem: Použitelné pro řezání tenčích materiálů používaných v určitých lodních součástech a strojních částech.

- Plazmové řezání: Preferováno pro řezání silných ocelových plechů a těžkých součástí v lodích a průmyslových strojích.

Letecký průmysl

- Řezání vláknovým laserem: Používá se pro přesné řezání lehkých kovů a slitin používaných v leteckých součástech.

- Plazmové řezání: Omezené použití kvůli nižší přesnosti, ale může být použito pro řezání silnějších nosných konstrukcí.

Analýza nákladů a přínosů

Počáteční investice

Řezání vláknovým laserem:

- Náklady: Vyšší počáteční pořizovací cena díky sofistikované technologii a komponentům.

- Výhody: Investice vede k vyšší přesnosti, lepší kvalitě řezu a dlouhodobým provozním úsporám.

Plazmové řezání:

- Náklady: Nižší počáteční náklady, díky čemuž je přístupnější pro podniky s omezeným rozpočtem.

- Výhody: Okamžitá možnost řezání silných materiálů bez významných investičních výdajů.

Provozní náklady

Řezání vláknovým laserem:

- Spotřeba energie: Energeticky účinnější, což vede k nižším účtům za elektřinu.

- Údržba: Nižší náklady na údržbu díky menšímu počtu spotřebního materiálu a méně časté výměně dílů.

- Spotřební materiál: Minimální náklady na spotřební materiál, primárně omezené na asistenční plyny.

Plazmové řezání:

- Spotřeba energie: Vyšší spotřeba energie zvyšuje provozní náklady.

- Údržba: Vyšší náklady na údržbu díky časté výměně spotřebního materiálu, jako jsou elektrody a trysky.

- Spotřební materiál: Průběžné výdaje na spotřební materiál se mohou časem sčítat.

Produktivita a kvalita

Řezání vláknovým laserem:

- Produktivita: Vyšší řezné rychlosti u tenkých až středních materiálů zvyšují výkon.

- Kvalita: Vynikající kvalita hran snižuje nebo eliminuje potřebu sekundárního dokončování, což šetří čas a náklady na práci.

Plazmové řezání:

- Produktivita: Efektivní u silnějších materiálů, ale může vyžadovat další čas na následné zpracování kvůli nižší kvalitě řezu.

- Kvalita: To může vyžadovat broušení nebo broušení k dosažení požadované hladkosti hran, což zvyšuje náklady na pracovní sílu.

Návratnost investic (ROI)

Řezání vláknovým laserem:

- Dlouhodobé úspory: Energetická účinnost a nízká údržba přispívají k úsporám nákladů v průběhu času.

- Tržní výhoda: Vysoká přesnost a kvalita může vést k novým obchodním příležitostem a vyšší spokojenosti zákazníků.

Plazmové řezání:

- Krátkodobá dostupnost: Nižší počáteční náklady umožňují rychlejší nasazení.

- Omezení: Potenciálně vyšší dlouhodobé náklady v důsledku údržby a nižší účinnosti.

Volba mezi řezáním vláknovým laserem a řezáním plazmou závisí na vašich konkrétních provozních požadavcích, rozpočtu a dlouhodobých obchodních cílech. Pokud vaše práce zahrnuje především řezání tenkých až středně silných kovů s potřebou vysoké přesnosti a vynikající kvality hran, je investice do řezacího stroje vláknovým laserem výhodná. Vyšší počáteční náklady jsou kompenzovány nižšími provozními náklady a schopností vyrábět vysoce kvalitní produkty splňující přísné průmyslové standardy.

Naopak, pokud se vaše operace zaměřují na řezání silnějších materiálů, kde je přesnost méně kritická, a potřebujete nákladově efektivní řešení s nižší počáteční investicí, může být plazmové řezání vhodnou volbou. Poskytuje schopnost efektivně zvládat náročné úkoly řezání.

souhrn

Výběr správné techniky řezání může pomoci dosáhnout nejlepších výsledků při výrobě kovů. Řezání vláknovým laserem se vyznačuje vysokou přesností, vynikající kvalitou ostří a účinností při řezání tenkých až středně silných kovů. Je ideální pro průmyslová odvětví, která vyžadují složité konstrukce a úzké tolerance. Na druhou stranu plazmové řezání vyniká při řezání silnějších materiálů a nabízí nižší počáteční investici, ačkoli může produkovat hrubší hrany, které vyžadují další konečnou úpravu. Při určování nejvhodnější metody hrají významnou roli faktory jako typ a tloušťka materiálu, požadovaná přesnost, provozní náklady a specifické potřeby aplikace. Důkladným vyhodnocením těchto faktorů si mohou výrobci vybrat technologii řezání, která nejlépe odpovídá jejich výrobním cílům a rozpočtovým omezením.

Získejte řešení pro řezání laserem

Pokud jste zjistili, že řezání vláknovým laserem je optimální volbou pro vaše výrobní potřeby, AccTek Laser je připraven poskytnout vám špičková řešení. Jako profesionální výrobce laserových řezacích strojů se specializujeme na dodávky vysoce kvalitních vláknových laserových řezacích systémů, které kombinují přesnost, efektivitu a spolehlivost. Naše stroje jsou navrženy tak, aby zpracovávaly širokou škálu materiálů a tlouštěk, takže jsou vhodné pro různá průmyslová odvětví, jako je letecký průmysl, automobilový průmysl, elektronika a kovovýroba.

Na AccTek Laser, nabízíme personalizovaná řešení šitá na míru vašim konkrétním aplikacím. Náš tým odborníků s vámi bude úzce spolupracovat, aby porozuměl vašim požadavkům a doporučil nejvhodnější vybavení z naší rozsáhlé produktové řady. Jsme odhodláni vám pomoci zlepšit vaše výrobní možnosti, snížit provozní náklady a dosáhnout vynikající kvality řezu.

Kromě toho laserové řezací stroje, poskytujeme také laserové svařovací stroje, laserové čisticí stroje, a laserové značkovací stroje, která nabízí komplexní sadu laserových technologií pro splnění všech vašich výrobních výzev. Výběrem AccTek Laser investujete do pokročilé technologie, která vám poskytne konkurenční výhodu na dnešním rychle se měnícím trhu.

Kontaktujte nás ještě dnes a prozkoumejte, jak naše řešení pro řezání vláknovým laserem mohou transformovat vaše operace a posunout vaše podnikání kupředu. Dovolte nám, abychom s vámi spolupracovali při dosahování dokonalosti v přesném zpracování kovů.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení