Pochopení technologie řezání laserem Fiebr

Jak funguje řezání vláknovým laserem?

Jaké materiály lze zpracovat procesem řezání vláknovým laserem?

Vláknový laserový řezací stroj je známá svou vysokou účinností a všestranností zejména při řezání různých kovových materiálů. Vysoká hustota výkonu vláknového laserového řezacího stroje dokáže přesně a rychle řezat tyto kovy:

- Nerezová ocel: Vláknový laser může řezat různé třídy nerezové oceli s vynikající kvalitou hran a minimálním tepelným zkreslením, běžně používaným v automobilovém, leteckém a stavebním průmyslu.

- Měkká ocel: Řezání vláknovým laserem je ideální pro plechy a plechy z měkké oceli různých tlouštěk, běžně používané v různých konstrukčních aplikacích a obecné výrobě.

- Hliník: Proces řezání vláknovým laserem je ideální pro řezání hliníkových plechů a slitin, které se často používají v leteckých a automobilových aplikacích.

- Měď: Měď je vysoce vodivý kov, který lze efektivně řezat pomocí generátoru vláknového laseru, díky čemuž je vhodný pro výrobu a zpracování elektrických součástek, trubek a dekorativních součástek.

- Mosaz: Vláknové lasery mohou přesně řezat mosaz, kovovou slitinu známou pro své dekorativní aplikace.

- Galvanizovaná ocel: Vláknové laserové generátory mohou řezat pozinkovanou ocel běžně používanou ve stavebnictví a výrobě.

- Titan: Vláknové laserové generátory mohou řezat titan, lehký, ale pevný kov používaný v leteckém a lékařském průmyslu.

- Jiné kovové slitiny: Proces řezání vláknovým laserem je schopen řezat různé kovové slitiny používané ve specializovaných aplikacích, čímž se rozšiřuje jejich použití v různých průmyslových odvětvích.

Jaké jsou tradiční procesy řezání kovů?

Plazmové řezání

Řezání vodním paprskem

Řezání vodním paprskem je proces obrábění, který využívá vysokotlaký proud vody nebo směsi vody a abrazivního materiálu k řezání různých materiálů. Tato technika se často používá pro přesné řezání materiálů, které mohou být citlivé na vysoké teploty generované jinými metodami, jako je řezání laserem nebo plazmou. Existují dva hlavní typy řezání vodním paprskem:

- Řezání čistým vodním paprskem: Tato metoda využívá soustředěný proud vody k řezání měkčích materiálů, jako je pryž, pěna a některé plasty. Řezání čistým vodním paprskem je ideální pro materiály, které nevyžadují přidanou řeznou sílu abrazivních částic.

- Řezání abrazivním vodním paprskem: Při tomto procesu jsou abrazivní částice (obvykle granát) smíchány s proudem vody, aby se zvýšila řezná síla. To umožňuje abrazivním vodním paprskům řezat i tvrdší materiály, jako je kov, kámen, keramika a kompozity. Abrazivní částice ve vodním paprsku slouží k erozi a prořezávání materiálu. V tomto článku hovoříme o tomto typu abrazivního řezání vodním paprskem pro řezání kovů.

Řezání plamenem

Řezání plamenem, také známé jako kyslíko-palivové řezání, je proces tepelného řezání, který využívá teplo generované spalováním plynu a kyslíku k řezání kovu. Je zvláště vhodný pro řezání železných kovů a lze jej použít ručně nebo s CNC systémem pro automatické řezání. Proces řezání plamenem zahrnuje následující kroky:

- Předehřívání: Kov se předehřeje na teplotu těsně pod jeho bodem tání. To se provádí nasměrováním plamene na kovový povrch. Předehřev snižuje množství kyslíku potřebného pro proces řezání.

- Řezání: Jakmile je kov dostatečně předehřátý, je na předehřátý kov směrován proud kyslíku. Vysokotlaký proud kyslíku reaguje s kovem za vzniku oxidu železa nebo strusky. Exotermická reakce uvolňuje další teplo a taví kov. Roztavený kov je pak odfouknut silou proudu kyslíku, čímž vznikne řez.

Řezání vláknovým laserem VS tradiční procesy řezání kovů

Princip fungování

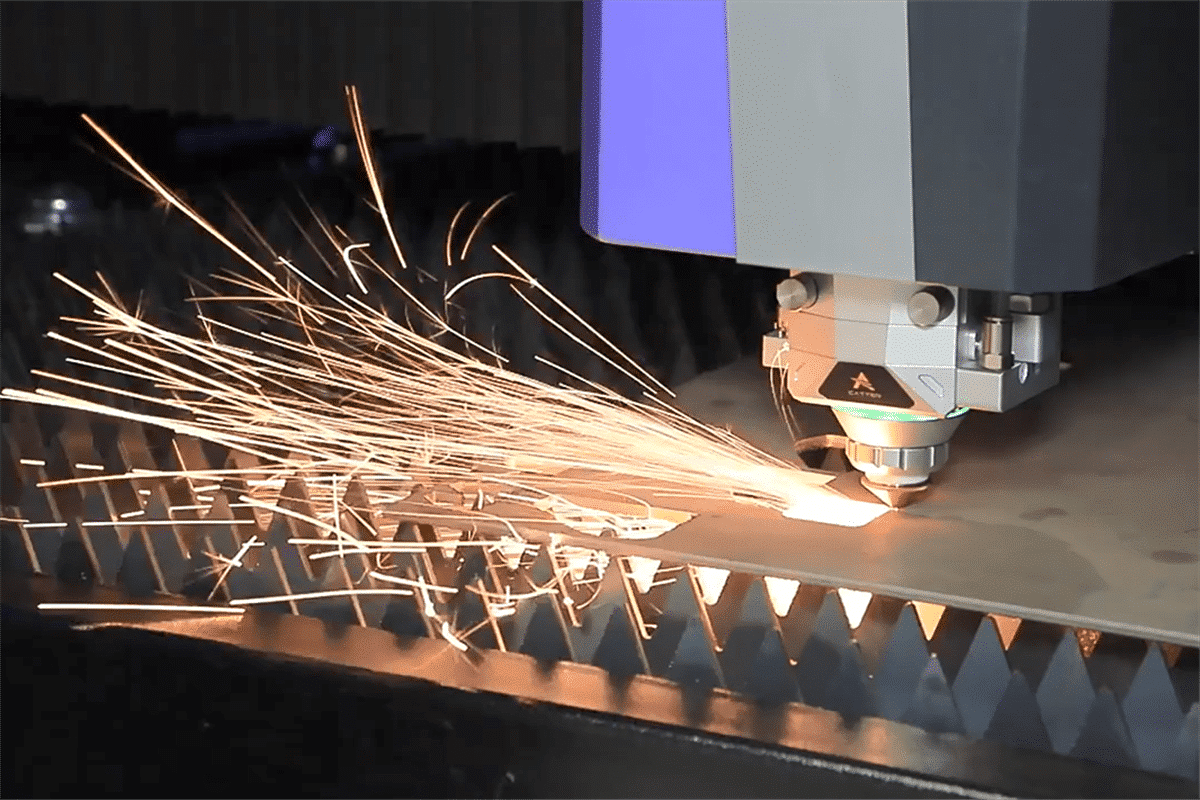

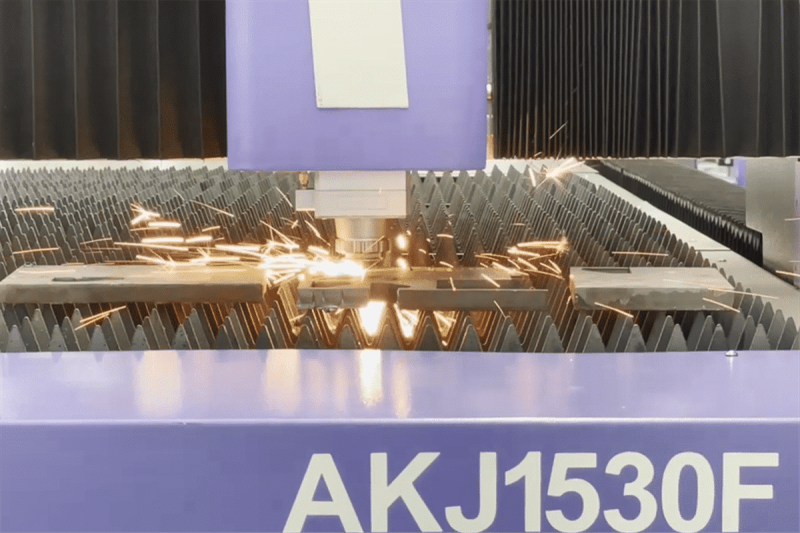

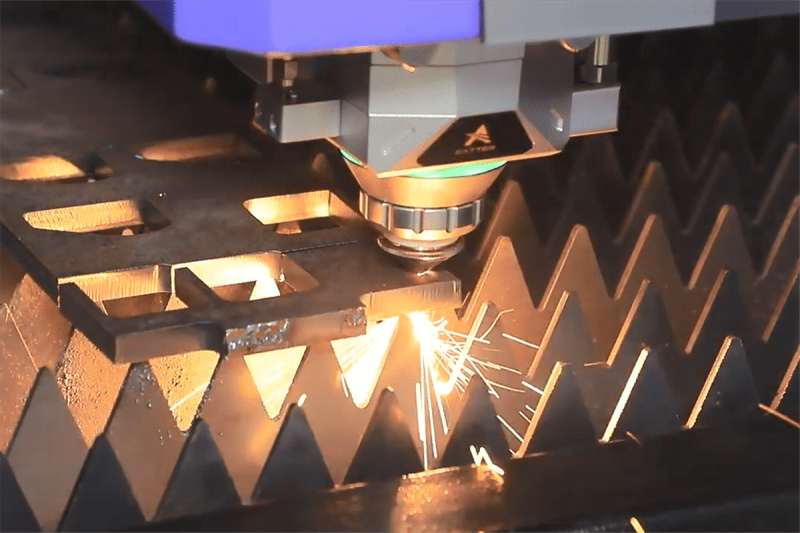

- Řezání vláknovým laserem: Tento proces zahrnuje použití vysoce výkonného laserového paprsku generovaného zdrojem vláknového laseru. Laserový paprsek je zaostřen a nasměrován na materiál, který má být řezán, tavením nebo odpařováním podél předem stanovené řezné dráhy.

- Plazmové řezání: Zahrnuje použití vysokorychlostního proudu ionizovaného plynu (plazmy) k roztavení a odstranění materiálu. Plazma vzniká průchodem elektrického oblouku plynem.

- Řezání vodním paprskem: Řezání vodním paprskem využívá k řezání materiálů vysokotlaký proud vody (někdy smíchaný s abrazivním materiálem, jako je granát). Abrazivní vodní paprsek může proříznout širokou škálu materiálů spíše erozí než tavením.

- Řezání plamenem: Využívá vysokoteplotní plamen (typicky kyslíko-palivový) k zahřátí materiálu na bod vznícení. Proud kyslíku je pak směrován na zahřátý materiál, což způsobí jeho oxidaci a odfouknutí jako struska.

Materiálová kompatibilita

- Řezání vláknovým laserem: Všestranné a vhodné pro řezání široké škály materiálů, včetně kovů, jako je ocel, hliník, měď a mosaz. Je zvláště účinný pro tenké až středně silné kovy.

- Plazmové řezání: Vhodné pro různé vodivé materiály, včetně železných a neželezných kovů. Je zvláště účinný pro řezání silných materiálů.

- Řezání vodním paprskem: Všestranné a může řezat širokou škálu materiálů, včetně kovů, plastů, kompozitů, kamene, skla a keramiky.

- Řezání plamenem: Běžně se používá pro řezání silnějších kovů, zejména uhlíkové oceli. Méně efektivní pro řezání neželezných kovů, jako je hliník a nerezová ocel.

Schopnost přesnosti

- Řezání vláknovým laserem: Nabízí vysokou přesnost a přesnost, zejména pro složité a detailní řezy. Zaostřený laserový paprsek umožňuje jemnou kontrolu nad procesem řezání, umožňuje jemné tolerance a vytváří hladké hrany.

- Plazmové řezání: Obecně poskytuje dobrou přesnost, ale kvalita řezu nemusí být tak vysoká jako u laserového řezání, zejména pokud jde o hladkost hran a detaily.

- Řezání vodním paprskem: Poskytuje dobrou přesnost, zejména u silnějších materiálů, ale přesnost může být ovlivněna faktory, jako je tloušťka materiálu a rychlost řezání.

- Řezání plamenem: Obecně poskytuje nižší přesnost ve srovnání s řezáním laserem. Nejlépe se hodí pro aplikace, kde přesnost není kritickým požadavkem, jako například při výrobě konstrukční oceli.

Rychlostní schopnost

- Řezání vláknovým laserem: Obecně rychlejší než mnoho tradičních metod, zejména u tenkých až středně silných materiálů. Rychlost řezání laserem je ovlivněna faktory, jako je výkon laseru a typ materiálu.

- Plazmové řezání: I když může být rychlé, zejména u silných materiálů, může mít plazmové řezání ve srovnání s laserovým řezáním omezení z hlediska rychlosti.

- Řezání vodním paprskem: Pomalejší než řezání laserem, zejména u silných materiálů. Řezná rychlost může být ovlivněna faktory, jako je typ materiálu a tloušťka.

- Řezání plamenem: Pomalejší ve srovnání s řezáním laserem, zejména u silnějších materiálů. Rychlost řezání se může lišit v závislosti na tloušťce materiálu.

Schopnost tloušťky

- Řezání vláknovým laserem: Efektivní pro tenké i tlusté materiály, ale může mít omezení v extrémně silných částech.

- Plazmové řezání: Dobře známé pro svou schopnost řezat tlusté kovy, což z něj činí preferovanou volbu pro aplikace vyžadující vysoký řezný výkon.

- Řezání vodním paprskem: Dokáže efektivně řezat tlusté kovy, ale konkrétní schopnosti budou záviset na vlastnostech materiálu. Silnější materiály mohou vyžadovat nižší řezné rychlosti, aby se zajistilo správné pronikání.

- Řezání plamenem: Omezené z hlediska materiálů a je nejúčinnější pro řezání tlusté uhlíkové oceli.

Tepelně ovlivněná zóna (HAZ)

- Řezání vláknovým laserem: Vytváří menší tepelně ovlivněnou zónu ve srovnání s tradičními metodami, čímž se minimalizuje riziko deformace nebo deformace materiálu.

- Plazmové řezání: Obecně má za následek větší HAZ, což může ovlivnit vlastnosti materiálu, zejména u tenčích částí.

- Řezání vodním paprskem: Zanechává hladký okraj, ale řez se může mírně zužovat. Proces je považován za řezání za studena, což má za následek minimální tepelně ovlivněné zóny.

- Řezání plamenem: Vytváří větší tepelně ovlivněnou zónu, což může vést k výraznějšímu tepelnému zkreslení.

Provozní náklady

- Řezání vláknovým laserem: Toto může mít vyšší počáteční investiční náklady, ale obecně nižší provozní náklady z dlouhodobého hlediska díky energetické účinnosti a minimálnímu spotřebnímu materiálu.

- Plazmové řezání: Obvykle má nižší počáteční náklady, ale může vyvolat vyšší průběžné náklady na spotřební materiál, jako jsou elektrody a plyny.

- Řezání vodním paprskem: Toto může být z hlediska provozních nákladů dražší, zejména kvůli vysokotlakému vodnímu čerpadlu a abrazivnímu materiálu.

- Řezání plamenem: Nižší počáteční investice, ale provozní náklady mohou být vyšší kvůli spotřebě palivových plynů.

Shrnout

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.