Vliv autofokusu na přesnost řezání vláknového laserového řezacího stroje

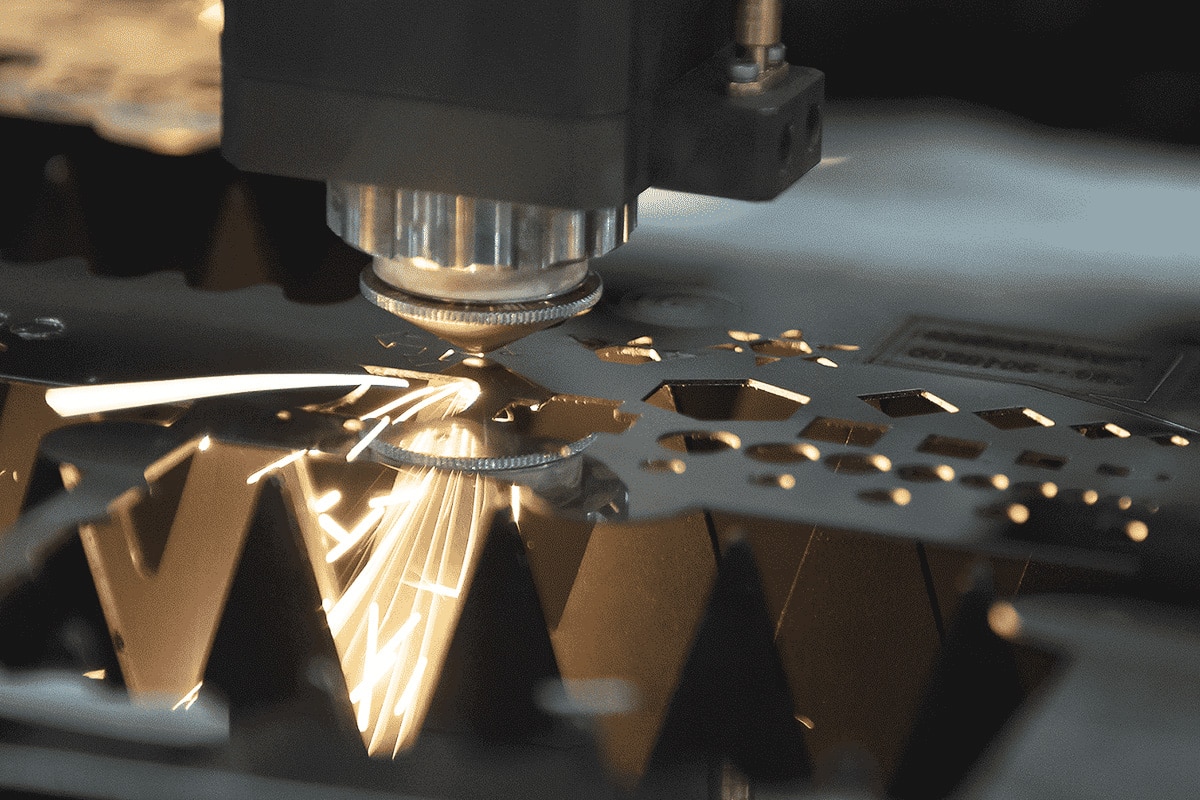

Jako důležité zařízení v průmyslu zpracování kovů, vláknové laserové řezací stroje jsou životně důležité v různých oblastech výroby a zpracování. Jeho přesnost řezání a efektivita ovlivňují nejen konečnou kvalitu obrobku, ale také přímo souvisí s výrobními náklady a efektivitou zpracování. Nastavení zaostření zařízení je zásadní pro zajištění stabilních a účinných výsledků řezání. Tradiční metoda ručního ostření je snadno ovlivnitelná lidskými chybami a vyžaduje časté úpravy při zpracování materiálů různých tloušťek a typů, což snižuje efektivitu výroby.

Zavedení technologie automatického ostření výrazně optimalizovalo zpracovatelské schopnosti strojů na řezání vláknovým laserem. Tato technologie dokáže dynamicky upravovat polohu laserového ostření v reálném čase tak, aby byla zachována optimální vzdálenost řezu od povrchu materiálu bez ručního zásahu. To nejen zlepšuje přesnost řezání, ale také zlepšuje přizpůsobivost zařízení různým tloušťkám a materiálům, čímž se udržuje stabilní kvalita řezání v různých složitých scénářích zpracování.

Obsah

Pochopení automatického ostření při řezání vláknovým laserem

Definice a funkce autofokusu

Při řezání vláknovým laserem přesné řízení zaostření přímo ovlivňuje kvalitu a efektivitu řezání. Tradiční metoda ručního ostření je nejen časově náročná, ale také náchylná k odchylce ostření způsobené lidskou chybou, což ovlivňuje přesnost řezání. Vznik systému automatického ostření výrazně zlepšil úroveň inteligence laserového řezání, což umožňuje zařízení automaticky upravit výšku laserového ostření podle tloušťky a stavu povrchu materiálu, aby byly zajištěny nejlepší řezné podmínky.

Mezi základní funkce systému automatického ostření patří:

- Úprava polohy zaostření v reálném čase: Pomocí senzorů a řídicích systémů dynamicky detekujte výšku povrchu materiálu a upravte polohu zaostření v reálném čase, aby byl laserový paprsek vždy v optimálním rozsahu řezu, aby bylo zajištěno vysoce kvalitní zpracování.

- Snížení chyb ručního nastavování: Automatické seřizování eliminuje nejistotu lidského zásahu a zlepšuje přesnost a konzistenci řezání, což je zvláště důležité při hromadné výrobě a složitých úlohách zpracování.

- Optimalizujte efekt zpracování různých materiálů a tlouštěk: Při řezání různých kovových materiálů nebo obrobků s velkými odchylkami tloušťky může systém automatického zaostřování rychle upravit zaostření, vyhnout se chybám a ztrátám účinnosti způsobeným manuálním nastavením a zlepšit přizpůsobivost a všestrannost zařízení.

S rozvojem inteligentní výroby se technologie automatického ostření stala standardním prvkem špičkových strojů na řezání vláknovým laserem. Jeho výhody jsou zvláště výrazné v aplikačních scénářích, které vyžadují vysokou rychlost, vysokou přesnost a diverzifikované zpracování.

Typy autofokusových systémů

V současné době mezi běžné systémy autofokusu ve strojích na řezání vláknovým laserem patří především kapacitní autofokus, bezkontaktní autofokus a autofokus systémy založené na inteligentním řízení. Různé typy systémů mají své vlastnosti a jsou vhodné pro různé požadavky na zpracování.

Kapacitní automatické ostření

Kapacitní systém automatického zaostřování využívá změnu kapacity mezi tryskou a povrchem obrobku k detekci polohy zaostření a nastavení výšky laserové hlavy v reálném čase. Tato technologie je založena na principu indukce elektrického pole a dokáže rychle reagovat na změny výšky povrchu materiálu a udržovat stabilní polohu zaostření během zpracování.

výhoda:

- Použitelné na různé kovové materiály, včetně nerezová ocel, hliníková slitina, uhlíková ocel, atd., s širokou škálou aplikací;

- Vysoká rychlost odezvy, zvláště vhodná pro vysokorychlostní řezání, může přesně upravit polohu zaostření a zlepšit stabilitu řezání;

- Struktura systému je relativně jednoduchá, náklady na údržbu jsou nízké a nákladová výkonnost je vysoká.

omezení:

- Špatná adaptabilita na nevodivé materiály, jako jsou nekovové materiály, jako je keramika a plasty, kvůli nevýznamné změně kapacitních signálů, citlivost detekce klesá;

- Může být ovlivněna kontaminací povrchu, jako je oxidace, prach nebo olej, což může ovlivnit přesnost měření kapacity a způsobit chyby v nastavení zaostření;

- Při kontrole extrémně tenkých nebo silných materiálů existují určitá omezení a je nutná dodatečná optimalizace řezných parametrů.

Technologie kapacitního autofokusu je vhodná pro zpracování kovů, zejména v sériové výrobě a standardizovaném zpracování. U speciálních materiálů nebo extrémních zpracovatelských prostředí však může být nutné jeho stabilitu a přizpůsobivost dále optimalizovat.

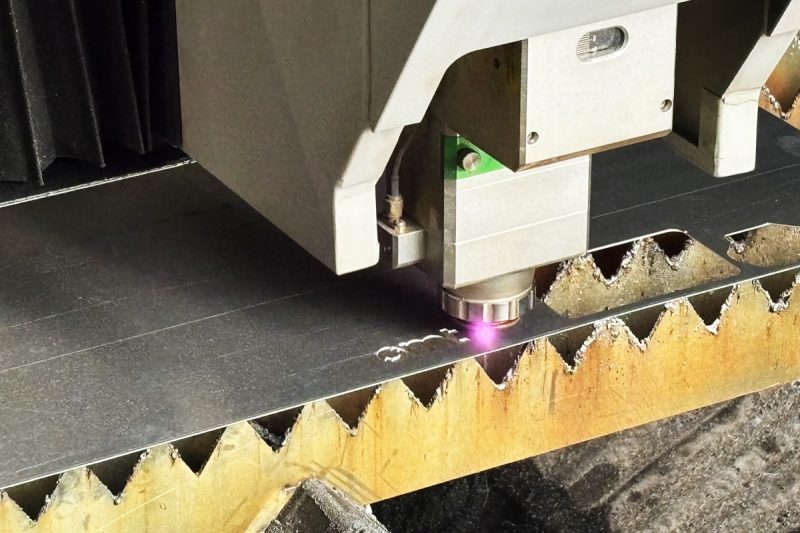

Bezkontaktní automatické ostření

Bezkontaktní automatické ostření využívá optickou nebo laserovou technologii měření vzdálenosti k detekci vzdálenosti mezi tryskou a povrchem materiálu pomocí senzoru a dynamicky upravuje polohu ostření. Oproti kapacitnímu ohnisku se bezkontaktní systém zcela vyhýbá fyzickému kontaktu a je tak vhodný pro více druhů materiálů.

výhoda:

- Vyhněte se fyzickému kontaktu, snižte opotřebení snímače, zvyšte životnost a snižte poruchovost;

- Použitelné pro více typů materiálů, včetně nevodivých kovů, pokovených materiálů a kompozitních materiálů, čímž se rozšiřuje aplikační rozsah laserového řezání;

- Technologie optické nebo laserové škály, která je méně ovlivněna vnějším znečištěním, může pracovat stabilně ve složitějších prostředích a může si zachovat vysokou přesnost detekce, i když je na povrchu obrobku olej, vrstva oxidu nebo prach;

- Vyšší přesnost ve srovnání s kapacitním zaostřováním, přesnost detekce bezkontaktních systémů je vyšší, zvláště vhodná pro vysoce přesné scénáře mikroobrábění.

omezení:

- Náklady na systém jsou vyšší. Ve srovnání s kapacitním systémem zahrnuje bezkontaktní zaostřovací systém složitější technologii optického nebo laserového snímání, která je dražší;

- Vyžaduje vyšší přesnost kalibrace a údržby. Kvůli závislosti na optickém nebo laserovém měření je potřeba senzor pravidelně kalibrovat, aby byla zajištěna dlouhodobě stabilní přesnost detekce zaostření.

Bezkontaktní technologie automatického ostření je zvláště vhodná pro scénáře zpracování s vysokou přesností a vysokými požadavky, jako je výroba mikroelektroniky, přesné řezání součástí přístrojů atd., ale může podléhat určitým omezením kvůli nákladovým faktorům v obecném průmyslovém zpracování.

Ovládání autofokusu

Řízení automatického ostření je komplexní technologie ostření, která kombinuje softwarové algoritmy, zpětnou vazbu senzoru a inteligentní řídicí systémy. Dokáže nejen upravit zaostření v reálném čase, ale také se hluboce integrovat s CNC systémem pro dosažení inteligentnější optimalizace zaostření pro přizpůsobení různým požadavkům na řezání.

výhoda:

- Je vysoce inteligentní a dokáže automaticky identifikovat různé materiály a tloušťky, upravit optimální polohu zaostření a omezit ruční zásahy;

- Lze jej bez problémů integrovat s řídicím systémem CNC, aby bylo dosaženo plně automatizovaného řezání, zlepšení efektivity výroby a konzistence zpracování;

- Optimalizuje řezné parametry pomocí algoritmů pro udržení nejlepší kvality řezu a snížení spotřeby energie v různých zpracovatelských prostředích;

- Má silnou přizpůsobivost a je nejen vhodný pro různé kovové materiály, ale také může být optimalizován a upraven pro různé podmínky povrchu, aby se zlepšila kvalita řezu a povrchová úprava hran.

omezení:

- Závisí na stabilitě softwaru a senzorů. Pokud je systémový software nebo snímač abnormální, může být ovlivněna přesnost ovládání zaostření.

- Je velmi ovlivněna faktory prostředí. Například změny teploty a vlhkosti mohou ovlivnit přesnost senzoru a parametry je třeba optimalizovat pro různá prostředí.

- Má vysoké technické požadavky na operátory a jsou vyžadováni kvalifikovaní technici, kteří upravují parametry pro maximalizaci výkonu systému automatického ostření.

Technologie řízení autofokusu představuje budoucí vývojový směr řezání vláknovým laserem, zejména v kontextu inteligentní výroby a Průmyslu 4.0 jsou její výhody stále zjevnější. Přestože je jeho cena vysoká a vyžaduje vyšší dovednosti operátorů, jeho vysoce přesné a inteligentní řezné schopnosti mu umožňují široké uplatnění v oblasti špičkové výroby.

Faktory ovlivňující přesnost řezání

Mezi faktory, které ovlivňují přesnost řezání vláknovým laserem, patří především vlastnosti materiálu, kvalita paprsku, vzdálenost trysek, stabilita stroje a softwarové ovládání.

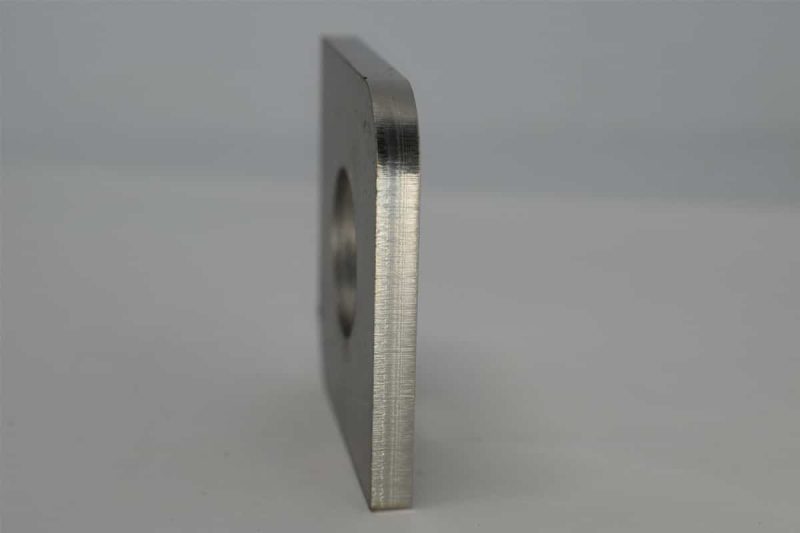

Vlastnosti materiálu: Různé materiály mají přímý vliv na přesnost řezání díky jejich rychlosti absorpce laseru, tepelné vodivosti a charakteristikám tavení. Například nerezová ocel díky vysoké míře absorpce laseru obvykle vytváří hladší řeznou hranu, zatímco vysoce reflexní materiály, jako jsou hliníkové slitiny a měď může odrážet laser, ovlivňovat absorpci energie a způsobovat nestabilní řezání. Navíc tloušťka materiálu ovlivní i nastavení laserového ostření. Silnější materiály obvykle vyžadují větší výkon laseru a nižší řezné rychlosti, aby bylo zajištěno přesné řezání.

Kvalita paprsku: Vzor a kvalita laserového paprsku určují velikost a hustotu energie bodu, což zase ovlivňuje přesnost řezání. Vysoce kvalitní paprsek má obvykle menší zaostřený bod, díky čemuž je energie laseru koncentrovanější, čímž se zlepšuje přesnost řezání a snižuje se tepelně ovlivněná zóna. Pokud je obrazec paprsku nestabilní nebo je rozložení výkonu nerovnoměrné, může to způsobit drsné řezné hrany nebo nerovnoměrné zbytky strusky.

Vzdálenost trysky: Vzdálenost mezi tryskou a povrchem obrobku ovlivní průtok pomocného plynu a stabilitu řezání. Pokud je vzdálenost trysek příliš velká, tlak pomocného plynu může být nedostatečný, což má za následek nadměrné zbytky strusky; pokud je vzdálenost příliš malá, může to způsobit turbulentní proudění vzduchu a ovlivnit přesnost řezání. Proto je během procesu řezání nutné zajistit přesné nastavení vzdálenosti trysky pro optimalizaci proudění plynu, snížení řezných vad a zlepšení kvality řezné hrany.

Stabilita stroje: Strukturální stabilita vláknového laserového řezacího stroje přímo určuje přesnost trajektorie řezání. Vysoce přesné vodicí lišty, vodicí šrouby a servosystémy mohou udržet hladký průběh procesu řezání a snížit chyby způsobené vibracemi. Pokud stroj není dostatečně tuhý nebo jsou díly po dlouhodobém provozu uvolněné, může to způsobit odchylku při řezání a ovlivnit výsledný efekt zpracování. Proto je nezbytná pravidelná údržba a kontrola stability stroje.

Softwarové řízení: Pokročilé softwarové řídicí systémy mohou optimalizovat řezné dráhy a upravovat výkon a rychlost laseru tak, aby vyhovovaly potřebám zpracování různých materiálů a tlouštěk. Inteligentní software dokáže automaticky kompenzovat chyby na základě materiálových charakteristik a zlepšit tak konzistenci řezu. Kromě toho mohou systémy monitorování a zpětné vazby v reálném čase upravovat parametry včas pro optimalizaci kvality řezu. Pokud není softwarové řízení přesné nebo nejsou správně nastaveny provozní parametry, může to způsobit odchylky při řezání nebo zbytečné plýtvání materiálem.

Obecně platí, že pro dosažení vysoce přesného řezání vláknovým laserem je třeba komplexně zvážit výše uvedené faktory a zajistit stabilitu a konzistenci kvality zpracování pomocí jemného nastavení a optimalizovaného řízení.

Vliv autofokusu na přesnost řezání

Technologie automatického zaostřování hraje klíčovou roli v přesnosti a efektivitě zpracování při řezání vláknovým laserem, což se odráží zejména v následujících aspektech:

Přesnost a konzistence: Systém automatického ostření dokáže upravit polohu ostření v reálném čase podle tloušťky a stavu povrchu materiálu, čímž zajišťuje, že laser vždy působí na optimální oblast ostření. To nejen zlepšuje přesnost řezání, ale také udržuje stabilní efekt zpracování v hromadné výrobě, snižuje chyby způsobené ručním nastavením a zlepšuje konzistenci produktu.

Zkraťte dobu přípravy: Tradiční ruční nastavení ostření vyžaduje, aby operátoři často seřizovali při řezání různých tlouštěk nebo materiálů, což je časově náročné a náchylné k chybám. Systém automatického zaostřování může rychle dokončit úpravu zaostření, výrazně zkrátit dobu přípravy výroby a zlepšit celkovou efektivitu zpracování, zejména ve scénářích zpracování více druhů a malých sérií.

Adaptabilita na změny materiálu: Různé materiály mají různé rychlosti absorpce laseru a požadavky na řezání. Systém automatického ostření dokáže automaticky optimalizovat ostření podle materiálových charakteristik, aby se řezné parametry mohly přizpůsobit různým kovovým materiálům, od nerezové oceli přes hliníkovou slitinu, až po vysoce reflexní materiály, čímž je zajištěno, že kvalita řezu zůstane po celou dobu stabilní a sníží se náklady na ladění způsobené změnami materiálu.

Dopad na kvalitu ostří: Přesné ovládání zaostření pomáhá redukovat tepelně ovlivněnou zónu, díky čemuž je řezná hrana hladší a vertikálnější, což snižuje otřepy a zbytky strusky. Zejména u vysoce přesného zpracování nebo obrobků, které vyžadují následné svařování a povlakování, může technologie automatického zaostřování výrazně zlepšit kvalitu řezu a snížit potřebu sekundárního zpracování.

Prostřednictvím systému automatického ostření může řezací stroj s vláknovým laserem nejen dosáhnout vyšší přesnosti zpracování, ale také zlepšit efektivitu výroby, snížit chyby způsobené lidským zásahem a učinit proces řezání inteligentnějším a efektivnější.

Výzvy a řešení

Přestože technologie automatického zaostřování výrazně zlepšila přesnost a efektivitu řezání vláknovým laserem, stále čelí některým problémům v praktických aplikacích. Pro zajištění stabilního provozu systému automatického ostření je třeba přijmout účinná řešení pro následující klíčové problémy.

Kalibrace a údržba: Systém automatického ostření spoléhá na přesné senzory a akční členy. Pokud běží po dlouhou dobu nebo nedochází k údržbě, může způsobit odchylku zaostření a ovlivnit kvalitu řezu. Proto je velmi důležité pravidelně kalibrovat autofokus. Podniky by měly zavést přísný plán údržby, včetně kontroly citlivosti senzoru, čištění optických součástí, korekce parametrů zaostření atd., aby bylo zajištěno, že zařízení bude vždy v nejlepším provozním stavu. Kromě toho by neměla být ignorována aktualizace softwarového systému. Optimalizace algoritmů a kompenzačních strategií může dále zlepšit přesnost automatického zaostřování.

Faktory prostředí: Pracovní prostředí vláknového laserového řezacího stroje má také určitý vliv na stabilitu systému autofokusu. Například faktory jako prach, kouř, teplota a vlhkost mohou narušovat přesnost detekce senzoru. Pokud je v řezném prostředí hodně prachu nebo oleje, může to kontaminovat čočku a snímač, což má za následek abnormální detekci zaostření. Proto se doporučuje nainstalovat dobrý systém odvodu kouře a prachu kolem zařízení a pravidelně čistit snímač a optické součásti. Udržování konstantní teploty a vlhkosti pracovního prostředí zároveň může snížit dopad tepelné expanze a kontrakce na dráhu laseru a přesnost zaostření.

Školení a dovednosti operátora: Přestože technologie automatického ostření omezuje manuální zásahy, musí mít operátoři určité technické znalosti, aby mohli rychle upravit a optimalizovat parametry ostření, když se objeví abnormality. Neodborná obsluha může vést k nesprávnému nastavení zaostření, což ovlivní řezný efekt. Společnosti by proto měly provádět systematická školení pro operátory, které jim umožní zvládnout princip fungování systému autofokusu, identifikaci a odstraňování běžných závad a jak upravit vhodný režim ostření podle různých materiálů. Navíc v kombinaci s inteligentním monitorovacím systémem mohou operátoři optimalizovat strategie řezání prostřednictvím zpětné vazby dat a zlepšit celkovou efektivitu výroby.

Prostřednictvím pravidelné kalibrace a údržby, optimalizace pracovního prostředí a zlepšování dovedností operátorů lze efektivně řešit výzvy technologie automatického ostření v praktických aplikacích, což zajistí, že stroj na řezání vláknovým laserem si vždy zachová vysoce přesné a vysoce stabilní možnosti zpracování.

Shrnout

Aplikace technologie automatického zaostřování ve strojích na řezání vláknovým laserem výrazně zlepšila přesnost řezání a efektivitu výroby. Různé typy systémů automatického ostření mají své výhody. Prostřednictvím rozumného výběru a optimalizace mohou účinně zlepšit konzistenci řezání, zkrátit čas ručního seřízení a zlepšit přizpůsobivost různým materiálům a tloušťkám, čímž zajistí kvalitnější výsledky zpracování. Aplikace této technologie činí řezání laserem inteligentnějším, snižuje lidské chyby a zlepšuje stabilitu a přesnost výroby.

Systém automatického ostření však při skutečném používání stále čelí určitým problémům, jako je údržba kalibrace, dopad na životní prostředí a požadavky na provozní dovednosti. Přesnost snímače, vnější faktory prostředí a technická úroveň obsluhy ovlivní stabilitu systému a řezný účinek. Společnosti proto potřebují formulovat rozumné plány údržby zařízení, optimalizovat pracovní prostředí a posílit školení operátorů, aby zajistily nejlepší výkon systému automatického ostření, a tím dále zlepšily celkovou kvalitu zpracování a konkurenceschopnost výroby.

Získejte laserová řešení

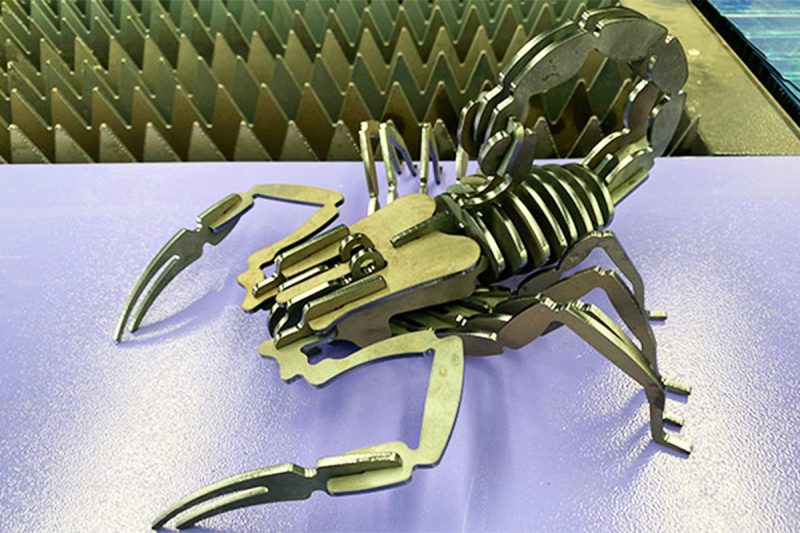

AccTek Laser se zavázala poskytovat pokročilá řešení řezání vláknovým laserem uživatelům po celém světě. Naše technologie automatického ostření může dosáhnout přesného nastavení v reálném čase, aby bylo zajištěno, že laserové ostření bude vždy v nejlepší pozici, čímž se výrazně zlepší přesnost řezání a kvalita zpracování. Ať už zpracováváte kovové materiály různých tlouštěk nebo řešíte složité požadavky na řezání, náš inteligentní systém automatického ostření může uživatelům pomoci optimalizovat výrobní procesy, zlepšit efektivitu a omezit lidské chyby.

Naše laserové řezací zařízení je široce používáno při zpracování plechů, výrobě automobilů, letectví, elektronických zařízeních a dalších průmyslových odvětvích. Díky své vynikající stabilitě a efektivnímu výkonu si získal důvěru zákazníků po celém světě. Pokud se chcete dozvědět více o použití technologie automatického ostření a vysoce přesného laserového řezání nebo najít řešení laserového řezání, které vyhovuje vašim výrobním potřebám, neváhejte kontaktujte nás! Náš profesionální tým vám poskytne podrobné konzultace a technickou podporu, která pomůže vašemu podnikání posunout se na vyšší úroveň.

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení