Vliv vlnové délky laseru na schopnost řezání

Technologie řezání laserem je široce používána v moderní výrobě díky své vysoké účinnosti a přesnosti, zejména v letectví, automobilovém průmyslu, zpracování kovů a elektronickém průmyslu. Účinek řezání laserem je však ovlivněn mnoha faktory, mezi nimiž je vlnová délka laseru jedním z klíčových parametrů. Lasery různých vlnových délek mají různé absorpční charakteristiky materiálů, což přímo ovlivňuje rychlost řezání, kvalitu a účinnost. Pochopení vlivu vlnové délky laseru na schopnost řezání může inženýrům pomoci vybrat nejlepší řešení řezání, a tím zlepšit efektivitu výroby a snížit náklady. Kromě toho vznik nových laserových generátorů, jako jsou vláknové laserové generátory a CO2 laserové generátory, dále obohatil aplikační scénáře technologie laserového řezání. Proto hloubková studie výběru vlnové délky laseru a jeho dopadu poskytne podnikům důležitou podporu při optimalizaci výrobních procesů a podpoře budoucího rozvoje technologie laserového řezání.

Obsah

Základy řezání laserem

Princip technologie laserového řezání

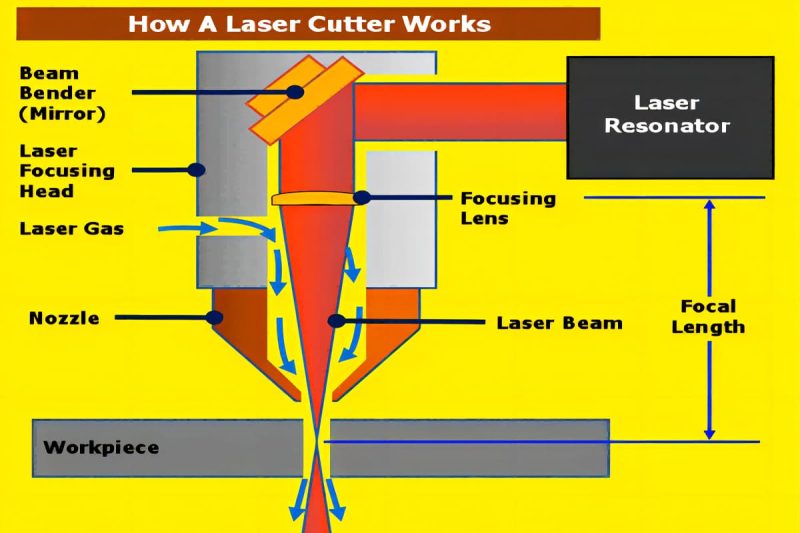

Laserové řezání je technologie, která využívá laserový paprsek s vysokou energetickou hustotou k zaostření na povrch materiálu a dosahuje lokálního vysokoteplotního tavení nebo odpařování prostřednictvím absorpce laserové energie materiálem, čímž se dosahuje přesného řezání. Laserový paprsek je vysoce zaostřen do extrémně jemného bodu prostřednictvím optického systému a jeho průměr je obvykle menší než 0,1 mm. Tato extrémně vysoká hustota energie může lokálně zahřát materiál na teplotu tání nebo odpařování ve velmi krátké době. Spojením s pomocnými plyny (jako je kyslík, dusík nebo stlačený vzduch) bude roztavený materiál odfouknut a vytvoří hladký řezný povrch.

Technologie řezání laserem se vyznačuje vysokou rychlostí řezání, jemným řezem, malou tepelně ovlivněnou zónou, bezkontaktním řezáním a bez nutnosti použití fyzických nástrojů pro kontakt s povrchem materiálu, takže je vhodná pro úkoly s vysokou přesností zpracování. Tato technologie je široce používána při řezání kovových materiálů (jako je nerezová ocel, uhlíková ocel, hliník atd.) a nekovových materiálů (jako jsou plasty, dřevo, keramika atd.), zejména ve špičkových výrobních odvětvích jako je letecký průmysl, výroba automobilů, elektronika a lékařská zařízení.

Klíčové součásti laserových řezacích systémů

Laserový řezací systém se skládá z několika součástí, které spolupracují, z nichž každá má zásadní vliv na celkový výkon a kvalitu řezání systému. Mezi hlavní komponenty patří:

- Laserový generátor: Laserový generátor je hlavní součástí laserový řezací stroj, který produkuje vysokoenergetický laserový paprsek. Typy laserových generátorů zahrnují CO2 laserové generátory, vláknové laserové generátory a pevnolátkové laserové generátory. Různé typy laserových generátorů mají různé vlnové délky a jsou vhodné pro řezání různých materiálů. Například vláknové laserové generátory se obvykle používají pro řezání kovových materiálů, zatímco CO2 laserové generátory jsou vhodnější pro řezání nekovových materiálů.

- Systém přenosu paprsku: Poté, co je laserový paprsek emitován z laserového generátoru, musí být přenesen do řezací hlavy prostřednictvím systému přenosu paprsku. U CO2 laserových generátorů je paprsek přenášen přes čočky a reflektory; zatímco vláknové laserové generátory jsou přenášeny přes optická vlákna, s nízkou energetickou ztrátou během přenosu a stabilní kvalitou paprsku.

- Zaostřovací čočka: Poté, co laserový paprsek projde systémem přenosu paprsku, je třeba jej zaostřit na povrch materiálu přes zaostřovací čočku, aby se vytvořil extrémně jemný světelný bod. Kvalita zaostřovací čočky přímo určuje ohniskovou velikost laserového paprsku, což následně ovlivňuje přesnost a rychlost řezání.

- Řezací hlava: Hlavní funkcí řezací hlavy je vést zaostřený laserový paprsek na povrch obrobku. Bývá vybaveno pomocnou plynovou tryskou pro odfukování roztaveného materiálu. Výškové ovládání řezné hlavy je velmi důležité, protože nesprávná výška může vést ke snížení kvality řezné plochy nebo poškození zařízení.

- Řídicí systém: Řídicí systém laserového řezacího stroje zodpovídá za koordinaci provozu celého stroje, včetně přesného řízení výstupního výkonu laseru, řezné rychlosti a plánování trajektorie. Moderní laserové řezací systémy obvykle využívají CNC technologii nebo počítačové řízení, aby poskytovaly vysoce přesné automatizované řezací schopnosti.

Faktory ovlivňující schopnost řezání

Řezací schopnost řezání laserem je ovlivněna řadou faktorů, zejména včetně následujících aspektů:

- Výkon laseru: Výkon laserového generátoru je klíčovým faktorem ovlivňujícím řezací schopnosti. Vysoce výkonné laserové generátory mohou poskytnout více energie, což způsobí, že se materiál rychleji roztaví a odpaří, čímž se řežou silnější materiály. Obecně řečeno, čím větší je tloušťka řezu, tím vyšší je požadovaný výkon laseru.

- Rychlost řezání: Rychlost řezání úzce souvisí s výkonem laseru. Zvýšení rychlosti řezání může zlepšit efektivitu výroby, ale pokud je rychlost příliš vysoká, může to vést ke snížené kvalitě řezu, neúplnému řezání nebo drsným okrajům materiálu. Kontrola vhodné řezné rychlosti je klíčem k dosažení vysoce kvalitních řezných výsledků.

- Vlastnosti materiálu: Různé materiály mají různé schopnosti absorbovat laserovou energii, body tání a odrazivost, takže řezné efekty se velmi liší. Kovové materiály jako hliník a měď mají vysokou odrazivost a obtížně absorbují laserovou energii. K řezání vyžadují lasery s vyšším výkonem nebo specifickou vlnovou délkou. U některých vysoce reflexních materiálů se obvykle používají vláknové laserové generátory, protože mohou účinně snížit ztráty odrazem energie.

- Vlnová délka laseru: Různé typy laserových generátorů vyzařují různé vlnové délky laseru a jsou vhodné pro řezání různých materiálů. Například vláknové laserové generátory obvykle pracují v rozsahu vlnových délek 1,06 mikronu, což je vhodné pro řezání kovových materiálů, zatímco CO2 laserové generátory mají vlnovou délku 10,6 mikronů, což je vhodné pro zpracování nekovových materiálů.

- Typ a tlak pomocného plynu: V procesu řezání laserem se obvykle používá pomocný plyn, jako je kyslík, dusík nebo stlačený vzduch. Kyslík se obvykle používá pro řezání uhlíkové oceli, protože může reagovat s roztaveným kovem exotermicky a urychlit řeznou rychlost. Dusík je vhodný pro řezání nerezové oceli a hliníku, protože nereaguje s materiálem a může účinně zabránit oxidaci řezu. Tlak pomocného plynu ovlivňuje řeznou rychlost a kvalitu řezné hrany. Vyšší tlak pomáhá rychle odfouknout roztavený materiál a tím zlepšit kvalitu řezu.

Správným nastavením těchto faktorů lze optimalizovat výkon laserového řezání, aby byly zajištěny efektivní a přesné výsledky zpracování.

Pochopení vlnových délek laseru

Vlnová délka laseru označuje vlnovou délku vln laserového světla, obvykle v nanometrech (nm) nebo mikrometrech (µm), a je klíčovým parametrem, který určuje vlastnosti a oblasti použití laserů. Vlnová délka laserů přímo ovlivňuje interakci mezi lasery a hmotou a určuje rychlost absorpce, odrazivost a rozptyl laserů v různých materiálech. V závislosti na vlnové délce mohou lasery pokrýt široké spektrum od ultrafialového světla a viditelného světla až po infračervené světlo. Různé typy laserových zařízení mohou dosáhnout různých úloh zpracování generováním laserů různých vlnových délek.

Například vlnová délka generátoru ultrafialového laseru je obvykle 355 nanometrů (nm), což je krátkovlnný laser a je vhodný pro mikrozpracování, zatímco vlnová délka generátoru vláknového laseru je obvykle 1,06 mikrometrů (µm), což je vhodný pro řezání kovů. Čím kratší je vlnová délka, tím je laserová energie koncentrovanější, což je vhodné pro úkoly přesného zpracování, zatímco laser s delší vlnovou délkou je vhodný pro povrchové úpravy materiálů a velkoplošné řezání.

Vztah mezi vlnovou délkou a absorpcí materiálu

Interakce mezi laserem a materiálem závisí do značné míry na vlastnostech vlnové délky laseru. Rychlost absorpce laserové energie materiály se mění s vlnovou délkou. Obecně řečeno, čím kratší je vlnová délka, tím koncentrovanější je laserová energie, tím silnější je jeho penetrační schopnost a tím vyšší je laserová energie absorbovaná materiálem. Krátkovlnné lasery mohou produkovat vyšší hustotu energie na povrchu materiálů, což je vhodné pro jemné a přesné zpracování, jako je výroba elektronických zařízení a lékařského vybavení. Naopak dlouhovlnný laser má delší vlnovou délku a více rozptýlené rozložení energie, což je vhodné pro ohřev, tavení nebo odpařování velkoplošných materiálů, jako je řezání a svařování kovů.

Různé materiály mají různé absorpční charakteristiky pro lasery, které závisí na elektronické struktuře, optických vlastnostech a tepelné vodivosti materiálu. Například kovové materiály mají vyšší míru absorpce pro krátkovlnné vláknové laserové generátory (1,06 µm), což je vhodné pro řezání kovů, svařování a značení. Nekovové materiály, jako je sklo a plasty, mají pro CO2 lasery lepší míru absorpce (10,6 µm), takže CO2 laserové generátory jsou široce používány při řezání a gravírování těchto materiálů. Navíc některé materiály s vysokou odrazivostí (jako je měď a hliník ) mají vyšší odrazivost pro lasery specifických vlnových délek a pro zamezení ztrát odrazem jsou vyžadovány laserové generátory specifických vlnových délek. Například při použití vláknového laserového generátoru k řezání mědi a hliníku mohou lasery s kratší vlnovou délkou snížit problémy s odrazem, čímž se zlepší účinnost řezání.

Běžně používané vlnové délky laseru v řezacích aplikacích

Vlnová délka laseru je důležitým faktorem ovlivňujícím řezný efekt. Lasery s různými vlnovými délkami jsou vhodné pro různé materiály a scénáře zpracování. Následuje několik běžných vlnových délek laseru a jejich oblasti použití:

CO2 laserový generátor (10,6 µM)

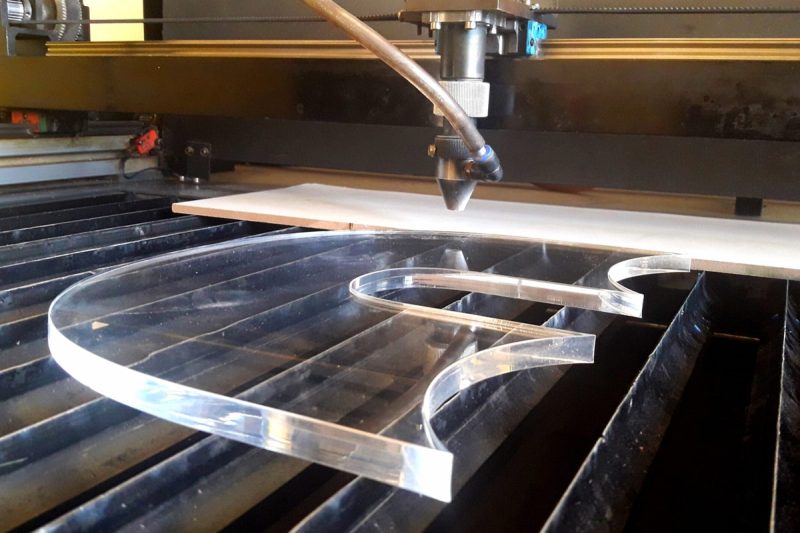

CO2 laserové generátory pracují ve vzdáleném infračerveném pásmu s vlnovou délkou 10,6 mikronů. Lasery této vlnové délky jsou velmi vhodné pro zpracování nekovových materiálů jako je dřevo, plast, sklo a akryl. CO2 laserové generátory mají velký výkonový rozsah a jsou vhodné pro různé aplikace od lehkého gravírování až po řezání tlustých plechů. Díky své dlouhé vlnové délce je hustota energie CO2 laserových generátorů nízká, proto je vhodný pro ohřev a tavení větších ploch materiálů. Je široce používán při výrobě billboardů, obalovém průmyslu a textilním průmyslu.

Generátor vláknového laseru (1,06 µM)

Vlnová délka vláknového laserového generátoru je obvykle 1,06 mikronu, což patří do blízkého infračerveného pásma. Lasery této vlnové délky mají vysokou hustotu energie a jsou vhodné zejména pro řezání kovových materiálů, jako je nerezová ocel, uhlíková ocel, hliník, měď atd. Generátor vláknového laseru má krátkou vlnovou délku, dobrou kvalitu paprsku a vysokou účinnost přenosu a je zvláště vhodné pro řezání a svařování kovů, které vyžadují vysokou přesnost a vysokou rychlost. Kromě toho má generátor vláknového laseru nízké náklady na údržbu a dlouhou životnost zařízení a je široce používán v průmyslových odvětvích, jako je automobilová výroba, zpracování kovů a letecký průmysl.

Nd laserový generátor (1,064 uM)

Nd (neodymem dopovaný yttrium hliníkový granát) laserový generátor je také laserový generátor pracující v blízkém infračerveném pásmu s vlnovou délkou 1,064 mikronů. Tento laserový generátor se vyznačuje vysokým špičkovým výkonem a dobrou kvalitou paprsku a je vhodný pro řezání, děrování a svařování tlustých plechů. Díky svým dobrým charakteristikám pulzního výstupu jsou Nd laserové generátory také široce používány při přesném zpracování, jako je výroba elektronických produktů a lékařských zařízení. Ve srovnání s vláknovými laserovými generátory však mají Nd laserové generátory nižší účinnost fotoelektrické konverze, proto jsou postupně nahrazovány vláknovými laserovými generátory.

Vlnová délka laseru je jedním ze základních parametrů, které určují výkon a rozsah použití laserových generátorů. Absorpční charakteristiky různých materiálů pro lasery se liší s vlnovou délkou, takže výběr správné vlnové délky laseru je klíčem k zajištění efektu zpracování. V aplikacích laserového řezání mají CO2 laserové generátory, vláknové laserové generátory a Nd laserové generátory každý svá specifická aplikační pole a rozumný výběr může výrazně zlepšit efektivitu a kvalitu zpracování.

Vliv vlnové délky laseru na parametry řezání

Absorpční vlastnosti materiálu

Různé materiály mají výrazně odlišné absorpční charakteristiky vlnových délek laseru, což ovlivňuje řezný efekt. Optické vlastnosti materiálu určují rychlost absorpce laserového světla určité vlnové délky. Například kovové materiály obecně lépe absorbují krátkovlnné lasery (jako jsou vláknové lasery a Nd lasery). Vlnová délka vláknového laseru je asi 1,06 mikronu, což je vhodné pro efektivní řezání kovových materiálů, jako je nerezová ocel, hliník, měď a uhlíková ocel. Vzhledem k tomu, že kov má pro tuto vlnovou délku vyšší míru absorpce, může být energie koncentrována v oblasti řezu rychleji, čímž se dosáhne vysoce účinného řezání a lepší kvality ostří.

Naproti tomu nekovové materiály jako dřevo, plast a sklo mají vyšší míru absorpce pro CO2 lasery s dlouhou vlnovou délkou (10,6 mikronů) a jsou vhodné pro řezání a gravírování pomocí CO2 laserových generátorů. CO2 laser má totiž delší vlnovou délku a relativně rozptýlenou energii, což je vhodnější pro zpracování velkoplošných materiálů. S vlnovou délkou laseru navíc souvisí i povrchová odrazivost materiálu. Při řezání určitých materiálů s vysokou odrazivostí (jako je měď, hliník atd.) pomocí generátoru vláknového laseru může být vyžadována speciální úprava pro snížení energetických ztrát a nestability řezání způsobené odrazem.

Hloubka průniku

Vlnová délka laseru má významný vliv na hloubku průniku materiálů. Krátkovlnné lasery mají obecně silnější penetrační schopnosti a jsou vhodné pro řezání silnějších materiálů. Například vláknové lasery a Nd lasery jsou pro svou kratší vlnovou délku a vyšší hustotu energie vhodné pro hluboké řezání, zejména s lepší penetrací do kovových materiálů. Při řezání silných plechů jsou proto většinou první volbou krátkovlnné laserové generátory, které dokážou proniknout do větších tlouštěk a přitom zajistit přesnost řezání.

Ve srovnání s tím má CO2 laser delší vlnovou délku a relativně slabší penetrační schopnost, díky čemuž je vhodný pro tenčí nekovové materiály jako je dřevo, plast, lepenka atd. Hloubka průniku navíc závisí i na úpravě parametrů jako je např. výkon laseru, ohniskovou vzdálenost a rychlost řezání. Výběr správné vlnové délky laseru může maximalizovat hloubku průniku a zároveň zajistit přesnost a efektivitu řezání.

Tepelně ovlivněná zóna (HAZ) a tepelné účinky

Různé vlnové délky laseru přímo ovlivňují tepelně ovlivněnou zónu (HAZ) během řezání materiálu. Tepelně ovlivněná zóna označuje oblast, kde se materiál taví nebo kde dochází k fyzikálním změnám během procesu laserového řezání. Obecně platí, že krátkovlnné lasery produkují menší tepelně ovlivněné zóny, protože jejich energie je koncentrovanější, což může dokončit proces řezání rychleji a snížit difúzi tepla do okolí. Menší tepelně ovlivněná zóna pomáhá snižovat tepelnou deformaci a fyzické poškození materiálu, což je zvláště důležité v aplikacích s vysokými požadavky na přesnost.

Naproti tomu CO2 lasery s delšími vlnovými délkami mají relativně velkou tepelně ovlivněnou zónu díky širší distribuci energie. To není zvláště zřejmé při řezání nekovových materiálů, ale při řezání kovových materiálů to může způsobit problémy, jako je tepelná deformace povrchu materiálu, struska a snížená kvalita ostří. Proto při řezání kovů jsou krátkovlnné lasery (jako jsou vláknové lasery) obvykle lepší než CO2 lasery, protože mohou lépe kontrolovat tepelné účinky a poskytovat kvalitnější výsledky řezání.

Rychlost a účinnost řezání

Vlnová délka laseru ovlivňuje nejen absorpční vlastnosti a tepelně ovlivněnou zónu materiálu, ale také přímo ovlivňuje rychlost a efektivitu řezání. Správná vlnová délka laseru může optimalizovat absorpci laserové energie v materiálu, a tím zvýšit řeznou rychlost a snížit výrobní náklady. Například vláknové lasery jsou často rychlejší než CO2 lasery při řezání kovů díky své krátké vlnové délce a vysoké hustotě energie, zejména při řezání tenkých plechů. Vláknové lasery mají také vysokou účinnost elektro-optické konverze, což dále snižuje provozní náklady a zlepšuje efektivitu výroby.

Při řezání nekovových materiálů není dlouhá vlnová délka CO2 laserového generátoru tak rychlá jako u vláknového laserového generátoru v řezné rychlosti, ale je stále velmi účinná při řezání specifických materiálů, jako je dřevo, akryl a plast. Výběrem vhodné vlnové délky a výkonu laseru v kombinaci s optimalizovanými parametry řezání (jako je poloha zaostření, rychlost řezání a systém plynové podpory) lze dosáhnout vysoké účinnosti a vysoce kvalitního řezného efektu při procesu řezání různých materiálů.

Vlnová délka laseru je jedním z klíčových faktorů ovlivňujících řezný výkon, který přímo ovlivňuje absorpční vlastnosti materiálu, hloubku průniku, tepelně ovlivněnou oblast a rychlost a efektivitu řezání. Volbou vhodné vlnové délky laseru na základě materiálových charakteristik je možné zlepšit účinnost řezání při současném snížení deformace a poškození materiálu, čímž se dosáhne kvalitnějšího řezného efektu. V aplikacích laserového řezání mají vláknové laserové generátory a CO2 laserové generátory každý své vlastní výhody na různých vlnových délkách a poskytují spolehlivá řešení pro různé průmyslové aplikace.

Vliv vlnové délky laseru na kvalitu řezání

Povrchová úprava řezu a kvalita hran

Vlnová délka laseru má přímý vliv na povrchovou úpravu a kvalitu hran materiálu během procesu řezání. Obecně platí, že lasery s kratšími vlnovými délkami, jako jsou vláknové lasery (1,06 mikronu), mají vyšší hustotu energie a mohou být přesněji zaměřeny na řeznou linii materiálu, a tak produkují hladší řezné povrchy a ostřejší hrany při řezání kovových materiálů. Při řezání vláknovými lasery se energie koncentruje a řezná dráha je čistá, čímž se snižuje výskyt strusky a otřepů na řezné hraně.

Naproti tomu CO2 lasery s dlouhou vlnovou délkou (10,6 mikronů) mohou také poskytnout vysoce kvalitní kvalitu ostří při řezání nekovových materiálů, jako je dřevo, akryl a plasty. Přesto může být povrchová úprava hrany mírně horší než u krátkovlnných laserů při řezání kovových materiálů. Je to proto, že hustota energie CO2 laserů je relativně nízká, což má za následek větší rozsah difúze tepla během řezání, čímž vzniká více strusky a tepelně ovlivněných zón. Proto při snaze o vysokou přesnost a kvalitu hran jsou obvykle preferovanou možností vláknové laserové generátory nebo Nd laserové generátory, zejména při zpracování tenkých plechů.

Kontrola šířky řezu a zúžení

Vlnová délka laseru hraje důležitou roli při kontrole šířky řezu a zúžení. Lasery s kratšími vlnovými délkami (jako jsou vláknové lasery nebo Nd lasery) mohou obvykle dosáhnout užších řezů a jemnějších řezných efektů. Laserové paprsky s krátkou vlnovou délkou mohou být zaostřeny přesněji, řezná dráha je úzká a přímá a okraje na obou stranách řezu jsou velmi ploché, což je vhodné pro průmyslové aplikace s vysokými požadavky na přesnost, jako je výroba elektronických součástek, přesnost obrábění atd.

Naproti tomu lasery s dlouhou vlnovou délkou, jako jsou CO2 lasery, mohou v některých případech vést k širším řezům, zejména při řezání silnějších materiálů, kde může být zúžení řezu výraznější. Laserový paprsek se totiž při průniku materiálem do určité míry rozptyluje, což má za následek nerovnoměrné rozložení laserové energie ve směru tloušťky materiálu, což má za následek zúžený řez. V těchto aplikacích je řez širší na horní straně a užší na spodní straně, což neprospívá aplikacím, které vyžadují přesné, rovné řezání. Výběrem správné vlnové délky laseru (zejména krátkovlnných laserů) lze tedy efektivně řídit šířku a zkosení řezu a zajistit kvalitu řezu.

Snižuje tepelnou deformaci a tvorbu strusky

Volba vlnové délky laseru je rozhodující pro snížení tepelné deformace a tvorby kalu. Díky své koncentrované energii a vysoké rychlosti řezání může krátkovlnný laser rychle dokončit tavení nebo odpařování materiálů, čímž se snižuje tepelné zatížení materiálu během procesu řezání. Tato vysoká hustota energie má za následek menší tepelně ovlivněnou zónu (HAZ), čímž se snižuje tepelná deformace a deformace hran materiálu. Zejména při řezání tenkých kovových materiálů může použití vláknového laseru nebo Nd laseru výrazně snížit deformaci materiálu způsobenou tepelnými účinky, a tím zlepšit celkovou kvalitu zpracování.

Dlouhovlnný CO2 laser má naopak poměrně širokou distribuci energie a velký rozsah ohřevu materiálu, takže tepelně ovlivněná zóna je široká, což může snadno způsobit deformaci materiálu, zejména při řezání kovových materiálů. Tvorba strusky je další problém, který je třeba zvážit. Během řezání, pokud není materiál zcela odpařen nebo roztaven, může zbytková kovová struska přilnout k řezné hraně, což ovlivňuje čistotu řezání a následné kroky zpracování. Lasery s krátkou vlnovou délkou mohou snížit tvorbu strusky díky jejich účinnému vedení tepla a schopnosti tavení, přičemž udržují řez čistý a hladký.

Vlnová délka laseru má zásadní vliv na kvalitu během procesu řezání. Krátkovlnné lasery (jako jsou vláknové lasery a Nd lasery) mohou dosáhnout vyšší povrchové úpravy, užších řezů a přesnějšího řízení kuželovitosti díky své vysoké hustotě energie, zejména při řezání kovových materiálů. Krátkovlnné lasery zároveň snižují dosah tepelně ovlivněné zóny, zabraňují tepelné deformaci materiálu a tvorbě pěny a zajišťují účinnost a kvalitu řezání. Dlouhovlnné lasery (např. CO2 lasery) jsou vhodnější pro řezání nekovových materiálů a jejich větší tepelně ovlivněné zóny jsou vhodné pro velkoplošné zpracování materiálů s nižší přesností. Výběrem vhodné vlnové délky laseru mohou uživatelé optimalizovat kvalitu řezání podle materiálových charakteristik a požadavků na zpracování a dosáhnout efektivního výrobního a zpracovatelského procesu.

Srovnávací analýza různých vlnových délek laseru

CO2 laserový generátor

Popsat

CO2 laserový generátor má provozní vlnovou délku 10,6 mikronů, což je typ dlouhovlnného laseru a používá se hlavně pro řezání a zpracování nekovových materiálů. Díky svým charakteristikám efektivního přenosu energie jsou CO2 laserové generátory široce používány při zpracování nekovových materiálů, jako je dřevo, plast, sklo, papír a kůže, zejména v reklamním průmyslu a bytových dekoracích.

Funkce

- Vysoká míra absorpce nekovových materiálů: Vlnová délka CO2 laserového generátoru je vhodná pro zpracování nekovových materiálů. Takové materiály mají vysokou míru absorpce pro dlouhovlnné lasery, takže účinnost přeměny energie je vynikající. Díky tomu je CO2 laserový generátor ideální volbou pro řezání a gravírování materiálů, jako je akryl, dřevo a kůže.

- Vysoká rychlost řezání: Při zpracování nekovových materiálů je rychlost řezání CO2 laserového generátoru relativně vysoká, zejména při řezání tenkých plechů a měkkých materiálů může rychle a efektivně dokončit úkol.

- Špatný řezný účinek na kovové materiály: CO2 laserové generátory nejsou vhodné pro řezání a svařování kovových materiálů z důvodu nízké absorpce kovů na 10,6 mikronových dlouhovlnných laserech. Ačkoli lze rychlost absorpce zvýšit nanesením absorpční vrstvy na kovový povrch, účinek a účinnost stále nejsou tak dobré jako u krátkovlnných laserových generátorů speciálně používaných pro zpracování kovů.

- Běžně používané při zpracování nekovů: jako je řezání a rytí materiálů, jako je plast, papír, pryž, látka atd., široce používané při výrobě billboardů, balení, výrobě oděvů a dalších průmyslových odvětvích.

- Oblasti použití: CO2 laserové generátory jsou široce používány při zpracování nekovových materiálů, jako je reklamní průmysl, řemeslná výroba, bytové dekorace, elektronická a elektrická pole atd. Díky vynikajícímu výkonu na flexibilních materiálech mají důležitou aplikační hodnotu v tato pole.

Vláknový laserový generátor

Popsat

Vláknový laserový generátor má provozní vlnovou délku 1,06 mikronu a je nejběžněji používaným krátkovlnným laserovým generátorem v průmyslových aplikacích pro laserové řezání. Vláknové laserové generátory jsou zvláště vhodné pro řezání a zpracování kovových materiálů a díky vysokému stupni fotoelektrické konverze vynikají v úsporách energie a ochraně životního prostředí. Vláknové laserové generátory mají vysokou hustotu energie a mohou přesně řezat silné kovové materiály.

Funkce

- Vysoká účinnost řezání: Vláknové laserové generátory mají extrémně vysokou hustotu energie a mohou rychle soustředit energii na kovový povrch, aby bylo dosaženo účinného řezání. Ať už se jedná o tenký plech nebo silnější ocelový plech, vláknové laserové generátory mohou poskytnout rychlé a přesné výsledky řezání. Zejména u nerezové oceli, uhlíkové oceli, hliníkové slitiny a dalších materiálů má jeho řezná rychlost a kvalita značné výhody.

- Nízká spotřeba energie a nízké náklady na údržbu: Účinnost fotoelektrické konverze generátoru vláknového laseru může dosáhnout více než 30%. Ve srovnání s jinými typy laserových generátorů jsou energetické ztráty nižší, takže provozní náklady jsou ekonomičtější. Generátor vláknového laseru navíc využívá celovláknový přenos, nevyžaduje složité nastavování optické čočky a vyžaduje méně denní údržby.

- Vysoká cena zařízení: Přestože vláknové laserové generátory mají mnoho výhod z hlediska výkonu, jejich počáteční pořizovací cena je relativně vysoká, zvláště pro malé podniky je investice do zařízení důležitým hlediskem. S rozvojem technologií a postupným poklesem nákladů na zařízení se však nákladová efektivita vláknových laserových generátorů neustále zlepšuje.

- Ideální volba pro zpracování kovů: Vláknové laserové generátory jsou zvláště vhodné pro řezání, svařování a značení kovových materiálů a jsou široce používány v automobilové výrobě, letectví, přesných strojích a dalších oborech.

- Oblasti použití: Vláknové laserové generátory jsou hlavním vybavením v oblasti zpracování kovů a jsou široce používány v průmyslových odvětvích, jako je automobilová výroba, letecký průmysl, výroba domácích spotřebičů a zpracování plechů. Mají nenahraditelné výhody, zejména v průmyslových scénářích, které vyžadují vysokou přesnost a rychlé zpracování.

Nd laserový generátor

Popsat

Provozní vlnová délka Nd laserového generátoru (Nd dopovaný YAG laserový generátor) je 1,064 mikronů, což je podobné jako u vláknového laserového generátoru. Nd laserový generátor je díky svým dobrým pulzním charakteristikám vhodný pro specifické aplikace jemného zpracování, jako je značení, svařování a řezání. Na rozdíl od vláknových laserových generátorů je Nd laserový generátor účinnější v určitých specifických aplikacích, zejména při lokálním zpracování plastů a kovů.

Funkce

- Silná řezná schopnost: I když není tak účinný a široce používaný jako vláknové laserové generátory, pulzní laser Nd laserových generátorů může poskytnout vysokou špičkovou energii, která je vhodná pro jemné řezání a mikrozpracování kovů, plastů a dalších materiálů. Může řezat silné kovové materiály za podmínek vysoké intenzity, zejména v jemných procesech, jako je značení a vrtání na povrchu kovových materiálů.

- Nízká účinnost: Ve srovnání s vláknovými laserovými generátory je účinnost fotoelektrické konverze Nd laserových generátorů nižší, obvykle pouze 2%-10%, takže jeho provozní spotřeba energie je relativně vysoká. Díky této vlastnosti jsou Nd laserové generátory vhodné spíše pro některé specifické scénáře zpracování než pro rozsáhlé a efektivní výrobní linky.

- Vhodné pro speciální aplikace: Díky svým vynikajícím pulzním charakteristikám mají Nd laserové generátory jedinečné výhody v aplikacích, které vyžadují vysokou přesnost a speciální pulzní řízení. Používají se především při svařování kovů, vrtání, přesném značení a dalších oborech, zejména v situacích, kdy je vyžadována vysoká přesnost zpracování a kvalita povrchu.

- Oblasti použití: Nd laserové generátory jsou široce používány v oblastech vysoce přesného zpracování, jako je výroba elektronických produktů, zpracování lékařských zařízení, opravy forem a další průmyslová odvětví. Kromě toho se také běžně používá při svařování kovů a značení v oblasti letectví a kosmonautiky a hraje roli ve scénářích přesného zpracování, které vyžadují vysokou hustotu energie.

Různé typy laserových generátorů mají své vlastní jedinečné výhody v aplikacích řezání díky různým pracovním vlnovým délkám. CO2 laserové generátory jsou vhodnější pro zpracování nekovových materiálů, vláknové laserové generátory jsou hvězdicová zařízení v oblasti zpracování kovů, s vysokou účinností a nízkou spotřebou energie a Nd laserové generátory mají místo v přesném zpracování díky svému pulzu vlastnosti. Podle specifických požadavků na zpracování a materiálových charakteristik může výběr vhodné vlnové délky laseru a typu laserového generátoru výrazně zlepšit účinnost řezání a kvalitu zpracování.

Strategie optimalizace pro výběr vlnové délky laseru

Při řezání laserem je velmi důležité zvolit správnou vlnovou délku laseru, která ovlivňuje nejen kvalitu řezu, ale také přímo určuje efektivitu zpracování, hospodárnost a celkové využití energie. Optimalizace výběru vlnové délky laseru může společnostem pomoci dosáhnout efektivní výroby a zároveň minimalizovat provozní náklady. Následující bude podrobně analyzováno z mnoha aspektů, jako jsou vlastnosti materiálu, účinnost řezání, přenos paprsku a kontrola nákladů.

Úvahy o typu a tloušťce materiálu

Existují značné rozdíly v míře absorpce laseru různými materiály, takže při výběru vhodné vlnové délky laseru musíte nejprve zvážit typ a tloušťku zpracovávaného materiálu. Čím kratší je vlnová délka laseru, tím vyšší je koncentrace energie a tím je vhodnější pro řezání materiálů s vysokou hustotou, jako je kov. Lasery s delší vlnovou délkou, jako jsou CO2 lasery, jsou vhodnější pro řezání nekovových materiálů, jako je dřevo, akryl, kůže atd.

- Kovové materiály: Kovové materiály, jako je ocel, hliník, nerezová ocel atd., obvykle lépe absorbují krátkovlnné lasery (jako jsou vláknové lasery a Nd lasery). Tyto materiály dokážou účinně absorbovat lasery s vlnovou délkou asi 1 mikron, čímž vzniká efekt rychlého tavení, díky čemuž je proces řezání hladší a efektivnější. Vláknové laserové generátory jsou zvláště vhodné pro řezání kovů a dokážou rychle zpracovat silnější plechy a zajistit dobrou kvalitu řezání.

- Nekovové materiály: Pro nekovové materiály, jako jsou plasty, dřevo, sklo a organické materiály, je ideální dlouhá vlnová délka (10,6 mikronů) CO2 laserového generátoru. CO2 laser má vysokou míru absorpce energie při zpracování nekovových materiálů, čímž lze efektivně dosáhnout rychlého řezání a gravírování. Zejména u tenčích nekovových materiálů je přesnost zpracování CO2 laserem vyšší, řezné hrany jsou hladké a možnost deformace materiálu je snížena.

- Tloušťka materiálu: Tloušťka materiálu je také důležitým faktorem při výběru vlnové délky laseru. U silnějších materiálů mají krátkovlnné lasery (jako jsou vláknové lasery) obvykle vyšší penetrační schopnosti, mohou poskytnout silnější zaostřovací schopnosti a zlepšit efektivitu zpracování. U tenkých materiálů může volba střední vlnové délky zabránit nadměrné ablaci a zachovat kvalitu řezné hrany.

Strategie pro maximalizaci efektivity a kvality řezání

Výběrem vhodné vlnové délky laseru podle vlastností materiálu lze výrazně zlepšit účinnost a kvalitu řezání. Dva klíčové cíle laserového řezání jsou rychlost řezání a kvalita řezání a správným výběrem vlnové délky lze dosáhnout rovnováhy mezi těmito dvěma.

- Optimalizace rychlosti řezání: Lasery s krátkou vlnovou délkou (jako jsou vláknové lasery) mají vysokou hustotu energie a dokážou rychle zahřát povrch kovových materiálů a rychle dokončit řezání. Tato vlastnost je zvláště důležitá při zpracování kovových materiálů, protože vyšší řezné rychlosti znamenají kratší výrobní cykly a vyšší efektivitu výroby. Podobně pro nekovové materiály mohou CO2 lasery rychle řezat tenčí materiály a zlepšit efektivitu výroby.

- Zlepšená kvalita řezu: Lasery s kratší vlnovou délkou obvykle produkují menší tepelně ovlivněné zóny (HAZ), což pomáhá snižovat tepelnou deformaci materiálů a zajišťuje rovinnost a hladkost řezaných hran. Zejména ve scénářích přesného zpracování, jako je výroba elektronických produktů, je přesný výběr vlnové délky laseru zásadní pro zlepšení kvality hotových výrobků.

Význam adaptivní optiky a systémů dodávání paprsku

Adaptivní optika a účinné systémy dodávání paprsku hrají důležitou roli v procesu řezání laserem. Nejenže zlepšují zaostřovací schopnost laseru, ale také provádějí úpravy v reálném čase na základě povrchových charakteristik různých materiálů, aby byla zajištěna stabilita a přesnost řezání.

- Výhody adaptivní optiky: Adaptivní optika dokáže upravit tvar a ohniskovou polohu laserového paprsku podle pracovních podmínek laserového generátoru a vlastností materiálu, a tím zlepšit efektivitu a kvalitu řezání. Tato technologie je zvláště účinná při zpracování materiálů s nepravidelným povrchem nebo velkými odchylkami tloušťky. Dokáže automaticky upravit zaostření tak, aby laser vždy udržoval nejlepší rozložení energie, čímž se zabrání snížení přesnosti řezání v důsledku posunutí zaostření.

- Úloha systému přenosu paprsku: Účinný systém přenosu paprsku dokáže přenést laserový paprsek na pracovní plochu s minimálními ztrátami. Způsob přenosu laseru (jako je přenos vláken a přenos volným prostorem) ovlivní účinnost přenosu energie laseru. Metoda celovláknového přenosu vláknového laserového generátoru výrazně snižuje energetické ztráty, díky čemuž je obzvláště vynikající při přenosu na dlouhé vzdálenosti. Vynikající přenosový systém může současně snížit rozptyl a difrakci laserového paprsku, zajistit koncentraci energie po zaostření laseru, čímž se zlepší přesnost řezání.

Úvahy o nákladové efektivnosti a energetické účinnosti

Volba správné vlnové délky laseru může nejen zlepšit kvalitu řezání, ale také účinně snížit výrobní náklady a spotřebu energie v dlouhodobých provozech. Typ laserového generátoru, účinnost fotoelektrické konverze a provozní náklady zařízení přímo ovlivní celkové výrobní náklady.

- Optimalizace energetické účinnosti: Různé typy laserových generátorů mají velké rozdíly v účinnosti přeměny energie. Účinnost fotoelektrické konverze vláknových laserových generátorů je stejně vysoká jako 30%-40%, což je mnohem vyšší hodnota než 10% CO2 laserových generátorů. To znamená, že za stejných podmínek zpracování mohou vláknové laserové generátory dokončit více práce s menší energií, což nejen pomáhá snižovat náklady na elektřinu, ale také snižuje potřebu odvodu tepla zařízení a zlepšuje celkovou stabilitu systému.

- Snížené náklady na údržbu: Metoda přenosu paprsku u vláknových laserových generátorů a Nd laserových generátorů je stabilnější a spolehlivější než u CO2 laserových generátorů, což snižuje závislost na složitých optických systémech, takže frekvence údržby a náklady na údržbu jsou nižší. Nekonzumovatelná konstrukce vláknových laserových generátorů je navíc také činí nákladově efektivnějšími v dlouhodobém provozu.

- Počáteční náklady na vybavení a dlouhodobá návratnost: Přestože počáteční investice do vybavení vláknových laserových generátorů je relativně vysoká, jeho vysoká účinnost a nízká spotřeba energie mu poskytují významnou nákladovou výhodu v dlouhodobém provozu. Cena zařízení CO2 laserového generátoru je nižší a vhodná pro širokou škálu aplikací nekovových materiálů, vyžaduje však více spotřebního materiálu a investic do údržby.

Při řezání laserem optimální výběr vlnové délky přímo ovlivňuje efektivitu zpracování, kvalitu řezání a hospodárnost. Racionální analýzou typu, tloušťky, výrobních požadavků a dalších faktorů materiálu může výběr nejvhodnější vlnové délky laseru v kombinaci s adaptivní optikou a účinným systémem přenosu paprsku nejen výrazně zlepšit efektivitu výroby, ale také snížit provozní náklady a maximalizovat celkový užitek podniku. Ve vysoce konkurenčním moderním výrobním průmyslu pomůže flexibilní využití těchto optimalizačních strategií společnostem získat významné konkurenční výhody v technologii řezání laserem.

Shrnout

Role vlnové délky laseru při řezání laserem je zásadní a přímo ovlivňuje přesnost, účinnost a kvalitu řezání. Různé materiály mají různé absorpční charakteristiky pro lasery různých vlnových délek. Porozumění charakteristikám různých vlnových délek laseru je proto klíčem k optimalizaci řezného efektu. Správným výběrem vlnové délky laseru lze zajistit nejlepší řezný efekt pro konkrétní materiál, ať už se jedná o kovový, nekovový nebo kompozitní materiál. Optimalizace výběru vlnové délky laseru může nejen zlepšit kvalitu řezu, ale také snížit tepelně ovlivněnou zónu a deformaci během výrobního procesu, zlepšit povrchovou úpravu a dosáhnout přesné kontroly šířky řezu a zúžení. Kromě toho může vhodný výběr vlnové délky laseru zlepšit účinnost řezání, snížit spotřebu energie a snížit celkové výrobní náklady. V kombinaci s technologií adaptivní optiky a účinnými systémy přenosu paprsku lze výkon laseru dále optimalizovat, aby bylo zajištěno neustálé zlepšování procesu řezání a efektivní provoz výroby. V konečném důsledku hlubokým pochopením a optimalizací aplikace vlnových délek laseru může zpracovatelský průmysl lépe uspokojit různé potřeby zpracování, čímž podporuje neustálý pokrok v technologii řezání laserem, zvyšuje konkurenceschopnost trhu a rozšiřuje možnosti budoucích laserových aplikací.

Výběr správné vlnové délky laseru je klíčem k zajištění účinnosti a kvality řezání. Díky svým bohatým průmyslovým zkušenostem a technické podpoře vám AccTek může pomoci snadno určit a vybrat vlnovou délku laseru, která nejlépe vyhovuje vašim potřebám zpracování. Naše vysoce kvalitní laserové zařízení má nejen vynikající řezný výkon, ale také poskytuje stabilní záruky poprodejního servisu, které zajistí vaši bezstarostnou výrobu. Ať už se jedná o zpracování kovových nebo nekovových materiálů nebo komplexní potřeby přizpůsobení, AccTek vám může poskytnout to nejlepší řešení. Kontaktujte nás nyní, aby byl váš výrobní proces efektivnější a přesnější!

Kontaktní informace

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.

Získejte laserová řešení