Jak funguje laserové svařování

Principy laserového svařování

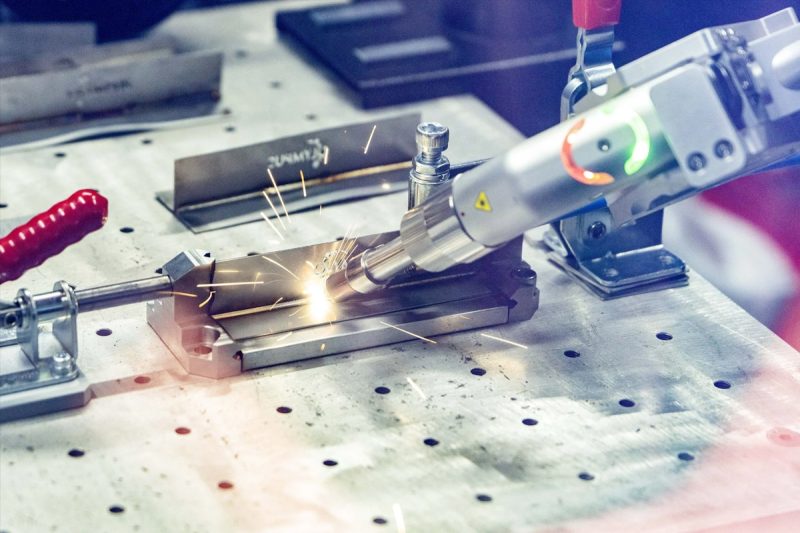

Laserové svařování funguje tak, že se vysokoenergetické laserové světlo soustředí na malou plochu materiálu. Tato koncentrovaná energie materiál rychle zahřeje, což způsobí jeho roztavení a roztavení. Na rozdíl od tradičního svařování, které často spoléhá na širší tepelné zóny, se laserové svařování zaměřuje na vytvoření minimálních tepelně ovlivněných zón, snížení zkreslení a zajištění čistších a vysoce kvalitních spojů. Fúze probíhá v jednom ze dvou primárních režimů: Conduction Mode nebo Keyhole Mode.

- Výkon a zaostření laseru: Hustota výkonu laseru a velikost bodu určují hloubku a šířku svaru. Vyšší hustota výkonu vytváří hlubší svary, zatímco nižší nastavení výkonu se používá pro jemnější, mělké svary.

- Tepelná kontrola: Laserové svařování umožňuje přesnou kontrolu nad přívodem tepla, což je nezbytné pro spojování materiálů citlivých na teplo nebo složitých dílů.

Typy režimů laserového svařování

Způsob vedení svařování

Vlastnosti:

- Mělký průvar svarem, obvykle menší než 2 mm.

- Hladké, široké svary s minimální deformací povrchu.

- Minimální riziko tvorby klíčových dírek, snížení pravděpodobnosti poréznosti nebo dutin.

Aplikace:

- Běžně se používá pro tenké materiály a aplikace, kde je rozhodující vizuální kvalita.

- Ideální pro aplikace v klenotnictví, lékařských zařízeních a elektronice, kde je vyžadována čistá povrchová úprava.

Svařování v režimu klíčové dírky

Vlastnosti:

- Hluboký průvar (až několik centimetrů) s malou šířkou.

- Vysoký poměr stran, výsledkem čehož jsou silné, soustředěné svary.

- Efektivní absorpce energie díky vícenásobným odrazům v klíčové dírce podporuje hlubší pronikání svaru.

Aplikace:

- Vhodné pro náročné aplikace vyžadující pevné a odolné spoje, jako jsou automobilové a letecké komponenty.

- Efektivní pro silné materiály a kovy s vysokou pevností, kde je vyžadováno hluboké roztavení.

Výhody laserového svařování

Přesnost a přesnost

Vysoká rychlost svařování

Bezkontaktní proces

Hluboká penetrace a úzké svary

Schopnost svařovat obtížné materiály

Minimální zkreslení a tepelně ovlivněné zóny

Čisté a estetické svary

Nízké náklady na údržbu a provoz

Energetická účinnost

Automatizace a flexibilita

Nevýhody laserového svařování

Vysoká počáteční investice

Svařování s omezenou tloušťkou

Citlivost na Joint Fit-Up

Obavy o bezpečnost

Problémy s odrazivostí

Technická složitost

Citlivost zařízení

Omezené použití v terénu

Vyžaduje kvalifikované operátory

Aplikace laserového svařování

Automobilový průmysl

Aplikace v automobilovém průmyslu:

- Panely karoserie a přizpůsobené polotovary.

- Součásti motoru, včetně dílů převodovky.

- Kryty airbagů vyžadují přesnost a spolehlivost.

- Výfukové systémy potřebují svary, které vydrží vysoké teploty a tlaky.

Letecký průmysl

Aplikace v letectví:

- Palivové systémy a hydraulická vedení vyžadují nepropustné svary.

- Konstrukční komponenty, včetně částí trupu a podvozku.

- Lopatky turbíny a další části motoru, kde je rozhodující pevnost a teplotní odolnost.

- Letecká elektronika potřebuje přesné, čisté svary, aby byla zajištěna dlouhodobá spolehlivost.

Výroba zdravotnických prostředků

Aplikace ve výrobě zdravotnických prostředků:

- Chirurgické nástroje, kde je nezbytná odolnost proti korozi a čistota.

- Lékařské implantáty, jako jsou pouzdra kardiostimulátorů a ortopedická zařízení, vyžadují biokompatibilní, vzduchotěsné svary.

- Katétry a endoskopy vyžadují jemné a přesné svary na malých součástech.

- Bateriové kryty pro lékařské přístroje, kde je integrita svaru kritická pro dlouhodobé používání.

Elektronický průmysl

Aplikace v elektronice:

- Spoje desek plošných spojů poskytují jemné a přesné svary bez poškození blízkých součástí.

- Kryty snímačů a připojení baterie vyžadují pevné a odolné spoje.

- Kryty pro citlivé elektronické součástky zajišťující ochranu před vlivy prostředí.

- Mikrosvařování ve výrobě polovodičů, kde je rozhodující přesnost a čistota.

Klenotnický průmysl

Aplikace ve šperkařství:

- Opravy stávajících šperků, jako je změna velikosti prstenů nebo oprava přetržených řetízků.

- Osazení kamene, umožňující bezpečné svary v blízkosti drahých kamenů bez tepelného poškození.

- Složitá kovovýroba na zakázkových designech šperků, kde jsou vyžadovány detailní, jemné svary.

- Vytváření vzorů ze smíšených kovů, jako je spojování zlata a platiny, s čistými, neviditelnými svary.

Energetický sektor

Aplikace v energetice:

- Výroba baterií, kde laserové svařování vytváří trvanlivé spojení mezi články a terminály.

- Komponenty palivových článků a solárních panelů těží z čistých a přesných svarů.

- Ropné a plynové potrubí, kde jsou vysoce pevné svary nezbytné pro bezpečnost pod vysokým tlakem.

- Součásti větrných turbín, včetně konstrukčních částí, musí odolávat povětrnostním vlivům a mechanickému namáhání.

Srovnání s tradičními metodami svařování

Svařování laserem vs. svařování TIG

- Tungsten Inert Gas (TIG) Welding je známý pro výrobu vysoce kvalitních, čistých svarů na široké škále kovů, včetně hliníku, nerezové oceli a mědi. TIG svařování používá wolframovou elektrodu k vytvoření oblouku mezi elektrodou a obrobkem, který roztaví kov a často vyžaduje přídavný materiál.

- Přesnost a přesnost: Laserové i TIG svařování nabízí vysokou přesnost, ale laserové svařování má výhodu díky svému soustředěnému paprsku, který může vytvářet extrémně úzké svary s minimálními tepelně ovlivněnými zónami (HAZ). TIG svařování vyžaduje více ručního ovládání a je pomalejší, takže je méně vhodné pro malé, složité svary na citlivých součástech.

- Vstup tepla a zkreslení: Koncentrovaný vstup energie laserového svařování vytváří mnohem menší HAZ ve srovnání se svařováním TIG. To snižuje riziko tepelné deformace, což je zvláště důležité pro tenké materiály a aplikace citlivé na teplo. TIG svařování, i když je řízené, generuje větší šíření tepla na větší plochu, což může způsobit deformaci tenčích materiálů.

- Rychlost: Laserové svařování je výrazně rychlejší než svařování TIG, takže je vhodnější pro velkoobjemovou výrobu. Svařování TIG je sice schopné produkovat vysoce kvalitní výsledky, ale je pomalejší kvůli požadované ruční obsluze a přesnosti, takže je vhodnější pro menší projekty nebo opravy.

- Aplikace: TIG svařování se často používá v malých a přesných projektech, jako jsou letecké a automobilové díly, ale je obecně omezeno rychlostí a kompatibilitou s automatizací. Laserové svařování je ideální pro aplikace vyžadující rychlost a přesnost, jako je elektronika, lékařská zařízení a velkoobjemové automobilové komponenty.

Svařování laserem vs. svařování MIG

- Svařování v inertním plynu (MIG) je běžná metoda svařování používaná pro spojování silnějších materiálů, zejména v aplikacích, kde jsou prioritou rychlost a objem výroby. Svařování MIG využívá kontinuálně přiváděnou drátovou elektrodu, která se taví za vzniku svaru, což často vytváří širší oblast svaru a vyžaduje dodatečné zpracování k odstranění rozstřiku.

- Průnik a šířka svaru: Laserové svařování může dosáhnout hlubokého průvaru s úzkou housenkou svaru, a to i na silných materiálech, bez potřeby přídavného materiálu. MIG svařování vytváří širší, méně přesný svar, který často vyžaduje dodatečné čištění a konečnou úpravu. Pro aplikace vyžadující pevné, úzké svary je vhodnější laserové svařování.

- Tepelně ovlivněná zóna: MIG svařování generuje více tepla než laserové svařování, vytváří větší HAZ a zvyšuje riziko tepelné deformace. Koncentrované teplo laserového svařování snižuje HAZ, zachovává mechanické vlastnosti okolního materiálu a minimalizuje deformaci po svařování, zejména u tenkých nebo tepelně citlivých materiálů.

- Automatizace a rychlost výroby: Laserové svařování je vysoce kompatibilní s automatizací a může pracovat při mnohem vyšších rychlostech, takže je ideální pro prostředí s velkým objemem výroby. MIG svařování, i když je rychlejší než TIG, je obecně vhodnější pro ruční nebo poloautomatické procesy kvůli potřebě podávání drátu a ochranného plynu.

- Materiály: MIG svařování je účinné pro silnější materiály a běžně používané kovy, jako je ocel a hliník, ale potýká se s rozdílnými materiály a velmi tenkými materiály, kde je vyžadována přesnost a nízký přívod tepla. Laserové svařování vyniká ve spojování tenkých i nepodobných kovů, jako je měď, s nerezovou ocelí, díky přesné kontrole energie.

Laserové svařování vs. svařování elektronovým paprskem

- Svařování elektronovým paprskem (EB) je vysokoenergetický svařovací proces podobný laserovému svařování ve své schopnosti vytvářet hluboké a přesné svary. EB svařování využívá fokusovaný paprsek elektronů ve vakuu ke spojování materiálů, díky čemuž je vhodné pro náročné aplikace vyžadující velmi hlubokou penetraci a kontrolované prostředí.

- Prostředí a nastavení: Na rozdíl od laserového svařování, které může pracovat na otevřeném vzduchu, vyžaduje EB svařování vakuovou komoru pro udržení elektronového paprsku. Díky tomuto vakuovému nastavení je EB svařování složitější, nákladnější a méně flexibilní než laserové svařování, které lze použít v širším rozsahu prostředí, včetně čistých prostor nebo poloautomatických výrobních linek.

- Hloubka průniku a pevnost: EB svařování může dosáhnout hlubšího průniku než laserové svařování, takže je ideální pro tlusté materiály nebo konstrukční aplikace, které vyžadují velmi pevné svary. U středně silných až tenkých materiálů je však laserové svařování často účinnější a snadněji proveditelné.

- Rychlost a automatizace: Laserové svařování může dosáhnout vyšších rychlostí a snáze se integruje do automatizovaných výrobních linek, takže je vhodné pro velkoobjemovou výrobu. EB svařování, i když je účinné, je obecně pomalejší a méně adaptabilní na automatizovaná, rychle se měnící výrobní prostředí kvůli požadavkům na vakuovou komoru.

- Náklady a údržba: EB svařovací systémy jsou nákladné a vyžadují specializovanou údržbu, zejména u vakuového systému. Laserové svařování má nižší nároky na údržbu, díky čemuž je pro běžnou výrobu dostupnější a cenově výhodnější. Kromě toho může doba nastavení a údržba pro EB svařování vést k delším prostojům ve srovnání s laserovým svařováním.

Srovnání

- Přesné a čisté svary: Laserové svařování překonává sváření MIG a TIG v přesnosti a zároveň konkuruje svařování EB pro čisté a přesné výsledky.

- Rychlost: Laserové svařování je rychlejší než svařování TIG i MIG a obecně je vhodnější pro automatizovanou, vysokorychlostní výrobu, zejména tam, kde je vyžadována přesnost.

- Prostředí: Flexibilita laserového svařování v prostředích na bázi vzduchu jej činí univerzálnějším než svařování EB, které vyžaduje vakuum.

- Tepelně ovlivněná zóna: Minimální HAZ laserového svařování je ideální pro tenké a na teplo citlivé materiály, přičemž v tomto ohledu překonává svařování TIG a MIG.

- Náklady a složitost: Laserové svařování má vysoké počáteční náklady, ale nabízí nižší náklady na údržbu a provoz ve srovnání se svařováním EB, které vyžaduje složitější vybavení a potřeby údržby.

Faktory ovlivňující kvalitu laserového svařování

Parametry laseru

Nastavení a vlastnosti samotného laseru hrají zásadní roli při určování kvality svaru. Mezi klíčové parametry laseru patří výkon, velikost ohniska, rychlost svařování a frekvence pulzů (u pulzních laserů).

- Výkon laseru: Vyšší výkon zvyšuje hloubku průniku a umožňuje rychlejší svařování, ale pokud není správně řízen, může vést k nadměrnému zahřívání. Příliš velký výkon může způsobit rozstřikování nebo pálení, zatímco příliš malý výkon může způsobit slabé nebo neúplné svary.

- Rychlost svařování: Rychlost, kterou se laser pohybuje po obrobku, ovlivňuje kvalitu svaru. Vysoké rychlosti svařování mohou snížit přívod tepla, minimalizovat tepelně ovlivněnou zónu (HAZ) a snížit zkreslení. Příliš vysoké rychlosti však mohou zabránit úplnému spojení materiálů, což má za následek slabé spoje. Nižší rychlosti umožňují hlubší pronikání, ale mohou zvýšit nahromadění tepla, což může způsobit tepelné zkreslení.

- Velikost bodu zaostření: Menší velikost bodu zaostření soustředí energii na malou oblast, což umožňuje jemné, úzké svary. Velikost ohniska by měla odpovídat šířce spoje; pokud je příliš velký, může způsobit nadměrné zahřívání a zkreslení. Pokud je příliš malý, nemusí proniknout dostatečně hluboko pro silnější materiály.

- Pulzní frekvence (pulzní lasery): U aplikací vyžadujících pulzní lasery pomáhá nastavení frekvence pulzů řídit množství energie dodávané do svaru. Vyšší frekvence pulzů mohou zajistit hladší, kontinuální svary, zatímco nižší frekvence poskytují přerušované energetické výboje, užitečné pro aplikace, které vyžadují minimální přívod tepla.

Vlastnosti materiálu

Svařovaný materiál ovlivňuje, jak laser interaguje s povrchem a proniká do kovu. Faktory jako odrazivost, tepelná vodivost a složení slitiny ovlivňují kvalitu svaru.

- Odrazivost: Materiály s vysokou odrazivostí, jako je hliník a měď, mohou odrážet značnou část energie laseru, čímž snižují absorpci. Nižší vlnové délky laseru nebo předúprava reflexních materiálů může pomoci zvýšit absorpci a zlepšit kvalitu svaru.

- Tepelná vodivost: Materiály s vysokou tepelnou vodivostí, jako je měď, rychle odvádějí teplo, což vyžaduje vyšší výkon laseru nebo upravené parametry pro dosažení správné penetrace. Materiály s nízkou vodivostí, jako je titan, zadržují teplo, což umožňuje hlubší svary s menším výkonem.

- Složení slitiny: Slitiny mají často různé body tání a mohou vyžadovat různá nastavení laseru pro dosažení konzistentních svarů. Některé slitiny také produkují více rozstřiku nebo vyžadují různé frekvence pulzů, aby se zabránilo praskání, zejména slitiny s prvky, které se mohou odpařovat při teplotách svařování.

- Stav povrchu: Čistota a konečná úprava povrchu materiálu ovlivňují, jak dobře je laserový paprsek absorbován. Oxidy, oleje nebo povrchové nečistoty mohou narušit proces svařování a vést ke slabším spojům. Čištění nebo příprava povrchu před svařováním může pomoci zlepšit konzistenci a pevnost svaru.

Návrh a přizpůsobení kloubů

Provedení spoje a kvalita lícování výrazně ovlivňují výslednou kvalitu svaru. Správná konstrukce spoje a těsné uchycení zajišťují, že laser dokáže přesně spojit materiály bez mezer nebo nesouososti.

- Návrh spoje: Různé typy spojů (jako jsou tupé spoje, přeplátované spoje a koutové spoje) vyžadují specifické nastavení laseru a zaměření, aby byly zajištěny optimální výsledky. Například tupé spoje mohou vyžadovat hlubší průnik, zatímco přeplátované spoje mohou být mělčí, ale vyžadují kontrolu, aby se zabránilo nadměrnému šíření tepla.

- Přesnost lícování: Přesné vyrovnání dílů je nezbytné pro konzistentní kvalitu svaru. Jakékoli mezery nebo nesouososti mohou vést k neúplnému svaru a vytvářet slabá místa ve svaru. Pevné uchycení zajišťuje efektivní absorpci laserové energie napříč kloubem, čímž se minimalizuje možnost defektů. Pro aplikace, které vyžadují extrémně úzké tolerance, mohou být použity upínací a upevňovací systémy pro bezpečné držení dílů během svařování.

- Kompatibilita tloušťky: Tloušťka spoje také ovlivňuje pevnost svaru. Při svařování silných materiálů musí být parametry laseru nastaveny tak, aby plně pronikl bez přehřátí okolního materiálu. Naproti tomu tenké materiály vyžadují nastavení nižšího výkonu, aby se zabránilo deformaci nebo propálení.

Ochranný plyn

Použití ochranného plynu pomáhá chránit oblast svaru před kontaminací a oxidací, které mohou ovlivnit kvalitu a vzhled svaru. Výběr a proudění ochranného plynu hrají významnou roli pro dosažení vysoce kvalitních svarů.

- Typ plynu: Mezi běžné ochranné plyny patří argon, helium a dusík. Argon poskytuje stabilní atmosféru a je široce používán pro různé kovy. Hélium se často používá pro hlubokou penetraci kvůli své vysoké tepelné vodivosti, ale je dražší. Dusík se někdy používá pro specifické materiály, jako je nerezová ocel, ale může způsobit nitridy v některých kovech, což může mít vliv na pevnost.

- Průtok plynu: Průtok ochranného plynu je nutné upravit podle materiálu a parametrů svařování. Příliš vysoký průtok může narušit svarovou lázeň a vést k turbulenci, zatímco příliš nízký průtok nemusí plně chránit svar, což umožňuje oxidaci a vede k odbarvení nebo poréznosti.

- Způsob dodávky: Ochranný plyn může být dodáván přímo tryskou poblíž laserové hlavy nebo v některých případech prostřednictvím sekundárního vedení plynu pro větší pokrytí. Správná dodávka plynu zajišťuje rovnoměrnou distribuci, chrání svar před vystavením vzduchu a podporuje čistý, estetický povrch svaru.

souhrn

Získejte řešení pro laserové svařování

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.