Základní znalost laserového svařování

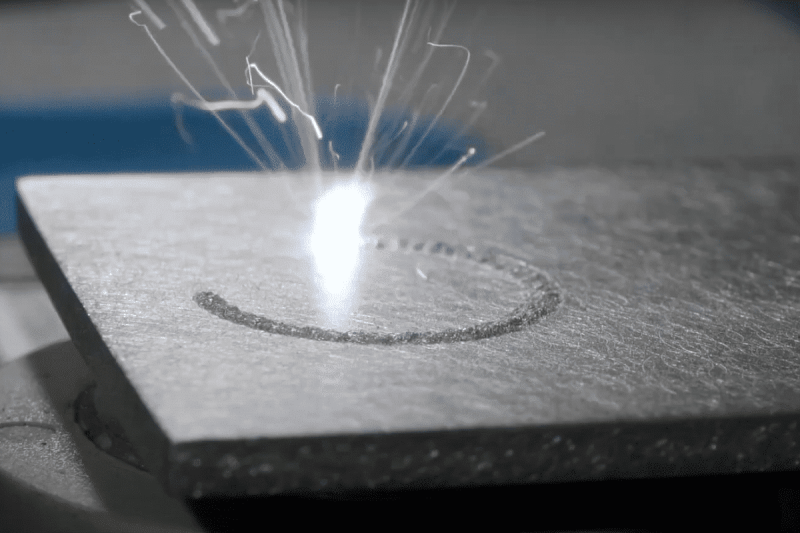

Laserové svařování je účinná a přesná svařovací technologie, která využívá vysoce zaostřený laserový paprsek ke spojování materiálů dohromady. Laserový paprsek generuje intenzivní teplo, které taví a spojuje okraje obrobku, čímž vytváří silný a přesný svar. Tato technologie je široce používána v různých průmyslových odvětvích, včetně automobilového průmyslu, letectví, elektroniky a výroby lékařských zařízení. Všestrannost laserového svařování spočívá nejen v jeho schopnosti svařovat různé materiály, ale také v rozmanitosti příslušenství a funkcí, které lze integrovat do laserového svařovacího stroje. Toto příslušenství a funkce hrají zásadní roli při zlepšování svařovacího procesu, zajišťování vysoce kvalitních svarů a zvyšování celkové provozní efektivity.

Laserové svařování nabízí několik výhod oproti tradičním metodám svařování, jako je svařování TIG (wolframový inertní plyn) a MIG (metalový inertní plyn):

- Přesnost a kontrola: Laserové svařování poskytuje bezkonkurenční přesnost a kontrolu svařovacího procesu. Zaostřený laserový paprsek lze přesně navést na požadovaný svařovací bod, čímž je zajištěna přesnost a opakovatelnost.

- Minimální tepelně ovlivněná zóna: Laserové svařování generuje méně tepla než jiné metody svařování, čímž se snižuje riziko deformace materiálu a zlepšuje se kvalita svaru.

- Vysoká rychlost svařování: Laserové svařování je mnohem rychlejší než tradiční metody svařování a koncentrovaný zdroj tepla může dosáhnout rychlého svařování, zvýšit produktivitu a zkrátit dobu výroby.

- Čisté svařování: Protože nedochází k žádnému fyzickému kontaktu mezi svařovacím nástrojem a obrobkem, laserové svařování vytváří čisté svary bez rozstřiku.

- Bezkontaktní svařování: Mezi svařovacím nástrojem a obrobkem nedochází k přímému kontaktu, což snižuje opotřebení a pomáhá prodloužit životnost zařízení.

Příslušenství pro laserové svářečky

Systém podávání paprsku

Jedním z hlavních příslušenství laserového svařovacího stroje je systém dodávání paprsku. V závislosti na konkrétní aplikaci a požadavcích se používají různé typy systémů dodávání paprsku, z nichž každý má své jedinečné výhody.

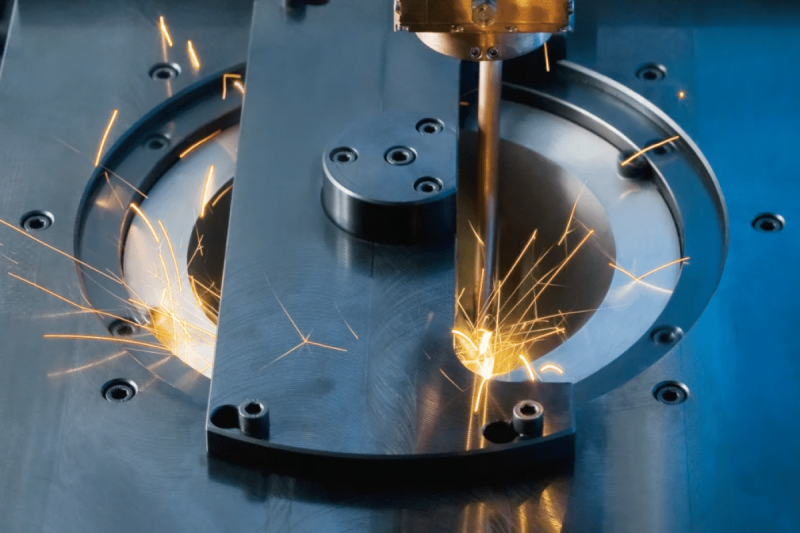

- Kloubová ramena: Kloubová ramena jsou běžnou volbou pro podávání paprsku při laserovém svařování. Tato robotická ramena jsou vysoce flexibilní a mohou se otáčet ve více směrech, což umožňuje laserovému paprsku dosáhnout těžko dostupných míst svařování. Kloubová ramena poskytují vysokou přesnost a často se používají v aplikacích, které vyžadují mobilitu, jako je letecký a automobilový průmysl.

- Optický kabel: Optický kabel je další oblíbenou volbou pro přenos laserových paprsků. Tyto kabely přenášejí laserovou energii na velké vzdálenosti s minimálními ztrátami. Vláknová optika je vhodná pro aplikace, kde je potřeba laserový zdroj umístit mimo svařovací oblast. Díky schopnosti dodávat laserový paprsek přesně je vhodný pro svařovací úlohy ve stísněných prostorech a vzdálené svařovací aplikace.

Systém odvodu kouře

Systém vidění

Obrazové systémy hrají klíčovou roli při laserovém svařování, zejména při zpracování složitých nebo malých svarů, které vyžadují vysokou přesnost. Tyto systémy obvykle zahrnují kamery, senzory a software pro monitorování a vedení svařovacího procesu.

- Kamery: Kamery jsou často integrovány do laserových svařovacích strojů a poskytují obsluze vizuální zpětnou vazbu v reálném čase. Vysokorychlostní kamery zachycují proces svařování na mikroskopické úrovni, což umožňuje přesné sledování a nastavení. Tato vizuální zpětná vazba pomáhá kontrolovat tvar, velikost a kvalitu svarové housenky.

- Senzory: Senzory pomáhají zajistit přesnost laserového svařování. Dokáže detekovat změny během procesu svařování, jako je vzdálenost mezi svařovací hlavou a obrobkem, teplota materiálu a poloha obrobku. Tato data se používají k provádění úprav v reálném čase, aby byl svařovací proces udržován v rámci specifikovaných parametrů.

- Software Vision: Software Vision analyzuje data shromážděná kamerami a senzory, aby umožnila řízení a zpětnou vazbu v reálném čase. Software automaticky upravuje výkon laseru, zaostření paprsku a rychlost svařování pro optimalizaci kvality svaru. Pomáhá také při odhalování defektů a anomálií svarů a zajišťuje, že konečný produkt splňuje požadované normy.

Podavač drátu

Systém dodávky plynu

Laserové svařování často vyžaduje použití ochranného plynu k ochraně sváru a řízení procesu. Tyto plyny mohou zahrnovat argon, helium, dusík nebo směsi těchto plynů. Systémy přívodu plynu poskytují řízenou atmosféru kolem oblasti svařování a poskytují následující výhody:

- Stínění: Primárním účelem pomocného plynu je chránit svarovou lázeň před atmosférickou kontaminací, což zabraňuje oxidaci a zajišťuje čistý svar bez defektů.

- Chlazení: Ochranné plyny, jako je helium, mají také chladicí vlastnosti a mohou pomoci řídit teploty svařování, aby se zabránilo přehřátí a poškození materiálu.

- Stabilizace oblouku: V procesech, jako je svařování laserovým paprskem pomocí přídavného drátu, pomáhá proudění vzduchu stabilizovat svařovací oblouk, což vede ke stabilnímu a konzistentnímu svaru.

Řízení výkonu a pulzu

Při laserovém svařování pomáhá řízení výkonu laseru a trvání pulsu přizpůsobit se různým materiálům a tloušťkám. Laserový svařovací stroj je vybaven pokročilým řídicím systémem, který umožňuje obsluze nastavit následující parametry:

- Doba trvání pulsu: Dobu trvání pulsu lze upravit tak, aby se řídil přívod tepla a hloubka průniku, což umožňuje svařovat tenké nebo na teplo citlivé materiály.

- Výkon laseru: Výkon laseru lze upravit tak, aby řídil rychlost svařování a hloubku průvaru, což zajišťuje optimální výsledky pro každý materiál a konfiguraci spoje.

- Tvarování pulsů: Některé pokročilé laserové svařovací stroje umožňují tvarování pulsů, což umožňuje přizpůsobené rozložení energie během procesu svařování, čímž se zvyšuje kontrola nad svarem.

Tato úroveň kontroly je výhodná z následujících důvodů:

- Materiálová kompatibilita: Různé materiály vyžadují různé úrovně energie k dosažení optimálního průvaru a kvality svaru. Možnost nastavení výkonu laserového generátoru zajišťuje kompatibilitu s širokou škálou materiálů.

- Hloubka a šířka svaru: Obsluha může ovládat hloubku a šířku svaru jemným doladěním doby trvání pulzu a nastavení výkonu. Tato úroveň přesnosti pomáhá dosáhnout požadovaných svařovacích charakteristik.

- Minimalizace tepelného příkonu: V aplikacích, kde je kritická minimalizace tepelného příkonu a velikost tepelně ovlivněné zóny, je nezbytná schopnost ovládat nastavení výkonu a pulzů.

Chladící systém

Proces laserového svařování generuje velké množství tepla, které může způsobit přehřátí laserového generátoru a dalších důležitých součástí. Aby byla zajištěna dlouhá životnost stroje a konzistentní výkon, jsou chladicí systémy často integrovány do laserových svařovacích strojů, aby bylo možné efektivně řídit úrovně teploty. Obecně se používají dva hlavní typy chladicích systémů:

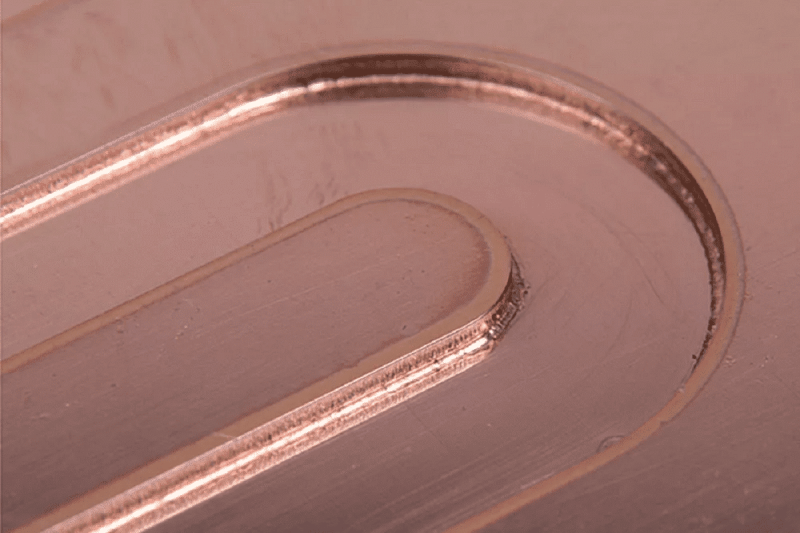

- Vodní chlazení: Vodní chladicí systém cirkuluje vodu přes laserový generátor a související součásti, aby absorboval a odváděl teplo. Má vysokou účinnost rozptylu tepla a používá se hlavně ve vysoce výkonných laserových generátorech a průmyslových aplikacích.

- Chlazení vzduchem: Systémy chlazení vzduchem používají nucený vzduch k chlazení laserového generátoru a součástí. Díky kompaktnějšímu designu je vhodný pro laserové generátory s nižším výkonem, ale také je v určitých aplikacích pohodlnější.

Integrace automatizace a robotiky

Pro maximalizaci efektivity a konzistence lze laserové svařovací stroje integrovat s robotickými rameny a automatizačními systémy. Automatizace má několik výhod:

- Přesnost a opakovatelnost: Robotické rameno může přesně řídit polohu a pohyb svařovací hlavy, aby byla zajištěna opakovatelnost a konzistentnost svařovacího procesu.

- Vysoká produktivita: Automatizace může výrazně zvýšit propustnost výroby, díky čemuž je vhodná pro velkoobjemovou výrobu.

- Bezpečnost obsluhy: Automatizace snižuje potřebu ručního zásahu, minimalizuje nebezpečí pro obsluhu a zvyšuje bezpečnost.

Kontrola a kontrola kvality svařování

Monitorování svařování a kontrola kvality pomáhají zajistit, že svary splňují požadované normy a zachovávají konzistenci. Laserové svařovací stroje proto mohou integrovat různé senzory a software, včetně:

- Infračervený senzor: Infračervený senzor dokáže detekovat změny teploty a abnormality během procesu svařování. Je zvláště užitečný pro detekci defektů, jako je pórovitost, praskliny nebo nedostatek fúze.

- Řídící software: Pokročilý software dokáže přesně řídit svařovací parametry a standardy kvality, detekovat odchylky od specifikovaných standardů a automaticky upravovat svařovací proces tak, aby napravil jakékoli problémy, které mohou nastat.

- Optická kontrola: Optické kontrolní systémy používají kamery k zachycení snímků svarů a analýze defektů, aby bylo zajištěno dodržování standardů kvality.

Dálkové ovládání a programování

Moderní laserové svařovací stroje přicházejí s uživatelsky přívětivým rozhraním a softwarem, které umožňují dálkové ovládání, programování a ukládání dat. Tyto funkce zlepšují použitelnost a všestrannost stroje různými způsoby:

- Dálkové ovládání: Dálkové ovládání umožňuje operátorům na dálku upravovat parametry svařování a monitorovat proces, což zvyšuje bezpečnost a pohodlí.

- Předprogramovaná nastavení: Stroje s možností programování mohou ukládat svařovací parametry a konfigurace pro konkrétní úlohy, což zjednodušuje nastavení a snižuje možnost lidské chyby.

- Záznam dat: Funkce záznamu dat umožňuje operátorům zaznamenávat a analyzovat svařovací data, což podporuje optimalizaci procesu a zajištění kvality.

Aplikace a funkce příslušenství pro laserové svařování

Laserové svařování se používá v celé řadě průmyslových odvětví díky vylepšenému příslušenství a pokročilým schopnostem:

- Automobilový průmysl: Automobilový průmysl ve velké míře využívá laserové svařování ke spojování součástí od panelů karoserie až po výfukové systémy. Příslušenství, jako jsou kloubová ramena a automatizační systémy, mohou zvýšit efektivitu výrobních linek. Systémy vidění a opatření kontroly kvality zajišťují strukturální integritu svarů, což pomáhá zlepšit celkovou bezpečnost a životnost vozidla.

- Letecký a kosmický průmysl: V leteckém průmyslu je přesnost a spolehlivost rozhodující. Laserové svařování s kloubovými rameny a automatizace je rozhodující pro výrobu složitých součástí, jako jsou lopatky turbín a konstrukční součásti. Systémy kontroly kvality a nedestruktivního testování pomáhají zajistit, aby svary splňovaly přísné normy bezpečnosti a kvality.

- Elektronika a mikroelektronika: Elektronický průmysl se při vytváření složitých spojení na mikroelektronických součástkách spoléhá na laserové svařování. Pokročilý systém dodávání paprsku z optických vláken je ideální pro práci ve stísněných prostorách, zatímco systémy vidění a senzory zajišťují přesnost potřebnou pro svařování.

- Výroba zdravotnických prostředků: Laserové svařování hraje zásadní roli při výrobě zdravotnických prostředků, kde je rozhodující přesnost a absence kontaminantů. Podavače drátu pro přidávání biokompatibilních výplňových materiálů, stejně jako systémy vidění a opatření kontroly kvality zajišťují spolehlivost a bezpečnost lékařských implantátů a zařízení.

- Šperky a přesné strojírenství: Laserové svařování je základní technologie ve šperkařském průmyslu, která se používá k vytváření složitých vzorů a bezešvých spojů. Optické přenosové systémy, řízení výkonu a pulzu a systémy vidění přispívají k výrobě vysoce kvalitní práce. Schopnost manipulovat s jemnými a malými předměty je důkazem přesnosti laserového svařování v tomto oboru.

- Stavba lodí a těžký průmysl: Ve stavbě lodí a dalších těžkých průmyslových odvětvích se laserové svařování používá ke spojování silných kovových desek a součástí. Je vyžadován systém dodávání paprsku s možností dálkového přenosu. Chladicí systém navíc pomáhá udržovat nepřetržitý provoz velkých laserových svařovacích strojů.

Výzvy a myšlenky

Přestože laserové svařovací stroje a jejich příslušenství a funkce nabízejí četné výhody, stále existují určité výzvy a věci, na které je třeba si dát pozor:

- Počáteční investice: Laserové svařovací stroje mohou být drahé a náklady se zvyšují, když se přidávají pokročilé příslušenství a funkce. K určení ekonomické proveditelnosti těchto vylepšení je nutná pečlivá analýza nákladů a přínosů.

- Školení: Operátoři vyžadují odpovídající školení, aby mohli efektivně používat laserové svařovací stroje, zejména při integraci příslušenství a pokročilých funkcí.

- Údržba: Pro zajištění trvalé funkčnosti vašeho laserového svářecího stroje je nutná pravidelná údržba. Zejména chladicí systémy musí být dobře udržovány, aby se zabránilo přehřátí.

- Kompatibilita materiálu: Kompatibilita se svařovacími materiály je důležitým hlediskem, ne všechny materiály jsou vhodné pro laserové svařování.

Vyberte si správné příslušenství pro svůj laserový svařovací stroj

Při zvažování příslušenství a funkcí pro vylepšení vašeho laserového svářecího stroje je důležité vyhodnotit vaši konkrétní aplikaci a požadavky. Výběr příslušenství by měl být v souladu s použitými materiály, požadovanou kvalitou svařování a dostupným pracovním prostorem. Zde je několik faktorů, které je třeba vzít v úvahu při výběru správného příslušenství:

- Materiálová kompatibilita: Různé materiály vyžadují různé metody laserového svařování. Některé materiály mohou vyžadovat specifické tvarovky nebo systémy přívodu plynu k dosažení požadované kvality svaru.

- Přesnost a tolerance: Pokud vaše aplikace vyžaduje nejvyšší úroveň přesnosti a tolerance, může být nezbytné příslušenství, jako jsou systémy počítačového vidění a podavače drátu.

- Propustnost: U velkoobjemové výroby může automatizace a robotická integrace výrazně zlepšit efektivitu a konzistenci.

- Bezpečnost obsluhy: Zvažte bezpečnost svařovacího operátora. Systémy odsávání kouře a automatizace mohou pomoci minimalizovat nebezpečí, kterým čelí obsluha.

- Rozpočtová omezení: Zhodnoťte svůj rozpočet a zvažte náklady na příslušenství s potenciálními výhodami, které poskytuje pro vaši konkrétní aplikaci.

- Dlouhodobé cíle: Zvažte své dlouhodobé cíle a to, jak může vybrané příslušenství podpořit škálovatelnost a budoucí růst.

Budoucí trendy a vývoj

Svět laserového svařování se neustále vyvíjí. S pokrokem technologie poroste i příslušenství a funkce, které zlepšují proces svařování. Některé pozoruhodné trendy a vývoj v oblasti laserového svařování zahrnují:

- Zvýšená automatizace: Očekává se, že integrace laserových svařovacích strojů s robotizací a automatizací bude nadále růst. Tento trend dále zvýší efektivitu, sníží lidskou chybu a zlepší opakovatelnost svařovacích procesů.

- Pokroky v systémech vidění: Systémy vidění zlepší schopnost rozpoznávat a analyzovat složité obrazy, což umožní lepší kontrolu svařovacího procesu a lepší detekci vad.

- Vylepšené dálkové ovládání a konektivita: Laserové svařovací stroje budou vybaveny pokročilejším softwarem a disponují možnostmi vzdáleného monitorování a ovládání, což pomůže průmyslovým odvětvím, která nasazují stroje na odlehlých nebo nebezpečných místech.

- Environmentální udržitelnost: Stále více se zaměřuje na vývoj svařovacích procesů šetrných k životnímu prostředí. Laserové svařování má minimální tepelně ovlivněnou zónu a efektivní spotřebu energie, díky čemuž se ideálně hodí pro cíle udržitelnosti. Vylepšení může zahrnovat použití zelených laserových zdrojů a účinnějších chladicích systémů.

Shrnout

- [email protected]

- [email protected]

- +86-19963414011

- č. 3 zóna A, průmyslová zóna Lunzhen, město Yucheng, provincie Shandong.