Leitfaden zur Fehlerbehebung bei CO2-Laserschneidmaschinen

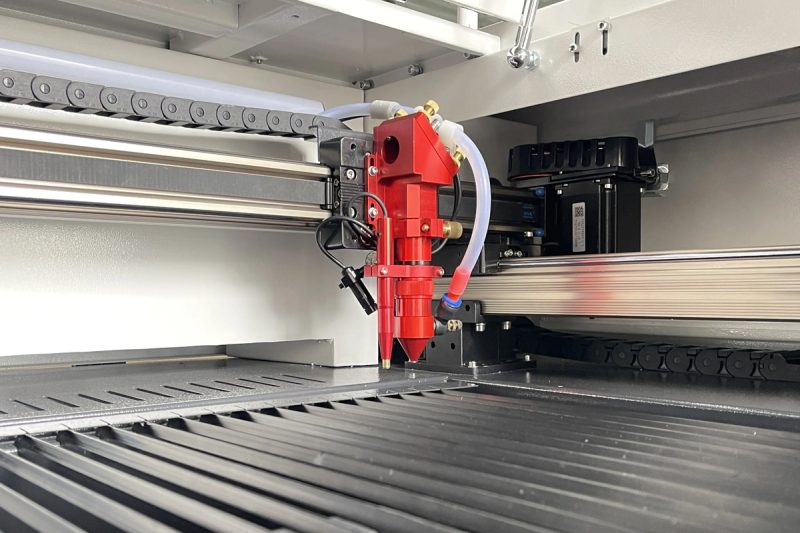

In der modernen industriellen Produktion ist die CO2-Laserschneidmaschine dient als effizientes und präzises Schneidwerkzeug. Es wird häufig zur Bearbeitung verschiedener Materialien verwendet, darunter Metall, Kunststoff und Holz. Wie bei jedem mechanischen Gerät kommt es jedoch gelegentlich zu Fehlfunktionen bei CO2-Laserschneidmaschinen, die die Produktionseffizienz und Schnittqualität beeinträchtigen. Um Benutzern zu helfen, diese Probleme besser zu verstehen und zu lösen, enthält dieser Artikel eine Anleitung zur Fehlerbehebung bei CO2-Laserschneidmaschinen, in der häufige Fehler und deren Lösungen behandelt werden, um den normalen Betrieb und die Produktionseffizienz der Geräte sicherzustellen.

In diesem Artikel gehen wir auf die häufigsten Fehler von CO2-Laserschneidmaschinen ein und erklären, wie wichtig die Fehlerbehebung bei CO2-Laserschneidmaschinen ist. Wir erläutern häufige Fehlerphänomene und mögliche Ursachen, Schritte und Lösungen zur Fehlerbehebung sowie wirksame vorbeugende Maßnahmen und Wartungsempfehlungen. Helfen Sie den Benutzern, Probleme schnell und genau zu beheben, wenn sie auftreten, und stellen Sie so die Kontinuität der Produktion und die Qualitätsstabilität sicher.

Inhaltsverzeichnis

Die Bedeutung der Fehlerbehebung bei CO2-Laserschneidmaschinen

CO2-Laserschneidmaschinen spielen in der modernen industriellen Produktion eine entscheidende Rolle. Die Fehlerbehebung ist von großer Bedeutung, um ihren normalen Betrieb und ihre Produktionseffizienz sicherzustellen. Hier sind einige wichtige Punkte zur Bedeutung der Fehlerbehebung:

- Garantie der Produktionseffizienz: Ein Ausfall der CO2-Laserschneidmaschine kann zum Stillstand der Produktionslinie führen, was zu einer Verringerung der Produktionseffizienz führt. Eine rechtzeitige und effektive Fehlerbehebung kann die Produktionsunterbrechungszeit verkürzen und sicherstellen, dass der Produktionsfortschritt und die Lieferfristen eingehalten werden.

- Kosteneinsparungen: Durch die Fehlerbehebung können die Produktionskosten gesenkt werden, indem unnötige Produktionsverzögerungen und Ausfallzeiten vermieden werden. Längere Ausfallzeiten führen nicht nur zu Produktionsausfällen, sondern können auch zusätzliche Reparatur- und Wartungskosten verursachen.

- Garantie der Produktqualität: Ein Ausfall der CO2-Laserschneidmaschine kann zu einer Verschlechterung der Schnittqualität und zur Herstellung fehlerhafter Produkte führen. Durch eine umgehende Fehlerbehebung können die Stabilität und Konsistenz der Produktqualität sichergestellt und die Kundenzufriedenheit verbessert werden.

- Verlängerung der Gerätelebensdauer: Durch regelmäßige Fehlerbehebung können potenzielle Probleme rechtzeitig erkannt und behoben werden, eine weitere Verschlimmerung der Fehler kann vermieden und die Lebensdauer der CO2-Laserschneidmaschine verlängert werden.

- Sicherheitsgarantie: Einige Fehler können Sicherheitsrisiken für Bediener und Geräte darstellen. Durch Fehlerbehebung können Sicherheitsrisiken rechtzeitig beseitigt werden, um die Sicherheit von Bedienern und Geräten zu gewährleisten.

Daher ist die Bedeutung der Fehlerbehebung bei CO2-Laserschneidmaschinen offensichtlich. Nur durch rechtzeitige und effektive Fehlerbehebung können wir den normalen Betrieb der Anlage sicherstellen, die Produktionseffizienz verbessern, die Produktqualität sicherstellen und die Lebensdauer der Anlage verlängern.

Häufige Fehlerphänomene und mögliche Ursachen

Beim Schneiden verschiedener Materialien treten bei CO2-Laserschneidmaschinen häufig verschiedene Fehler auf. Diese Fehler können zu einer verringerten Schnittqualität und einer verringerten Produktionseffizienz führen und sogar die Lebensdauer und Sicherheit der Geräte beeinträchtigen. Im Folgenden werden häufige Fehlerphänomene und mögliche Ursachen bei CO2-Laserschneidmaschinen vorgestellt:

Reduzierte Schnittqualität

Fehlerphänomen

- Es entstehen verbrannte oder entgratete Kanten.

- Die Schnittfläche ist uneben, gewellt oder unregelmäßig.

Mögliche Gründe

- Die optische Linse ist verschmutzt oder abgenutzt: Die optische Linse ist eine Schlüsselkomponente, die den Laserstrahl auf die Werkstückoberfläche fokussiert. Wenn die Linsenoberfläche Staub, Öl oder Verschleiß ausgesetzt ist, beeinträchtigt dies die Fokussierungswirkung des Laserstrahls, was zu einer Verschlechterung der Schnittqualität führt.

- Die Schnittgeschwindigkeit ist zu hoch oder zu niedrig: Die Schnittgeschwindigkeit hängt von der Art und Dicke des Materials ab. Wenn die Geschwindigkeit zu hoch ist, wird das Material möglicherweise nicht vollständig geschmolzen, und wenn die Geschwindigkeit zu niedrig ist, wird die Qualität der Schnittfläche beeinträchtigt.

- Ungenauer Fokus des Laserstrahls: Wenn der Fokus des Laserstrahls ungenau ist, ist die Energiedichte am Schnittpunkt ungleichmäßig, was dazu führt, dass die Schnittoberfläche uneben ist oder die Kanten verbrannt werden.

Instabile Schnittgeschwindigkeit

Fehlerphänomen

- Plötzliche Änderungen oder Schwankungen der Schnittgeschwindigkeit.

- Die Schnittlinien sind unterbrochen oder weisen Sprünge auf.

Mögliche Gründe

- Instabile Stromversorgung: CO2-Laserschneidmaschinen stellen hohe Anforderungen an eine stabile Stromversorgung. Schwankungen oder Spannungsinstabilitäten in der Stromversorgung wirken sich direkt auf die Laserleistung aus und führen zu einer instabilen Schnittgeschwindigkeit.

- Beschädigung optischer Komponenten: Zu optischen Komponenten zählen Spiegel und Linsen. Wenn eines davon beschädigt oder verschmutzt ist, beeinträchtigt dies die Übertragung und Fokussierungswirkung des Laserstrahls, was zu einer instabilen Schnittgeschwindigkeit führt.

- Steuerungssystemfehler: Ein Steuerungssystemfehler kann zu einer ungenauen oder fehlgeschlagenen Einstellung der Schnittgeschwindigkeit führen, was eine Neukalibrierung oder den Austausch fehlerhafter Teile erforderlich macht.

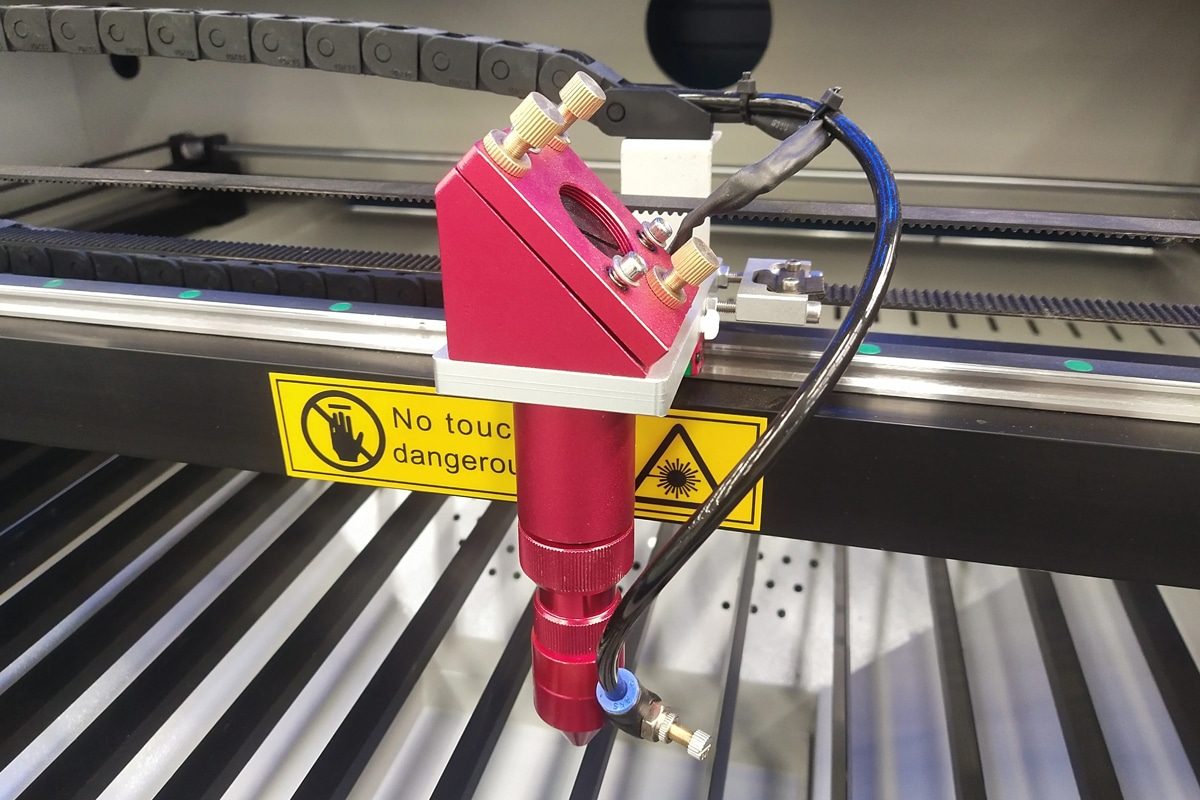

Schneidkopfteile beschädigt

Fehlerphänomen

- Schneidkopfteile sind stark abgenutzt.

- Die Linsen sind gesprungen oder fallen ab.

Fehlerphänomen

- Verschleiß der Schneidkopfkomponenten: Bei langandauernder, hochintensiver Arbeit verschleißen Schneidkopfkomponenten, insbesondere die Schneidgasdüse und das Schutzpolster. Starker Verschleiß beeinträchtigt die Schnittqualität und -effizienz.

- Die Linse ist gebrochen oder gelöst: Die Linse ist ein wichtiger Teil der optischen Linse. Wenn sie beschädigt oder gelöst ist, wirkt sich dies direkt auf die Übertragung und Fokussierungswirkung des Laserstrahls aus, was zu einer Verschlechterung der Schnittqualität führt.

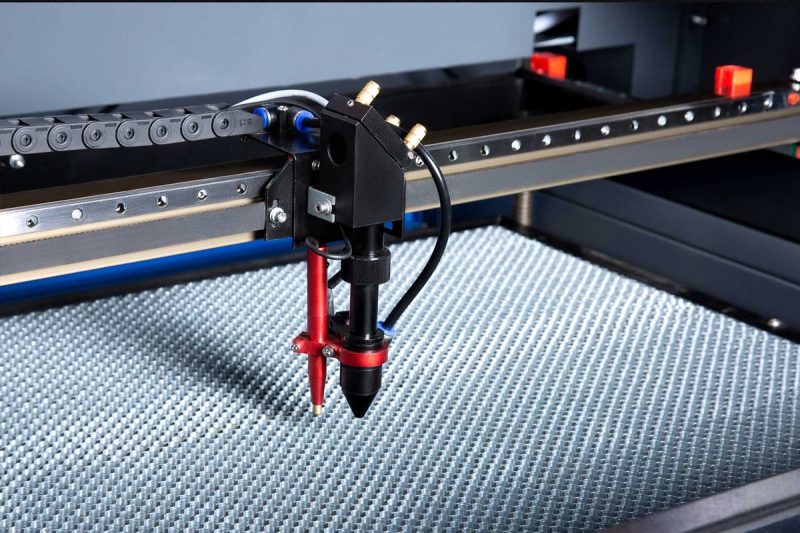

Probleme mit der Gasversorgung

Fehlerphänomen

- Reduzierte Schnittqualität.

- Die Schnittgeschwindigkeit ist instabil.

Fehlerphänomen

- Instabiler Gasfluss: Während des Schneidvorgangs muss der von der Gasdüse eingespritzte Gasfluss stabil bleiben, da sonst die Schnittqualität beeinträchtigt wird.

- Anormaler Gasdruck: Anormaler Druck im Gasversorgungssystem führt zu einem instabilen Gasfluss und beeinträchtigt die Schnittqualität und -geschwindigkeit.

- Die oben aufgeführten sind nur einige der häufigsten Fehler von CO2-Laserschneidmaschinen. Für Bediener sind die rechtzeitige Identifizierung und Fehlerbehebung der Schlüssel zur Gewährleistung eines stabilen Gerätebetriebs und einer effizienten Produktion. Daher ist das Verständnis der möglichen Fehlerursachen und der entsprechenden Lösungen von entscheidender Bedeutung für die Aufrechterhaltung des normalen Betriebs der CO2-Laserschneidmaschine.

Die oben aufgeführten sind nur einige der häufigsten Fehler von CO2-Laserschneidmaschinen. Für Bediener sind die rechtzeitige Identifizierung und Fehlerbehebung der Schlüssel zur Gewährleistung eines stabilen Gerätebetriebs und einer effizienten Produktion. Daher ist das Verständnis der möglichen Fehlerursachen und der entsprechenden Lösungen von entscheidender Bedeutung für die Aufrechterhaltung des normalen Betriebs der CO2-Laserschneidmaschine.

Schritte zur Fehlerbehebung und allgemeine Lösungen

Nach dem Ausfall einer CO2-Laserschneidmaschine ist eine rechtzeitige Fehlerbehebung der Schlüssel zur Gewährleistung des normalen Betriebs des Geräts. Damit Ihr Gerät so schnell wie möglich wieder einsatzbereit ist, finden Sie hier allgemeine Schritte und Lösungen zur Fehlerbehebung:

Bestätigen Sie das Fehlerphänomen und die Auswirkungen

- Beobachten Sie das Fehlerphänomen: Beobachten Sie das spezifische Phänomen des Fehlers im Detail, wie z. B. verringerte Schnittqualität, instabile Geschwindigkeit usw.

- Auswirkungsgrad bewerten: Bestimmen Sie den Auswirkungsgrad des Fehlers auf die Produktionseffizienz und Produktqualität, um entsprechende Reaktionspläne zu formulieren.

Überprüfen Sie den Betriebsstatus der Ausrüstung

- Überprüfen Sie die Stromversorgung und das Gasversorgungssystem: Stellen Sie sicher, dass die Stromversorgung des Geräts stabil und die Gasversorgung normal ist.

- Mechanische Komponenten prüfen: Prüfen Sie, ob mechanische Komponenten wie Schneidköpfe, Führungsschienen und Übertragungssysteme Auffälligkeiten aufweisen.

Optik prüfen

- Überprüfen Sie die optische Linse: Reinigen Sie die Oberfläche der optischen Linse, um sicherzustellen, dass sie nicht fleckig oder abgenutzt ist.

- Reflektor prüfen: Um die Übertragungsqualität des Laserstrahls sicherzustellen, prüfen Sie, ob der Reflektor beschädigt oder verschmutzt ist.

Schnittparameter anpassen

- Passen Sie Schnittgeschwindigkeit und Leistung an: Passen Sie die Schnittgeschwindigkeit und die Leistungsparameter entsprechend den unterschiedlichen Eigenschaften und der Dicke des Materials an, um die Schneidwirkung zu optimieren.

- Fokus einstellen: Stellen Sie sicher, dass der Fokus des Laserstrahls richtig eingestellt ist, um Schnittqualität und -geschwindigkeit sicherzustellen.

Überprüfen Sie das Steuerungssystem

- Prüfen Sie die Steuerungssoftware: Stellen Sie sicher, dass die Steuerungssoftware richtig eingerichtet ist und das Schneidprogramm keine Fehler enthält.

- Überprüfen Sie die Stromkreisverbindung: Überprüfen Sie, ob die Stromkreisverbindung des Steuerungssystems in Ordnung ist, um Fehler durch Verbindungsprobleme zu vermeiden.

Beschädigte Teile ersetzen

- Ersetzen Sie abgenutzte Teile, z. B. Schneidkopfteile, optische Linsen usw., um den normalen Betrieb des Geräts zu gewährleisten.

- Ersetzen Sie beschädigte elektronische Komponenten wie Leistungsmodule, Controller usw., um sicherzustellen, dass das elektrische System des Geräts ordnungsgemäß funktioniert.

Durchführen von Tests und Debugging

- Leerlauftest durchführen: Führen Sie vor dem eigentlichen Schneiden einen Leerlauftest durch, um zu überprüfen, ob alle Funktionen des Geräts normal sind.

- Debuggen der Schneidparameter: Passen Sie die Schneidparameter entsprechend den Testergebnissen an, um den Schneideffekt zu optimieren.

Aufnahme und Feedback

- Fehlerinformationen aufzeichnen: Zeichnen Sie die Details des Fehlers, die Schritte zur Fehlerbehebung und die Lösungen zur zukünftigen Verwendung auf.

- Rückmeldung an relevante Abteilungen: Geben Sie Fehlerinformationen an die Gerätewartungsabteilung oder den Hersteller zurück, um potenzielle Probleme weiter zu verfolgen und zu lösen.

Durch die oben genannten Schritte und Lösungen zur Fehlerbehebung können Ausfälle von CO2-Laserschneidmaschinen schnell und effektiv behoben und der normale Betrieb und die Produktionseffizienz der Geräte sichergestellt werden. Gleichzeitig sind regelmäßige Wartung und Schulung der Bediener wichtige Maßnahmen zur Vermeidung von Ausfällen.

Vorbeugende Maßnahmen und Wartungsempfehlungen

Vorbeugende Maßnahmen und Wartungsempfehlungen sind unerlässlich, um den Wartungsbetrieb der CO2-Laserschneidmaschine sicherzustellen und die Lebensdauer der Anlage zu verlängern. Hier sind einige allgemeine Vorsichtsmaßnahmen und Wartungsempfehlungen:

Regelmäßige Reinigung und Wartung

- Optische Komponenten reinigen: Reinigen Sie optische Linsen und Reflektoren regelmäßig, um zu verhindern, dass Staub, Öl oder Schmutz die Übertragungsqualität des Laserstrahls beeinträchtigen.

- Reinigen Sie den Arbeitsbereich: Halten Sie den Arbeitsbereich sauber, um zu verhindern, dass Staub, Fremdkörper usw. in das Gerät gelangen und die Schnittqualität und Lebensdauer des Geräts beeinträchtigen.

- Mechanische Komponenten schmieren: Schmieren und warten Sie mechanische Komponenten wie Schneidköpfe, Führungsschienen und Übertragungssysteme regelmäßig, um Reibung und Verschleiß zu reduzieren.

Regelmäßige Inspektion und Kalibrierung

- Strom- und Gasversorgungssystem überprüfen: Überprüfen Sie regelmäßig das Strom- und Gasversorgungssystem, um eine stabile Strom- und Gasversorgung zu gewährleisten.

- Schneidparameter kalibrieren: Überprüfen und kalibrieren Sie regelmäßig Schneidparameter wie Schnittgeschwindigkeit, Leistung, Brennweite usw., um Schnittqualität und Effizienz sicherzustellen.

- Steuerung prüfen: Überprüfen Sie regelmäßig die Software und Hardware der Steuerung, um einen normalen Betrieb sicherzustellen und mögliche Probleme umgehend zu erkennen und zu beheben.

Schulung von Bedienern

- Bieten Sie Schulungen an: Bieten Sie den Bedienern professionelle Schulungen an, darunter zur Bedienung, Wartung und sicheren Bedienung der Geräte usw., um ihr Qualifikationsniveau und ihre Betriebsspezifikationen zu verbessern.

- Betriebsverfahren festlegen: Legen Sie standardisierte Betriebsverfahren und Standardarbeitsanweisungen fest, um sicherzustellen, dass die Bediener die Geräte gemäß den Verfahren korrekt bedienen und durch menschliche Faktoren verursachte Fehler reduziert werden.

Achten Sie auf den sicheren Betrieb

- Sicherheitsvorschriften einhalten: Halten Sie die Betriebsvorschriften zur Gerätesicherheit strikt ein, um die Sicherheit der Bediener und der Geräte zu gewährleisten.

- Schutzausrüstung tragen: Bediener sollten geeignete Schutzausrüstung wie Schutzbrillen, Handschuhe usw. tragen, um die Möglichkeit versehentlicher Verletzungen zu verringern.

Geräteaktualisierungen und -upgrades

- Rechtzeitige Aktualisierung der Ausrüstung: Entsprechend den tatsächlichen Produktionsanforderungen und der technologischen Entwicklung erfolgt eine rechtzeitige Aktualisierung der Ausrüstung, um die Produktionseffizienz und Schnittqualität zu verbessern.

- Erwägen Sie Upgrade-Optionen: Erwägen Sie Upgrade-Optionen für die Ausrüstung, wie das Hinzufügen von Automatisierungsfunktionen, die Verbesserung der Schnittgenauigkeit usw., um den sich ändernden Marktanforderungen gerecht zu werden.

Durch die oben genannten vorbeugenden Maßnahmen und Wartungsvorschläge kann die Ausfallrate von CO2-Laserschneidmaschinen wirksam reduziert und der normale Betrieb und die Produktionseffizienz der Geräte gewährleistet werden.

Zusammenfassen

Zusammenfassend lässt sich sagen, dass die üblichen Fehlerbehebungsprobleme und -lösungen für CO2-Laserschneidmaschinen verschiedene Aspekte beinhalten und die mechanischen, optoelektronischen, elektrischen und sonstigen Faktoren der Ausrüstung umfassend berücksichtigt werden müssen. Nur durch die Einrichtung eines vollständigen Fehlerbehebungsmechanismus und -teams sowie die Stärkung der Gerätewartung und der Betriebsspezifikationen können wir den normalen Betrieb und die Produktionseffizienz der CO2-Laserschneidmaschine sicherstellen und den sich ändernden Produktionsanforderungen gerecht werden. Wir hoffen, dass die in diesem Artikel bereitgestellte Anleitung zur Fehlerbehebung den Benutzern Hilfe und Anleitung bietet, wenn sie in der tatsächlichen Produktion auf Fehler stoßen, sodass die Ausrüstung immer in bestem Zustand bleibt und eine stabile und zuverlässige Unterstützung für die Produktion bietet.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen