Grundkenntnisse der CO2-Lasertechnologie

Was ist ein CO2-Lasergenerator?

Funktionsprinzip des CO2-Lasergenerators

CO2-Lasergeneratoren arbeiten nach dem Prinzip der stimulierten Emission. Hier ist eine vereinfachte Aufschlüsselung des Prozesses:

- Lasermedium: Das aktive Medium in einem CO2-Lasergenerator ist eine Mischung aus Kohlendioxid, Stickstoff und anderen Gasen. Dieses Medium wird mithilfe einer externen Energiequelle, üblicherweise einer elektrischen Entladung, angeregt, um eine Besetzungsinversion zu erzeugen, bei der sich mehr Atome im angeregten Zustand als im Grundzustand befinden.

- Resonator: Ein optischer Resonator besteht aus Spiegeln an beiden Enden der Laserröhre, die die Photonen einfangen und hin und her reflektieren, was die angeregten Atome weiter stimuliert und so kohärentes Licht aussendet.

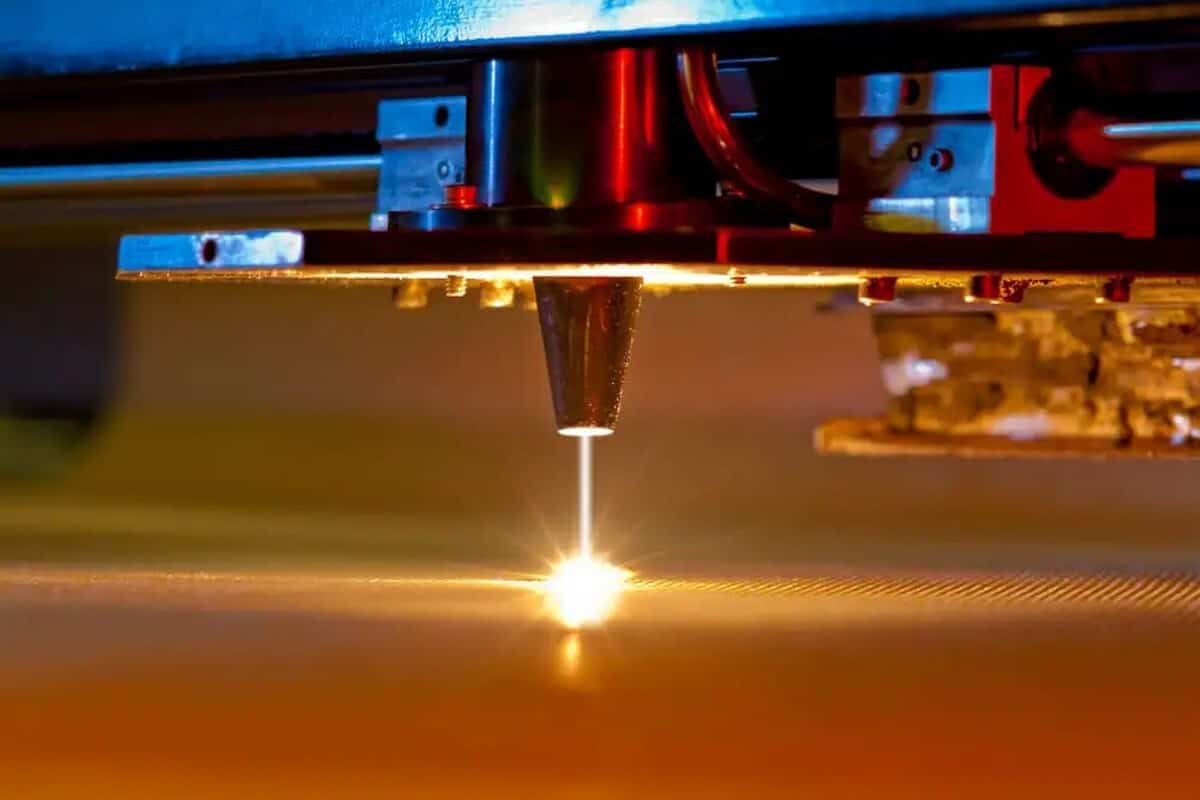

- Laserstrahlbildung: Ein Spiegel im Resonator ist teilweise reflektierend, sodass etwas Licht entweichen kann. Das austretende Licht formt einen Laserstrahl, der dann fokussiert und gerichtet werden kann.

CO2-Laserwellenlänge

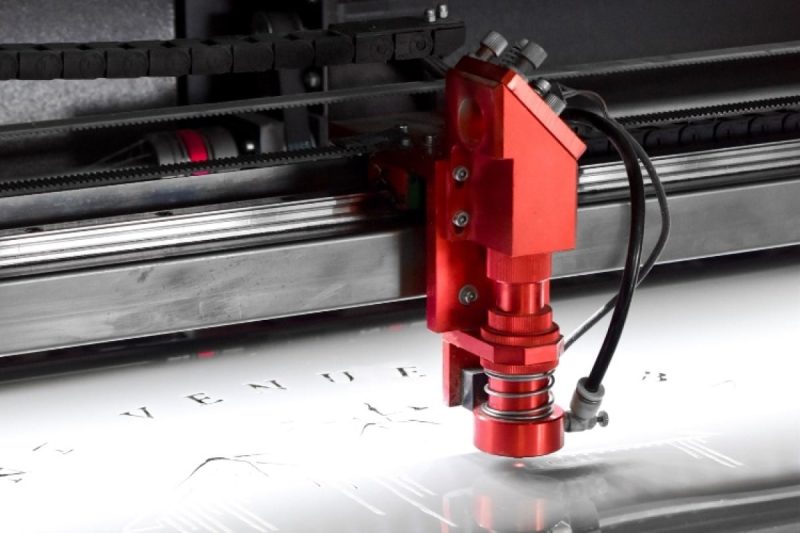

Zusammensetzung der CO2-Laserschneidmaschine

Eine CO2-Laserschneidmaschine besteht aus mehreren Grundkomponenten:

- Lasergenerator: Hier wird der Laserstrahl erzeugt und er enthält eine Mischung aus Kohlendioxidgas und Komponenten, die für die Anregung des Gases und die Erzeugung des Laserstrahls verantwortlich sind.

- Optik: Laseroptiken, einschließlich Spiegel und Linsen, werden verwendet, um den Laserstrahl präzise zu fokussieren und auf das Werkstück zu richten. Die richtige Ausrichtung und Fokussierung tragen zu präzisen Schnitten bei, und auch die Qualität und Effizienz der Optik spielt beim Schneidprozess eine entscheidende Rolle.

- Netzteil: Das Netzteil liefert die erforderliche elektrische Energie, um das Gasgemisch in der CO2-Laserröhre anzuregen und bestimmt so die Leistungsabgabe des Lasers.

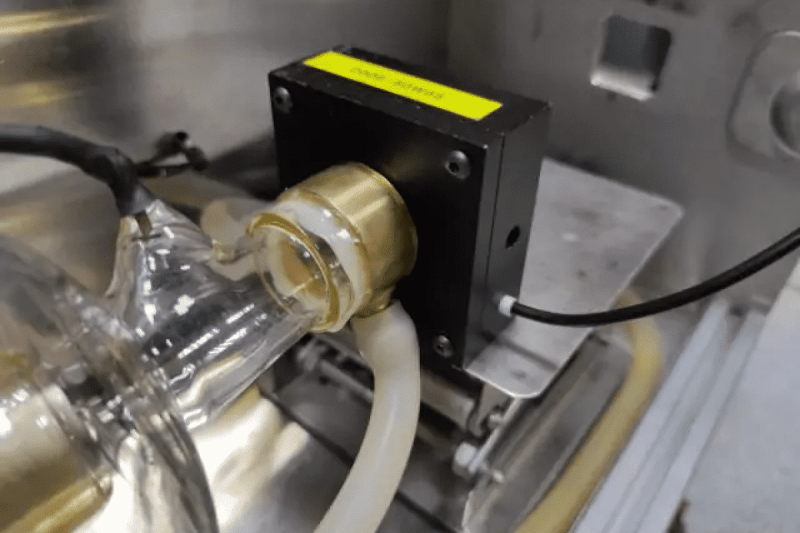

- Kühlsystem: Um eine Überhitzung zu vermeiden und eine stabile Laserleistung aufrechtzuerhalten, ist in die CO2-Laserschneidmaschine ein Kühlsystem integriert.

- Arbeitstisch: Das Werkstück wird üblicherweise auf einem beweglichen Arbeitstisch montiert, der in der XY-Ebene positioniert werden kann. Die Möglichkeit, das Werkstück zu bewegen, ermöglicht komplexe und präzise Schnitte.

- Gasunterstützungssystem: Einige Laserschneidmaschinen verwenden Gase wie Sauerstoff oder Stickstoff, um den Schneidprozess zu unterstützen. Dieses Gas bläst geschmolzenes Material weg und erhöht die Schneideffizienz.

- Steuerungssystem: Ein Computersteuerungssystem verwaltet die Leistung, Geschwindigkeit und andere Parameter des Lasergenerators. Außerdem steuert es die Bewegung des Laserkopfes und steuert den Schneidvorgang.

Leistungsabgabe des CO2-Lasergenerators

Stromschalter

Faktoren, die die Leistungsabgabe beeinflussen

Die Leistungsabgabe eines CO2-Lasersystems wird von mehreren Faktoren beeinflusst. Zu den wichtigsten bestimmenden Faktoren gehören:

- Design der Laserröhre: Das physische Design und die Struktur einer Laserröhre spielen eine entscheidende Rolle bei der Bestimmung ihrer Leistungsabgabe, wobei fortschrittlichere und effizientere Designs tendenziell höhere Leistungen liefern.

- Gasgemisch: Die Zusammensetzung des Kohlendioxid-Gasgemisches beeinflusst die Effizienz des Lasergenerators und damit seine Leistungsabgabe.

- Strom: Die an die Laserröhre angelegte Strommenge beeinflusst den Grad der Anregung des CO2-Gases, was wiederum Auswirkungen auf die Leistungsabgabe des Lasergenerators hat.

Einfluss der Leistungsabgabe auf die Schneidfähigkeit

Schneidgeschwindigkeit

Einer der offensichtlichsten Effekte einer Erhöhung der Laserleistung ist eine erhöhte Schnittgeschwindigkeit. Beim Laserschneiden bezieht sich die Schnittgeschwindigkeit darauf, wie schnell sich der Laserkopf oder das Werkstück bewegt, wenn der Laser aktiviert wird. Typischerweise ermöglicht eine höhere Laserleistung schnellere Schnittgeschwindigkeiten. Diese Beziehung kann durch mehrere Schlüsselfaktoren verstanden werden:

- Materialstärke: Die Dicke des zu schneidenden Materials hat einen erheblichen Einfluss auf die Schnittgeschwindigkeit. Im Allgemeinen können dickere Materialien nur mit einem Laser mit höherer Leistung stabil geschnitten werden, was sich auch auf die Laserschneidgeschwindigkeit auswirkt.

- Strahlintensität: Höhere Leistung bedeutet höhere Strahlintensität. Eine höhere Festigkeit führt zu einer effizienteren Materialaufnahme und einem schnelleren Verdampfen oder Schmelzen, wodurch der Schneidvorgang beschleunigt wird.

- Optimale Balance: Das Erreichen der besten Balance zwischen Leistung und Schnittgeschwindigkeit ist entscheidend. Eine übermäßige Erhöhung der Leistung kann zu Materialschäden, einer zu großen Schnittbreite (Schnittbreite) und einem erhöhten Verformungsrisiko führen, insbesondere bei dünneren Materialien.

- Überlegungen zur Schnittgeschwindigkeit: Während eine Erhöhung der Leistung die Schnittgeschwindigkeit erhöhen kann, ist es auch wichtig, Geschwindigkeit und Qualität in Einklang zu bringen. Übermäßige Leistung kann zu Materialverbrennungen, übermäßigem Schmelzen und Verformungen führen. Das Finden der richtigen Balance trägt dazu bei, Hochgeschwindigkeitsschnitte zu erzielen, ohne die Schnittqualität zu beeinträchtigen.

Schnittqualität

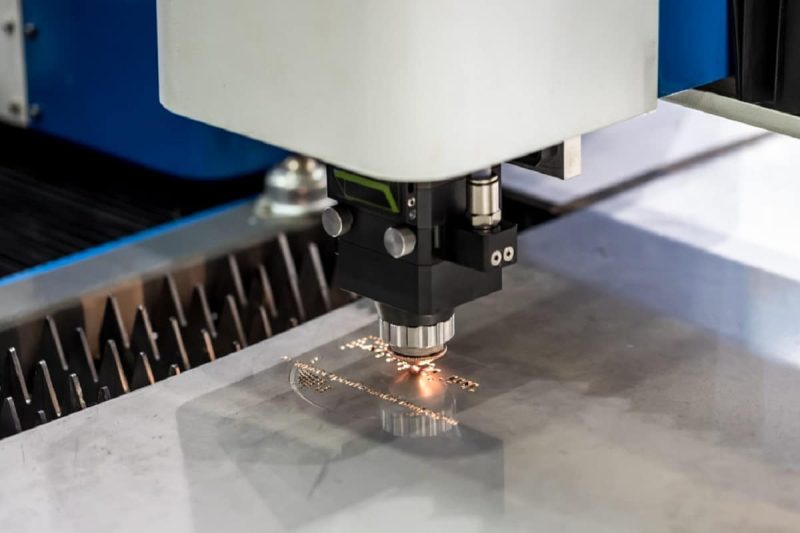

Die Laserleistung kann die Schnittqualität erheblich beeinträchtigen. Höhere Leistungsstufen führen im Allgemeinen zu glatteren, saubereren Schnitten mit weniger Fehlern. Die Schnittqualität wird anhand von Faktoren wie der Kantenrauheit, der Wärmeeinflusszone und dem Vorhandensein von Krätze (wiederverfestigtes Material) an der Schnittkante bewertet.

- Glatte, präzise Schnitte: Höhere Leistung sorgt für gleichmäßigere und präzisere Schnitte. Mit mehr Leistung kann der Laser fokussiert bleiben und Energie gleichmäßig über die Oberfläche des Materials abgeben, was zu sauberen, geraden und definierten Schnitten führt.

- Wärmeeinflusszone: Die Wärmeeinflusszone (HAZ) ist der Bereich um den Schnitt herum, in dem die Temperatur während des Schneidvorgangs ansteigt. Laser mit höherer Leistung können aufgrund des erhöhten Energieeintrags größere Wärmeeinflusszonen (HAZ) an den Kanten des Materials erzeugen. Dies ist besonders bei Anwendungen zu berücksichtigen, bei denen die minimale Wärmeeinflusszone von entscheidender Bedeutung ist.

- Schlitzbreite: Die Breite des Schlitzes (Schnittfuge genannt) wird von der Leistung beeinflusst. Eine höhere Leistung kann den Schnitt etwas verbreitern, was für einige Anwendungen von Vorteil ist, da es die Wahrscheinlichkeit verringert, dass Material während des Schneidvorgangs zusammenklebt.

- Stanzen und Perforieren: Beim Stanzen und Perforieren werden Löcher oder Öffnungen in Materialien erzeugt. Eine höhere Leistung ist beim Stanzen und Durchstechen von Vorteil, da dadurch Löcher schneller und sauberer erzeugt werden. Dies ist besonders wichtig für Anwendungen, bei denen das Stanzen oder Perforieren ein integraler Bestandteil des Endprodukts ist, beispielsweise bei der Herstellung von Schalungen oder Filtersystemen.

Materialverträglichkeit

Die Leistungsabgabe eines CO2-Lasergenerators wirkt sich direkt auf die Bandbreite der Materialien aus, die effektiv bearbeitet werden können. Lasergeneratoren mit höherer Leistung können ein breiteres Spektrum an Materialien verarbeiten, einschließlich dickerer und hitzebeständigerer Substanzen. Diese Vielseitigkeit ist besonders für Lohnfertiger und Hersteller von Vorteil, die mit einer Vielzahl von Materialien arbeiten.

- Schneiden mehrerer Materialien: Hochleistungs-CO2-Lasergeneratoren sind in der Lage, mehrere Materialien auf einer Maschine zu schneiden, wodurch mehrere Einstellungen und Gerätewechsel entfallen.

- Erweiterte Anwendungsbereiche: Die Leistungssteigerung erweitert die Anwendungsbereiche, vom Präzisionsschneiden dünner Materialien bis hin zum Hochleistungsschneiden dicker Metalle.

Verarbeitbares Materialspektrum

Laserschneiden eignet sich für eine Vielzahl von Materialien, jedes mit seinen eigenen Eigenschaften und Anforderungen. Die Leistungsabgabe eines CO2-Lasergenerators beeinflusst stark die Bandbreite der Materialien, die effektiv geschnitten werden können. Unterschiedliche Materialien erfordern unterschiedliche Leistungsstufen für effizientes Schneiden:

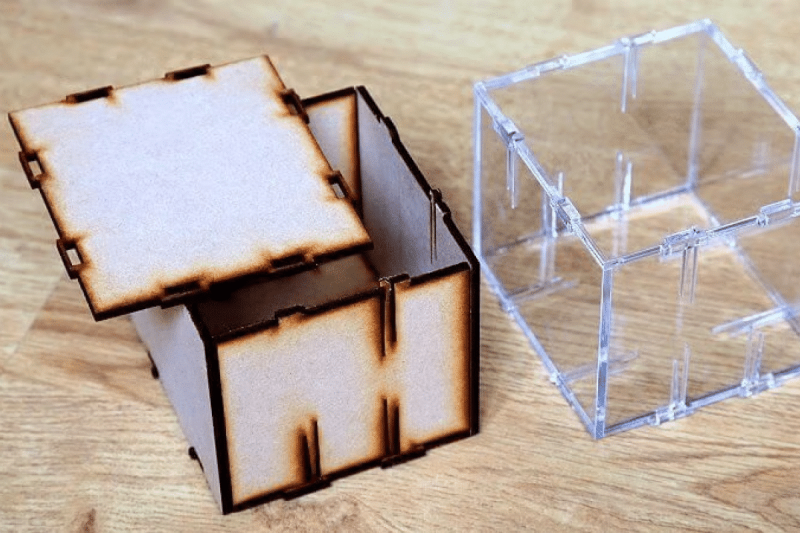

- Anwendungen mit geringer Leistung: Für dünne Materialien mit relativ geringer Dichte wie Papier, Pappe und einige Kunststoffe reichen CO2-Lasergeneratoren mit geringerer Leistung für saubere und präzise Schnitte aus.

- Anwendungen mit mittlerer Leistung: Materialien wie Acryl, Holz und dünnere Metalle erfordern eine mittlere Leistung, um effektiv zu schneiden, und die Laserleistung kann angepasst werden, um Geschwindigkeit und Qualität zu optimieren.

- Hochleistungsanwendungen: Dickere Metalle, Keramik und Verbundwerkstoffe erfordern oft einen leistungsstarken CO2-Lasergenerator, um das Material effektiv zu schneiden. Durch die Möglichkeit, höhere Leistungen zu erzeugen, erweitert sich das Spektrum der zu verarbeitenden Materialien.

Zusammenhang zwischen Materialtyp und Laserleistung

Materialaufnahme

Materialstärke

Materialdichte

Materielles Reflexionsvermögen

Materielles Reflexionsvermögen

Wärmeleitfähigkeit des Materials

Schmelzpunkt und Verdampfungspunkt des Materials

Materialreaktion auf Hitze

Materieller Schaden

Materialgenauigkeit

Materialsicherheit

Faktoren, die die Auswahl eines CO2-Lasergenerators beeinflussen

Materialtyp

Materialstärke

Qualitätsanforderungen reduzieren

Ertrag

Budgetbeschränkungen

Energieeffizienz

Wartung und Servicefreundlichkeit

Sicherheitsvorkehrungen

Lasersicherheit ist in jeder Umgebung, in der CO2-Laserschneidmaschinen betrieben werden, von entscheidender Bedeutung. Laserschneider mit höherer Leistung können ein größeres Risiko für Bediener, Umstehende und die Ausrüstung selbst darstellen.

- Augenschutz: Laserstrahlen, insbesondere Hochleistungslaserstrahlen, können schwere Augenschäden oder sogar Blindheit verursachen. Alle Personen in der Nähe von CO2-Laserschneidmaschinen sollten einen geeigneten Augenschutz wie Laserschutzbrillen oder Schutzbrillen tragen.

- Materialsicherheit: Bestimmte Materialien können beim Schneiden oder Gravieren mit einer CO2-Laserschneidmaschine schädliche Dämpfe oder Partikel erzeugen. Hochleistungslasersysteme erfordern aufgrund der erhöhten Wärme- und Gasproduktion möglicherweise mehr Platz und eine bessere Belüftung. Ausreichende Belüftungs- und Luftfiltersysteme tragen dazu bei, die Sicherheit der Bediener und der Arbeitsumgebung zu gewährleisten.

- Gerätesicherheit: Laserschneidmaschinen sollten mit Sicherheitsfunktionen wie Verriegelungen und Not-Aus-Tasten ausgestattet sein, um Unfälle zu verhindern und den Bediener zu schützen.

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.