Bietet das Laserschweißgerät eine genaue und präzise Schweißleistung?

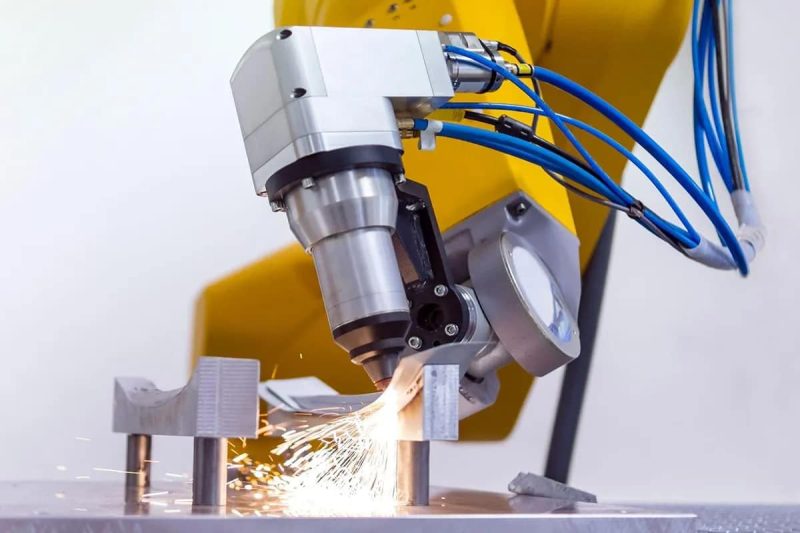

In der modernen Fertigung sind Präzision und Genauigkeit von entscheidender Bedeutung. Da die Industrie nach effizienteren und zuverlässigeren Methoden zum Verbinden von Materialien sucht, hat sich das Laserschweißen als vielversprechende Lösung herausgestellt. Laserschweißmaschinen nutzen hochkonzentrierte Energiestrahlen, um beim Verschmelzen von Metallen und anderen Materialien eine beispiellose Präzision zu erzielen. Aber kann diese Technologie ihr Versprechen hinsichtlich präziser Schweißfähigkeiten wirklich einhalten? In diesem Artikel werden wir uns eingehend mit den Vorteilen und Herausforderungen der Laserschweißtechnologie befassen und ihr Potenzial untersuchen, Präzisionsschweißen in einer Vielzahl von industriellen Anwendungen zu ermöglichen. Entdecken Sie die Wahrheit hinter der angepriesenen Genauigkeit und Präzision des Laserschweißens, indem Sie sich ein umfassendes Bild von seinen Fähigkeiten und Grenzen machen.

Inhaltsverzeichnis

Erfahren Sie mehr über die Laserschweißtechnologie

Um dieses Problem zu lösen, müssen wir zunächst die Grundprinzipien des Laserschweißens verstehen. Im Gegensatz zu herkömmlichen Schweißverfahren, bei denen zur Wärmeerzeugung elektrischer Strom oder eine Flamme verwendet wird, wird beim Laserschweißen ein konzentrierter, kohärenter Lichtstrahl zum Schmelzen und Verschmelzen von Materialien verwendet. Das Grundprinzip ist wie folgt:

- Laserstrahlerzeugung: Beim Laserschweißen wird zunächst ein hochenergetischer Laserstrahl erzeugt. Bei diesem Verfahren wird üblicherweise eine Laserquelle wie ein Festkörperlasergenerator, ein Faserlasergenerator oder ein CO2-Lasergenerator verwendet. Diese Lasergeneratoren emittieren Licht durch einen stimulierten Emissionsprozess und erzeugen einen kohärenten und fokussierten Lichtstrahl mit präzisen Eigenschaften.

- Fokussieroptik: Nach der Erzeugung wird der Laserstrahl durch eine Reihe von Fokussieroptiken geleitet, darunter Spiegel und Linsen. Diese Optiken formen und konzentrieren den Laserstrahl und ermöglichen eine präzise Kontrolle seiner Intensität und Fokussierung. Durch Anpassen der Position und Ausrichtung der Fokussieroptik können Bediener den Laserstrahl an die spezifischen Anforderungen der Schweißanwendung anpassen.

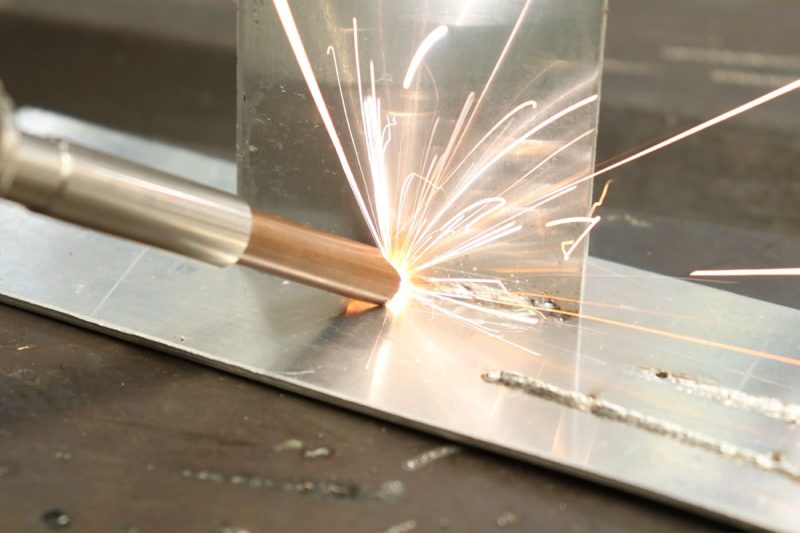

- Materialinteraktion: Wenn der fokussierte Laserstrahl mit den zu schweißenden Materialien interagiert, finden mehrere wichtige Prozesse statt. Die Laserenergie wird von der Oberfläche des Materials absorbiert, wodurch es sich schnell erhitzt und seinen Schmelzpunkt erreicht. Diese lokale Erwärmung führt zur Bildung eines Schmelzbads an der Schweißnaht, wo die Materialien verschmelzen und eine starke Verbindung bilden.

- Steuersystem: Ein Steuersystem steuert den Betrieb des Laserschweißprozesses und sorgt für präzise und konsistente Ergebnisse. Dieses System überwacht und passt verschiedene Parameter an, darunter Laserleistung, Strahldurchmesser, Impulsdauer und Bewegungsgeschwindigkeit, um den Schweißprozess für jede spezifische Anwendung zu optimieren. Fortschrittliche Steuersysteme können auch Rückkopplungsmechanismen wie Sensoren und Kameras enthalten, um eine Echtzeitüberwachung und -anpassung der Schweißparameter zu ermöglichen.

Durch die Beherrschung der Grundprinzipien und Schritte der Laserschweißtechnologie können Hersteller deren Fähigkeiten nutzen, um präzise, hochwertige Schweißnähte in einer Vielzahl von Materialien und Anwendungen zu erzielen. Von Automobil- und Luftfahrtkomponenten bis hin zu medizinischen Geräten und Elektronik treibt das Laserschweißen weiterhin Innovation und Spitzenleistung in modernen Herstellungsprozessen voran.

Die Genauigkeit und Präzision des Laserschweißens

Präzision und Genauigkeit sind wichtige Maßstäbe für moderne Fertigungsprozesse und bestimmen die Qualität und Zuverlässigkeit des Endprodukts. Die Laserschweißtechnologie bietet durch die Verwendung eines hochkonzentrierten Lichtstrahls eine beispiellose Präzision beim Verbinden von Materialien. Lassen Sie uns untersuchen, wie die Laserschweißtechnologie höchste Präzision und Genauigkeit ermöglicht.

Kontrollierte Energieabgabe

Beim Laserschweißen wird Präzision und Genauigkeit durch kontrollierte Energieabgabe erreicht. Im Gegensatz zu herkömmlichen Schweißverfahren, die auf breitbandige Wärmequellen angewiesen sind, können Laserstrahlen präzise fokussiert und auf die Schweißnaht gerichtet werden. Diese fokussierte Energie minimiert die Wärmeableitung und ermöglicht eine präzise Kontrolle des Schweißprozesses, was zu präzisen Schweißnähten mit minimaler Verzerrung führt.

Minimale Wärmeeinflusszone (WEZ)

Beim Laserschweißen wird die Größe der Wärmeeinflusszone (WEZ) um den Schweißbereich herum minimiert. Durch die gezielte Wärmezufuhr verringert das Laserschweißen das Risiko von thermischen Verformungen und bewahrt die mechanischen Eigenschaften des Grundmaterials. Diese Präzision bei der Wärmezufuhr stellt sicher, dass die geschweißten Komponenten ihre strukturelle Integrität und Maßgenauigkeit beibehalten.

Feine Kontrolle über Parameter

Laserschweißsysteme bieten eine genaue Kontrolle über verschiedene Schweißparameter, einschließlich Laserleistung, Strahldurchmesser, Impulsdauer und Vorschubgeschwindigkeit. Bediener können diese Parameter an die spezifischen Anforderungen jeder Schweißanwendung anpassen und so präzise und konsistente Ergebnisse gewährleisten. Diese Kontrollmöglichkeit ermöglicht enge Toleranzen und eine hohe Wiederholgenauigkeit im Schweißprozess, was zu präzisen Schweißnähten mit minimaler Variabilität führt.

Hohe Auflösung und Positionsgenauigkeit

Laserschweißgeräte sind häufig mit modernen Bewegungssteuerungssystemen und hochauflösenden Positionierungsvorrichtungen ausgestattet. Diese Systeme ermöglichen eine präzise Bewegung und Positionierung des Laserstrahls relativ zum Werkstück und stellen sicher, dass die Schweißnaht mit höchster Genauigkeit aufgetragen wird. Ob beim Schweißen komplexer Geometrien oder komplizierter Komponenten – die Laserschweißtechnologie ermöglicht eine präzise Schweißnahtplatzierung mit einer Genauigkeit im Mikrometerbereich.

Echtzeitüberwachung und Feedback

Viele moderne Laserschweißsysteme verfügen über Echtzeitüberwachungs- und Feedbackmechanismen. Sensoren, Kameras und automatisierte Inspektionssysteme überwachen den Schweißprozess kontinuierlich und geben dem Steuerungssystem sofortiges Feedback. Dieses Echtzeit-Feedback ermöglicht eine Anpassung der Schweißparameter im laufenden Betrieb und stellt sicher, dass die Schweißqualität während des gesamten Prozesses konsistent und präzise bleibt.

Zusammenfassend lässt sich sagen, dass Laserschweißsysteme durch kontrollierte Energiezufuhr, feine Parameterkontrolle, hochauflösende Positionierung und Echtzeitüberwachung präzise Schweißnähte mit minimaler Verzerrung und Variabilität erzielen können. Da die Industrie weiterhin höhere Präzision und Zuverlässigkeit fordert, ist das Laserschweißen ein Eckpfeiler der modernen Fertigung und treibt Innovation und Spitzenleistung bei Materialverbindungsprozessen voran.

Die Vorteile des Laserschweißens bei Präzisionsanwendungen

Die Laserschweißtechnologie ist in der modernen Fertigung zum Synonym für Präzision und Spitzenleistung geworden und bietet unzählige Vorteile für Präzisionsanwendungen. Lassen Sie uns die wichtigsten Vorteile des Laserschweißens bei Präzisionsanwendungen untersuchen:

Hohe Schweißqualität

Die Laserschweißtechnologie bietet eine hervorragende Schweißqualität, die sich durch starke, gleichmäßige Schweißnähte mit minimalen Defekten auszeichnet. Die präzise Steuerung der Energiezufuhr und der Schweißparameter gewährleistet eine gleichmäßige Verschmelzung und metallurgische Integrität, was zu hochwertigen Verbindungen mit hervorragenden mechanischen Eigenschaften führt. Diese Schweißqualität ist für Präzisionsanwendungen von entscheidender Bedeutung, bei denen Zuverlässigkeit und Leistung von entscheidender Bedeutung sind.

Vielseitige Schweißfunktionen

Laserschweißen bietet die Vielseitigkeit, eine Vielzahl von Materialien und Bauteilgeometrien zu verbinden. Ob beim Schweißen unterschiedlicher Metalle, dünner Bleche oder komplexer Bauteile – die Laserschweißtechnologie erfüllt unterschiedliche Anwendungsanforderungen. Diese Vielseitigkeit macht das Laserschweißen ideal für Präzisionsanwendungen in verschiedenen Branchen, darunter Automobilbau, Luft- und Raumfahrt, Elektronik und Herstellung medizinischer Geräte.

Schmale Schweißnahtbreite

Einer der Hauptvorteile des Laserschweißens ist die Möglichkeit, schmale Schweißnähte mit hohen Aspektverhältnissen herzustellen. Der fokussierte Laserstrahl ermöglicht eine präzise Steuerung der Wärmeeinflusszone, was zu Schweißnähten mit minimaler Breite und hervorragender Durchdringung führt. Diese schmale Schweißnahtbreite ist besonders vorteilhaft für Präzisionsanwendungen, bei denen Platzbeschränkungen oder ästhetische Überlegungen enge Toleranzen und feine Details erfordern.

Minimale Nachbearbeitung

Beim Laserschweißen entstehen saubere, spritzerfreie Schweißnähte mit minimaler Verformung, wodurch die Notwendigkeit einer umfangreichen Nachbearbeitung minimiert wird. Präzise Wärmezufuhr und kontrollierte Energieabgabe verringern das Risiko einer Materialverformung oder -verfärbung und machen zeitaufwändige Schleif-, Polier- oder Oberflächenbearbeitungsvorgänge überflüssig. Dies kann bei Präzisionsfertigungsprozessen zu erheblichen Zeit- und Kosteneinsparungen führen.

Reduzieren Sie die Wärmeeinflusszone (WEZ)

Die Laserschweißtechnologie minimiert die Größe der Wärmeeinflusszone (WEZ) um den Schweißbereich und bewahrt so die mechanischen Eigenschaften des Grundmaterials. Konzentrierte Wärmezufuhr und schnelle Abkühlungsraten sorgen für minimale thermische Verformung und metallografische Veränderungen und bewahren so die Integrität der geschweißten Komponenten. Die Reduzierung der Wärmeeinflusszone ist für Präzisionsanwendungen von entscheidender Bedeutung, bei denen Maßgenauigkeit und Materialleistung von entscheidender Bedeutung sind.

Zusammenfassend bietet die Laserschweißtechnologie zahlreiche Vorteile für Präzisionsanwendungen. Von hoher Schweißqualität und vielseitigen Schweißmöglichkeiten bis hin zu schmalen Schweißbreiten und minimalem Nachbearbeitungsaufwand – das Laserschweißen ist in jedem Aspekt der Präzisionsfertigung hervorragend.

Faktoren, die die Schweißqualität und -genauigkeit beeinflussen

Die Laserschweißtechnologie bietet eine hochgradig kontrollierte und vielseitige Methode zum Verbinden von Materialien, doch die Qualität und Genauigkeit des Schweißprozesses kann durch verschiedene Faktoren beeinträchtigt werden. Lassen Sie uns die wichtigsten Faktoren untersuchen, die die Schweißqualität und -genauigkeit bei Laserschweißanwendungen beeinflussen.

Qualität und Fokus des Laserstrahls

Die Qualität und Fokussierung des Laserstrahls spielen eine wichtige Rolle bei der Bestimmung der Qualität und Genauigkeit der Schweißnaht. Faktoren wie Strahlform, Intensitätsverteilung und Divergenzwinkel beeinflussen die Energieverteilung und Eindringtiefe des Laserstrahls. Die Aufrechterhaltung eines hochwertigen Strahlprofils und einer präzisen Fokussierung gewährleistet eine gleichmäßige Wärmeübertragung und Schweißgeometrie, minimiert Defekte und gewährleistet präzises Schweißen.

Schweißparameter und -steuerung

Schweißparameter wie Laserleistung, Pulsdauer, Strahldurchmesser und Vorschubgeschwindigkeit wirken sich direkt auf die Qualität und Genauigkeit des Schweißprozesses aus. Eine präzise Kontrolle dieser Parameter ermöglicht optimale Durchdringung, Verschmelzung und Schweißmorphologie. Das fortschrittliche Steuerungssystem überwacht und passt die Schweißparameter in Echtzeit an und gewährleistet so eine präzise Kontrolle des gesamten Prozesses und eine gleichbleibende Schweißqualität.

Schutzgas

Schutzgas wird verwendet, um das Schweißbad und die Umgebung beim Laserschweißen vor atmosphärischer Verunreinigung zu schützen. Die Wahl der Schutzgaszusammensetzung und der Durchflussrate kann sich auf die Schweißqualität auswirken, da sie sich auf die Form der Schweißnaht, die Porosität und die Bildung von Spritzern auswirkt. Die richtige Auswahl und Kontrolle der Schutzgasparameter ermöglicht hochwertige, fehlerfreie Schweißnähte mit optimalen metallurgischen Eigenschaften.

Materialart und Dicke

Art und Dicke des zu schweißenden Materials haben erhebliche Auswirkungen auf die Schweißqualität und -genauigkeit. Unterschiedliche Materialien haben unterschiedliche thermische Eigenschaften, Absorptionskoeffizienten und Schmelztemperaturen, die sich auf die Wechselwirkung des Lasers mit dem Material und den Schweißbildungsprozess auswirken. Darüber hinaus können Änderungen der Materialdicke die Wärmeableitung, die Durchdringung und die Verbindungsfestigkeit beeinträchtigen, sodass für optimale Ergebnisse Anpassungen der Schweißparameter erforderlich sind.

Umweltfaktoren

Umweltfaktoren wie Umgebungstemperatur, Luftfeuchtigkeit und Luftreinheit können die Qualität und Genauigkeit der Schweißarbeiten beeinträchtigen. Temperaturschwankungen und Luftfeuchtigkeit können sich auf die Laserleistung, Strahlstabilität und Materialeigenschaften auswirken und so die Schweißqualität verändern. Die Aufrechterhaltung kontrollierter Umgebungsbedingungen im Schweißbereich minimiert das Risiko von Prozessinstabilitäten und gewährleistet eine gleichbleibende Schweißqualität.

Systemstabilität

Die Stabilität und Zuverlässigkeit von Laserschweißsystemen ermöglichen eine gleichbleibende Schweißqualität und -genauigkeit. Mechanische Vibrationen, optische Fehlausrichtungen und Leistungsschwankungen können sich negativ auf die Strahlübertragung und die Schweißleistung auswirken. Regelmäßige Wartung, Kalibrierung und Überwachung von Schweißsystemen tragen zur Gewährleistung von Stabilität und Zuverlässigkeit bei und minimieren Schwankungen in der Schweißqualität.

Durch die Kontrolle und Optimierung dieser Faktoren können Hersteller hochwertige und hochpräzise Schweißergebnisse erzielen, die den strengen Anforderungen moderner Fertigungsprozesse gerecht werden.

Wartung und Kalibrierung von Laserschweißmaschinen

Eine gleichbleibende Schweißqualität und Zuverlässigkeit während des Herstellungsprozesses werden hauptsächlich durch die Aufrechterhaltung der optimalen Leistung und Genauigkeit der Laserschweißmaschine erreicht. Regelmäßige Wartung und Kalibrierung sind wichtige Aspekte zur Aufrechterhaltung der Effizienz und Funktionalität Ihres Laserschweißsystems. Lassen Sie uns die wichtigsten Wartungs- und Kalibrierungspraktiken untersuchen, die sich auf Laserschweißmaschinen auswirken:

Regelmäßige Reinigung und Inspektion

Die regelmäßige Reinigung und Inspektion von Laserschweißmaschinen spielt eine wichtige Rolle bei der Vermeidung von Verunreinigungen, der Aufrechterhaltung der Funktionalität und der Verlängerung der Lebensdauer der Geräte. Bediener sollten Optiken, Linsen und Spiegel regelmäßig reinigen, um Staub, Schmutz und Rückstände zu entfernen, die die Strahlqualität und -leistung beeinträchtigen können. Darüber hinaus hilft eine gründliche Inspektion dabei, potenzielle Probleme zu erkennen und zu beheben, bevor sie die Schweißqualität oder die Systemzuverlässigkeit beeinträchtigen.

Kalibrierung und Ausrichtung

Kalibrierungs- und Ausrichtungsverfahren stellen sicher, dass Laserschweißsysteme mit optimaler Leistung und Genauigkeit arbeiten. Die Ausrichtung des Laserstrahls, die Fokuseinstellung und die Kalibrierung der Schweißparameter sind wichtige Voraussetzungen für die Erzielung einer gleichbleibenden Schweißqualität und -geometrie. Regelmäßige Kalibrierungsprüfungen und -anpassungen tragen zur Aufrechterhaltung der Systemintegrität und -genauigkeit bei und verringern das Risiko von Fehlern oder Abweichungen in der Schweißqualität.

System-Upgrades und Updates

Systemupgrades und Softwareupdates helfen Laserschweißgeräten, die neuesten technologischen Fortschritte und Verbesserungen aufrechtzuerhalten. Hersteller veröffentlichen häufig Firmware-Updates, Software-Patches und Hardware-Upgrades, um die Systemleistung, Zuverlässigkeit und Funktionalität zu verbessern. Durch die Durchführung regelmäßiger Systemupgrades und -updates wird sichergestellt, dass Laserschweißgeräte wettbewerbsfähig und effizient bleiben und den sich ändernden Anforderungen der Branche gerecht werden können.

Aus-und Weiterbildung

Die richtige Schulung und Ausbildung von Bedienern und Wartungspersonal ist entscheidend für die Optimierung der Leistung und Lebensdauer Ihrer Laserschweißmaschine. Ein umfassendes Schulungsprogramm umfasst den Betrieb der Geräte, Wartungsverfahren, Sicherheitsprotokolle und Fehlerbehebungstechniken. Gut geschultes Personal ist besser in der Lage, routinemäßige Wartungsaufgaben durchzuführen, potenzielle Probleme zu erkennen und effektiv auf Herausforderungen zu reagieren, wodurch Ausfallzeiten minimiert und die Produktivität maximiert werden.

Plan zur vorbeugenden Wartung

Es ist wichtig, ein Programm zur vorbeugenden Wartung zu implementieren, das potenzielle Probleme proaktiv angeht und ungeplante Ausfallzeiten Ihrer Laserschweißmaschine minimiert. Regelmäßige Wartungsaufgaben wie Schmierung, Komponentenaustausch und Systeminspektionen helfen, Geräteausfälle zu vermeiden, die Lebensdauer zu verlängern und eine gleichbleibende Leistung sicherzustellen. Die Einhaltung eines regelmäßigen Wartungsplans verringert die Wahrscheinlichkeit kostspieliger Reparaturen und Produktionsverzögerungen.

Zusammenfassend lässt sich sagen, dass Wartung und Kalibrierung wichtige Aspekte zur Aufrechterhaltung der Effizienz, Genauigkeit und Zuverlässigkeit Ihrer Laserschweißmaschine sind. Durch die Implementierung proaktiver Wartungsverfahren und Investitionen in die Schulung der Bediener können Hersteller sicherstellen, dass ihre Laserschweißmaschinen mit Höchstleistung arbeiten und während des gesamten Herstellungsprozesses konstant und effizient hochwertige Schweißnähte liefern.

Zusammenfassen

In der sich rasch entwickelnden Fertigungsindustrie sind Präzision und Genauigkeit Grundvoraussetzungen, um Produktqualität und Effizienz sicherzustellen. Laserschweißgeräte werden seit langem für ihre Fähigkeit gelobt, präzise Schweißnähte in einer Vielzahl von Materialien und Anwendungen zu erzeugen. Da die Branche die Grenzen der Innovation immer weiter ausdehnt und höhere Präzisionsniveaus verlangt, entwickelt sich die Laserschweißtechnologie weiter, um diesen Herausforderungen gerecht zu werden. Wir erwarten, dass Effizienz, Flexibilität und die Integration neuer Technologien zunehmen werden, wobei sich das Laserschweißen als Eckpfeiler der Präzisionsfertigung weiter etabliert.

Durch ein umfassendes Verständnis dieser Faktoren können Sie den Markt für Laserschweißmaschinen besser verstehen und fundierte Kaufentscheidungen treffen. Ob Sie Hersteller oder Endverbraucher sind, denken Sie an uns AccTek-Laser beim Kauf einer Laserschweißmaschine, die Ihren spezifischen Anforderungen und Ihrem Budget entspricht.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen