Der Einfluss der CO2-Laserwellenlänge auf die Schneidfähigkeiten

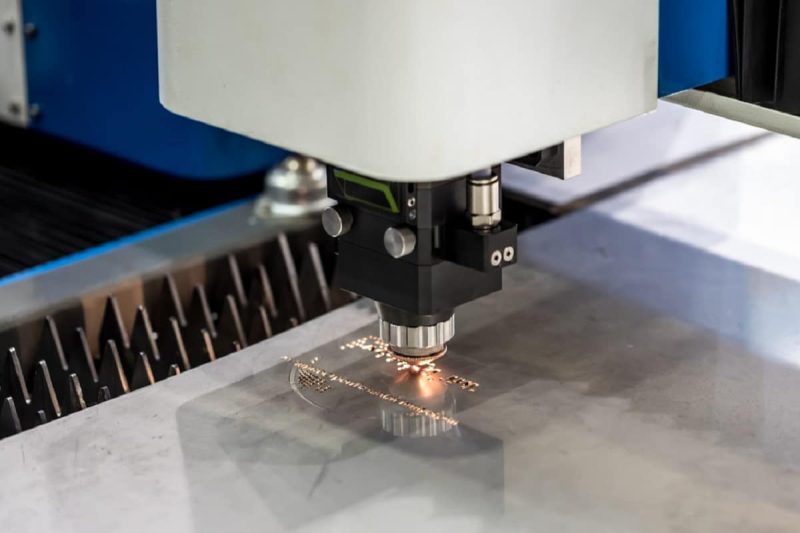

Die Lasertechnologie spielt in der modernen Fertigung eine entscheidende Rolle, darunter Faserlaser, CO2-Laser, UV-Laser und andere Typen. Da es sich um einen wichtigen Typ von CO2-Lasergeneratoren handelt, hat seine Wellenlänge einen tiefgreifenden Einfluss auf die Schneidfähigkeiten.

In diesem Artikel wird untersucht, wie sich die Wellenlänge des CO2-Lasergenerators auf die Schneidfähigkeit auswirkt. Dabei werden die Grundprinzipien des CO2-Lasergenerators, die Auswirkungen der Wellenlänge und des Materialschneidens sowie die Auswahl der besten Laserwellenlänge behandelt. Ein tieferes Verständnis der Beziehung zwischen Wellenlänge und Schneidkapazität wird dazu beitragen, die Schneideffizienz und -qualität zu verbessern.

Inhaltsverzeichnis

Grundprinzipien des CO2-Lasergenerators

Ein CO2-Lasergenerator ist ein Gerät, das Laserlicht erzeugt, indem es elektrische Energie in Laserstrahlung umwandelt. Das Verständnis des Erzeugungsprozesses eines CO2-Lasers ist entscheidend für die nachfolgende Diskussion darüber, wie sich die Wellenlänge auf die Schneidfähigkeit auswirkt. Das folgende ist das spezifische Funktionsprinzip des CO2-Lasergenerators:

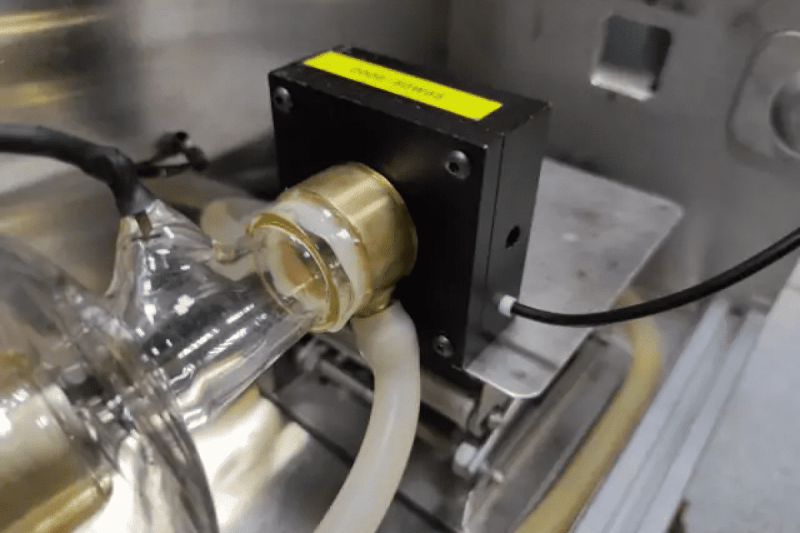

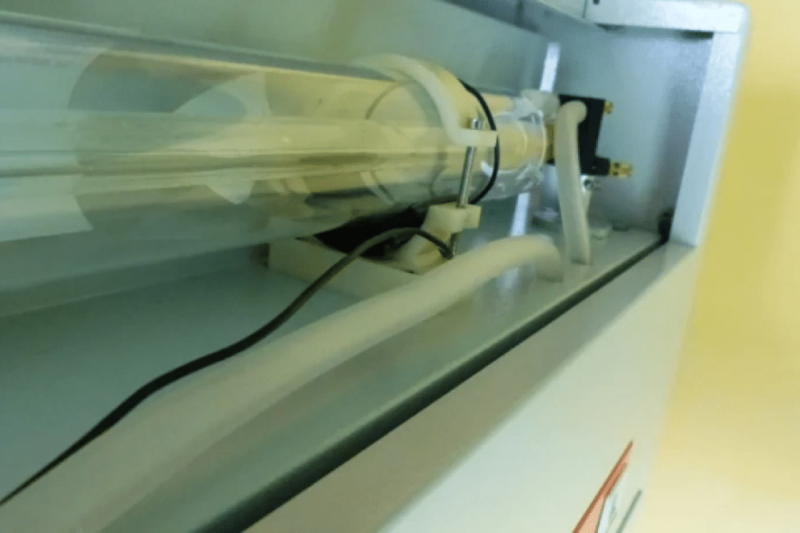

- Der Grundaufbau des CO2-Lasergenerators: Der CO2-Lasergenerator verwendet Kohlendioxidgas als Anregungsmedium. Es besteht im Wesentlichen aus Anregungsgas, einem Energieversorgungssystem und einer optischen Kammer.

- Anregende Energieniveauübergänge in Gasen: Elektrische Energie strömt durch das Gas, um Elektronen in Gasmolekülen anzuregen. Lassen Sie es auf ein hohes Energieniveau springen. Der CO2-Lasergenerator nutzt hauptsächlich den Vibrations- und Rotationsübergang von CO2-Molekülen.

- Energieniveau-Abregungsprozess: Moleküle mit hohem Energieniveau werden durch Kollision oder Strahlung auf niedrigere Energieniveaus abgeregt. Die durch den Abregungsprozess von Kohlendioxidmolekülen erzeugten Photonen sind genau 10,6 Mikrometer groß und gehören zum roten Licht.

- Verstärkung des optischen Hohlraums: Der optische Hohlraum enthält einen Spiegel, der dafür sorgt, dass das angeregte Licht darin mehrfach reflektiert wird, wodurch ein Lichtverstärkungseffekt entsteht. Durch die Verstärkung des optischen Hohlraums kann der CO2-Lasergenerator hochintensive und energiereiche Laserstrahlen erzeugen.

- Laserausgang: Durch den Ausgangsspiegel wird schließlich der hochintensive CO2-Laser freigesetzt. CO2-Lasergeneratoren geben normalerweise Laserlicht im Wellenlängenbereich von 10,6 Mikrometern ab, was ihre Hauptbetriebswellenlänge ist.

Die Beziehung zwischen Wellenlänge und Schneidfähigkeit

Laserschneiden ist eine komplexe und präzise Bearbeitungstechnologie. Die Wellenlänge des Lasers hat einen tiefgreifenden Einfluss auf die Schneidfähigkeit. Durch die Beschreibung des Einflusses der Wellenlänge auf die Materialabsorption, Änderungen der Wärmeleitung und der Schmelzeigenschaften sowie des Zusammenhangs zwischen Schnittgeschwindigkeit und -qualität kann die Rolle der Wellenlänge beim Laserschneiden umfassender verstanden werden.

Einfluss der Wellenlänge auf die Materialabsorption

- Materialabsorptionsspektrum: Verschiedene Materialien haben unterschiedliche Absorptionseigenschaften des Lasers, die eng mit der Wellenlänge des Lasers zusammenhängen. Im Allgemeinen hängt der Absorptionspeak des Materials von der Laserwellenlänge ab, sodass die Wahl der Wellenlänge direkten Einfluss auf den Absorptionsgrad der Laserenergie im Material hat.

- Absorption und Energieumwandlung: Laserenergie mit kürzeren Wellenlängen wird von bestimmten Materialien leichter absorbiert, während Laserenergie mit längeren Wellenlängen tiefer in das Material eindringen kann. Dies erfordert eine sorgfältige Auswahl der Wellenlängen für optimale Energieumwandlung und Schneidergebnisse für verschiedene Arten von Materialien.

Änderungen der Wärmeübertragung und der Schmelzeigenschaften

- Einfluss der Wärmeleitung: Änderungen der Wellenlänge haben einen erheblichen Einfluss auf die Wärmeleitungseigenschaften von Materialien. Generell ist es wahrscheinlicher, dass Laser mit kürzerer Wellenlänge lokal hohe Temperaturen verursachen, da ihre Energie konzentrierter ist. Bei einigen Materialien mit schlechter Wärmeleitfähigkeit kann dies die Energie effektiver konzentrieren und zu örtlichem Schmelzen führen.

- Unterschiede im Schmelzverhalten: Auch Laser unterschiedlicher Wellenlänge können zu Veränderungen im Schmelzverhalten von Materialien führen. Beispielsweise können Materialien unter kurzwelligen Lasern anfälliger für Schmelzen und Verdampfen sein, während Laser mit längerer Wellenlänge möglicherweise besser geeignet sind, ein Oberflächenschmelzen von Materialien hervorzurufen. Diese Unterschiede wirken sich direkt auf die Art und Weise und die Ergebnisse der Materialhandhabung während des Schneidprozesses aus.

Der Zusammenhang zwischen Schnittgeschwindigkeit und Qualität

- Einfluss der Schnittgeschwindigkeit: Es besteht ein komplexer Zusammenhang zwischen der Laserschneidgeschwindigkeit und der Wellenlänge. Im Allgemeinen sind Laser mit kürzerer Wellenlänge aufgrund ihrer höheren Energiedichte in der Lage, Materialien schneller zu schneiden. Dies hängt jedoch auch von den Absorptionseigenschaften und der Wärmeleitfähigkeit des Materials ab.

- Überlegungen zur Schnittqualität: Es gibt einen Kompromiss zwischen Schnittqualität und Schnittgeschwindigkeit. Eine zu hohe Schnittgeschwindigkeit kann dazu führen, dass das Material unvollständig geschnitten wird, während ein zu langsames Schneiden zu einer zu großen Wärmeeinflusszone führen kann, was die Schnittqualität beeinträchtigt. Daher ist die Wahl der richtigen Wellenlänge entscheidend für die Aufrechterhaltung der Schnittgeschwindigkeit und gleichzeitig der Schnittqualität.

Die Beziehung zwischen Materialreflexion und CO2-Laserwellenlänge

Das Reflexionsvermögen eines Materials bezeichnet den Anteil des Lichts, der reflektiert wird, wenn es auf die Oberfläche des Materials trifft. Die Wellenlänge des CO2-Lasers hat einen erheblichen Einfluss auf das Reflexionsvermögen des Materials. Diese Beziehung kann unter folgenden Gesichtspunkten erweitert werden:

Wellenlängen- und Materialabsorptionseigenschaften

- Die Wellenlänge eines CO2-Lasers beträgt normalerweise 10,6 Mikrometer und liegt im Infrarotspektrum.

- Das Reflexionsvermögen eines Materials hängt eng mit seinen Absorptionseigenschaften in diesem Wellenlängenbereich zusammen. Wenn ein Material in diesem Wellenlängenbereich ein hohes Absorptionsvermögen aufweist, ist sein Reflexionsvermögen im Allgemeinen relativ gering.

Besondere reflektierende Eigenschaften von Metallmaterialien

- Bei Metallmaterialien liegt die Wellenlänge des CO2-Lasers am Rand seines Plasmafrequenzbandes, was dazu führt, dass das Metall für Laser dieser Wellenlänge ein extrem niedriges Reflexionsvermögen aufweist.

- Aufgrund dieser besonderen Reflexionseigenschaft eignet sich der CO2-Laser besonders gut zum Metallschneiden, da mehr Energie absorbiert als reflektiert wird, was die Schneideffizienz verbessert.

Überlegungen zu nichtmetallischen Materialien

- Bei nichtmetallischen Materialien kann die Wellenlänge des CO2-Lasers auch dessen Reflexionsvermögen beeinflussen. Einige nichtmetallische Materialien können bei dieser Wellenlänge ein hohes Reflexionsvermögen aufweisen, was es der Laserenergie erschwert, effektiv in die Materialoberfläche einzudringen.

- In diesem Fall müssen Sie die Leistung und andere Parameter des Lasers anpassen, um bessere Schneidergebnisse zu erzielen.

Anwendungen von Multiwellenlängen-Lasersystemen

- Einige moderne Laserschneidsysteme verwenden Laserquellen mit mehreren Wellenlängen, um den Anforderungen verschiedener Materialarten gerecht zu werden. Ein solches System kann die geeignete Wellenlänge basierend auf den Eigenschaften des Materials auswählen, um die Schneideffizienz zu maximieren.

- Das Verständnis dieser Beziehung ist entscheidend für die Optimierung des Schneidprozesses und die Verbesserung der Verarbeitungseffizienz. In praktischen Anwendungen müssen der Materialtyp und die Prozessanforderungen entsprechend der CO2-Laserwellenlänge ausgewählt werden, um den besten Schneideffekt zu erzielen.

Entwicklungstrend der CO2-Lasertechnologie

Basierend auf Schätzungen der aktuellen Lasertechnologie und der Marktnachfrage wird die CO2-Lasertechnologie in Zukunft neue Fortschritte machen. Die zukünftige Entwicklung wird auch von vielen Faktoren wie technologischen Innovationen und Veränderungen der Marktnachfrage beeinflusst.

Hohe Leistung und Effizienz

Der Anwendungsbedarf der CO2-Lasertechnologie beim Schneiden, Schweißen und Markieren steigt. Einer der Zukunftstrends besteht darin, die Leistung und Effizienz von CO2-Lasergeneratoren zu verbessern, um den Anforderungen größerer und schnellerer Industrieanwendungen gerecht zu werden.

Multiwellenlängen- und Hybridlasersysteme

Durch die Kombination von Lasern unterschiedlicher Wellenlänge oder die Kombination von CO2-Lasern mit anderen Lasertechnologien sollen flexiblere und vielseitigere Lasersysteme entstehen, die sich an die Anforderungen verschiedener Materialien und Anwendungen anpassen können.

Fortschrittliches optisches Design

Durch den Einsatz fortschrittlicher optischer Design- und Steuerungssysteme können die Qualität des Laserstrahls, die Fokussierungsgenauigkeit und die Schnittqualität verbessert werden. Dies ist der Schlüssel zur Verbesserung der Bearbeitungsgenauigkeit und ermöglicht das Schneiden komplexerer Formen.

Intelligenz und Automatisierung

Mit der Weiterentwicklung der industriellen Intelligenz entwickeln sich auch CO2-Lasersysteme in Richtung Intelligenz und Automatisierung. Durch die Integration fortschrittlicher Steuerungssysteme und Sensoren erreicht das Lasersystem einen höheren Automatisierungsgrad und einen intelligenten Betrieb.

Erweiterung des Anwendungsbereichs

Die CO2-Lasertechnologie wird nicht nur in herkömmlichen Bereichen des Schneidens und Schweißens häufig eingesetzt, sondern wird voraussichtlich auch in aufstrebenden Bereichen wie der medizinischen Versorgung, der Kommunikation und den Biowissenschaften Fortschritte machen. In der Biomedizin werden CO2-Laser beispielsweise zum chirurgischen Schneiden und zur Gewebereparatur eingesetzt.

Grüner Umweltschutz

Bei der Entwicklung der Lasertechnologie wird immer mehr Wert auf Energieeffizienz und Umweltschutz gelegt. Zukünftige CO2-Lasersysteme könnten sich stärker auf die Reduzierung des Energieverbrauchs und der Emissionen konzentrieren, um den Anforderungen einer nachhaltigen Entwicklung gerecht zu werden.

Individualisierung und Miniaturisierung

Mit fortschreitender Technologie werden CO2-Lasersysteme möglicherweise kompakter, leichter und flexibler, um den Anforderungen unterschiedlicher Größen und Anwendungen gerecht zu werden.

Zusammenfassen

Insgesamt spielt die Wellenlänge eines CO2-Lasergenerators eine Schlüsselrolle für die Schneidfähigkeiten. Laser unterschiedlicher Wellenlänge eignen sich für unterschiedliche Materialarten und Schneidaufgaben. Durch die rationale Auswahl der Wellenlänge kann der Schneideffekt optimiert und die Verarbeitungseffizienz verbessert werden. In zukünftigen industriellen Anwendungen wird die Wellenlängenforschung zum CO2-Laserschneiden weiterhin eine wichtige Rolle bei der Förderung der kontinuierlichen Weiterentwicklung der Schneidtechnologie spielen.

Für diejenigen, die bereit sind, die Zukunft der CO2-Lasertechnologie anzunehmen: AccTek-Laser ist Ihr vertrauenswürdiger Partner. Wenn Sie Interesse am Kauf einer CO2-Laserschneidmaschine haben, können Sie sich gerne an uns wenden. Unser Team hilft Ihnen gerne dabei, die perfekte Lösung für Ihre Bedürfnisse zu finden. Lassen Sie uns gemeinsam das Schneiden neu definieren.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen