Laserreinigungsmaschinen sind in vielen Branchen unverzichtbar geworden, da sie präzise, effiziente und umweltfreundliche Reinigungslösungen bieten. Diese Maschinen verwenden konzentrierte Laserstrahlen, um Verunreinigungen wie Rost, Farbe, Fett und Oxide von Oberflächen zu entfernen, ohne das darunter liegende Material zu beschädigen. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Fertigung profitieren stark von dieser berührungslosen, nicht abrasiven Technologie, da sie Abfall reduziert, die Oberflächenvorbereitung verbessert und für qualitativ hochwertigere Oberflächen sorgt. Im Gegensatz zu herkömmlichen Methoden, bei denen Chemikalien oder abrasive Materialien zum Einsatz kommen, ist die Laserreinigung sowohl für den Bediener als auch für die Umwelt sicherer. Dieser Artikel untersucht die vielfältigen Einsatzmöglichkeiten von Laserreinigungsmaschinen in verschiedenen Branchen und hebt ihre Vorteile in Bezug auf Präzision, Nachhaltigkeit und Kosteneffizienz hervor. Durch die Integration dieser innovativen Technologie können Branchen ihre Produktivität steigern, die Sicherheit erhöhen und die Umweltbelastung verringern und gleichzeitig hervorragende Reinigungsergebnisse erzielen.

Die Laserreinigung ist ein hocheffizienter Prozess, bei dem mithilfe fokussierter Laserstrahlen unerwünschte Materialien wie Rost, Farbe, Fett oder Verunreinigungen von der Oberfläche eines Objekts entfernt werden, ohne das Grundmaterial zu beschädigen. Der Laserstrahl wird auf die Oberfläche gerichtet, wo er mit den Verunreinigungen interagiert und diese entweder verdampfen oder durch schnelles Erhitzen von der Oberfläche abgestoßen werden. Das darunterliegende Material bleibt dank der Präzision und Steuerbarkeit der Laserenergie unberührt. Dieser Prozess ist berührungslos, nicht abrasiv und hinterlässt keinen Sekundärabfall. Daher ist er ideal für Branchen, die eine saubere und sichere Umgebung benötigen.

Der Schlüssel zu einer effektiven Laserreinigung liegt in der Auswahl der richtigen Laserparameter wie Wellenlänge, Energiedichte, Pulsdauer und Wiederholungsrate. Diese Parameter bestimmen, wie effizient die Verunreinigungen die Laserenergie absorbieren und wie effektiv sie entfernt werden. Die Laserenergie muss stark genug sein, um die Verunreinigungen zu verdampfen oder zu lösen, aber sanft genug, um eine Veränderung oder Beschädigung des Substrats zu vermeiden.

Die Wahl zwischen Dauerstrich- und gepulster Lasertechnologie hängt von den spezifischen Reinigungsanforderungen, den Materialeigenschaften und der Art der zu entfernenden Verunreinigungen ab.

Die Laserreinigungstechnologie funktioniert durch sorgfältiges Ausbalancieren der Wechselwirkung zwischen Laserenergie und Verunreinigung, um eine effektive und effiziente Reinigung zu erreichen. Durch die Wahl des richtigen Lasertyps und die Anpassung der Laserparameter können Industrien präzise Reinigungsergebnisse erzielen, die Integrität des Grundmaterials bewahren und Sekundärabfälle oder Umweltschäden vermeiden.

Die Laserreinigung hat aufgrund ihrer Präzision, Effizienz und Umweltfreundlichkeit in verschiedenen Branchen breite Akzeptanz gefunden. Dabei werden Laserstrahlen eingesetzt, um Verunreinigungen wie Rost, Farbe, Fett und andere unerwünschte Materialien von Oberflächen zu entfernen, ohne das Grundmaterial zu beschädigen. Diese berührungslose, nicht abrasive Methode ist vielseitig und in einer Reihe von Anwendungen in verschiedenen Branchen wirksam.

Im Automobilsektor wird die Laserreinigung für mehrere wichtige Aufgaben eingesetzt, darunter das Entfernen von Rost und Farbe, die Oberflächenvorbereitung zum Schweißen und die Reinigung von Formen und Werkzeugen. Die Laserreinigung bietet eine effiziente Möglichkeit, Karosserien und Teile bei Fertigungs- und Restaurierungsprojekten wiederherzustellen. Durch die präzise Oberflächenvorbereitung sorgt die Laserreinigung für stärkere Schweißnähte und qualitativ hochwertigere Beschichtungen. Außerdem werden keine Schleiftechniken benötigt, die Oberflächen beschädigen könnten, was die Produktivität steigert und die Betriebskosten senkt.

Die Luft- und Raumfahrtindustrie erfordert extrem hohe Standards in puncto Sauberkeit und Präzision. Die Laserreinigung spielt eine entscheidende Rolle beim Entfernen von Verunreinigungen wie Oxiden, Beschichtungen und anderen Rückständen von empfindlichen Komponenten wie Motorteilen, Fahrwerken und Strukturelementen. Darüber hinaus wird die Laserreinigung zur Oberflächenvorbereitung vor dem Lackieren oder Verkleben eingesetzt. Die nicht abrasive Wirkung der Laserreinigung schützt empfindliche Oberflächen und sorgt gleichzeitig für die saubere, Verunreinigungen freie Oberfläche, die zur Erhaltung hochwertiger Luft- und Raumfahrtprodukte erforderlich ist.

In der Fertigung und Metallverarbeitung wird die Laserreinigung häufig verwendet, um Oberflächen für Schweiß-, Beschichtungs- oder Klebearbeiten vorzubereiten. Sie kann Rost, Fett und andere Rückstände von Metallkomponenten entfernen und so hochwertige und langlebige Oberflächen gewährleisten. Die Laserreinigung ist besonders in Branchen von Vorteil, in denen Metalle wie Stahl und Aluminium verarbeitet werden, wo die Wahrung der Integrität des Materials von entscheidender Bedeutung ist. Sie eignet sich auch ideal zum Reinigen von Geräten und Werkzeugen in der Fertigung und verlängert deren Lebensdauer durch Verringerung des Verschleißes.

Die Energieerzeugungsbranche, einschließlich der erneuerbaren Energien, ist auf große Geräte angewiesen, die regelmäßig gewartet und gereinigt werden müssen, um ihre Betriebseffizienz zu gewährleisten. Die Laserreinigung ist eine effektive Methode zum Entfernen von Rost, Zunder und anderen Verunreinigungen von Turbinen, Rohren und Kesseln. Sie kann auch zum Reinigen empfindlicher Komponenten in Kernkraftwerken eingesetzt werden, wo die Präzision und die minimale Abfallerzeugung der Laserreinigung besonders wichtig sind. Die Technologie trägt dazu bei, die Lebensdauer der Geräte zu verlängern und reduziert den Bedarf an chemischen Reinigungsmethoden, die die Umwelt schädigen können.

In der hochempfindlichen Elektronik- und Halbleiterindustrie ist die Laserreinigung für die Präzisionsreinigung von Bauteilen unverzichtbar. Sie wird eingesetzt, um Flussmittelrückstände, Oxide und Partikel von Steckverbindern, Leiterplatten und Halbleiterscheiben zu entfernen. Die Laserreinigung stellt sicher, dass empfindliche elektronische Komponenten unbeschädigt bleiben und gleichzeitig eine kontaminationsfreie Oberfläche erreicht wird, was die Produktqualität und -zuverlässigkeit verbessert. Der Prozess ist berührungslos und eignet sich daher für die komplexen Reinigungsaufgaben, die in der Mikroelektronikfertigung erforderlich sind.

Die Laserreinigungstechnologie wird auch in der Kunst- und Kulturerbekonservierung eingesetzt, um Schmutz- und Verschmutzungsschichten sowie Übermalungen von wertvollen Kunstwerken, Skulpturen und historischen Denkmälern sorgfältig zu entfernen. Die Präzision der Laserreinigung ermöglicht es Restauratoren, unerwünschte Materialien selektiv zu entfernen, ohne die Originaloberflächen zu beschädigen. Diese Methode wurde bei der Restaurierung berühmter historischer Wahrzeichen eingesetzt und bietet eine saubere und sichere Möglichkeit, kulturelle Artefakte für zukünftige Generationen zu bewahren.

In Branchen, die für die Produktion Formen verwenden, wie etwa bei der Reifenherstellung, wird die Laserreinigung eingesetzt, um die Formen zu reinigen, ohne ihre Oberflächen zu beschädigen. Im Laufe der Zeit sammeln sich in den Formen Rückstände aus Gummi, Kunststoff oder Verbundwerkstoffen an, die die Produktqualität beeinträchtigen. Die Laserreinigung bietet eine nicht abrasive Methode zum Entfernen dieser Rückstände, wodurch Ausfallzeiten reduziert und die Lebensdauer der Formen verlängert wird. Sie kann auch Werkzeuge und Geräte reinigen, wodurch die Gesamtproduktionseffizienz verbessert und die Wartungskosten gesenkt werden.

In der Öl- und Gasindustrie werden große Maschinen und Pipelines eingesetzt, die regelmäßig gewartet werden müssen, um Verunreinigungen, Rost oder Korrosion zu vermeiden. Die Laserreinigung ist eine sichere und effiziente Methode zur Reinigung von Pipelines, Ventilen und Geräten. Sie entfernt effektiv Verunreinigungen wie Fett, Öl und Oxide von Oberflächen, verringert das Risiko von Geräteausfällen und verbessert die Sicherheitsstandards. Da keine gefährlichen chemischen Reinigungsmittel mehr erforderlich sind, reduziert die Laserreinigung auch die Umweltbelastung und trägt zur Einhaltung der Branchenvorschriften bei.

In der Nuklearindustrie ist die Dekontaminierung radioaktiver Oberflächen eine große Herausforderung. Die Laserreinigung ist für diese Anwendung eine bevorzugte Lösung, da sie das Volumen radioaktiver Abfälle reduziert und gleichzeitig eine berührungslose, nicht abrasive Methode zur Entfernung von Verunreinigungen bietet. Dieser Prozess ist sicherer für die Bediener und präziser, sodass Nuklearanlagen Geräte und Oberflächen reinigen können, während die Strahlenbelastung minimiert und die Entstehung gefährlicher Abfälle reduziert wird.

Die Vielseitigkeit, Präzision und Umweltfreundlichkeit der Laserreinigungstechnologie haben sie in zahlreichen Branchen unverzichtbar gemacht. Von der Automobil- und Luftfahrtindustrie bis hin zu Kernkraft und Kulturerbe bietet die Laserreinigung eine effiziente und sichere Lösung zum Entfernen von Verunreinigungen, ohne das darunterliegende Material zu beschädigen. Durch ihre berührungslose, nicht abrasive Wirkung und die minimale Abfallerzeugung ist die Laserreinigung eine überlegene Alternative zu herkömmlichen Reinigungsmethoden und hilft Branchen, die Produktivität zu steigern, Kosten zu senken und die Sicherheit zu verbessern.

Die Laserreinigungstechnologie bietet zahlreiche Vorteile gegenüber herkömmlichen Reinigungsmethoden und erfreut sich deshalb in verschiedenen industriellen Anwendungen zunehmender Beliebtheit. Ihre Präzision, Effizienz und Umweltvorteile machen sie zu einer hervorragenden Wahl für Branchen, die gründliche, sichere und kostengünstige Reinigungslösungen benötigen.

Einer der größten Vorteile der Laserreinigung besteht darin, dass sie nicht abrasiv ist, d. h. das darunterliegende Material wird nicht abgenutzt oder beschädigt. Im Gegensatz zu abrasiven Techniken wie Sandstrahlen oder mechanischem Abschaben, die mit der Zeit zu einer Oberflächenverschlechterung führen können, werden bei der Laserreinigung fokussierte Laserstrahlen verwendet, um Verunreinigungen schonend zu entfernen. Dies macht die Laserreinigung ideal für Branchen, in denen mit empfindlichen oder empfindlichen Komponenten gearbeitet wird, wie z. B. in der Elektronik, der Luft- und Raumfahrt und der Erhaltung des kulturellen Erbes, wo die Integrität des Substrats geschützt werden muss.

Die Laserreinigung bietet unübertroffene Präzision und ermöglicht es den Bedienern, Verunreinigungen gezielt zu entfernen, ohne die umliegenden Bereiche oder das Grundmaterial zu beeinträchtigen. Dieses Maß an Kontrolle ist bei Anwendungen, die eine sorgfältige Reinigung erfordern, unerlässlich, wie beispielsweise in der Halbleiter- und Elektronikindustrie, wo selbst mikroskopisch kleine Partikel die Produktqualität beeinträchtigen können. Die Fähigkeit, Verunreinigungen gezielt zu entfernen, macht die Laserreinigung ideal für komplizierte Oberflächen oder Bereiche, die mit herkömmlichen Reinigungsmethoden schwer zugänglich sind.

Im Gegensatz zu chemischen Reinigungsverfahren, bei denen häufig gefährliche Lösungsmittel zum Einsatz kommen und große Abfallmengen entstehen, ist die Laserreinigung ein umweltfreundlicher Prozess. Sie macht den Einsatz schädlicher Chemikalien überflüssig, verringert das Risiko einer Umweltverschmutzung und macht spezielle Entsorgungsverfahren überflüssig. Darüber hinaus entsteht bei der Laserreinigung nur minimaler Sekundärabfall, da das vom Laser entfernte Material problemlos eingesammelt werden kann. Dadurch ist der Prozess sowohl für die Umwelt als auch für die Bediener viel sauberer und sicherer.

Die anfängliche Investition in Laserreinigungsgeräte kann zwar höher sein als bei herkömmlichen Methoden, die langfristigen Kosteneinsparungen sind jedoch beträchtlich. Die Laserreinigung reduziert den Bedarf an Verbrauchsmaterialien wie Chemikalien, Schleifmitteln und mechanischen Werkzeugen und minimiert Wartungs- und Ausfallzeiten durch Verlängerung der Lebensdauer von Geräten und Komponenten. Die Präzision und Effizienz der Laserreinigung führen außerdem zu schnelleren Reinigungszyklen, was die Produktivität erhöht und im Laufe der Zeit die Betriebskosten senkt.

Die Laserreinigung ist eine sicherere Alternative zu herkömmlichen Reinigungsmethoden, bei denen gefährliche Chemikalien, abrasive Materialien oder Hochdruckgeräte zum Einsatz kommen. Sie verringert das Verletzungsrisiko der Arbeiter und die Belastung durch giftige Substanzen. Da die Laserreinigung zudem ein berührungsloser Prozess ist, wird das Risiko einer Beschädigung der zu reinigenden Komponenten minimiert. Da weniger Schutzmaßnahmen erforderlich sind, wird der Reinigungsprozess ebenfalls vereinfacht, was die Sicherheit am Arbeitsplatz erhöht und die Gesundheitsrisiken für die Bediener verringert.

Einer der Hauptvorteile der Laserreinigung ist ihre Vielseitigkeit. Sie kann in vielen Branchen und für eine Vielzahl von Materialien eingesetzt werden, darunter Metalle, Kunststoffe, Keramik und Verbundwerkstoffe. Ob es darum geht, Rost von Schiffsrümpfen zu entfernen, empfindliche Halbleiterscheiben zu reinigen oder Artefakte des kulturellen Erbes zu restaurieren – die Laserreinigung kann an unterschiedliche Oberflächen und Verschmutzungsarten angepasst werden. Diese Anpassungsfähigkeit macht sie zu einer idealen Lösung für Branchen mit unterschiedlichen Reinigungsanforderungen, wie etwa die Automobilindustrie, die Luft- und Raumfahrt, die Fertigung und die Energieerzeugung.

Die Laserreinigung bietet zahlreiche Vorteile für industrielle Anwendungen, von der schonenden und schonenden Reinigung bis hin zur Umweltfreundlichkeit und Kosteneffizienz. Sie gewährleistet Präzision, Sicherheit und Vielseitigkeit in einer Vielzahl von Branchen und ist somit ein wertvolles Werkzeug für die moderne Fertigung und Wartung. Da in der Industrie weiterhin Effizienz, Nachhaltigkeit und Sicherheit im Vordergrund stehen, wird die Laserreinigung eine unverzichtbare Technologie zur Verbesserung von Prozessen und zur Senkung der Betriebskosten bleiben.

Obwohl die Laserreinigung viele Vorteile bietet, ist es wichtig, die Herausforderungen und Einschränkungen zu berücksichtigen, die ihre Anwendung in bestimmten Branchen beeinträchtigen können. Zu diesen Faktoren gehören die Kosten der Ausrüstung, Sicherheitsbedenken und Materialverträglichkeit. All diese Faktoren müssen bei der Entscheidung für die Implementierung der Laserreinigungstechnologie sorgfältig berücksichtigt werden.

Eine der größten Herausforderungen bei der Laserreinigung ist die anfängliche Investition in die Ausrüstung. Laserreinigungsgeräte sind in der Regel teurer als herkömmliche Reinigungsmethoden wie chemische Reinigung, Strahlen oder mechanische Methoden. Die Anschaffungskosten für die Laserreinigungstechnologie können für kleinere Unternehmen oder Branchen mit knapperem Budget ein Hindernis darstellen. Es ist jedoch wichtig zu beachten, dass die anfänglichen Kosten zwar hoch sein können, die langfristigen Einsparungen durch geringere Verbrauchsmaterialien, Wartung und höhere Betriebseffizienz diese Kosten jedoch ausgleichen können. Unternehmen müssen die Vorteile der langfristigen Kosteneffizienz gegen die sofortige Kapitalinvestition abwägen.

Obwohl die Laserreinigung als sicherere Alternative zu chemischen oder abrasiven Reinigungsmethoden gilt, bringt sie doch ihre eigenen Sicherheitsbedenken mit sich. Die Verwendung von Hochleistungslaserstrahlen birgt potenzielle Risiken für die Bediener, darunter Augenschäden und Hautverbrennungen, wenn keine geeigneten Sicherheitsmaßnahmen getroffen werden. Während des Betriebs müssen Schutzausrüstungen wie Laserschutzbrillen und geeignete Kleidung getragen werden, um eine Belastung durch Laserstrahlung zu vermeiden. Darüber hinaus können bei dem Prozess Dämpfe und Partikel entstehen, insbesondere beim Reinigen lackierter oder beschichteter Oberflächen. Daher müssen wirksame Belüftungs- oder Rauchabzugssysteme implementiert werden, um die Sicherheit der Bediener zu gewährleisten. Eine angemessene Schulung der Bediener im sicheren Umgang mit Laserreinigungsmaschinen kann dazu beitragen, diese Risiken zu mindern.

Die Laserreinigung ist für viele Materialarten äußerst effektiv, weist jedoch Einschränkungen in Bezug auf die Materialverträglichkeit auf. Während Metalle wie Stahl, Aluminium und Kupfer ideale Kandidaten für die Laserreinigung sind, reagieren bestimmte Materialien möglicherweise nicht gut auf laserbasierte Reinigungsprozesse. Beispielsweise können einige Kunststoffe, organische Materialien oder empfindliche Oberflächen die Laserenergie zu effizient absorbieren, was zu möglichen Schäden oder Verformungen führen kann. In Fällen, in denen das Material stark reflektiert, wie z. B. hochglanzpolierte Metalle, kann es schwieriger sein, eine effektive Reinigung zu erreichen, ohne die Laserparameter anzupassen.

Darüber hinaus ist die Laserreinigung möglicherweise nicht für großflächige Anwendungen geeignet, bei denen tiefgreifende Materialabtragung erforderlich ist, wie z. B. bei stark verrosteten oder korrodierten Oberflächen. Traditionelle Methoden sind für solche Aufgaben möglicherweise immer noch praktischer. Daher müssen die Branchen die Art der Materialien, mit denen sie arbeiten, und die Art der Verunreinigungen sorgfältig prüfen, um festzustellen, ob die Laserreinigung die am besten geeignete Lösung ist.

Obwohl die Laserreinigung zahlreiche Vorteile bietet, ist es wichtig, ihre Herausforderungen und Einschränkungen zu kennen, darunter die hohen Anschaffungskosten der Ausrüstung, spezifische Sicherheitsbedenken und Probleme mit der Materialverträglichkeit. Diese Faktoren sollten bei der Entscheidung berücksichtigt werden, ob die Laserreinigung die richtige Wahl für eine bestimmte Branche oder Anwendung ist. Indem Unternehmen diese Herausforderungen durch entsprechende Schulungen, Sicherheitsprotokolle und sorgfältige Materialauswahl angehen, können sie die Vorteile der Laserreinigung maximieren und gleichzeitig potenzielle Risiken und Einschränkungen minimieren.

Bei der Bewertung der Wirksamkeit von Laserreinigungsmaschinen in industriellen Anwendungen ist es wichtig, sie mit herkömmlichen Reinigungsmethoden wie mechanischer Reinigung, chemischer Reinigung und Sandstrahlen zu vergleichen. Jede Methode hat ihre Vor- und Nachteile, und die Laserreinigung bietet einzigartige Vorteile, die diese herkömmlichen Ansätze in vielen Szenarien übertreffen können.

Im Vergleich dazu ist die Laserreinigung ein berührungsloser, nicht abrasiver Prozess, der dafür sorgt, dass die Oberfläche intakt bleibt und gleichzeitig präzise und konsistente Ergebnisse erzielt. Der Laserstrahl kann so gesteuert werden, dass er nur auf die Verunreinigungen zielt und das Grundmaterial unbeschädigt bleibt. Dies macht ihn ideal für empfindliche oder hochpräzise Anwendungen.

Im Gegensatz dazu ist die Laserreinigung ein umweltfreundlicher Prozess, bei dem keine schädlichen Chemikalien zum Einsatz kommen. Dabei entsteht nur minimaler Abfall und das einzige Nebenprodukt ist das verdampfte oder von der Oberfläche verdrängte Material. Darüber hinaus ist die Laserreinigung schneller und birgt nicht die mit dem Kontakt mit Chemikalien verbundenen Risiken, was sie zu einer sichereren und nachhaltigeren Option für die industrielle Reinigung macht.

Die Laserreinigung hingegen ermöglicht eine hochkontrollierte, selektive Reinigung und ist daher ideal für Detailarbeiten oder Bereiche, die besondere Aufmerksamkeit erfordern. Da bei der Laserreinigung nur minimaler Staub und Schmutz entsteht, ist es ein viel saubererer Prozess, der den Bedarf an umfangreichen Eindämmungssystemen verringert und die allgemeine Sicherheit am Arbeitsplatz verbessert.

Während traditionelle Reinigungsmethoden wie mechanische Reinigung, chemische Reinigung und Sandstrahlen branchenübergreifend weit verbreitet sind, sind sie hinsichtlich Umweltbelastung, Oberflächenschäden und Arbeitseffizienz mit erheblichen Einschränkungen verbunden. Die Laserreinigung ist aufgrund ihrer Präzision, Sicherheit und Umweltfreundlichkeit eine überlegene Alternative. Aufgrund ihrer Fähigkeit, eine gleichmäßige, nicht abrasive Reinigung zu bieten, ist sie für viele Branchen, die nach fortschrittlichen Oberflächenreinigungslösungen suchen, die bevorzugte Wahl.

Bei der Implementierung der Laserreinigung in industriellen Anwendungen ist es wichtig, die technischen Aspekte zu verstehen, die die Wirksamkeit des Prozesses beeinflussen. Dazu gehört die Auswahl der richtigen Laserparameter, die Berücksichtigung der Materialeigenschaften der zu reinigenden Oberfläche und die Einhaltung von Sicherheitsmaßnahmen. Diese Faktoren tragen zur Optimierung des Reinigungsvorgangs und zur Gewährleistung eines sicheren Betriebs bei.

Durch die Auswahl geeigneter Laserparameter wird eine präzise und effiziente Reinigung unter Wahrung der Integrität des Grundmaterials gewährleistet.

Durch Kenntnis der Materialeigenschaften der zu reinigenden Oberfläche können Bediener den Laserreinigungsprozess optimieren, um maximale Effizienz und Effektivität bei gleichzeitiger Minimierung des Schadensrisikos zu erzielen.

Durch die Umsetzung geeigneter Sicherheitsmaßnahmen können Industrien die mit der Laserreinigung verbundenen Risiken minimieren und gleichzeitig von ihrer hohen Präzision und Effizienz profitieren.

Das Verständnis und die Kontrolle der technischen Aspekte der Laserreinigung – wie Laserparameter, Materialeigenschaften und Sicherheitsprotokolle – gewährleistet die optimale Leistung des Reinigungsvorgangs. Durch sorgfältige Kalibrierung dieser Faktoren können Branchen präzise und effiziente Reinigungsergebnisse erzielen und gleichzeitig eine sichere Arbeitsumgebung für die Bediener aufrechterhalten.

Laserreinigungsmaschinen haben sich in verschiedenen Branchen als leistungsstarke Lösung erwiesen und bieten eine effiziente, präzise und umweltfreundliche Möglichkeit, Verunreinigungen wie Rost, Farbe, Fett und andere Rückstände zu entfernen. Durch den Einsatz fortschrittlicher Lasertechnologie ermöglichen diese Maschinen eine nicht abrasive, berührungslose Reinigung, bei der die Integrität des darunter liegenden Materials erhalten bleibt. Daher eignen sie sich ideal für Anwendungen in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Fertigung, der Elektronik und der Erhaltung des kulturellen Erbes. Im Vergleich zu herkömmlichen Reinigungsmethoden wie chemischer Reinigung, mechanischer Reinigung und Sandstrahlen zeichnet sich die Laserreinigung durch ihre Präzision, geringere Umweltbelastung und langfristige Kosteneffizienz aus. Zwar gibt es Herausforderungen wie die Anschaffungskosten der Geräte und die Materialverträglichkeit, aber die Vorteile der Laserreinigung, einschließlich ihrer Sicherheit, Vielseitigkeit und Fähigkeit, komplexe Oberflächen zu bearbeiten, machen sie zu einem unverzichtbaren Werkzeug in modernen industriellen Prozessen. Da die Nachfrage nach saubereren, sichereren und effizienteren Reinigungslösungen wächst, wird die Laserreinigung in Zukunft bei industriellen Anwendungen eine entscheidende Rolle spielen.

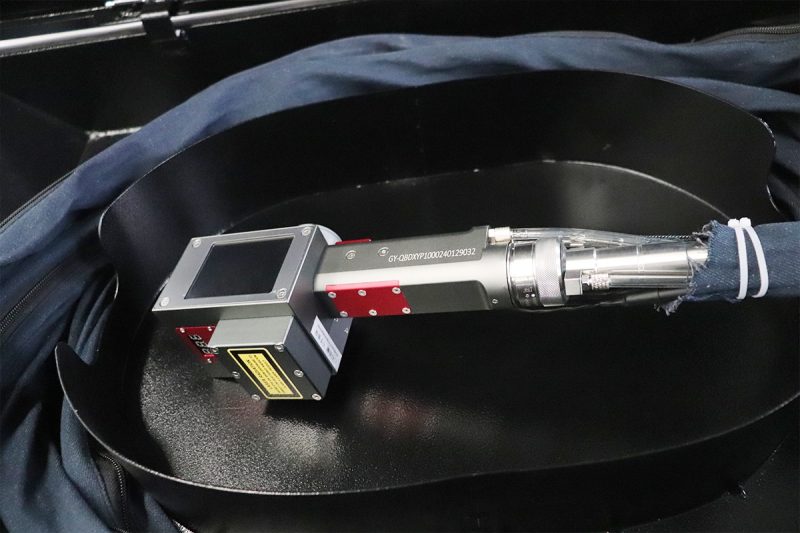

Wenn Sie nach einer effizienten, präzisen und umweltfreundlichen Methode für industrielle Reinigungsaufgaben suchen, bietet AccTek Laser hochmoderne Laserreinigungslösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Als professioneller Hersteller fortschrittlicher Lasergeräte, darunter Laserschneid-, Schweiß-, Markierungs- und Reinigungsmaschinen, bietet AccTek Laser eine Reihe von Optionen für verschiedene Branchen wie Automobil, Luft- und Raumfahrt, Elektronik, Fertigung und Restaurierung von Kulturerbe. Egal, ob Sie Rost, Farbe, Oxide oder andere Verunreinigungen entfernen müssen, unsere Laserreinigungsmaschinen liefern zuverlässige Leistung und bewahren gleichzeitig die Integrität des darunter liegenden Materials.

Bei AccTek Laser sind wir stolz darauf, nicht nur leistungsstarke Laserreinigungssysteme anzubieten, sondern auch umfassende Beratung vor dem Kauf und technischen Support nach dem Kauf, um sicherzustellen, dass Ihre Investition den maximalen Nutzen bringt. Unsere Lösungen sind darauf ausgelegt, Ihre Reinigungsprozesse zu verbessern und gleichzeitig Abfall zu reduzieren, die Sicherheit zu verbessern und die Produktivität zu steigern. Kontaktieren Sie AccTek Laser noch heute, um mehr darüber zu erfahren, wie unsere Laserreinigungslösungen Ihre industriellen Abläufe verbessern können.