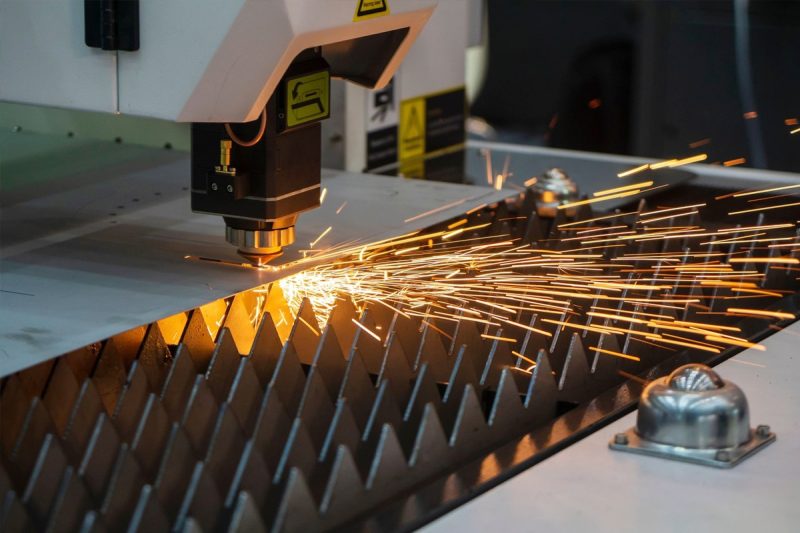

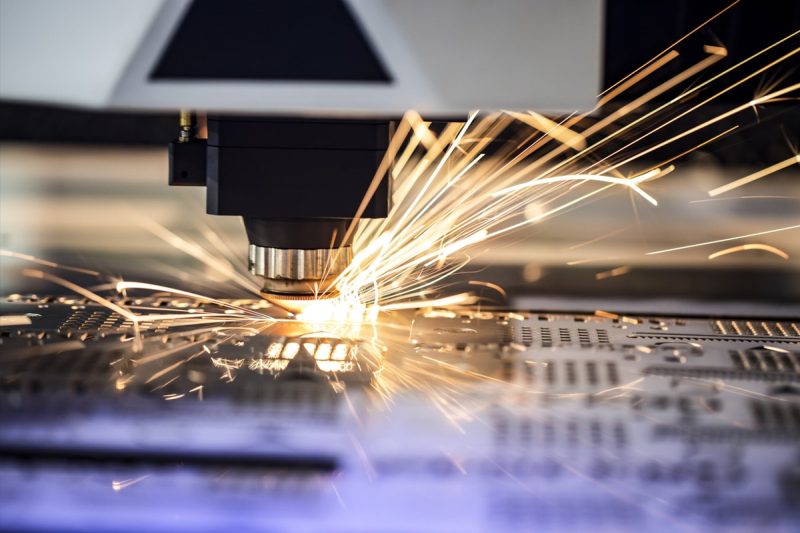

Grundlegendes zum Faserlaserschneiden

Vorteile des Faserlaserschneidens

Hohe Präzision und Genauigkeit

Geschwindigkeit und Effizienz

Energieeffizienz

Geringer Wartungsaufwand

Vielseitigkeit

Für das Faserlaserschneiden geeignete Metalle

Kohlenstoffstahl

Kohlenstoffstahl ist aufgrund seiner Festigkeit, Haltbarkeit und Vielseitigkeit eines der am häufigsten verwendeten Metalle beim Faserlaserschneiden. Er wird häufig in Branchen eingesetzt, die robuste Materialien benötigen, die hoher Beanspruchung und Abnutzung standhalten, wie etwa in der Automobil- und Baubranche.

- Dickenbereich: Faserlaser können schneiden Kohlenstoffstahl von sehr dünnen Blechen (0,5 mm) bis hin zu dicken Platten (25 mm oder mehr), basierend auf der Laserleistung.

- Schnittqualität: Faserlaser erzeugen glatte, gratfreie Kanten auf Kohlenstoffstahl, wodurch der Bedarf an zusätzlicher Nachbearbeitung reduziert und die Produktion effizienter gemacht wird.

- Anwendungen: Kohlenstoffstahl ist unverzichtbar bei der Herstellung von Fahrzeugteilen, Strukturträgern, Maschinenkomponenten und Industrieanlagen, bei denen eine hohe Zugfestigkeit entscheidend ist.

- Vorteile: Die Präzision des Faserlasers und die minimale Wärmeeinflusszone sorgen dafür, dass Schnitte auch bei dickeren Platten ihre Festigkeit und Qualität behalten. Dank der hohen Schnittgeschwindigkeiten ist er auch für Anwendungen mit hohem Volumen eine kostengünstige Wahl.

Edelstahl

Aufgrund seiner Korrosionsbeständigkeit und der polierten Oberfläche ist Edelstahl die erste Wahl für Branchen, in denen es auf Haltbarkeit und Aussehen ankommt, darunter die Lebensmittel- und Getränkebranche, die Medizin und die Architektur.

- Dickenbereich: Faserlaser schneiden effektiv Edelstahl von dünnen Folien (0,5 mm) bis hin zu dickeren Platten (bis 20 mm oder mehr).

- Schnittqualität: Faserlaser erzeugen saubere, polierte Kanten auf Edelstahl und bewahren so dessen Ästhetik und Integrität. Die reduzierte Wärmeeinflusszone hilft, Oxidation entlang der Schnittkanten zu verhindern, was für Anwendungen, die eine glatte, hochwertige Oberfläche erfordern, unerlässlich ist.

- Anwendungen: Edelstahl wird häufig für Sanitäranlagen, medizinische Instrumente, Küchengeschirr, Bauelemente und Dekorationselemente verwendet.

- Vorteile: Die reflektierende Eigenschaft von Edelstahl eignet sich gut für Faserlaser, die Reflexionen minimieren und präzise Schnitte ermöglichen. Da keine Nachbearbeitung erforderlich ist, können Hersteller die Produktion rationalisieren und so Zeit und Ressourcen sparen.

Aluminium und Aluminiumlegierungen

Die Kombination aus geringem Gewicht und hoher Festigkeit macht Aluminium in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie unverzichtbar, in denen Leistung und Kraftstoffeffizienz oberste Priorität haben.

- Dickenbereich: Faserlaser können schneiden Aluminium Bis zu einer Dicke von 15 mm, wobei für dickere Schnitte Laser mit höherer Leistung erforderlich sind.

- Herausforderungen: Die hohe Reflektivität und Wärmeleitfähigkeit von Aluminium stellen eine Herausforderung dar, da es den Laserstrahl reflektiert und Wärme schnell ableitet. Moderne Faserlasertechnologie kann diese Probleme jedoch mit Antireflexbeschichtungen und optimierten Schneidparametern überwinden.

- Anwendungen: Aluminium wird in Luft- und Raumfahrtkomponenten, Karosserieteilen, elektronischen Gehäusen und dekorativen Anwendungen verwendet.

- Vorteile: Faserlaser ermöglichen präzise und detaillierte Schnitte in Aluminium, ohne dass es zu Verformungen oder Wärmeverzerrungen kommt. Sie bieten auch eine Lösung für die Erstellung komplexer Designs, die für leichte und komplexe Komponenten in der Luft- und Raumfahrt sowie im Automobilbereich unerlässlich sind.

Kupfer und Messing

Kupfer und Messing werden wegen ihrer Leitfähigkeit und ihres Aussehens geschätzt und eignen sich daher ideal für Anwendungen im Elektro- und Dekorationsbereich. Diese Metalle sind jedoch stark reflektierend und leitfähig und erfordern eine besondere Handhabung.

- Dickenbereich: Faserlaser können schneiden Kupfer Und Messing bis zu 10 mm Dicke, abhängig von der Laserleistung und der Maschinenkonfiguration.

- Herausforderungen: Kupfer und Messing reflektieren Laserlicht, was bei unsachgemäßer Handhabung Laserkomponenten beschädigen kann. Darüber hinaus erfordert ihre hohe Wärmeleitfähigkeit Hochleistungslaser und eine präzise Kontrolle der Parameter.

- Anwendungen: Kupfer und Messing werden häufig in elektrischen Verbindungselementen, Sammelschienen, Sanitärarmaturen und Zierdesigns verwendet.

- Vorteile: Faserlaser mit Antireflexionstechnologie können Kupfer und Messing effektiv bearbeiten. Die hohe Genauigkeit und die glatten Schnitte, die Faserlaser erzeugen, machen sie besonders nützlich für die Herstellung präziser elektrischer Komponenten und komplexer Dekorationsgegenstände.

Titan und Titanlegierungen

Titan ist für sein beeindruckendes Verhältnis von Festigkeit zu Gewicht und seine Korrosionsbeständigkeit bekannt – Eigenschaften, die es in Branchen wie der Luft- und Raumfahrt, der Medizin und der Herstellung von Sportgeräten hoch geschätzt machen.

- Dickenbereich: Faserlaser können Titan und seine Legierungen bis zu einer Dicke von 10 mm schneiden. Für dickere Materialien werden jedoch leistungsstarke Laser benötigt.

- Schnittqualität: Faserlaser erzeugen saubere Schnitte mit minimaler Bartbildung und bewahren so die hochwertige Oberflächenbeschaffenheit von Titan. Die geringe Wärmezufuhr stellt sicher, dass die strukturelle Integrität und die Eigenschaften des Metalls nicht beeinträchtigt werden.

- Anwendungen: Titan wird häufig in Luft- und Raumfahrtkomponenten, medizinischen Implantaten, Prothesen und Hochleistungssportgeräten verwendet.

- Vorteile: Faserlaser ermöglichen es Herstellern, Titan zu schneiden, ohne dass es zu thermischen Verformungen kommt, wodurch sichergestellt wird, dass das Metall seine gewünschten Eigenschaften behält. Dies macht es zu einer ausgezeichneten Wahl für Anwendungen mit hoher Beanspruchung, bei denen sowohl Haltbarkeit als auch Gewicht entscheidend sind.

Nickellegierungen (Inconel, Monel)

Nickelbasierte Legierungen wie Inconel und Monel werden in anspruchsvollen Umgebungen eingesetzt, in denen extreme Hitze- und Korrosionsbeständigkeit erforderlich ist. Diese Legierungen werden häufig in der Luft- und Raumfahrt, der Schifffahrt und der chemischen Verarbeitungsindustrie verwendet.

- Dickenbereich: Faserlaser können Nickellegierungen mit einer Dicke von bis zu 10 mm schneiden, allerdings erfordert ihre Zähigkeit eine präzise Lasersteuerung.

- Schnittqualität: Faserlaser ermöglichen hochpräzise Schnitte, die für Komponenten unerlässlich sind, die unter hohen Belastungsbedingungen funktionieren müssen. Die Haltbarkeit und der hohe Schmelzpunkt von Nickellegierungen eignen sich gut für das Faserlaserschneiden.

- Anwendungen: Nickellegierungen werden in Turbinenschaufeln, Abgassystemen, chemischen Verarbeitungsanlagen und Schiffskomponenten verwendet.

- Vorteile: Faserlaser ermöglichen die effiziente Bearbeitung dieser zähen Legierungen, reduzieren den Materialabfall und gewährleisten saubere, präzise Schnitte, bei denen die Festigkeit und Korrosionsbeständigkeit des Metalls erhalten bleibt.

Verzinkter Stahl

Verzinkter Stahl hat eine schützende Zinkbeschichtung, die ihn korrosionsbeständig macht und ihn für Außen- und Konstruktionsanwendungen gut geeignet macht. Allerdings erfordert diese Beschichtung beim Schneiden besondere Aufmerksamkeit.

- Herausforderungen: Die Zinkschicht kann beim Laserschneiden verdampfen und Dämpfe erzeugen, die die Schnittqualität beeinträchtigen können und eine entsprechende Belüftung erfordern.

- Anwendungen: Verzinkter Stahl wird häufig in Heizungs-, Lüftungs- und Klimasystemen, Dächern, Autoteilen und Baugerüsten verwendet.

- Vorteile: Bei richtiger Parameteranpassung und Belüftung können Faserlaser verzinkten Stahl effektiv bearbeiten und Schnitte erzeugen, bei denen die Schutzeigenschaften des Materials ohne zusätzliche Nachbearbeitung erhalten bleiben.

Werkzeugstahl

Werkzeugstahl ist äußerst langlebig und verschleißfest, weshalb er in Branchen unverzichtbar ist, in denen langlebige Formen, Matrizen und Schneidwerkzeuge benötigt werden.

- Schnittqualität: Faserlaser ermöglichen saubere, präzise Schnitte in Werkzeugstahl, sodass häufig keine zusätzliche Bearbeitung oder Endbearbeitung erforderlich ist.

- Anwendungen: Werkzeugstahl wird zur Herstellung von Maschinenteilen, Matrizen, Formen und verschiedenen Werkzeugen in der Fertigungs- und Bearbeitungsindustrie verwendet.

- Vorteile: Die Genauigkeit von Faserlasern stellt sicher, dass Werkzeugstahlkomponenten die genauen Spezifikationen erfüllen, sodass Hersteller qualitativ hochwertige Werkzeuge und Maschinenteile mit minimalem Abfall produzieren können.

Silber und Gold

Silber und Gold sind Edelmetalle, die häufig in der Elektronik und im Schmuckbereich verwendet werden, wo feine Details und hochwertige Oberflächen unverzichtbar sind. Diese Materialien erfordern aufgrund ihrer hohen Reflektivität und ihres Wertes eine besondere Handhabung.

- Herausforderungen: Silber und Gold sind reflektierend, was die Lasereffizienz verringern und die Notwendigkeit einer präzisen Parameterkontrolle erhöhen kann, um Abfall zu vermeiden.

- Anwendungen: Silber und Gold werden in der Elektronik, in aufwendigem Schmuck und individuellen Dekorationsartikeln verwendet.

- Vorteile: Faserlaser ermöglichen ein detailliertes Schneiden dieser Edelmetalle und eignen sich daher für hochpräzise Anwendungen sowohl in der Schmuckherstellung als auch in der Elektronikfertigung.

Faktoren, die die Schneidfähigkeit beeinflussen

Laserleistung

Die Laserleistung beeinflusst direkt die Fähigkeit einer Maschine, verschiedene Arten und Stärken von Materialien zu schneiden. Eine höhere Laserleistung ermöglicht im Allgemeinen schnellere Schnitte und die Fähigkeit, dickere Materialien zu verarbeiten.

- Niedrige Leistung (1.500 W – 3.000 W): Geeignet für dünne Materialien (bis zu 15 mm), ideal für präzises Schneiden komplizierter Designs und feiner Details.

- Mittlere Leistung (3.000 W – 6.000 W): Bearbeitet Metalle mittlerer Dicke (bis zu 25 mm) und bietet ausgewogene Geschwindigkeit und Qualität für die allgemeine Fertigung.

- Hohe Leistung (12.000 W und mehr): Geeignet für dickere Materialien (über 50 mm), einschließlich Schwerindustrieanwendungen und großer Strukturkomponenten.

Materialstärke

Die Materialdicke ist einer der einflussreichsten Faktoren für die Wirksamkeit und Qualität eines Faserlaserschnitts. Je dicker das Material ist, desto mehr Energie ist erforderlich, um es effektiv zu durchdringen und zu schneiden.

- Dünne Materialien (unter 10 mm): Faserlaser zeichnen sich durch das hochpräzise Schneiden dünner Bleche mit minimaler Wärmeverformung aus und sind daher ideal für Anwendungen, die feine Details erfordern.

- Mittlere Dicke (12 mm – 25 mm): Um bei dickeren Materialien ein Gleichgewicht zwischen Geschwindigkeit und Schnittqualität herzustellen, sind häufig eine moderate Laserleistung und optimierte Einstellungen erforderlich.

- Dicke Materialien (über 25 mm): Das Schneiden dicker Metalle erfordert mehr Leistung und langsamere Schnittgeschwindigkeiten, um einen vollständigen Schnitt mit glatten Kanten zu gewährleisten. Möglicherweise muss auch mehr Wert auf die Bartentfernung und die Kantenbearbeitung gelegt werden.

Materialreflexion

Die Reflektivität eines Metalls spielt eine wichtige Rolle bei seiner Kompatibilität mit dem Faserlaserschneiden. Hochreflektierende Metalle wie Aluminium, Kupfer, Messing, Silber und Gold können Probleme bereiten, da sie den Laserstrahl in die Maschine reflektieren und so möglicherweise die Laserquelle oder die Optik beschädigen.

- Metalle mit hoher Reflektivität: Materialien wie Kupfer und Messing erfordern spezielle Lasereinstellungen oder Antireflextechnologien, um eine Beschädigung des Lasersystems zu vermeiden. Höhere Laserleistung und präzise Einstellungen können die Schneideffizienz verbessern und Reflektionsprobleme minimieren.

- Nicht reflektierende Metalle: Kohlenstoffstahl und Edelstahl sind weniger reflektierend und absorbieren die Wellenlängen des Faserlasers effektiver, sodass sie mit Standardeinstellungen leichter geschnitten werden können.

Hilfsgase

Die Wahl des Hilfsgases und dessen Druck spielen eine entscheidende Rolle für die Schnittqualität und -geschwindigkeit von Faserlasern. Hilfsgase werden verwendet, um geschmolzenes Material aus dem Schnittpfad zu entfernen, die Optik zu schützen und in einigen Fällen die Schneidreaktion zu verbessern.

- Sauerstoff (O2): Sauerstoff wird häufig zum Schneiden von Kohlenstoffstahl verwendet, da er eine exotherme Reaktion erzeugt, die die Schnittgeschwindigkeit erhöht. Allerdings kann er oxidierte Kanten verursachen, die eine zusätzliche Nachbearbeitung erfordern können.

- Stickstoff (N2): Stickstoff ist ein inertes Gas, das Oxidation verhindert und häufig zum Schneiden von Edelstahl, Aluminium und anderen hochwertigen Anwendungen verwendet wird, bei denen saubere Kanten wichtig sind. Es ermöglicht hochwertige Schnitte, kann aber im Vergleich zu Sauerstoff die Schnittgeschwindigkeit verringern.

- Luft: Luft kann eine kostengünstige Option zum Schneiden dünner Materialien sein, bei denen die Kantenqualität weniger kritisch ist, allerdings kann es dabei zu oxidierten Kanten kommen.

Strahlqualität

Die Qualität des Laserstrahls, die häufig anhand seines M2-Werts gemessen wird, hat großen Einfluss auf die Präzision, Effizienz und Glätte des Schnitts. Ein niedrigerer M2-Wert weist auf einen Strahl höherer Qualität hin, der sich auf eine kleinere Punktgröße konzentrieren und eine höhere Leistungsdichte an das Material abgeben kann.

- M2-Wert: Ein hochwertiger Strahl (niedriger M2-Wert) ermöglicht kleinere, feinere Schnitte mit höherer Genauigkeit und ist daher ideal für komplizierte Designs und enge Toleranzen.

- Fokuskontrolle: Dynamische Fokussierungssysteme ermöglichen Anpassungen, um den optimalen Brennabstand während des gesamten Schneidvorgangs aufrechtzuerhalten, was besonders bei dickeren Materialien und komplexen Formen wichtig ist.

- Autofokus-Systeme: Diese Systeme steigern die Effizienz, indem sie die Fokusposition automatisch anpassen, die Einrichtungszeit verkürzen und schnellere Übergänge zwischen unterschiedlichen Materialien und Dicken ermöglichen.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit wirkt sich direkt auf die Qualität, Effizienz und das Finish eines Faserlaserschnitts aus. Die ideale Schnittgeschwindigkeit hängt von einer Reihe von Faktoren ab, darunter Materialart, Dicke und gewünschte Kantenqualität.

- Hohe Geschwindigkeit: Zu schnelles Schneiden kann zu unvollständigen Schnitten, rauen Kanten und einer verringerten Schnittqualität führen, insbesondere bei dickeren Materialien.

- Niedrige Geschwindigkeit: Zu langsames Schneiden erhöht die Wärmezufuhr, was insbesondere bei dünnen Materialien zu Verformungen oder einem breiteren Schnitt führen kann.

Branchenübergreifende Anwendungen

Automobilindustrie

Anwendungen

- Karosserieteile: Präzisionsschnitte für äußere und innere Fahrzeugteile gewährleisten Einheitlichkeit und saubere Kanten für eine reibungslose Passform.

- Fahrgestellkomponenten: Strukturteile wie Rahmen und Halterungen erfordern langlebige Schnitte, die Faserlaser mit minimalem Materialabfall erreichen.

- Auspuffsysteme: Durch die Fähigkeit, Edelstahl und Titan zu schneiden, können Faserlaser Auspuffkomponenten präzise herstellen, wodurch der Bedarf an Nachbearbeitung reduziert wird.

Vorteile

- Hoher Durchsatz: Faserlaser steigern die Produktivität, indem sie die Schneidzeit verkürzen und eine Produktion im großen Maßstab ermöglichen.

- Designflexibilität: Automobilhersteller können komplexe Designs und Leichtbaustrukturen erreichen, die für die Kraftstoffeffizienz entscheidend sind.

Luft-und Raumfahrtindustrie

Anwendungen

- Flugzeugstrukturen: Das Schneiden von Aluminium, Titan und hochfesten Legierungen für Strukturteile gewährleistet Haltbarkeit und Präzision.

- Motorkomponenten: Faserlaser können die komplizierten Formen und engen Toleranzen bewältigen, die für Turbinenschaufeln und Abgassysteme erforderlich sind.

- Teile für Raumfahrzeuge: Für Satelliten und Raketen ist die Fähigkeit, Leichtmetalle wie Aluminium mit minimaler thermischer Belastung zu schneiden, von entscheidender Bedeutung.

Vorteile

- Präzision und Konsistenz: Faserlaser bieten die hohen Standards, die für Komponenten erforderlich sind, die extremen Bedingungen ausgesetzt sind.

- Materialeffizienz: Reduzierter Abfall teurer Legierungen, unerlässlich für hochwertige Luft- und Raumfahrtkomponenten.

Medizinische Industrie

Anwendungen

- Chirurgische Instrumente: Die Herstellung von Skalpellklingen, Pinzetten und anderen Werkzeugen erfordert exakte Schnitte und polierte Kanten.

- Medizinische Implantate: Faserlaser ermöglichen Präzisionsschnitte in Titan für Implantate wie Knochenplatten und Gelenkersatz.

- Gerätekomponenten: Teile für medizinische Geräte wie MRT-Geräte und Patientenmonitore erfordern eine hohe Genauigkeit und zuverlässige Leistung.

Vorteile

- Biokompatibilität: Die sauberen, oxidationsfreien Schnitte in Edelstahl und Titan tragen dazu bei, die für die medizinische Verwendung wesentlichen Materialeigenschaften zu erhalten.

- Individualisierung: Die Möglichkeit, patientenspezifische Implantate mit genauen Spezifikationen herzustellen.

Elektronikindustrie

Anwendungen

- Leiterplatten: Schneiden von Metallsubstraten, einschließlich Kupfer und Aluminium, für Leiterplatten mit hoher Genauigkeit.

- Gehäuse und Verkleidungen: Herstellung von Metallgehäusen für Geräte wie Smartphones, Laptops und Industrieanlagen.

- Kühlkörper: Präzisionsschneiden von Aluminium- und Kupfermaterialien für Komponenten zur Wärmeableitung.

Vorteile

- Hohe Präzision: Unverzichtbar für die Herstellung kleiner, detaillierter Komponenten, die in kompakten elektronischen Geräten benötigt werden.

- Höhere Produktivität: Schnelle Schnittgeschwindigkeiten ermöglichen die Produktion großer Stückzahlen, um den rasanten Anforderungen des Elektronikmarktes gerecht zu werden.

Bauwesen und Architektur

Anwendungen

- Strukturkomponenten: Schneiden von Balken, Säulen und Konsolen für Stahlrahmen in Gebäuden und Brücken.

- Dekorative Elemente: Individuell gestaltete Fassaden, Geländer und Metallbeschläge können mit komplizierten Mustern erstellt werden.

- HVAC-Systeme: Herstellung von Metallkanälen und Komponenten für Heizungs-, Lüftungs- und Klimaanlagen.

Vorteile

- Anpassung und Flexibilität: Ermöglicht Architekten und Designern, einzigartige, detaillierte Metallarbeiten in Gebäude zu integrieren.

- Haltbarkeit: Durch Faserlaserschneiden entstehen saubere, starke Kanten, die den strukturellen Anforderungen langfristig standhalten.

Erneuerbare Energien

Anwendungen

- Rahmen für Solarmodule: Zuschneiden von Aluminiumrahmen und Montagesystemen, die für Haltbarkeit und Stabilität bei Solaranlagen sorgen.

- Windturbinenkomponenten: Fertigungsteile wie Strukturstützen und Turbinenblätter.

- Batteriegehäuse: Herstellung von Gehäusen und Abdeckungen für Batterien für Elektrofahrzeuge und Energiespeicher.

Vorteile

- Präzision und Stärke: Unverzichtbar für Komponenten, die Außenumgebungen und schwankenden Temperaturen ausgesetzt sind.

- Effizienz: Die Fähigkeit, große Mengen und komplexe Geometrien zu handhaben, macht es ideal für die Herstellung von Anlagen für erneuerbare Energien.

Einschränkungen beim Faserlaserschneiden

Metallreflexion

Stark reflektierende Metalle wie Aluminium, Kupfer, Messing, Silber und Gold können beim Faserlaserschneiden eine Herausforderung darstellen. Diese Metalle neigen dazu, den Laserstrahl in den Schneidkopf zu reflektieren, was möglicherweise die Laserquelle und die Optik beschädigt. Diese Reflexion kann auch die Schneidleistung verringern und zu ungleichmäßigen Schnitten führen.

- Herausforderungen: Reflektierende Oberflächen verringern die Absorption der Laserenergie, was Schnitttiefe und -qualität beeinträchtigen kann. Reflexionen können außerdem zu einem Hitzestau in der Maschine führen, der zusätzliche Kühl- oder Schutzmaßnahmen erforderlich machen kann.

- Lösungen: Moderne Faserlasersysteme können Antireflexionstechnologie und Beschichtungen auf der Optik enthalten, um reflektierende Metalle effektiver zu bearbeiten. Darüber hinaus kann die Schneidleistung durch Anpassen von Parametern wie Laserleistung, Brennweite und Hilfsgas verbessert werden. Das Schneiden reflektierender Metalle erfordert jedoch weiterhin sorgfältige Aufmerksamkeit und häufigere Wartung, um das Lasersystem zu schützen.

Dickenbeschränkungen

Faserlaser sind hocheffizient beim Schneiden dünner bis mitteldicker Metalle, es gibt jedoch praktische Einschränkungen hinsichtlich der maximalen Dicke, die sie effektiv schneiden können.

- Dünne bis mitteldicke Metalle (0,5 mm bis 25 mm): Faserlaser eignen sich hervorragend zum hochpräzisen und schnellen Schneiden dünner und mitteldicker Metalle.

- Dicke Metalle (über 25 mm): Faserlaser können zwar dickere Metalle schneiden, ihre Leistung nimmt jedoch mit zunehmender Dicke ab. Das Schneiden sehr dicker Materialien (über 50 mm) erfordert eine höhere Laserleistung und langsamere Schnittgeschwindigkeiten, was die Produktionszeit und die Betriebskosten erhöhen kann. Darüber hinaus können dicke Schnitte mehr Bartbildung erzeugen und eine Nachbearbeitung für ein sauberes Finish erfordern.

Erstinvestition

Faserlaserschneidmaschinen stellen eine erhebliche Kapitalinvestition dar. Die Kosten für Faserlaser sind im Allgemeinen höher als für CO2-Laser und andere herkömmliche Schneidgeräte, was hauptsächlich auf die fortschrittliche Technologie, die Hochleistungslaser und die Spezialoptik zurückzuführen ist.

- Kostenfaktoren: Hochwertige Faserlaserschneidmaschinen haben einen hohen Preis, der Laserquelle, Schneidkopf, CNC-Steuerung, Kühlsysteme und Sicherheitsfunktionen beinhaltet. Während die Betriebskosten aufgrund der Energieeffizienz und des geringeren Wartungsbedarfs niedrig sind, kann die anfängliche Investition für kleinere Unternehmen oder solche mit begrenztem Budget ein Hindernis darstellen.

- Langfristiger ROI: In Umgebungen mit hoher Produktion rechtfertigen die Kosteneinsparungen durch Energieeffizienz, geringen Wartungsaufwand und schnellere Verarbeitungsgeschwindigkeiten oft die Investition. Bei Anwendungen mit geringem Volumen können die hohen Vorlaufkosten das Faserlaserschneiden im Vergleich zu anderen Methoden jedoch weniger attraktiv machen.

Sicherheits-Bedenken

Faserlaser strahlen einen hochintensiven Laserstrahl mit einer Wellenlänge ab, die hochkonzentriert ist und bei unsachgemäßer Handhabung Sicherheitsrisiken bergen kann. Darüber hinaus können beim Schneidvorgang Dämpfe und Partikel entstehen, die zum Schutz von Bedienern und Umwelt sorgfältig gehandhabt werden müssen.

- Laserstrahlung: Der starke Laserstrahl kann bei direktem Kontakt mit Haut oder Augen schwere Verletzungen verursachen. Faserlaser erfordern Sicherheitsgehäuse und Verriegelungssysteme, um eine versehentliche Exposition zu verhindern.

- Rauch- und Partikelemissionen: Beim Schneiden bestimmter Metalle, insbesondere solcher mit Beschichtungen wie verzinktem Stahl, können gefährliche Dämpfe und Partikel freigesetzt werden. Für die Aufrechterhaltung einer sicheren Arbeitsumgebung sind geeignete Belüftungs- und Rauchabzugssysteme unerlässlich.

- Brandgefahr: Die beim Schneiden entstehenden hohen Temperaturen können brennbare Materialien entzünden und so eine Brandgefahr darstellen, insbesondere in schlecht belüfteten oder überfüllten Räumen. Sicherheitsprotokolle, einschließlich regelmäßiger Gerätewartung und Feuerlöschsystemen, sind erforderlich, um diese Risiken zu mindern.

Sicherheitsaspekte

Schutzausrüstung

Um Bediener vor potenziellen Lasergefahren zu schützen, muss bei allen Arbeiten in der Nähe einer Faserlaserschneidmaschine geeignete persönliche Schutzausrüstung (PSA) getragen werden.

- Laserschutzbrille: Bediener sollten eine Laserschutzbrille tragen, die speziell für die Wellenlänge des Faserlasers (normalerweise etwa 1,064 Mikrometer) ausgelegt ist. Diese Brille verhindert Augenschäden durch direkte oder reflektierte Laserstrahlen.

- Schutzkleidung: Feuerfeste Kleidung und Handschuhe schützen den Bediener vor Funken, heißen Metallpartikeln und Verbrennungen. Dies ist besonders wichtig bei der Arbeit mit dickeren oder stark leitfähigen Metallen, die beim Schneiden Wärme erzeugen.

- Gehörschutz: Faserlaserschneidmaschinen können einen Geräuschpegel erzeugen, der möglicherweise einen Gehörschutz erforderlich macht, insbesondere in Umgebungen mit hoher Leistung oder hohem Produktionsaufkommen.

Sicherheitsfunktionen der Maschine

Faserlaserschneidmaschinen sind mit mehreren integrierten Sicherheitsfunktionen ausgestattet, die Unfälle verhindern und sowohl Bediener als auch Gerät schützen sollen.

- Sicherheitsgehäuse: Gehäuse schützen den Bediener vor Laserstrahlung und verhindern so eine versehentliche Exposition gegenüber dem Laserstrahl. Diese Schutzbarrieren enthalten das Laserlicht und stellen sicher, dass es nur auf den vorgesehenen Schneidbereich einwirkt.

- Verriegelungssysteme: Verriegelungsmechanismen schalten den Laser automatisch ab, wenn das Gehäuse geöffnet wird oder ein unbefugter Zugriffspunkt erkannt wird. Diese Funktion verhindert eine versehentliche Exposition gegenüber dem Laserstrahl und bietet eine zusätzliche Sicherheitsebene.

- Not-Aus-Taster: Not-Aus-Taster sind strategisch günstig an der Maschine angebracht und ermöglichen es den Bedienern, den Laserschneidvorgang im Falle einer Störung oder eines Notfalls sofort anzuhalten.

- Sensoren und Alarme: Moderne Faserlasermaschinen sind häufig mit Sensoren und Alarmen ausgestattet, die Überhitzung, übermäßige Reflektivität oder Fehlfunktionen im System erkennen und die Bediener auf mögliche Probleme aufmerksam machen, bevor diese eskalieren.

Umweltkontrollen

Beim Faserlaserschneiden können Rauch, Partikel und sogar brennbarer Staub entstehen, insbesondere beim Schneiden von beschichteten Metallen wie verzinktem Stahl. Um die Luftqualität aufrechtzuerhalten, Brandgefahren vorzubeugen und einen sicheren Arbeitsplatz zu gewährleisten, sind geeignete Umweltkontrollen unerlässlich.

- Belüftung und Rauchabsaugung: Beim Schneiden bestimmter Metalle können giftige Dämpfe und Feinstaub freigesetzt werden. Rauchabsaugungssysteme und ausreichende Belüftung entfernen Schadstoffe aus dem Arbeitsbereich, schützen die Atemwege der Bediener und gewährleisten die Luftqualität.

- Staubsammelsysteme: Beim Schneiden von Metallen, bei denen brennbarer Staub entsteht, ist ein Staubsammelsystem unerlässlich, um Ansammlungen zu verhindern und das Risiko von Bränden oder Explosionen zu verringern. Regelmäßige Reinigung und Wartung dieser Systeme sind für einen kontinuierlichen sicheren Betrieb ebenfalls unerlässlich.

- Temperatur- und Feuchtigkeitskontrolle: Durch die Aufrechterhaltung stabiler Temperatur- und Feuchtigkeitsniveaus wird Kondensation vermieden, die die Laserleistung beeinträchtigen und das Risiko elektrischer Gefahren erhöhen könnte.

Schulung und Verfahren

Eine ordnungsgemäße Schulung und strenge Betriebsverfahren sind die Grundlage für den sicheren und effizienten Einsatz von Faserlaserschneidmaschinen. Alle Bediener sollten eine umfassende Schulung zur Maschinenhandhabung, zu Sicherheitsprotokollen und Notfallmaßnahmen erhalten.

- Schulung des Bedieners: Jeder Bediener sollte eine gründliche Schulung zur Bedienung von Faserlaserschneidmaschinen erhalten, einschließlich Starten und Stoppen der Maschine, Anpassen von Parametern, Verwenden von Hilfsgasen und Handhaben von Material. Die Schulung sollte auch die korrekte Verwendung von Schutzausrüstung und die Wichtigkeit der Einhaltung von Sicherheitsprotokollen umfassen.

- Sicherheitsprotokolle: Sicherheitsrichtlinien sollten erstellt und allen Mitarbeitern mitgeteilt werden. Diese Protokolle umfassen die richtigen Start- und Herunterfahrvorgänge, Wartungspläne und Verfahren zur Handhabung von Notfällen oder Gerätestörungen.

- Notfallverfahren: Die Bediener sollten darin geschult sein, auf Notfälle wie Laserstörungen, Brände oder Rauchentwicklung zu reagieren und wissen, wie sie den Bereich bei Bedarf sicher evakuieren können. Regelmäßige Sicherheitsübungen und Überprüfungen der Notfallprotokolle tragen zur Stärkung dieser Verfahren bei.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.