Die maximale Schnittstärke der CO2-Laserschneidmaschine

In der Welt der komplexen Fertigung und Fertigung ist Präzision nicht nur eine Präferenz, sondern eine Notwendigkeit. Da die Industrie weiterhin nach Spitzentechnologie sucht, um den sich ändernden Anforderungen gerecht zu werden, sind CO2-Laserschneidmaschinen zu unverzichtbaren Werkzeugen geworden, die beispiellose Präzision und Vielseitigkeit bieten. Unter den unzähligen Fragen, die sich im Streben nach Perfektion stellen, sticht eine hervor: Wie groß ist die maximale Schnittstärke, die a CO2-Laserschneidmaschine klar kommen?

Diese Frage steht im Mittelpunkt der Optimierung der Leistung und Funktionalität Ihrer CO2-Laserschneidanlage. Das Verständnis der maximalen Schnittdicke ist für Hersteller und Verarbeiter, die Materialien unterschiedlicher Dicke effizient und präzise bearbeiten möchten, von entscheidender Bedeutung. In dieser umfassenden Untersuchung werfen wir einen detaillierten Blick auf die Faktoren, die die maximale Schnittdicke einer CO2-Laserschneidmaschine beeinflussen, und zeigen das komplexe Zusammenspiel zwischen Technologie, Materialien und Betriebsparametern auf.

Inhaltsverzeichnis

Erfahren Sie mehr über die CO2-Laserschneidtechnologie

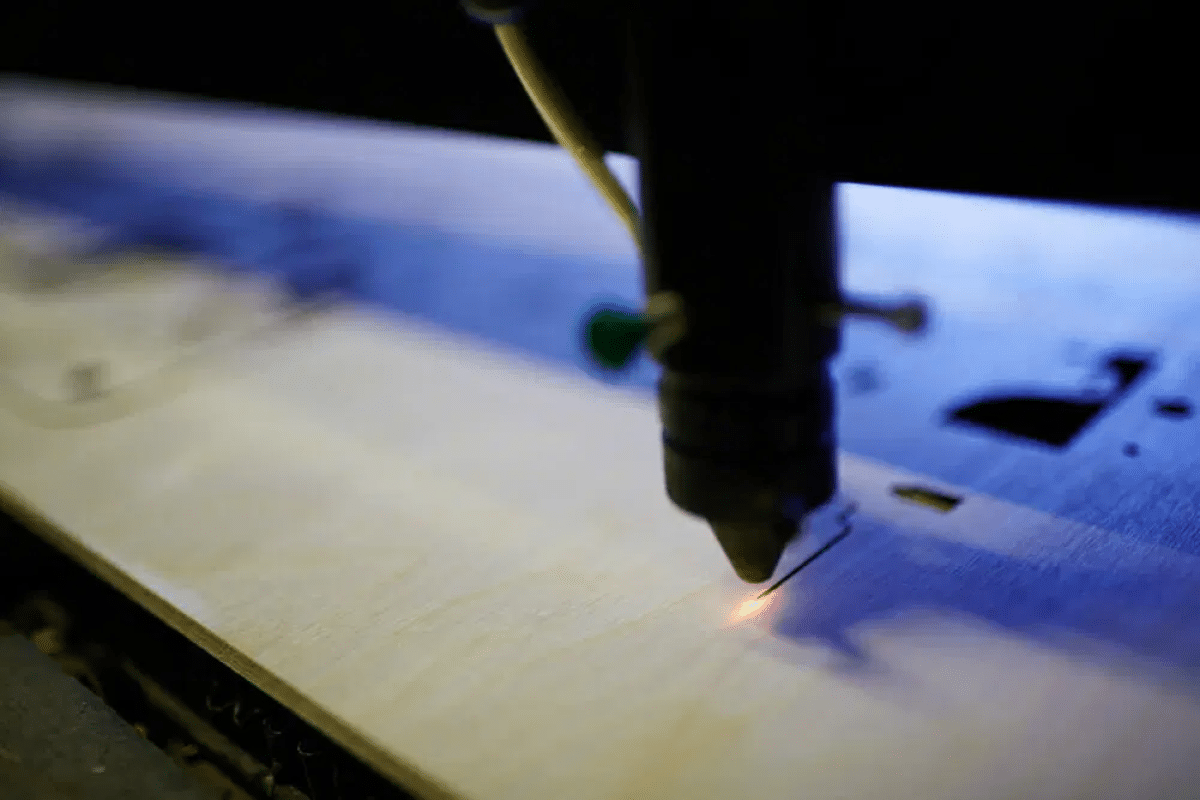

Bevor wir uns weiter mit den Feinheiten der maximalen Schnittdicke befassen, ist es wichtig, die Grundprinzipien der CO2-Lasertechnologie zu verstehen. Das Herzstück von CO2-Laserschneidmaschinen ist das komplexe Zusammenspiel von Optik, Elektronik und Hochenergiephysik, das es ihnen ermöglicht, einen Lichtstrahl in ein Präzisionsschneidwerkzeug umzuwandeln.

CO2-Lasergeneratoren werden so genannt, weil sie Kohlendioxidgas als Lasermedium verwenden, um durch einen stimulierten Emissionsprozess einen intensiven Infrarotstrahl zu erzeugen. Im Laserresonator regt ein elektrischer Strom die Kohlendioxidmoleküle an, wodurch sie Photonen emittieren, die eine weitere Emission anregen, wenn sie auf andere angeregte Moleküle treffen. Diese Photonenkaskade verstärkt die Lichtenergie und erzeugt einen hochkonzentrierten Strahl mit einer Wellenlänge von typischerweise etwa 10,6 Mikrometern.

Der emittierte Laserstrahl durchläuft dann eine Reihe von Spiegeln und Linsen, die ihn auf einen kleinen Punkt auf dem Werkstück fokussieren. Dieser Fokussierungsprozess trägt dazu bei, eine hohe Präzision und hochwertige Schnittqualität zu erreichen. Durch die enge Fokussierung des Laserstrahls können CO2-Laserschneidmaschinen eine unglaublich hohe Leistungsdichte im Brennpunkt erzeugen, was eine schnelle Erwärmung und Verdampfung von Materialien ermöglicht.

Definieren Sie die maximale Schnittstärke

In der Welt der CO2-Laserschneidmaschinen umfasst der Begriff „maximale Schnittdicke“ einen Schlüsselparameter, der die Reichweite und Vielseitigkeit dieser leistungsstarken Werkzeuge maßgeblich beeinflusst. Vereinfacht ausgedrückt bezieht sich die maximale Schnittstärke auf die Obergrenze der Materialstärke, die die CO2-Laserschneidmaschine effektiv verarbeiten kann.

Das Konzept der maximalen Schnittdicke hängt von Natur aus mit der Funktionalität und dem Design einer bestimmten CO2-Laserschneidmaschine zusammen. Verschiedene Maschinen können aufgrund einer Kombination technischer Faktoren unterschiedliche maximale Schnittstärkenspezifikationen haben, von denen jeder eine Schlüsselrolle bei der Bestimmung der Schneidfähigkeiten einer Maschine spielt. Während wir uns mit der Komplexität der maximalen Schnittdicke befassen, ist es wichtig, die Faktoren zu berücksichtigen, die diese kritische Kennzahl beeinflussen.

Für Betreiber und Hersteller, die ihre CO2-Laserschneidprozesse optimieren möchten, ist das Verständnis der Wechselwirkung dieser Faktoren von entscheidender Bedeutung. Es ist keine einzelne Variable, sondern eine Synergie aus Laserleistung, Strahlqualität, Materialeigenschaften und anderen Einflussfaktoren, die die ultimative Grenze der maximalen Schnittdicke für eine bestimmte CO2-Laserschneidmaschine definiert.

Faktoren, die die maximale Schnittstärke beeinflussen

Auf dem Gebiet der CO2-LaserschneidmaschinenDie maximale Schnittstärke ist ein Schlüsselparameter, der die Vielseitigkeit und Anwendbarkeit der Maschine für verschiedene Materialien bestimmt. Um präzise Schnitte auf dickeren Substraten zu erzielen, ist ein detailliertes Verständnis der vielen Faktoren erforderlich, die die maximale Schnittdicke einer CO2-Laserschneidmaschine beeinflussen. Lassen Sie uns tiefer in diese Faktoren eintauchen, um die Komplexität dieser entscheidenden Dimension der Laserschneidtechnologie zu entschlüsseln.

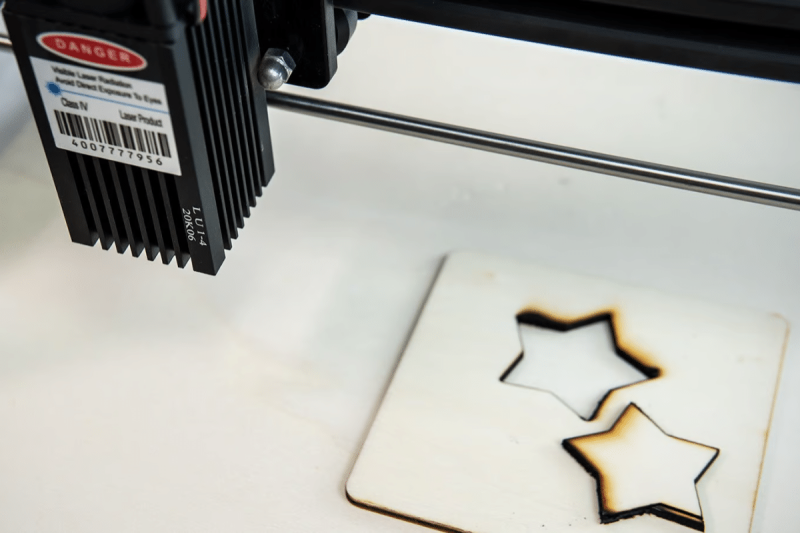

Laserleistung

Der Hauptfaktor, der die maximale Schnittdicke beeinflusst, ist die Laserleistung. Die Leistung des CO2-Lasergenerators ist ein direkter Faktor für die dem Material zugeführte Energie. Eine höhere Laserleistung erzeugt einen intensiveren und fokussierteren Strahl, der tiefer in Materialien eindringt und es der Maschine ermöglicht, dickere Substrate zu schneiden. CO2-Laserschneidmaschinen sind in verschiedenen Leistungsstufen erhältlich, von Low-Power-Optionen für empfindliche Materialien bis hin zu Hochleistungssystemen, die große Dicken auf einmal bearbeiten können.

Strahlqualität

Die Qualität des von einer CO2-Laserschneidmaschine emittierten Laserstrahls ist ein weiterer wichtiger Faktor für die maximale Schnittdicke. Zur Strahlqualität gehören Eigenschaften wie Strahldivergenz, Modenstabilität und räumliches Profil. Der hochwertige Strahl bleibt über größere Entfernungen fokussiert und ermöglicht tiefere, präzisere Schnitte in dickeren Materialien.

Materialtyp

Die Art des zu schneidenden Materials ist ausschlaggebend für die Bestimmung der maximalen Schnittstärke. CO2-Lasergeneratoren zeichnen sich durch außergewöhnliche Vielseitigkeit aus und sind in der Lage, ein breites Spektrum an Materialien zu bearbeiten, darunter Metalle, Kunststoffe, Holz und Textilien. Die Wechselwirkung zwischen Laserstrahl und Material variiert jedoch in Abhängigkeit von Faktoren wie Wärmeleitfähigkeit, Reflexionsvermögen und Absorptionseigenschaften. Metall beispielsweise stellt aufgrund seines hohen Reflexionsvermögens häufig größere Herausforderungen dar und beeinflusst die maximale Dicke, die effektiv geschnitten werden kann.

Hilfsgas

Die Art und der Druck des beim Schneiden verwendeten Hilfsgases können die maximale Schnittdicke erheblich beeinflussen. Zu den gängigen Hilfsgasen gehören Sauerstoff, Stickstoff und Luft, die jeweils unterschiedliche Auswirkungen auf die Schnittdynamik haben. Das Hilfsgas trägt dazu bei, geschmolzenes Material aus dem Schnitt (Schnitt) zu entfernen und verhindert eine übermäßige Hitzeentwicklung. Die Wahl des Hilfsgases und dessen Druck können an das jeweilige zu schneidende Material angepasst werden, was sich auf die Fähigkeit der Maschine auswirkt, unterschiedliche Dicken zu verarbeiten.

Strahlabgabesystem

Das Strahlführungssystem besteht aus Komponenten wie Fokussierlinsen und Schneidköpfen, die dazu beitragen, die Genauigkeit und Effizienz des CO2-Laserschneidens zu verbessern. Ein sorgfältig konzipiertes Strahlführungssystem stellt sicher, dass der Laserstrahl bei der Interaktion mit dem Material fokussiert und ausgerichtet bleibt, was zu tieferen, gleichmäßigeren Schnitten über unterschiedliche Dicken hinweg führt. Durch die optimale Fokussierung lassen sich tiefere Schnitte und eine verbesserte Schneidleistung in einem breiten Dickenbereich erzielen. Das Design und die Qualität des Strahlführungssystems wirken sich direkt auf die Fähigkeit der Maschine aus, die Schnittgenauigkeit bei einer Vielzahl von Anwendungen aufrechtzuerhalten.

Schneidgeschwindigkeit

Die Geschwindigkeit, mit der sich der Laser durch das Material bewegt (Schnittgeschwindigkeit genannt), ist ein Faktor, der eng mit der maximalen Schnittdicke zusammenhängt. Durch langsamere Schnittgeschwindigkeiten kann das Material länger dem Laserstrahl ausgesetzt werden, was ein tieferes Eindringen in dickere Substrate ermöglicht. Das Verhältnis zwischen Schnittgeschwindigkeit und maximaler Dicke erfordert jedoch ein empfindliches Gleichgewicht, da zu langsame Geschwindigkeiten unerwünschte thermische Effekte verursachen und die Gesamteffizienz verringern können. Die Optimierung der Schnittgeschwindigkeitsparameter trägt dazu bei, das ideale Gleichgewicht zwischen Schnitttiefe, Kantenqualität und Produktivität zu erreichen.

Durch das umfassende Verständnis und die Optimierung dieser Faktoren können Bediener und Hersteller das volle Potenzial von CO2-Laserschneidmaschinen ausschöpfen und präzise, effiziente Schnitte über ein breites Spektrum an Materialstärken erzielen. Experimentieren, kombiniert mit einem gründlichen Verständnis der Wechselwirkung zwischen diesen Variablen, ist der Schlüssel, um die Grenzen der maximalen Schnittdicke zu erweitern und das volle Potenzial der CO2-Lasertechnologie auszuschöpfen.

Praktische Überlegungen und Anwendungen

Im Bereich Fertigung und Fertigung hat die maximale Schnittstärke, die eine CO2-Laserschneidmaschine verarbeiten kann, erhebliche Auswirkungen auf praktische Anwendungen in verschiedenen Branchen. Wenn Sie die praktischen Überlegungen und Anwendungen einer CO2-Laserschneidmaschine verstehen, können Sie deren Fähigkeiten effektiv nutzen. Lassen Sie uns in die verschiedenen Branchen und Szenarien eintauchen, in denen die CO2-Laserschneidtechnologie eine Schlüsselrolle spielt:

Automobilindustrie

Die Automobilindustrie verlässt sich in hohem Maße auf CO2-Laserschneidmaschinen, um Autoteile präzise herzustellen. Vom Schneiden komplizierter Muster im Autoinnenraum bis hin zur präzisen Formung von Metallteilen bieten CO2-Laser eine beispiellose Vielseitigkeit. Bei der Herstellung von Fahrwerkskomponenten, Abgassystemen und Innenverkleidungen zeichnen sich CO2-Laserschneidmaschinen durch die Bearbeitung einer Vielzahl von Materialien, darunter Stahl, Aluminium und Kunststoff, aus, um strenge Qualitäts- und Leistungsstandards zu erfüllen.

Luft-und Raumfahrtindustrie

Im Gegensatz zur Automobilindustrie werden in der Luft- und Raumfahrtindustrie typischerweise dünnere Materialien wie Aluminiumlegierungen und Verbundwerkstoffe verwendet. CO2-Laserschneidmaschinen verfügen über eine gute Strahlqualität und Genauigkeit und können zum Präzisionsschneiden dieser Materialien in der Flugzeugkomponentenfertigung eingesetzt werden. Faktoren wie Strahlqualität und Schnittgeschwindigkeit tragen dazu bei, die für Luft- und Raumfahrtanwendungen erforderlichen komplizierten Details und engen Toleranzen sicherzustellen.

Beschilderung und Werbung

CO2-Laserschneiden wird in der Beschilderungs- und Werbebranche häufig zur Herstellung komplexer und detaillierter Designs eingesetzt. Ob Sie Buchstaben und Logos aus Acryl, Holz oder Metall schneiden, CO2-Laser liefern beispiellose Präzision und Detailgenauigkeit. Darüber hinaus können CO2-Laser komplexe Muster und dekorative Elemente für architektonische Beschilderung, Innenarchitektur und Werbematerialien erzeugen und bieten Unternehmen so innovative Möglichkeiten, Kunden anzusprechen und ihr Markenimage zu kommunizieren.

Herstellung medizinischer Geräte

Bei der Herstellung medizinischer Geräte besteht ein großer Bedarf an Möglichkeiten zur Mikrobearbeitung. CO2-Laser sind für ihre Präzision bekannt und werden zum Schneiden dünner Materialien zur Herstellung komplexer medizinischer Komponenten eingesetzt. Zu den praktischen Überlegungen gehört die Feinabstimmung der Schnittparameter, um das erforderliche Maß an Genauigkeit zu erreichen, ohne dass es zu thermischen Schäden an empfindlichen Materialien kommt. Die Fähigkeit des CO2-Lasers, eine Vielzahl medizinischer Materialien, darunter Polymere und Legierungen, zu schneiden, macht ihn in diesem Bereich unverzichtbar.

Elektronik und Konsumgüter

CO2-Laserschneidmaschinen werden in der Elektronik- und Konsumgüterindustrie häufig zur Herstellung einer Vielzahl von Produkten eingesetzt, darunter Elektronikgehäuse, Smartphone-Komponenten und Unterhaltungselektronik. CO2-Laser ermöglichen präzise, gratfreie Schnitte mit minimalen Wärmeeinflusszonen und eignen sich daher zum Schneiden empfindlicher Materialien wie Kunststoffe, Glas und Keramik. Darüber hinaus können CO2-Laser maßgeschneiderte Komponenten und Prototypen herstellen, sodass Hersteller schnell Innovationen einführen und sich an veränderte Verbraucherbedürfnisse anpassen können.

Stoff- und Textilindustrie

CO2-Laserschneidmaschinen werden aufgrund ihrer Fähigkeit, komplexe Muster präzise zu schneiden, in der Stoff- und Textilindustrie häufig eingesetzt. Dabei muss jedoch ein Gleichgewicht zwischen Schnittgeschwindigkeit und Genauigkeit berücksichtigt werden. Unabhängig davon, ob empfindliche Stoffe oder dicke Textilmaterialien geschnitten werden, müssen Hersteller die Schnittparameter optimieren, um Abrieb oder Verbrennungen zu vermeiden und gleichzeitig eine effiziente Produktion sicherzustellen. CO2-Laser können ein breites Spektrum an Textilien flexibel bearbeiten und eignen sich daher für eine Vielzahl von Anwendungen von Mode bis hin zu Industrietextilien.

Architektur und Innenarchitektur

In Architektur- und Innenarchitekturanwendungen werden CO2-Laserschneidmaschinen verwendet, um maßgeschneiderte Elemente für Gebäude, Innenräume und dekorative Installationen zu erstellen. Ob beim Schneiden komplexer Muster in Metall, Acryl oder Holz: CO2-Laser bieten Architekten und Designern die Flexibilität, ihre kreativen Visionen präzise und präzise umzusetzen. Von architektonischen Fassaden und dekorativen Paravents bis hin zu maßgefertigten Möbeln und Beleuchtungskörpern ermöglichen CO2-Laserschneidmaschinen Designern, die Grenzen von Kreativität und Handwerkskunst zu erweitern.

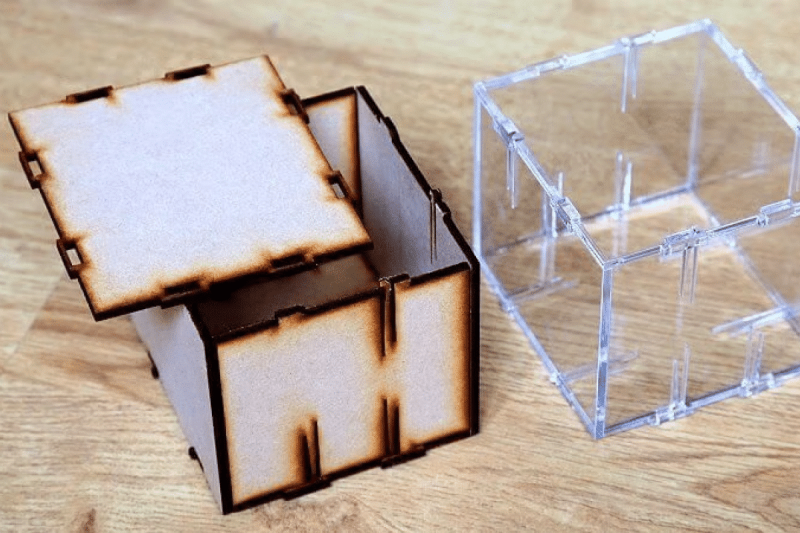

Fertigung und Prototyping

CO2-Laserschneidmaschinen sind wertvolle Werkzeuge für Hersteller, die maßgeschneiderte Teile und Prototypen mit Präzision und Effizienz erstellen möchten. Ob beim Schneiden von Blechen, Kunststoffen oder Verbundwerkstoffen: CO2-Laser bieten eine schnelle und kostengünstige Lösung zur Herstellung hochwertiger Teile mit komplexen Geometrien. Darüber hinaus ermöglichen CO2-Laser eine schnelle Prototypenerstellung und Iteration, sodass Designer und Ingenieure ihre Entwürfe schnell testen und verfeinern können, bevor sie mit der vollständigen Produktion beginnen.

Praktische Überlegungen bei CO2-Laserschneidmaschinenanwendungen gehen weit über theoretische Grenzen hinaus. Verschiedene Branchen nutzen die Fähigkeiten dieser Maschinen, um eine Vielzahl von Materialien zu schneiden, jede mit ihren eigenen Herausforderungen und Anforderungen. Ob es um Präzision bei Luft- und Raumfahrtkomponenten, Vielseitigkeit bei der kundenspezifischen Fertigung oder Anpassungsfähigkeit im medizinischen Bereich geht – CO2-Laser revolutionieren weiterhin Fertigungsprozesse. Mit fortschreitender Technologie werden praktische Innovationen und praktische Anwendungen die Grenzen dessen, was CO2-Laserschneidmaschinen leisten können, weiter verschieben und ihren Status als unverzichtbares Werkzeug in der modernen Industrie festigen.

Optimieren Sie die maximale Schnittstärke

Da Hersteller versuchen, die Grenzen zu verschieben CO2-Laserschneidmaschinen, wird die Optimierung der maximalen Schnittdicke von entscheidender Bedeutung. Um ein Höchstmaß an Leistung und Effizienz zu erreichen, ist ein strategischer Ansatz erforderlich, der eine Vielzahl von Faktoren umfasst, von der Maschinenkonfiguration bis hin zu Laserparametern und Schneidbedingungen. Als Nächstes befassen wir uns mit Strategien und Überlegungen zur Optimierung der maximalen Schnittdicke, damit Benutzer das volle Potenzial der CO2-Laserschneidtechnologie nutzen können.

Wählen Sie die richtige Maschinenkonfiguration

Der erste Schritt zur Optimierung der maximalen Schnittdicke ist die Auswahl der richtigen Maschinenkonfiguration. CO2-Laserschneidmaschinen gibt es in verschiedenen Modellen mit unterschiedlichen Leistungsstufen, Strahlqualitäten und Schneidfähigkeiten. Berücksichtigen Sie die spezifischen Anforderungen Ihrer Anwendung, z. B. die Dicke und Art des Materials, das Sie schneiden möchten, und wählen Sie eine Maschine aus, die diese Anforderungen erfüllt. Maschinen mit höherer Leistung sind im Allgemeinen in der Lage, dickere Materialien zu schneiden, während Maschinen mit fortschrittlichen Strahlführungssystemen und Optiken die Schnittgenauigkeit und Effizienz erhöhen können.

Laserparameter optimieren

- Laserleistung: Die Laserleistung ist der Grundstein für die Bestimmung der maximalen Schnittdicke, es muss jedoch das richtige Gleichgewicht zwischen Laserleistung und Schnittdicke gefunden werden. Zu wenig Leistung kann zu unvollständigen Schnitten führen, während zu viel Leistung zu unerwünschten thermischen Effekten führen kann. Bewerten Sie regelmäßig das zu bearbeitende Material und passen Sie die Laserleistung entsprechend an, um die Schnitttiefe zu optimieren.

- Strahlqualität: Die Qualität des Laserstrahls wirkt sich direkt auf die Schneidleistung aus. Zur Feinabstimmung der Strahlqualität gehört die Minimierung der Strahldivergenz, die Gewährleistung der Modenstabilität und die Optimierung räumlicher Profile. Der hochwertige Strahl verbessert den Fokus und ermöglicht ein tieferes Eindringen in Materialien unterschiedlicher Dicke.

Schnittbedingungen optimieren

- Schnittgeschwindigkeit: Die Geschwindigkeit, mit der sich der Laser durch das Material bewegt (Schnittgeschwindigkeit genannt), ist ein kritischer Parameter. Passen Sie die Schnittgeschwindigkeit optimal an die Materialstärke an. Niedrigere Geschwindigkeiten eignen sich für tiefere Schnitte in dickere Materialien, während höhere Geschwindigkeiten die Effizienz bei der Arbeit mit dünneren Substraten gewährleisten.

- Hilfsgas: Die Auswahl und Anwendung des Hilfsgases hat erheblichen Einfluss auf die Schneideffizienz. Bei dickeren Materialien kann die Verwendung von Gasen wie Sauerstoff oder Stickstoff bei entsprechendem Druck dazu beitragen, geschmolzenes Material zu entfernen und den Schneidprozess zu verbessern. Allerdings muss der Luftdruck ausgeglichen werden, um übermäßige Turbulenzen oder thermische Effekte zu vermeiden.

Materielle Überlegungen

- Materialtyp: Verschiedene Materialien haben einzigartige Eigenschaften, die sich auf die beste Schneidmethode auswirken. Beispielsweise erfordern Metalle möglicherweise eine höhere Laserleistung, während bei nichtmetallischen Materialien möglicherweise Anpassungen der Schneidparameter erforderlich sind, um schlechte Ergebnisse zu vermeiden. Die Einstellungen müssen regelmäßig überprüft und je nach verarbeitetem Material angepasst werden.

- Materialdichte: Dichtere Materialien stellen besondere Herausforderungen dar. Um die Schnittdicke in diesen Materialien zu optimieren, sollten Sie die Verwendung einer höheren Laserleistung, die Anpassung der Hilfsgasparameter oder die Durchführung mehrerer Durchgänge in Betracht ziehen, um die gewünschte Schnitttiefe zu erreichen.

Erweiterte Funktionen und Innovation

Entdecken Sie die fortschrittlichen Fähigkeiten und Innovationen der CO2-Laserschneidtechnologie. Einige Maschinen sind mit adaptiven Steuerungssystemen ausgestattet, die die Schnittparameter basierend auf den Eigenschaften des Materials automatisch in Echtzeit anpassen können. Darüber hinaus bietet der multifunktionale Schneidkopf Vielseitigkeit, sodass Benutzer zwischen verschiedenen Konfigurationen wechseln können, um optimale Ergebnisse in verschiedenen Dicken zu erzielen.

Regelmäßige Wartung und Kalibrierung

Um die optimale Leistung Ihrer CO2-Laserschneidmaschine aufrechtzuerhalten, ist eine regelmäßige Wartung und Kalibrierung erforderlich. Stellen Sie sicher, dass alle Komponenten, einschließlich Fokussierlinsen und Spiegel, sauber und in gutem Zustand sind. Regelmäßige Kalibrierungsprüfungen tragen dazu bei, die Genauigkeit und Konsistenz der Schneidleistung aufrechtzuerhalten.

Kontinuierliche Überwachung und iterative Verbesserung

Die kontinuierliche Überwachung des Schneidprozesses und der Ergebnisse ermöglicht iterative Verbesserungen. Analysieren Sie regelmäßig Schnittqualität, Kantenbeschaffenheit und Gesamteffizienz. Basierend auf dieser Analyse werden die Parameter schrittweise angepasst, wobei stets ein gutes Gleichgewicht zwischen Genauigkeit und Produktivität angestrebt wird.

Die Optimierung der maximalen Schnittdicke einer CO2-Laserschneidmaschine erfordert einen umfassenden Ansatz, der Maschinenkonfiguration, Laserparameter, Schnittbedingungen, fortschrittliche Technologie und adaptive Steuerungssysteme berücksichtigt. Durch die Feinabstimmung dieser Faktoren und das Ausprobieren verschiedener Einstellungen und Strategien können Hersteller das volle Potenzial ihrer CO2-Laserschneidmaschinen freisetzen und die Grenzen des Möglichen in Bezug auf Schnittdicke und -genauigkeit verschieben.

Zusammenfassen

Die maximale Schnittstärke, die eine CO2-Laserschneidmaschine verarbeiten kann, wird von einer Vielzahl von Faktoren beeinflusst, die jeweils eine entscheidende Rolle bei der Bestimmung der Schneidfähigkeiten spielen. Von der Laserleistung und der Strahlqualität bis hin zur Materialart und den Schnittbedingungen interagieren diese Faktoren auf komplexe Weise, um die Obergrenzen der Schnittdicke zu definieren.

Die CO2-Laserschneidtechnologie bietet beispiellose Präzision und Vielseitigkeit und ermöglicht die effiziente Bearbeitung einer Vielzahl von Materialien in verschiedenen Dicken. Hochleistungslaser in Kombination mit fortschrittlichen Strahlführungssystemen und optimierten Schneidparametern ermöglichen Herstellern und Verarbeitern präzise Schnitte mit minimalem Abfall und maximaler Effizienz.

Um eine optimale Schnittdicke zu erreichen, ist jedoch ein strategischer Ansatz erforderlich, der die Auswahl der richtigen Maschinenkonfiguration, die Feinabstimmung der Laserparameter, die Optimierung der Schnittbedingungen und die Berücksichtigung der Materialeigenschaften umfasst. Kontinuierliche Überwachung, Wartung und iterative Verbesserung sorgen darüber hinaus für eine gleichbleibende und zuverlässige Schneidleistung.

Da die Technologie immer weiter voranschreitet und Innovationen auftauchen, wird das Potenzial von CO2-Laserschneidmaschinen zur Bearbeitung dickerer Materialien und zur Erweiterung der Grenzen des Präzisionsschneidens immer größer. Durch das Verständnis und die Optimierung der Faktoren im Zusammenhang mit der maximalen Schnittdicke können Hersteller neue Möglichkeiten erschließen und ein beispielloses Maß an Präzision und Effizienz bei ihren Schneidvorgängen erreichen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen