Ein umfassender Leitfaden zur Bewertung von Oberflächen nach der Laserreinigung

Die Laserreinigungstechnologie wird aufgrund ihrer Präzision, Selektivität, Umweltfreundlichkeit und berührungslosen Arbeitsweise in vielen Branchen eingesetzt. Ob Metallverarbeitung, Automobilbau, Luft- und Raumfahrt oder Restaurierung von Kulturdenkmälern – Laserreinigungsmaschinen kann Schadstoffe entfernen, ohne den Untergrund zu beschädigen. Eine einfache Reinigung reicht jedoch nicht aus. Die Beurteilung der Oberflächenreinheit ist entscheidend. Sie beeinflusst nicht nur die Qualität des Endprodukts, sondern auch die Konformität und die langfristige Leistung.

Inhaltsverzeichnis

Erfahren Sie mehr über die Laserreinigung

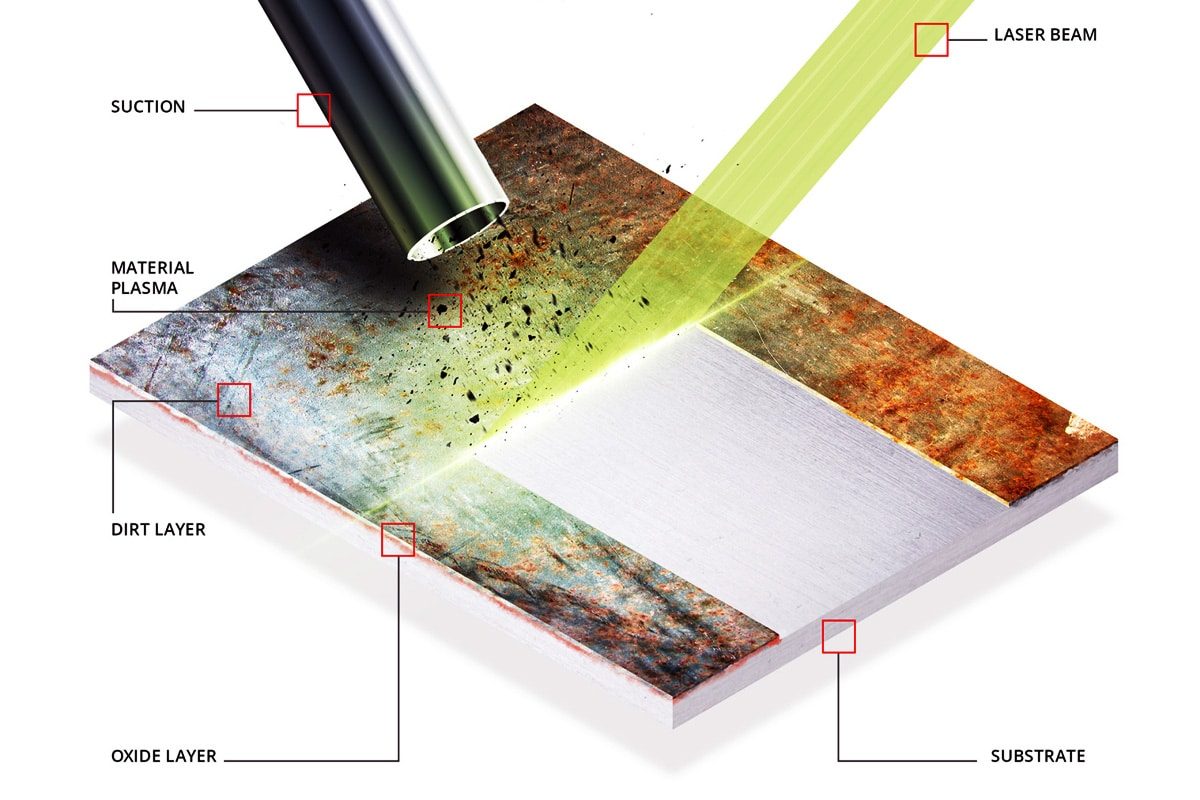

Die Laserreinigung ist eine effiziente, präzise und umweltfreundliche Oberflächenbehandlungstechnologie und wird häufig in industriellen Anwendungen wie der Entfernung von Metallrost, Oxidschichten, Beschichtungen und Schweißvorbehandlung eingesetzt. Im Vergleich zur herkömmlichen chemischen Reinigung oder zum mechanischen Schleifen entfernt die Laserreinigung Schadstoffe, ohne den Untergrund zu beschädigen. Dies verbessert die Prozessstabilität und Produktqualität. Im Folgenden werden die vier Hauptvorteile der Laserreinigung erläutert.

Präzision: Bei der Laserreinigung wird ein hochenergetischer Laserstrahl auf die Materialoberfläche fokussiert und wirkt nur auf den verunreinigten Bereich ein. Dadurch wird eine präzise Reinigung im Mikrometerbereich erreicht. Diese präzise Steuerung entfernt effektiv Schmutz, Rost oder Beschichtungen und verhindert Materialverschleiß, Verformungen oder chemische Korrosion, die bei herkömmlichen Reinigungsmethoden auftreten können. Die Genauigkeit der Laserreinigung ist besonders wichtig für Branchen wie die Luft- und Raumfahrt, die Präzisionselektronik und den Formenbau, die extrem hohe Anforderungen an die Oberflächenqualität stellen.

Selektivität: Im Gegensatz zur Reinigung mit chemischen Lösungsmitteln oder Sandstrahlen kann die Laserreinigung die Parameter präzise an unterschiedliche Materialien, Schadstoffarten und Anwendungsanforderungen anpassen und so eine hochselektive Reinigung erreichen. Beispielsweise kann der Laser bei der Beschichtungsentfernung nur die Oberflächenbeschichtung entfernen, ohne das Substrat zu beeinträchtigen. Bei der Restaurierung von Kulturgütern entfernt der Laser Schadstoffe und schützt gleichzeitig das Originalmaterial. Diese Selektivität verbessert die Kontrollierbarkeit des Reinigungsprozesses erheblich und reduziert unnötige Verluste.

Umweltschutz: Herkömmliche Reinigungsmethoden basieren in der Regel auf chemischen Lösungsmitteln oder Schleifmitteln, die schädliche Abfallflüssigkeiten, giftige Gase oder Staubbelastungen erzeugen können und somit eine Gefahr für die Umwelt und die Gesundheit der Anwender darstellen. Die Laserreinigung ist ein rein physikalischer Prozess, der ausschließlich Laserenergie nutzt, um Schadstoffe zu verdampfen oder zu zersetzen. Sie benötigt keine chemischen Reagenzien und erzeugt keine Sekundärverschmutzung. Sie erfüllt die Anforderungen der modernen Industrie an Umweltschutz und nachhaltige Entwicklung in vollem Umfang. Daher wird die Laserreinigung häufig in Branchen eingesetzt, die strenge Anforderungen an Sauberkeit und Umweltschutz stellen, wie beispielsweise im Automobilbau, in der Medizintechnik und in der Lebensmittelverarbeitung.

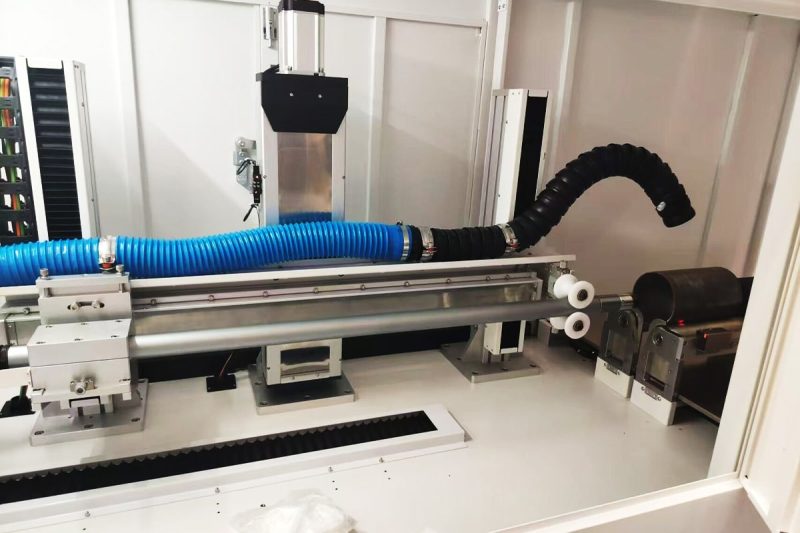

Berührungsloser Prozess: Ein weiteres herausragendes Merkmal der Laserreinigung ist der berührungslose Betrieb. Das bedeutet, dass während des Reinigungsprozesses kein direkter Kontakt mit dem Substrat erforderlich ist, wodurch Materialverschleiß durch Reibung, Druck oder mechanische Beschädigung vermieden wird. Dieser Vorteil eignet sich besonders für die Reinigung von Präzisionsgeräten, mikroelektronischen Komponenten oder zerbrechlichen Materialien wie Halbleiterchips, Präzisionsformen usw. Darüber hinaus unterstützt die berührungslose Reinigung auch die automatisierte Integration und kann mit Robotern, CNC-Systemen oder Fließbandbetrieb kombiniert werden, um effiziente und stabile industrielle Reinigungsprozesse zu erreichen.

Die Laserreinigung entwickelt sich aufgrund ihrer Präzision, Selektivität, Umweltfreundlichkeit und des berührungslosen Verfahrens zu einer der wichtigsten Technologien in der modernen Industriereinigung. Im Vergleich zu herkömmlichen Reinigungsmethoden verbessert die Laserreinigung nicht nur die Reinigungsqualität, sondern reduziert auch die Umweltbelastung, senkt die Wartungskosten und eignet sich für verschiedene komplexe Anwendungsszenarien. Mit der kontinuierlichen Weiterentwicklung der Technologie wird die Laserreinigung ihre Vorteile in immer mehr Branchen ausspielen und Unternehmen effizientere und nachhaltigere Reinigungslösungen bieten.

Sauberkeitsbewertung verstehen

Als effiziente Oberflächenbehandlungstechnologie wird die Laserreinigung in vielen Bereichen eingesetzt, beispielsweise in der Metallverarbeitung, der Elektronikindustrie, der Automobilrestaurierung, der Luft- und Raumfahrt und der Restaurierung von Kulturdenkmälern. Die Messung der Reinigungswirkung beruht jedoch nicht allein auf visueller Beobachtung, sondern erfordert eine systematische Sauberkeitsbewertung. Dieser Prozess umfasst verschiedene Aspekte wie die Identifizierung von Verunreinigungen, die Oberflächenempfindlichkeit, die Einhaltung gesetzlicher Vorschriften und die Leistungsüberprüfung, um sicherzustellen, dass die gereinigte Oberfläche den Industriestandards und Anwendungsanforderungen entspricht.

Identifizierung von Verunreinigungen: Bei der Sauberkeitsbewertung besteht der erste Schritt darin, Art und Verteilung der Verunreinigungen genau zu identifizieren. Verunreinigungen auf der Oberfläche verschiedener Materialien können Oxidschichten, Rost, Fett, Beschichtungsrückstände, Staub, chemische Rückstände usw. sein. Jede Verunreinigung reagiert unterschiedlich gut auf den Reinigungsprozess.

- Zur Entfernung organischer Schadstoffe (wie Öl, Harz und Schmiermittel) ist normalerweise eine Verdampfung mit einem hochenergetischen Kurzpulslaser erforderlich.

- Anorganische Schadstoffe (wie Oxide, Rost und Metallrückstände) werden durch die Hochtemperaturverdampfung von Lasern entfernt.

- Bei Partikelverschmutzung (wie Staub und Feinpartikeln) kann eine Vakuumadsorption oder eine Luftstromunterstützung erforderlich sein, um eine Sekundärkontamination zu verhindern.

Durch die genaue Identifizierung von Verunreinigungen können nicht nur die Reinigungsparameter optimiert, sondern auch die Genauigkeit der Sauberkeitsbewertung sichergestellt werden, um Rückstände nach der Reinigung zu vermeiden, die die Produktqualität beeinträchtigen.

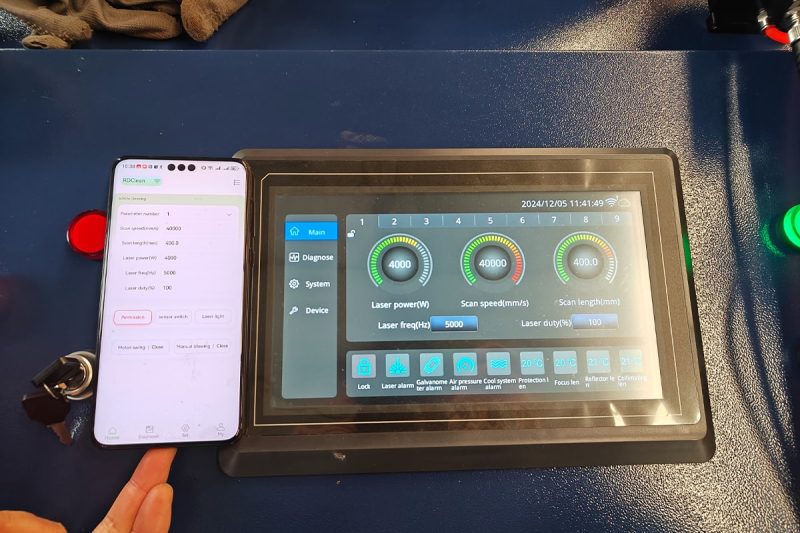

Oberflächenempfindlichkeit: Unterschiedliche Materialien reagieren unterschiedlich empfindlich auf den Reinigungsprozess. Bei der Laserreinigung müssen Parameter wie Leistung, Wellenlänge und Scangeschwindigkeit an die Materialeigenschaften angepasst werden, um sicherzustellen, dass Schadstoffe effektiv entfernt werden können, ohne das Substrat zu beschädigen.

- Hochreflektierende Materialien (wie Aluminium und Kupfer) weisen eine niedrige Laserabsorptionsrate auf und erfordern den Einsatz von Lasergeneratoren mit spezifischen Wellenlängen oder erhöhter Pulsenergie.

- Spröde Materialien (wie Keramik und Glas) können durch Thermoschock reißen und erfordern den Einsatz von Lasern mit geringer Leistung und kurzen Impulsen, um die Wärmeeinflusszone zu reduzieren.

- Präzisionskomponenten (wie Halbleiter und elektronische Schaltkreise) erfordern extrem hohe Sauberkeitsstandards, wobei gleichzeitig eine Beschädigung empfindlicher Schaltkreise oder Isolierschichten durch den Laser vermieden werden muss.

Ein wichtiger Teil der Sauberkeitsbewertung besteht darin, festzustellen, ob die Oberfläche des Materials nach der Reinigung noch ihre ursprünglichen physikalischen und chemischen Eigenschaften aufweist. Beispielsweise darf die Metalloberfläche nach der Reinigung keine Mikrorisse oder übermäßige Oberflächenrauheit aufweisen, da dies die nachfolgende Beschichtung, das Schweißen oder die Montage beeinträchtigen kann.

Einhaltung gesetzlicher Vorschriften: Verschiedene Branchen haben strenge Standards und Vorschriften für die Oberflächenreinheit. Die Sauberkeitsbewertung muss den relevanten Branchenspezifikationen und Qualitätsmanagementsystemen entsprechen, um sicherzustellen, dass das Produkt die Qualitätsprüfung problemlos besteht.

- Luft- und Raumfahrt: Gemäß den Vorgaben der NASA und FAA dürfen auf der Oberfläche von Raumfahrzeugkomponenten keine Verunreinigungen verbleiben, die die Haftung oder Korrosion beeinträchtigen könnten.

- Automobilindustrie: Die Norm ISO 16232 (VDA 19) legt Methoden zur Sauberkeitsprüfung von Automobilteilen fest, um sicherzustellen, dass wichtige Komponenten wie Motoren und Kraftstoffsysteme frei von Verunreinigungen sind.

- Medizinprodukte: ISO 13485 schreibt vor, dass Medizinprodukte strenge Sauberkeitsstandards erfüllen müssen, um jegliche Verunreinigungen zu vermeiden, die die Patientensicherheit beeinträchtigen könnten.

- Elektronikindustrie: IPC-Standards erfordern, dass die Oberfläche von Leiterplatten vor dem Löten eine extrem hohe Sauberkeit erreicht, um Kurzschlüsse oder schlechte Lötergebnisse zu vermeiden.

Während des Sauberkeitsbewertungsprozesses müssen Unternehmen Tests auf der Grundlage relevanter Normen durchführen und die Reinigungsergebnisse aufzeichnen, um die Konformitätsanforderungen zu erfüllen und die Wettbewerbsfähigkeit ihrer Produkte auf dem Markt zu verbessern.

Leistungsüberprüfung: Die Laserreinigung muss nicht nur Verunreinigungen entfernen, sondern auch sicherstellen, dass die gereinigte Oberfläche den Anforderungen nachfolgender Prozesse oder der Endverwendung entspricht. Daher ist die Leistungsüberprüfung ein wichtiges Element der Sauberkeitsbewertung und umfasst folgende Aspekte:

- Prüfung der Oberflächenintegrität: Stellen Sie sicher, dass nach der Reinigung keine mikroskopischen Schäden am Material vorhanden sind, wie etwa mikroskopische Risse, Veränderungen der Oberflächenrauheit usw.

- Haftungsprüfung: Wenn die Oberfläche nach der Reinigung beschichtet, lackiert oder geschweißt werden muss, muss die Haftfestigkeit der neuen Befestigung geprüft werden, um einen Haftungsverlust durch Oberflächenverunreinigungen zu vermeiden.

- Bewertung der Korrosionsbeständigkeit: Bei einigen Metallmaterialien besteht nach der Reinigung möglicherweise das Risiko einer Oxidation oder Korrosion. Daher ist eine Bewertung der Korrosionsbeständigkeit, beispielsweise durch einen Salzsprühtest, erforderlich.

- Optische Mikroskopanalyse: Verwenden Sie ein Mikroskop, ein Rasterelektronenmikroskop (REM) oder eine Röntgenspektroskopie (XPS), um mikroskopische Verunreinigungen zu erkennen und sicherzustellen, dass nach der Reinigung keine Rückstände auf der Oberfläche vorhanden sind.

Durch eine systematische Leistungsüberprüfung kann die Zuverlässigkeit der Laserreinigungstechnologie in verschiedenen Anwendungsszenarien sichergestellt werden, um die Qualitätsanforderungen der Kunden zu erfüllen.

Die Sauberkeitsbewertung ist das zentrale Bindeglied zur Qualitätssicherung der Laserreinigung und umfasst vier Schlüsselaspekte: Schadstoffidentifizierung, Oberflächenempfindlichkeit, Einhaltung gesetzlicher Vorschriften und Leistungsüberprüfung. Durch die genaue Identifizierung von Schadstoffen, die Optimierung der Reinigungsparameter für verschiedene Materialien, die Einhaltung von Industriestandards und eine strenge Leistungsüberprüfung können Unternehmen sicherstellen, dass die Reinigungswirkung den Anforderungen industrieller Anwendungen entspricht. Mit der kontinuierlichen Weiterentwicklung der Reinigungstechnologie wird die Laserreinigung für immer mehr Branchen zur bevorzugten Oberflächenbehandlungslösung und bietet effizientere und umweltfreundlichere Reinigungslösungen für die High-End-Fertigung.

Bedeutung der Sauberkeitsbewertung nach der Laserreinigung

In industriellen Anwendungen ist die Beurteilung der Sauberkeit nach der Laserreinigung von großer Bedeutung. Sie bestimmt nicht nur die Produktqualität, sondern beeinflusst auch die Zuverlässigkeit nachfolgender Prozesse. Die vier Kernwerte der Sauberkeitsbewertung sind:

- Einhaltung von Industriestandards: Verschiedene Branchen (wie Luftfahrt, Automobilindustrie, Elektronik und Medizin) stellen strenge Anforderungen an die Oberflächenreinheit. Die Einhaltung von ISO, VDA, IPC und anderen Standards trägt dazu bei, dass Produkte die Qualitätszertifizierung reibungslos bestehen und die Wettbewerbsfähigkeit auf dem Markt verbessern.

- Optimale Leistung und Zuverlässigkeit: Befinden sich nach der Reinigung noch Verunreinigungen auf der Oberfläche, kann dies die Wirkung nachfolgender Schweiß-, Beschichtungs- oder Klebevorgänge beeinträchtigen. Eine genaue Beurteilung der Sauberkeit stellt sicher, dass die Teile auch im Langzeiteinsatz optimale Leistung erbringen und das Ausfallrisiko reduziert wird.

- Qualitätssicherung: Sauberkeit steht in direktem Zusammenhang mit der Produktkonsistenz und -haltbarkeit. Wissenschaftliche Bewertungsmethoden können Produktionsfehler reduzieren, die Gesamtqualität der Fertigung verbessern und die hohen Kundenstandards erfüllen.

- Kosteneffizienz: Durch eine effektive Sauberkeitsbewertung können wiederholte Reinigungs- oder Nacharbeitsvorgänge sowie Ausschuss und Reparaturkosten aufgrund von Verunreinigungen vermieden werden. Gleichzeitig können Ausfallzeiten reduziert, die Produktionseffizienz verbessert und somit die Gesamtbetriebskosten gesenkt werden.

Die Sauberkeitsbewertung ist nicht nur ein Teil der Qualitätskontrolle, sondern auch ein wichtiges Bindeglied zur Gewährleistung der Produktionsstabilität, zur Optimierung des Prozessablaufs und zur Verbesserung des wirtschaftlichen Nutzens.

Auswertetechnik zur Sauberkeitsbeurteilung

Um sicherzustellen, dass die Oberfläche nach der Laserreinigung den idealen Zustand erreicht, sind verschiedene Bewertungstechniken zur Feststellung der Sauberkeit erforderlich. Zu den gängigen Methoden gehören:

- Sichtprüfung: Mit bloßem Auge oder einer Lupe lässt sich in einer Vorprüfung schnell feststellen, ob sich auf der Oberfläche deutliche Verunreinigungen oder Mängel befinden.

- Oberflächenprofilanalyse: Verwenden Sie ein Rauheitsmessgerät, um Änderungen in der Oberflächenmikrostruktur zu erkennen und sicherzustellen, dass die nachfolgende Verarbeitung oder Beschichtung nach der Reinigung nicht beeinträchtigt wird.

- Oberflächenanalyse: Verwenden Sie Röntgenspektroskopie (XPS) oder energiedispersive Spektroskopie (EDS), um die Oberflächenzusammensetzung zu analysieren und festzustellen, ob Restoxide oder organische Verunreinigungen vorhanden sind.

- Chemische Analyse: Verwenden Sie Titration, Fluoreszenzdetektion oder Gaschromatographie (GC-MS), um chemische Rückstände auf Oberflächen zu analysieren und die Einhaltung der Reinigungsstandards der Branche sicherzustellen.

- Optisches Mikroskop: Vergrößern und beobachten Sie Verunreinigungen im Mikronbereich, besonders geeignet für Bereiche der Präzisionsfertigung wie Elektronik und medizinische Geräte.

- Haftprüfung: Bewerten Sie die Haftfestigkeit von Oberflächenbeschichtungen, Schweißnähten oder Verklebungen durch Abziehtests oder Klebebandabziehtests, um die Qualität nachfolgender Prozesse sicherzustellen.

Durch die Kombination mehrerer Bewertungstechniken können Reinigungsergebnisse genauer beurteilt und sichergestellt werden, dass die Laserreinigung den Industriestandards und Anwendungsanforderungen entspricht.

Best Practices zur Sauberkeitsbewertung

Um eine gleichbleibende und zuverlässige Oberflächenqualität nach der Laserreinigung sicherzustellen, sollten Unternehmen eine Reihe bewährter Verfahren befolgen, um die Genauigkeit und Konsistenz der Bewertungen zu verbessern.

- Etablierung klarer Standards: Entwickeln Sie Sauberkeitsstandards auf Basis von Branchenspezifikationen (wie ISO, VDA, IPC etc.), um sicherzustellen, dass alle Produkte die Qualitätsanforderungen erfüllen und für unterschiedliche Anwendungsszenarien geeignet sind.

- Nutzen Sie mehrere Technologien: Eine einzelne Nachweismethode kann Einschränkungen aufweisen. Durch die Kombination mehrerer Technologien wie Sichtprüfung, Oberflächenanalyse, chemische Prüfung, mikroskopische Beobachtung und Adhäsionsprüfung können umfassendere Bewertungsergebnisse erzielt werden.

- Instrumente kalibrieren: Kalibrieren Sie die Prüfgeräte regelmäßig, um die Genauigkeit der Messdaten sicherzustellen und durch Geräteabweichungen verursachte Auswertungsfehler zu vermeiden.

- Standardisierte Verfahren: Richten Sie einen einheitlichen Prozess zur Sauberkeitserkennung ein, um sicherzustellen, dass alle Bediener die gleichen Schritte befolgen, menschliche Fehler reduziert werden und die Datenvergleichbarkeit verbessert wird.

- Personal schulen: Bieten Sie dem Testpersonal regelmäßig professionelle Schulungen an, um seine Fähigkeiten zur Identifizierung von Schadstoffen, zu Testmethoden und zur Dateninterpretation zu verbessern und die Zuverlässigkeit der Bewertungsergebnisse sicherzustellen.

- Ergebnisse aufzeichnen: Zeichnen Sie die Daten jeder Sauberkeitsbewertung detailliert auf, einschließlich Verunreinigungsart, Testmethode, Geräteparameter und Endergebnisse, um den Reinigungsprozess zu verfolgen, zu analysieren, zu optimieren und die Anforderungen des Qualitätsmanagements zu erfüllen.

Mithilfe dieser bewährten Verfahren können Unternehmen die Genauigkeit und Konsistenz der Sauberkeitsbewertungen verbessern und die Zuverlässigkeit der Laserreinigungsprozesse sicherstellen. Dadurch verbessern sie die Produktqualität und die Wettbewerbsfähigkeit auf dem Markt.

Zusammenfassen

Bei der Laserreinigung geht es nicht nur um die Entfernung von Oberflächenverunreinigungen, sondern sie trägt auch wesentlich zur Verbesserung der Fertigungsqualität und zur Optimierung des Prozessablaufs bei. Eine gründlich gereinigte und standardisierte Oberfläche gewährleistet den reibungslosen Ablauf nachfolgender Beschichtungs-, Schweiß-, Klebe- und anderer Prozesse und vermeidet Produktfehler durch Restverunreinigungen. Durch eine präzise Sauberkeitsbewertung können Unternehmen die Wirkung der Laserreinigung quantifizieren und sicherstellen, dass jedes Werkstück den Industriestandards entspricht. Dies verbessert die Produktstabilität und -lebensdauer. Darüber hinaus trägt ein striktes Sauberkeitsmanagement dazu bei, Nacharbeit und Ausschuss zu reduzieren, die Produktionskosten zu optimieren und die Gesamteffizienz der Fertigung zu steigern.

In einem hart umkämpften Marktumfeld kann der Einsatz wissenschaftlicher Evaluierungstechnologien, standardisierter Prozesse und effizienter Testmethoden nicht nur die Produktqualität verbessern, sondern auch den Ruf des Unternehmens auf dem Markt und das Kundenvertrauen stärken. Daher ist die Sauberkeitsbewertung nach der Laserreinigung nicht nur ein wichtiger Schritt in der Qualitätskontrolle, sondern auch ein wichtiger Garant für eine langfristige Fertigungsoptimierung und Branchenführerschaft.

Holen Sie sich Laserlösungen

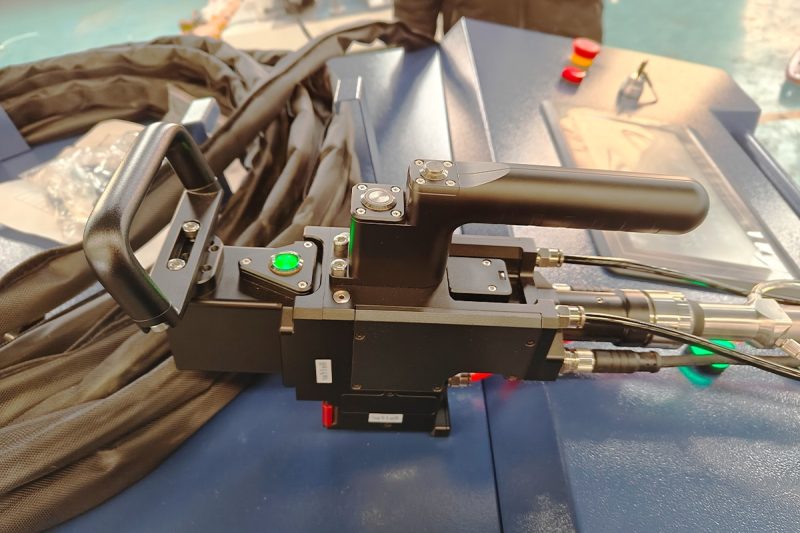

AccTek-Laser ist auf die Bereitstellung effizienter, präziser und sicherer Laserreinigungsmaschinen spezialisiert, die in vielen Bereichen breite Anwendung finden, beispielsweise in der Automobilherstellung, der Luft- und Raumfahrt, der Elektronikindustrie, der Metallverarbeitung und der Restaurierung kultureller Relikte usw. Unsere Laserreinigungstechnologie kann Oberflächenverunreinigungen wie Oxidschichten, Ölflecken, Beschichtungen, Rost usw. wirksam entfernen und so eine qualitativ hochwertige Teileverarbeitung gewährleisten, während sie gleichzeitig umweltfreundlich ist und geringe Wartungskosten verursacht.

Wenn Sie eine zuverlässige Laserreinigungslösung suchen, bietet Ihnen unser professionelles Team individuelle Lösungen nach Ihren spezifischen Anforderungen. So stellen wir sicher, dass die Ausrüstung perfekt zu Ihrem Produktionsprozess passt, die Arbeitseffizienz steigert und die Betriebskosten senkt. Ob großindustrielle Anwendungen oder die Reinigung von Präzisionsteilen – AccTek Laser bietet Ihnen fortschrittlichen technischen Support und perfekten Kundendienst.

Willkommen bei kontaktiere uns für professionelle Beratung, Produktvorführungen und detaillierte technische Lösungen und lassen Sie die Laserreinigungstechnologie Ihrem Unternehmen dabei helfen, höhere Produktionsstandards zu erreichen!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen