Einfluss der Laserwellenlänge auf die Schneidfähigkeit

Aufgrund ihrer hohen Effizienz und Präzision wird die Laserschneidtechnologie in der modernen Fertigung häufig eingesetzt, insbesondere in der Luft- und Raumfahrt, im Automobilbau, in der Metallverarbeitung und in der Elektronikindustrie. Die Wirkung des Laserschneidens wird jedoch von vielen Faktoren beeinflusst, von denen die Laserwellenlänge einer der wichtigsten Parameter ist. Laser unterschiedlicher Wellenlängen haben unterschiedliche Absorptionseigenschaften von Materialien, was sich direkt auf die Schnittgeschwindigkeit, -qualität und -effizienz auswirkt. Das Verständnis der Auswirkungen der Laserwellenlänge auf die Schneidfähigkeit kann Ingenieuren dabei helfen, die beste Schneidlösung auszuwählen und so die Produktionseffizienz zu verbessern und die Kosten zu senken. Darüber hinaus hat das Aufkommen neuer Lasergeneratoren wie Faserlasergeneratoren und CO2-Lasergeneratoren die Anwendungsszenarien der Laserschneidtechnologie weiter bereichert. Daher wird eine eingehende Untersuchung der Auswahl der Laserwellenlänge und ihrer Auswirkungen Unternehmen eine wichtige Unterstützung bei der Optimierung ihrer Produktionsprozesse bieten und die zukünftige Entwicklung der Laserschneidtechnologie fördern.

Inhaltsverzeichnis

Grundlagen des Laserschneidens

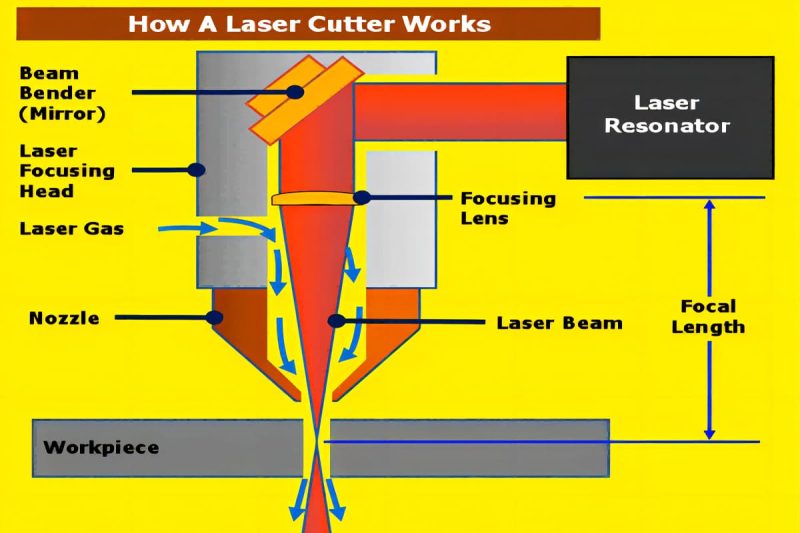

Prinzip der Laserschneidtechnologie

Laserschneiden ist eine Technologie, bei der ein Laserstrahl mit hoher Energiedichte auf die Oberfläche eines Materials fokussiert wird und durch die Absorption der Laserenergie durch das Material ein lokales Schmelzen oder Verdampfen bei hohen Temperaturen erreicht wird, wodurch ein präzises Schneiden erreicht wird. Der Laserstrahl wird durch ein optisches System hochgradig fokussiert und auf einen extrem feinen Punkt fokussiert, dessen Durchmesser normalerweise weniger als 0,1 mm beträgt. Diese extrem hohe Energiedichte kann das Material in sehr kurzer Zeit lokal auf die Schmelz- oder Verdampfungstemperatur erhitzen. Durch die Kombination mit Hilfsgasen (wie Sauerstoff, Stickstoff oder Druckluft) wird das geschmolzene Material weggeblasen und bildet eine glatte Schnittfläche.

Die Laserschneidtechnologie zeichnet sich durch hohe Schnittgeschwindigkeiten, feine Schnitte, kleine Wärmeeinflusszonen und berührungsloses Schneiden aus. Außerdem ist kein Kontakt von physischen Werkzeugen mit der Materialoberfläche erforderlich. Daher eignet sie sich für hochpräzise Verarbeitungsaufgaben. Diese Technologie wird häufig zum Schneiden von Metallmaterialien (wie Edelstahl, Kohlenstoffstahl, Aluminium usw.) und nichtmetallischen Materialien (wie Kunststoffen, Holz, Keramik usw.) verwendet, insbesondere in High-End-Fertigungsindustrien wie der Luft- und Raumfahrt, dem Automobilbau, der Elektronik und der Medizintechnik.

Schlüsselkomponenten von Laserschneidsystemen

Das Laserschneidsystem besteht aus mehreren Komponenten, die zusammenarbeiten und von denen jede einen entscheidenden Einfluss auf die Gesamtleistung und Schnittqualität des Systems hat. Zu den Hauptkomponenten gehören:

- Lasergenerator: Der Lasergenerator ist das Herzstück des Laser-Schneide-Maschine, der einen hochenergetischen Laserstrahl erzeugt. Zu den Arten von Lasergeneratoren gehören CO2-Lasergeneratoren, Faserlasergeneratoren und Festkörperlasergeneratoren. Verschiedene Arten von Lasergeneratoren haben unterschiedliche Wellenlängen und eignen sich zum Schneiden unterschiedlicher Materialien. Beispielsweise werden Faserlasergeneratoren normalerweise zum Schneiden von Metallmaterialien verwendet, während CO2-Lasergeneratoren eher zum Schneiden nichtmetallischer Materialien geeignet sind.

- Strahlübertragungssystem: Nachdem der Laserstrahl vom Lasergenerator emittiert wurde, muss er über das Strahlübertragungssystem zum Schneidkopf übertragen werden. Bei CO2-Lasergeneratoren wird der Strahl durch Linsen und Reflektoren übertragen; bei Faserlasergeneratoren erfolgt die Übertragung über Glasfasern, wobei während der Übertragung nur geringer Energieverlust und eine stabile Strahlqualität auftritt.

- Fokussierlinse: Nachdem der Laserstrahl das Strahlübertragungssystem passiert hat, muss er durch die Fokussierlinse auf die Oberfläche des Materials fokussiert werden, um einen extrem feinen Lichtfleck zu bilden. Die Qualität der Fokussierlinse bestimmt direkt die Brennweite des Laserstrahls, was wiederum die Schnittgenauigkeit und -geschwindigkeit beeinflusst.

- Schneidkopf: Die Hauptfunktion des Schneidkopfes besteht darin, den fokussierten Laserstrahl auf die Werkstückoberfläche zu lenken. Er ist normalerweise mit einer Hilfsgasdüse zum Wegblasen des geschmolzenen Materials ausgestattet. Die Höhenkontrolle des Schneidkopfes ist sehr wichtig, da eine falsche Höhe zu einer Verschlechterung der Schnittoberflächenqualität oder zu Geräteschäden führen kann.

- Steuerungssystem: Das Steuerungssystem der Laserschneidmaschine ist für die Betriebskoordination der gesamten Maschine verantwortlich, einschließlich der präzisen Steuerung der Laserleistung, der Schnittgeschwindigkeit und der Flugbahnplanung. Moderne Laserschneidsysteme verwenden normalerweise CNC-Technologie oder Computersteuerung, um hochpräzise automatisierte Schneidfunktionen bereitzustellen.

Faktoren, die die Schneidfähigkeit beeinflussen

Die Schneidfähigkeit des Laserschneidens wird von verschiedenen Faktoren beeinflusst, vor allem von den folgenden Aspekten:

- Laserleistung: Die Leistung des Lasergenerators ist ein entscheidender Faktor, der die Schneidfähigkeit beeinflusst. Hochleistungslasergeneratoren können mehr Energie liefern, wodurch das Material schneller schmilzt und verdampft und somit dickere Materialien geschnitten werden können. Generell gilt: Je dicker die Schnittdicke, desto höher ist die erforderliche Laserleistung.

- Schnittgeschwindigkeit: Die Schnittgeschwindigkeit hängt eng mit der Laserleistung zusammen. Eine höhere Schnittgeschwindigkeit kann die Produktionseffizienz verbessern, eine zu hohe Geschwindigkeit kann jedoch zu einer verringerten Schnittqualität, unvollständigem Schnitt oder rauen Materialkanten führen. Die Kontrolle der geeigneten Schnittgeschwindigkeit ist der Schlüssel zum Erreichen hochwertiger Schnittergebnisse.

- Materialeigenschaften: Unterschiedliche Materialien haben unterschiedliche Fähigkeiten, Laserenergie zu absorbieren, Schmelzpunkte und Reflexionsvermögen, sodass die Schneideffekte stark variieren. Metallmaterialien wie Aluminium und Kupfer haben ein hohes Reflexionsvermögen und können Laserenergie nur schwer absorbieren. Sie erfordern zum Schneiden Laser mit höherer Leistung oder einer bestimmten Wellenlänge. Für einige stark reflektierende Materialien werden normalerweise Faserlasergeneratoren verwendet, da sie Energiereflexionsverluste wirksam reduzieren können.

- Laserwellenlänge: Verschiedene Arten von Lasergeneratoren emittieren unterschiedliche Laserwellenlängen und eignen sich zum Schneiden unterschiedlicher Materialien. Beispielsweise arbeiten Faserlasergeneratoren normalerweise im Wellenlängenbereich von 1,06 Mikrometer, der zum Schneiden von Metallmaterialien geeignet ist, während CO2-Lasergeneratoren eine Wellenlänge von 10,6 Mikrometer haben, die für die Bearbeitung nichtmetallischer Materialien geeignet ist.

- Hilfsgasart und -druck: Beim Laserschneiden wird üblicherweise Hilfsgas wie Sauerstoff, Stickstoff oder Druckluft verwendet. Sauerstoff wird üblicherweise zum Schneiden von Kohlenstoffstahl verwendet, da er exotherm mit geschmolzenem Metall reagieren kann und so die Schnittgeschwindigkeit erhöht. Stickstoff eignet sich zum Schneiden von Edelstahl und Aluminium, da er nicht mit dem Material reagiert und eine Oxidation des Schnitts wirksam verhindern kann. Der Druck des Hilfsgases beeinflusst die Schnittgeschwindigkeit und die Qualität der Schnittkante. Ein höherer Druck hilft, das geschmolzene Material schnell wegzublasen und verbessert so die Schnittqualität.

Durch die richtige Anpassung dieser Faktoren kann die Leistung des Laserschneidens optimiert werden, um effiziente und präzise Bearbeitungsergebnisse zu gewährleisten.

Laserwellenlängen verstehen

Die Laserwellenlänge bezeichnet die Wellenlänge von Laserlichtwellen, die üblicherweise in Nanometern (nm) oder Mikrometern (µm) angegeben wird. Sie ist ein Schlüsselparameter, der die Eigenschaften und Anwendungsbereiche von Lasern bestimmt. Die Wellenlänge von Lasern beeinflusst direkt die Wechselwirkung zwischen Lasern und Materie und bestimmt die Absorptionsrate, Reflektivität und Streuung von Lasern in verschiedenen Materialien. Je nach Wellenlänge können Laser ein breites Spektrum von ultraviolettem Licht und sichtbarem Licht bis hin zu Infrarotlicht abdecken. Verschiedene Arten von Lasergeräten können eine Vielzahl von Verarbeitungsaufgaben erfüllen, indem sie Laser mit unterschiedlichen Wellenlängen erzeugen.

Beispielsweise beträgt die Wellenlänge eines Ultraviolettlasergenerators normalerweise 355 Nanometer (nm), was ein kurzwelliger Laser ist und sich für die Mikrobearbeitung eignet, während die Wellenlänge eines Faserlasergenerators normalerweise 1,06 Mikrometer (µm) beträgt, was sich für das Metallschneiden eignet. Je kürzer die Wellenlänge, desto konzentrierter ist die Laserenergie, was sich für Präzisionsbearbeitungsaufgaben eignet, während der Laser mit längerer Wellenlänge für die Materialoberflächenbehandlung und das Schneiden großer Flächen geeignet ist.

Beziehung zwischen Wellenlänge und Materialabsorption

Die Wechselwirkung zwischen Laser und Material hängt weitgehend von den Eigenschaften der Laserwellenlänge ab. Die Absorptionsrate der Laserenergie durch Materialien variiert mit der Wellenlänge. Generell gilt: Je kürzer die Wellenlänge, desto konzentrierter die Laserenergie, desto stärker ihre Durchdringungsfähigkeit und desto mehr Laserenergie wird vom Material absorbiert. Kurzwellige Laser können eine höhere Energiedichte auf der Oberfläche von Materialien erzeugen, was für eine empfindliche und präzise Verarbeitung geeignet ist, wie etwa bei der Herstellung von elektronischen Geräten und medizinischer Ausrüstung. Im Gegensatz dazu hat der langwellige Laser eine längere Wellenlänge und eine stärker gestreute Energieverteilung, was zum Erhitzen, Schmelzen oder Verdampfen von großflächigen Materialien geeignet ist, wie etwa beim Metallschneiden und -schweißen.

Unterschiedliche Materialien haben unterschiedliche Absorptionseigenschaften für Laser, die von der elektronischen Struktur, den optischen Eigenschaften und der Wärmeleitfähigkeit des Materials abhängen. Metallische Materialien beispielsweise haben eine höhere Absorptionsrate für kurzwellige Faserlasergeneratoren (1,06 µm), was sie zum Schneiden, Schweißen und Markieren von Metall geeignet macht. Nichtmetallische Materialien wie Glas und Kunststoff haben eine bessere Absorptionsrate für CO2-Laser (10,6 µm), weshalb CO2-Lasergeneratoren häufig zum Schneiden und Gravieren dieser Materialien verwendet werden. Darüber hinaus haben einige hochreflektierende Materialien (wie Kupfer und Aluminium) eine höhere Reflektivität für Laser bestimmter Wellenlängen, und es sind Lasergeneratoren bestimmter Wellenlängen erforderlich, um Reflexionsverluste zu vermeiden. Wenn Sie beispielsweise einen Faserlasergenerator zum Schneiden von Kupfer und Aluminium verwenden, können Laser mit kürzeren Wellenlängen Reflexionsprobleme verringern und so die Schneidleistung verbessern.

Häufig verwendete Laserwellenlängen bei Schneidanwendungen

Die Laserwellenlänge ist ein wichtiger Faktor, der den Schneideffekt beeinflusst. Laser mit unterschiedlichen Wellenlängen eignen sich für unterschiedliche Materialien und Verarbeitungsszenarien. Im Folgenden sind einige gängige Laserwellenlängen und ihre Anwendungsbereiche aufgeführt:

CO2-Lasergenerator (10,6 µM)

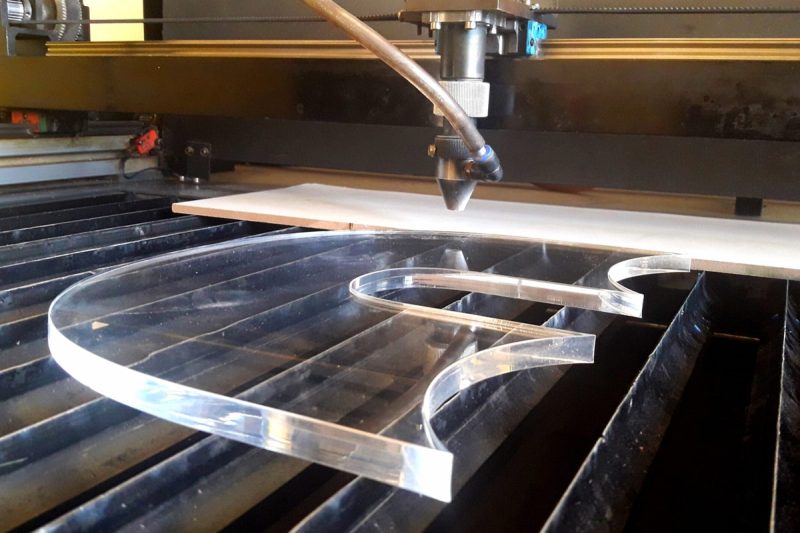

CO2-Lasergeneratoren arbeiten im fernen Infrarotbereich mit einer Wellenlänge von 10,6 Mikrometern. Laser dieser Wellenlänge eignen sich sehr gut für die Bearbeitung nichtmetallischer Materialien wie Holz, Kunststoff, Glas und Acryl. CO2-Lasergeneratoren haben einen großen Leistungsbereich und eignen sich für eine Vielzahl von Anwendungen, von der leichten Gravur bis zum Schneiden dicker Platten. Aufgrund ihrer langen Wellenlänge ist die Energiedichte von CO2-Lasergeneratoren gering, sodass sie zum Erhitzen und Schmelzen größerer Materialflächen geeignet sind. Sie werden häufig in der Plakatproduktion, der Verpackungsindustrie und der Textilindustrie eingesetzt.

Faserlasergenerator (1,06 µM)

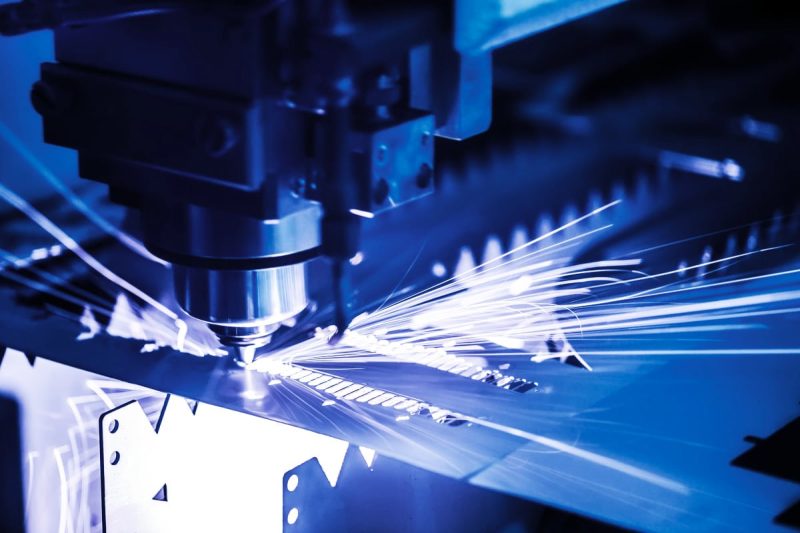

Die Wellenlänge eines Faserlasergenerators beträgt normalerweise 1,06 Mikrometer und gehört zum Nahinfrarotband. Laser dieser Wellenlänge haben eine hohe Energiedichte und eignen sich besonders zum Schneiden von Metallmaterialien wie Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer usw. Der Faserlasergenerator hat eine kurze Wellenlänge, eine gute Strahlqualität und eine hohe Übertragungseffizienz und eignet sich besonders zum Metallschneiden und -schweißen, das hohe Präzision und hohe Geschwindigkeit erfordert. Darüber hinaus weist der Faserlasergenerator geringe Wartungskosten und eine lange Gerätelebensdauer auf und wird häufig in Branchen wie der Automobilherstellung, der Metallverarbeitung und der Luft- und Raumfahrt eingesetzt.

Nd-Lasergenerator (1,064 µM)

Der Nd-Lasergenerator (Neodym-dotierter Yttrium-Aluminium-Granat) ist ebenfalls ein Lasergenerator, der im Nahinfrarotband mit einer Wellenlänge von 1,064 Mikrometer arbeitet. Dieser Lasergenerator zeichnet sich durch hohe Spitzenleistung und gute Strahlqualität aus und eignet sich zum Schneiden, Stanzen und Schweißen dicker Metallplatten. Aufgrund seiner guten Impulsausgangseigenschaften werden Nd-Lasergeneratoren auch häufig in der Präzisionsverarbeitung eingesetzt, beispielsweise bei der Herstellung elektronischer Produkte und medizinischer Geräte. Im Vergleich zu Faserlasergeneratoren weisen Nd-Lasergeneratoren jedoch eine geringere photoelektrische Umwandlungseffizienz auf, sodass sie nach und nach durch Faserlasergeneratoren ersetzt werden.

Die Laserwellenlänge ist einer der Kernparameter, die die Leistung und den Anwendungsbereich von Lasergeneratoren bestimmen. Die Absorptionseigenschaften verschiedener Materialien gegenüber Lasern variieren mit der Wellenlänge, daher ist die Wahl der richtigen Laserwellenlänge der Schlüssel zur Gewährleistung des Bearbeitungseffekts. Bei Laserschneidanwendungen haben CO2-Lasergeneratoren, Faserlasergeneratoren und Nd-Lasergeneratoren jeweils ihre spezifischen Anwendungsbereiche, und eine vernünftige Auswahl kann die Bearbeitungseffizienz und -qualität erheblich verbessern.

Einfluss der Laserwellenlänge auf die Schneidparameter

Materialabsorptionseigenschaften

Verschiedene Materialien haben deutlich unterschiedliche Absorptionseigenschaften von Laserwellenlängen, was sich auf die Schneidwirkung auswirkt. Die optischen Eigenschaften eines Materials bestimmen seine Absorptionsrate von Laserlicht einer bestimmten Wellenlänge. Beispielsweise absorbieren metallische Materialien Laser mit kurzer Wellenlänge (wie Faserlaser und Nd-Laser) im Allgemeinen besser. Die Wellenlänge eines Faserlasers beträgt etwa 1,06 Mikrometer, was zum effizienten Schneiden von Metallmaterialien wie Edelstahl, Aluminium, Kupfer und Kohlenstoffstahl geeignet ist. Da Metall für diese Wellenlänge eine höhere Absorptionsrate hat, kann die Energie schneller im Schneidbereich konzentriert werden, wodurch ein hocheffizientes Schneiden und eine bessere Kantenqualität erreicht werden.

Im Gegensatz dazu haben nichtmetallische Materialien wie Holz, Kunststoff und Glas eine höhere Absorptionsrate für langwellige CO2-Laser (10,6 Mikrometer) und eignen sich zum Schneiden und Gravieren mit CO2-Lasergeneratoren. Dies liegt daran, dass der CO2-Laser eine längere Wellenlänge und eine relativ gestreute Energie hat, was ihn besser für die Bearbeitung großflächiger Materialien geeignet macht. Darüber hinaus hängt auch die Oberflächenreflexion des Materials mit der Laserwellenlänge zusammen. Beim Schneiden bestimmter hochreflektierender Materialien (wie Kupfer, Aluminium usw.) mit einem Faserlasergenerator kann eine spezielle Behandlung erforderlich sein, um den Energieverlust und die durch Reflexion verursachte Schnittinstabilität zu verringern.

Eindringtiefe

Die Laserwellenlänge hat einen erheblichen Einfluss auf die Eindringtiefe von Materialien. Kurzwellige Laser haben im Allgemeinen ein stärkeres Durchdringungsvermögen und eignen sich zum Schneiden dickerer Materialien. Aufgrund ihrer kürzeren Wellenlänge und höheren Energiedichte eignen sich beispielsweise Faserlaser und Nd-Laser zum tiefen Schneiden, insbesondere mit besserer Durchdringung in Metallmaterialien. Daher sind beim Schneiden dicker Bleche kurzwellige Lasergeneratoren normalerweise die erste Wahl, da sie größere Dicken durchdringen und gleichzeitig die Schnittgenauigkeit gewährleisten können.

Im Vergleich dazu hat der CO2-Laser eine längere Wellenlänge und eine relativ schwächere Eindringfähigkeit, wodurch er für dünnere nichtmetallische Materialien wie Holz, Kunststoff, Karton usw. geeignet ist. Darüber hinaus hängt die Eindringtiefe auch von der Einstellung von Parametern wie Laserleistung, Brennweite und Schnittgeschwindigkeit ab. Durch die Wahl der richtigen Laserwellenlänge kann die Eindringtiefe maximiert und gleichzeitig Schnittgenauigkeit und Effizienz sichergestellt werden.

Wärmeeinflusszone (WEZ) und thermische Effekte

Verschiedene Laserwellenlängen wirken sich beim Materialschneiden direkt auf die Wärmeeinflusszone (WEZ) aus. Die Wärmeeinflusszone bezieht sich auf den Bereich, in dem das Material während des Laserschneidvorgangs schmilzt oder physikalische Veränderungen erfährt. Im Allgemeinen erzeugen kurzwellige Laser kleinere Wärmeeinflusszonen, da ihre Energie konzentrierter ist, wodurch der Schneidvorgang schneller abgeschlossen werden kann und die Wärmediffusion in die Umgebung verringert wird. Eine kleinere Wärmeeinflusszone trägt dazu bei, thermische Verformungen und physikalische Schäden am Material zu verringern, was insbesondere bei Anwendungen mit hohen Präzisionsanforderungen wichtig ist.

Im Gegensatz dazu haben CO2-Laser mit längeren Wellenlängen aufgrund ihrer breiteren Energieverteilung eine relativ große Wärmeeinflusszone. Dies ist beim Schneiden nichtmetallischer Materialien nicht besonders offensichtlich, kann jedoch beim Schneiden metallischer Materialien zu Problemen wie thermischer Verformung der Materialoberfläche, Schlacke und verringerter Kantenqualität führen. Daher sind beim Schneiden von Metallen kurzwellige Laser (z. B. Faserlaser) CO2-Lasern normalerweise überlegen, da sie thermische Effekte besser kontrollieren und qualitativ hochwertigere Schneidergebnisse liefern können.

Schnittgeschwindigkeit und Effizienz

Die Laserwellenlänge beeinflusst nicht nur die Absorptionseigenschaften und die Wärmeeinflusszone des Materials, sondern hat auch direkte Auswirkungen auf die Schneidgeschwindigkeit und -effizienz. Die richtige Laserwellenlänge kann die Absorption der Laserenergie im Material optimieren und so die Schneidgeschwindigkeit erhöhen und die Produktionskosten senken. Beispielsweise sind Faserlaser beim Metallschneiden aufgrund ihrer kurzen Wellenlänge und hohen Energiedichte häufig schneller als CO2-Laser, insbesondere beim Schneiden dünner Metallbleche. Faserlaser verfügen außerdem über eine hohe elektrooptische Umwandlungseffizienz, was die Betriebskosten weiter senkt und die Produktionseffizienz verbessert.

Beim Schneiden nichtmetallischer Materialien ist die lange Wellenlänge des CO2-Lasergenerators nicht so schnell wie die des Faserlasergenerators, aber er ist beim Schneiden bestimmter Materialien wie Holz, Acryl und Kunststoff immer noch sehr effizient. Durch Auswahl der geeigneten Laserwellenlänge und -leistung in Kombination mit optimierten Schneidparametern (wie Fokusposition, Schneidgeschwindigkeit und Gasunterstützungssystem) können beim Schneiden verschiedener Materialien eine hohe Effizienz und ein qualitativ hochwertiger Schneideffekt erzielt werden.

Die Laserwellenlänge ist einer der Schlüsselfaktoren, die die Schneidleistung beeinflussen. Sie hat direkte Auswirkungen auf die Absorptionseigenschaften, die Eindringtiefe, die Wärmeeinflusszone sowie die Schneidgeschwindigkeit und -effizienz des Materials. Durch Auswahl der geeigneten Laserwellenlänge basierend auf den Materialeigenschaften ist es möglich, die Schneideffizienz zu verbessern und gleichzeitig Materialverformungen und -schäden zu reduzieren, wodurch ein qualitativ hochwertigerer Schneideffekt erzielt wird. Bei Laserschneidanwendungen haben Faserlasergeneratoren und CO2-Lasergeneratoren jeweils ihre eigenen Vorteile bei unterschiedlichen Wellenlängen und bieten zuverlässige Lösungen für eine Vielzahl von Industrieanwendungen.

Der Einfluss der Laserwellenlänge auf die Schnittqualität

Oberflächenbeschaffenheit und Kantenqualität

Die Laserwellenlänge hat während des Schneidvorgangs einen direkten Einfluss auf die Oberflächenbeschaffenheit und Kantenqualität des Materials. Im Allgemeinen haben Laser mit kürzeren Wellenlängen, wie Faserlaser (1,06 Mikrometer), eine höhere Energiedichte und können genauer auf die Schnittlinie des Materials fokussiert werden, wodurch beim Schneiden von Metallmaterialien glattere Schnittflächen und schärfere Kanten entstehen. Beim Schneiden mit Faserlasern ist die Energie konzentriert und der Schneidweg ist klar, wodurch Schlacke und Grate an der Schneide reduziert werden.

Im Gegensatz dazu können langwellige CO2-Laser (10,6 Mikrometer) auch beim Schneiden nichtmetallischer Materialien wie Holz, Acryl und Kunststoffe eine hochwertige Kantenqualität liefern. Dennoch kann die Kantenqualität beim Schneiden metallischer Materialien etwas schlechter sein als bei kurzwelligen Lasern. Dies liegt daran, dass die Energiedichte von CO2-Lasern relativ gering ist, was zu einer größeren Wärmediffusion beim Schneiden führt und mehr Schlacke und wärmebeeinflusste Zonen erzeugt. Wenn daher hochpräzise und qualitativ hochwertige Kanten angestrebt werden, sind Faserlasergeneratoren oder Nd-Lasergeneratoren in der Regel die bevorzugte Wahl, insbesondere bei der Bearbeitung dünner Metallbleche.

Kontrolle der Schnittbreite und -kontur

Die Laserwellenlänge spielt eine wichtige Rolle bei der Steuerung der Schnittbreite und -verjüngung. Laser mit kürzeren Wellenlängen (wie Faserlaser oder Nd-Laser) können normalerweise schmalere Schnitte und feinere Schneideffekte erzielen. Kurzwellige Laserstrahlen können genauer fokussiert werden, der Schnittweg ist schmal und gerade und die Kanten auf beiden Seiten des Schnitts sind sehr flach, was für industrielle Anwendungen mit hohen Präzisionsanforderungen geeignet ist, wie z. B. die Herstellung elektronischer Komponenten, Präzisionsbearbeitung usw.

Im Gegensatz dazu können langwellige Laser wie CO2-Laser in einigen Fällen breitere Schnitte erzeugen, insbesondere beim Schneiden dickerer Materialien, bei denen die Verjüngung des Schnitts stärker ausgeprägt sein kann. Dies liegt daran, dass der Laserstrahl beim Eindringen in das Material bis zu einem gewissen Grad streut, was zu einer ungleichmäßigen Verteilung der Laserenergie in Dickenrichtung des Materials führt und einen verjüngten Schnitt ergibt. Bei diesen Anwendungen ist der Schnitt auf der Oberseite breiter und auf der Unterseite schmaler, was für Anwendungen, die präzises, gerades Schneiden erfordern, nicht förderlich ist. Daher kann die Wahl der richtigen Laserwellenlänge (insbesondere bei kurzwelligen Lasern) die Breite und Verjüngung des Schnitts effektiv steuern und die Schnittqualität sicherstellen.

Reduziert thermische Verformung und Schlackenbildung

Die Wahl der Laserwellenlänge ist entscheidend, um thermische Verformungen und Schaumbildung zu reduzieren. Aufgrund seiner konzentrierten Energie und hohen Schnittgeschwindigkeit kann der kurzwellige Laser das Schmelzen oder Verdampfen von Materialien schnell abschließen und so die Wärmebelastung des Materials während des Schneidvorgangs verringern. Diese hohe Energiedichte führt zu einer kleineren Wärmeeinflusszone (WEZ), wodurch thermische Verformungen und Kantenverformungen des Materials reduziert werden. Insbesondere beim Schneiden dünner Metallmaterialien kann der Einsatz von Faserlasern oder Nd-Lasern die durch thermische Effekte verursachte Materialverformung erheblich reduzieren und so die Gesamtverarbeitungsqualität verbessern.

Im Gegensatz dazu hat der langwellige CO2-Laser eine relativ breite Energieverteilung und einen großen Bereich der Materialerwärmung, sodass die Wärmeeinflusszone groß ist, was leicht zu Materialverformungen führen kann, insbesondere beim Schneiden von Metallmaterialien. Die Schlackenbildung ist ein weiteres Problem, das berücksichtigt werden muss. Wenn das Material während des Schneidens nicht vollständig verdampft oder geschmolzen ist, kann die restliche Metallschlacke an der Schneide haften bleiben, was die Sauberkeit des Schnitts und der nachfolgenden Verarbeitungsschritte beeinträchtigt. Kurzwellige Laser können die Schlackenbildung durch ihre effiziente Wärmeleitung und Schmelzfähigkeit reduzieren und so den Schnitt sauber und glatt halten.

Die Laserwellenlänge hat einen erheblichen Einfluss auf die Qualität des Schneidvorgangs. Kurzwellige Laser (wie Faserlaser und Nd-Laser) können aufgrund ihrer hohen Energiedichte eine höhere Oberflächengüte, schmalere Schnitte und eine präzisere Kegelsteuerung erzielen, insbesondere beim Schneiden von Metallmaterialien. Gleichzeitig verringern kurzwellige Laser den Bereich der Wärmeeinflusszone, vermeiden thermische Verformungen des Materials und die Bildung von Schaum und gewährleisten die Effizienz und Qualität des Schneidens. Langwellige Laser (wie CO2-Laser) eignen sich besser zum Schneiden nichtmetallischer Materialien, und ihre größeren Wärmeeinflusszonen eignen sich für die großflächige, weniger präzise Materialbearbeitung. Durch Auswahl der geeigneten Laserwellenlänge können Benutzer die Schnittqualität entsprechend den Materialeigenschaften und Verarbeitungsanforderungen optimieren und einen effizienten Produktions- und Verarbeitungsprozess erreichen.

Vergleichende Analyse verschiedener Laserwellenlängen

CO2-Lasergenerator

Beschreiben

Der CO2-Lasergenerator hat eine Betriebswellenlänge von 10,6 Mikrometern, ist ein langwelliger Lasertyp und wird hauptsächlich zum Schneiden und Bearbeiten nichtmetallischer Materialien verwendet. Aufgrund ihrer effizienten Energieübertragungseigenschaften werden CO2-Lasergeneratoren häufig bei der Bearbeitung nichtmetallischer Materialien wie Holz, Kunststoff, Glas, Papier und Leder eingesetzt, insbesondere in der Werbebranche und bei der Inneneinrichtung.

Merkmale

- Die hohe Absorptionsrate für nichtmetallische Materialien: Die Wellenlänge des CO2-Lasergenerators eignet sich für die Bearbeitung nichtmetallischer Materialien. Solche Materialien haben eine hohe Absorptionsrate für langwellige Laser, sodass die Energieumwandlungseffizienz hervorragend ist. Dies macht den CO2-Lasergenerator zur idealen Wahl zum Schneiden und Gravieren von Materialien wie Acryl, Holz und Leder.

- Schnelle Schnittgeschwindigkeit: Bei der Bearbeitung nichtmetallischer Materialien ist die Schnittgeschwindigkeit des CO2-Lasergenerators relativ hoch, insbesondere beim Schneiden dünner Platten und weicher Materialien kann er die Aufgabe schnell und effizient erledigen.

- Schlechte Schneidwirkung bei Metallmaterialien: CO2-Lasergeneratoren sind aufgrund der geringen Absorptionsrate von Metallen gegenüber 10,6 Mikrometer langen Wellenlängenlasern nicht zum Schneiden und Schweißen von Metallmaterialien geeignet. Obwohl die Absorptionsrate durch Aufbringen einer Absorptionsschicht auf die Metalloberfläche erhöht werden kann, sind Wirkung und Effizienz immer noch nicht so gut wie bei kurzwelligen Lasergeneratoren, die speziell für die Metallverarbeitung verwendet werden.

- Wird häufig in der Nichtmetallverarbeitung verwendet, z. B. zum Schneiden und Gravieren von Materialien wie Kunststoff, Papier, Gummi, Stoff usw.; wird häufig in der Plakatwandproduktion, Verpackungs- und Bekleidungsherstellung und anderen Branchen verwendet.

- Anwendungsbereiche: CO2-Lasergeneratoren werden häufig bei der Bearbeitung nichtmetallischer Materialien eingesetzt, beispielsweise in der Werbebranche, im Kunsthandwerk, in der Inneneinrichtung sowie in den Bereichen Elektronik und Elektrik usw. Aufgrund ihrer hervorragenden Leistung bei flexiblen Materialien haben sie in diesen Bereichen einen wichtigen Anwendungswert.

Faserlaser-Generator

Beschreiben

Der Faserlasergenerator hat eine Betriebswellenlänge von 1,06 Mikrometer und ist der am häufigsten verwendete Kurzwellenlasergenerator in industriellen Laserschneidanwendungen. Faserlasergeneratoren eignen sich besonders zum Schneiden und Bearbeiten von Metallmaterialien und sind aufgrund ihrer hohen photoelektrischen Umwandlungsrate hervorragend in Bezug auf Energieeinsparung und Umweltschutz. Faserlasergeneratoren haben eine hohe Energiedichte und können dicke Metallmaterialien präzise schneiden.

Merkmale

- Hohe Schneidleistung: Faserlasergeneratoren haben eine extrem hohe Energiedichte und können Energie schnell auf die Metalloberfläche konzentrieren, um ein effizientes Schneiden zu erreichen. Egal, ob es sich um ein dünnes Blech oder eine dickere Stahlplatte handelt, Faserlasergeneratoren können schnelle und präzise Schneidergebnisse liefern. Insbesondere bei Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen und anderen Materialien bieten seine Schnittgeschwindigkeit und -qualität erhebliche Vorteile.

- Geringer Energieverbrauch und niedrige Wartungskosten: Die photoelektrische Umwandlungseffizienz des Faserlasergenerators kann mehr als 30% erreichen. Im Vergleich zu anderen Arten von Lasergeneratoren ist der Energieverlust geringer, sodass die Betriebskosten wirtschaftlicher sind. Darüber hinaus verwendet der Faserlasergenerator eine Vollfaserübertragung, erfordert keine komplexe optische Linseneinstellung und erfordert weniger tägliche Wartung.

- Hoher Gerätepreis: Obwohl Faserlasergeneratoren viele Leistungsvorteile bieten, sind ihre Anschaffungskosten relativ hoch. Insbesondere für kleine Unternehmen ist die Investition in die Ausrüstung ein wichtiger Aspekt. Mit der Entwicklung der Technologie und dem allmählichen Rückgang der Gerätekosten verbessert sich jedoch die Kosteneffizienz von Faserlasergeneratoren ständig.

- Ideale Wahl für die Metallverarbeitung: Faserlasergeneratoren eignen sich besonders zum Schneiden, Schweißen und Markieren von Metallmaterialien und werden häufig im Automobilbau, in der Luft- und Raumfahrt, im Präzisionsmaschinenbau und anderen Bereichen eingesetzt.

- Anwendungsbereiche: Faserlasergeneratoren sind die Hauptausrüstung im Bereich der Metallverarbeitung und werden häufig in Branchen wie der Automobilherstellung, der Luft- und Raumfahrt, der Herstellung von Haushaltsgeräten und der Blechverarbeitung eingesetzt. Sie bieten unersetzliche Vorteile, insbesondere in industriellen Szenarien, in denen eine hochpräzise und schnelle Verarbeitung erforderlich ist.

Nd-Lasergenerator

Beschreiben

Die Betriebswellenlänge des Nd-Lasergenerators (Nd-dotierter YAG-Lasergenerator) beträgt 1,064 Mikrometer und ist damit der eines Faserlasergenerators ähnlich. Aufgrund seiner guten Pulseigenschaften eignet sich der Nd-Lasergenerator für spezielle Feinbearbeitungsanwendungen wie Markieren, Schweißen und Schneiden. Im Gegensatz zu Faserlasergeneratoren ist der Nd-Lasergenerator bei bestimmten speziellen Anwendungen effektiver, insbesondere bei der lokalen Bearbeitung von Kunststoffen und Metallen.

Merkmale

- Starke Schneidfähigkeit: Obwohl nicht so effizient und weit verbreitet wie Faserlasergeneratoren, kann der gepulste Laser von Nd-Lasergeneratoren eine hohe Spitzenenergie liefern, die für das Feinschneiden und die Mikroverarbeitung von Metallen, Kunststoffen und anderen Materialien geeignet ist. Es kann dicke Metallmaterialien unter hochintensiven Bedingungen schneiden, insbesondere bei Feinprozessen wie Markieren und Bohren auf der Oberfläche von Metallmaterialien.

- Geringe Effizienz: Im Vergleich zu Faserlasergeneratoren ist die photoelektrische Umwandlungseffizienz von Nd-Lasergeneratoren geringer, normalerweise nur 2%-10%, sodass ihr Betriebsenergieverbrauch relativ hoch ist. Aufgrund dieser Eigenschaft eignen sich Nd-Lasergeneratoren eher für bestimmte Verarbeitungsszenarien als für große, effiziente Produktionslinien.

- Geeignet für spezielle Anwendungen: Aufgrund ihrer hervorragenden Pulseigenschaften bieten Nd-Lasergeneratoren einzigartige Vorteile bei Anwendungen, die hohe Präzision und spezielle Pulssteuerung erfordern. Sie werden hauptsächlich beim Metallschweißen, Bohren, Präzisionsmarkieren und anderen Bereichen eingesetzt, insbesondere in Situationen, in denen eine hohe Verarbeitungsgenauigkeit und Oberflächenqualität erforderlich ist.

- Anwendungsbereiche: Nd-Lasergeneratoren werden häufig in hochpräzisen Verarbeitungsbereichen eingesetzt, beispielsweise in der Herstellung elektronischer Produkte, der Verarbeitung medizinischer Geräte, der Formenreparatur und anderen Branchen. Darüber hinaus werden sie auch häufig beim Metallschweißen und -markieren in der Luft- und Raumfahrt verwendet und spielen eine Rolle in Präzisionsverarbeitungsszenarien, die eine hohe Energiedichte erfordern.

Verschiedene Arten von Lasergeneratoren haben aufgrund ihrer unterschiedlichen Arbeitswellenlängen ihre eigenen einzigartigen Vorteile bei Schneidanwendungen. CO2-Lasergeneratoren eignen sich besser für die Bearbeitung nichtmetallischer Materialien, Faserlasergeneratoren sind aufgrund ihrer hohen Effizienz und ihres geringen Energieverbrauchs Vorzeigegeräte auf dem Gebiet der Metallbearbeitung, und Nd-Lasergeneratoren haben aufgrund ihrer Pulseigenschaften einen Platz in der Präzisionsbearbeitung. Je nach spezifischen Bearbeitungsanforderungen und Materialeigenschaften kann die Wahl der geeigneten Laserwellenlänge und des geeigneten Lasergeneratortyps die Schneideffizienz und Bearbeitungsqualität erheblich verbessern.

Optimierungsstrategie zur Auswahl der Laserwellenlänge

Beim Laserschneiden ist es sehr wichtig, die richtige Laserwellenlänge zu wählen, da diese nicht nur die Schnittqualität beeinflusst, sondern auch direkt die Verarbeitungseffizienz, die Kosteneffizienz und den Gesamtenergieverbrauch bestimmt. Durch die Optimierung der Auswahl der Laserwellenlänge können Unternehmen eine effiziente Produktion erreichen und gleichzeitig die Betriebskosten minimieren. Im Folgenden werden mehrere Aspekte wie Materialeigenschaften, Schneidleistung, Strahlübertragung und Kostenkontrolle detailliert analysiert.

Überlegungen zu Materialtyp und Dicke

Es gibt erhebliche Unterschiede in der Absorptionsrate des Lasers durch verschiedene Materialien. Daher müssen Sie bei der Auswahl der geeigneten Laserwellenlänge zunächst die Art und Dicke des zu bearbeitenden Materials berücksichtigen. Je kürzer die Laserwellenlänge, desto höher die Energiekonzentration und desto besser eignet sie sich zum Schneiden von Materialien mit hoher Dichte wie Metall. Laser mit längerer Wellenlänge, wie CO2-Laser, eignen sich besser zum Schneiden von nichtmetallischen Materialien wie Holz, Acryl, Leder usw.

- Metallmaterialien: Metallmaterialien wie Stahl, Aluminium, Edelstahl usw. absorbieren normalerweise kurzwellige Laser (wie Faserlaser und Nd-Laser) besser. Diese Materialien können Laser mit einer Wellenlänge von etwa 1 Mikrometer effizient absorbieren, wodurch ein schneller Schmelzeffekt entsteht und der Schneidvorgang reibungsloser und effizienter wird. Faserlasergeneratoren eignen sich besonders zum Metallschneiden und können dickere Metallbleche schnell verarbeiten und eine gute Schnittqualität erzielen.

- Nichtmetallische Materialien: Für nichtmetallische Materialien wie Kunststoffe, Holz, Glas und organische Materialien ist die lange Wellenlänge (10,6 Mikrometer) des CO2-Lasergenerators idealer. Der CO2-Laser hat bei der Verarbeitung nichtmetallischer Materialien eine hohe Energieabsorptionsrate, wodurch ein schnelles Schneiden und Gravieren effektiv erreicht werden kann. Insbesondere bei dünneren nichtmetallischen Materialien ist die CO2-Laserverarbeitungsgenauigkeit höher, die Schnittkanten sind glatt und die Möglichkeit einer Materialverformung wird verringert.

- Materialdicke: Die Materialdicke ist auch ein wichtiger Faktor bei der Auswahl der Laserwellenlänge. Bei dickeren Materialien haben kurzwellige Laser (z. B. Faserlaser) normalerweise ein höheres Durchdringungsvermögen, können stärkere Fokussierungsmöglichkeiten bieten und die Verarbeitungseffizienz verbessern. Bei dünnen Materialien kann die Wahl einer moderaten Wellenlänge übermäßige Ablation verhindern und die Qualität der Schneide aufrechterhalten.

Strategien zur Maximierung der Schneideffizienz und -qualität

Durch Auswahl der geeigneten Laserwellenlänge entsprechend den Materialeigenschaften können Schneidleistung und -qualität erheblich verbessert werden. Die beiden Hauptziele des Laserschneidens sind Schnittgeschwindigkeit und Schnittqualität, und durch die richtige Wellenlängenauswahl kann ein Gleichgewicht zwischen beiden erreicht werden.

- Optimierung der Schnittgeschwindigkeit: Kurzwellige Laser (wie Faserlaser) haben eine hohe Energiedichte und können die Oberfläche von Metallmaterialien schnell erhitzen und den Schnitt schnell abschließen. Diese Funktion ist besonders wichtig bei der Metallmaterialverarbeitung, da höhere Schnittgeschwindigkeiten kürzere Produktionszyklen und eine höhere Produktionseffizienz bedeuten. Ebenso können CO2-Laser bei nichtmetallischen Materialien dünnere Materialien schnell schneiden und die Produktionseffizienz verbessern.

- Verbesserte Schnittqualität: Laser mit kürzeren Wellenlängen erzeugen normalerweise kleinere Wärmeeinflusszonen (WEZ), was die thermische Verformung von Materialien verringert und die Ebenheit und Glätte der Schnittkanten gewährleistet. Insbesondere in Präzisionsverarbeitungsszenarien wie der Herstellung elektronischer Produkte ist die genaue Auswahl der Laserwellenlänge entscheidend für die Verbesserung der Qualität der fertigen Produkte.

Die Bedeutung adaptiver Optik und Strahlführungssysteme

Adaptive Optik und effiziente Strahlführungssysteme spielen beim Laserschneidprozess eine wichtige Rolle. Sie verbessern nicht nur die Fokussierfähigkeit des Lasers, sondern nehmen auch Echtzeitanpassungen basierend auf den Oberflächeneigenschaften verschiedener Materialien vor, um Schnittstabilität und -genauigkeit sicherzustellen.

- Vorteile der adaptiven Optik: Adaptive Optik kann die Form und Fokusposition des Laserstrahls entsprechend den Arbeitsbedingungen des Lasergenerators und den Eigenschaften des Materials anpassen und so die Schneidleistung und -qualität verbessern. Diese Technologie ist besonders effektiv bei der Bearbeitung von Materialien mit unregelmäßigen Oberflächen oder großen Dickenunterschieden. Sie kann den Fokus automatisch anpassen, sodass der Laser immer die beste Energieverteilung beibehält und so die Verringerung der Schneidgenauigkeit aufgrund eines Fokusversatzes vermieden wird.

- Die Rolle des Strahlübertragungssystems: Ein effizientes Strahlübertragungssystem kann den Laserstrahl mit minimalem Verlust auf die Arbeitsfläche übertragen. Die Übertragungsmethode des Lasers (z. B. Faserübertragung und Freiraumübertragung) beeinflusst die Energieübertragungseffizienz des Lasers. Die Vollfaserübertragungsmethode des Faserlasergenerators reduziert den Energieverlust erheblich und eignet sich daher besonders gut für die Übertragung über große Entfernungen. Gleichzeitig kann ein hervorragendes Übertragungssystem die Streuung und Beugung des Laserstrahls verringern und so die Energiekonzentration nach der Fokussierung des Lasers sicherstellen und so die Schnittgenauigkeit verbessern.

Überlegungen zu Kosteneffizienz und Energieeffizienz

Die Wahl der richtigen Laserwellenlänge kann nicht nur die Schnittqualität verbessern, sondern auch die Produktionskosten und den Energieverbrauch im Langzeitbetrieb effektiv senken. Die Art des Lasergenerators, die photoelektrische Umwandlungseffizienz und die Betriebskosten der Geräte wirken sich direkt auf die Gesamtproduktionskosten aus.

- Optimierung der Energieeffizienz: Verschiedene Arten von Lasergeneratoren weisen große Unterschiede in der Energieumwandlungseffizienz auf. Die photoelektrische Umwandlungseffizienz von Faserlasergeneratoren beträgt 30%-40% und ist damit deutlich höher als die 10% von CO2-Lasergeneratoren. Dies bedeutet, dass Faserlasergeneratoren unter denselben Verarbeitungsbedingungen mehr Arbeit mit weniger Energie erledigen können, was nicht nur zur Senkung der Stromkosten beiträgt, sondern auch den Bedarf an Wärmeableitung der Geräte verringert und die Gesamtstabilität des Systems verbessert.

- Reduzierte Wartungskosten: Die Strahlübertragungsmethode von Faserlasergeneratoren und Nd-Lasergeneratoren ist stabiler und zuverlässiger als die von CO2-Lasergeneratoren, wodurch die Abhängigkeit von komplexen optischen Systemen verringert wird, sodass die Wartungshäufigkeit und die Wartungskosten geringer sind. Darüber hinaus macht das nicht verbrauchbare Design von Faserlasergeneratoren diese auch im Langzeitbetrieb kostengünstiger.

- Anfängliche Gerätekosten und langfristige Rendite: Obwohl die anfängliche Geräteinvestition für Faserlasergeneratoren relativ hoch ist, bieten ihre hohe Effizienz und ihr geringer Energieverbrauch im Langzeitbetrieb einen erheblichen Kostenvorteil. Der Gerätepreis eines CO2-Lasergenerators ist niedriger und er eignet sich für eine breite Palette von Anwendungen nichtmetallischer Materialien, erfordert jedoch mehr Verbrauchsmaterialien und Wartungsinvestitionen.

Beim Laserschneiden wirkt sich die optimale Auswahl der Wellenlänge direkt auf die Verarbeitungseffizienz, die Schnittqualität und die Kosteneffizienz aus. Durch rationale Analyse der Art, Dicke, Produktionsanforderungen und anderer Faktoren des Materials kann die Auswahl der am besten geeigneten Laserwellenlänge in Kombination mit adaptiver Optik und einem effizienten Strahlübertragungssystem nicht nur die Produktionseffizienz erheblich verbessern, sondern auch die Betriebskosten senken und den Gesamtnutzen des Unternehmens maximieren. In der hart umkämpften modernen Fertigungsindustrie wird der flexible Einsatz dieser Optimierungsstrategien Unternehmen dabei helfen, erhebliche Wettbewerbsvorteile in der Laserschneidtechnologie zu erzielen.

Zusammenfassen

Die Laserwellenlänge spielt beim Laserschneiden eine entscheidende Rolle und wirkt sich direkt auf die Präzision, Effizienz und Qualität des Schneidens aus. Unterschiedliche Materialien haben unterschiedliche Absorptionseigenschaften für Laser unterschiedlicher Wellenlängen. Daher ist das Verständnis der Eigenschaften verschiedener Laserwellenlängen der Schlüssel zur Optimierung der Schneidwirkung. Durch die richtige Auswahl der Laserwellenlänge kann die beste Schneidwirkung für ein bestimmtes Material sichergestellt werden, egal ob es sich um Metall, Nichtmetall oder Verbundwerkstoff handelt. Die Optimierung der Auswahl der Laserwellenlänge kann nicht nur die Schnittqualität verbessern, sondern auch die Wärmeeinflusszone und Verformung während des Produktionsprozesses reduzieren, die Oberflächengüte verbessern und eine präzise Kontrolle der Schnittbreite und -verjüngung erreichen. Darüber hinaus kann die geeignete Auswahl der Laserwellenlänge die Schneideffizienz verbessern, den Energieverbrauch senken und die Gesamtproduktionskosten reduzieren. In Kombination mit adaptiver Optiktechnologie und effizienten Strahlübertragungssystemen kann die Leistung des Lasers weiter optimiert werden, um eine kontinuierliche Verbesserung des Schneidprozesses und einen effizienten Produktionsablauf sicherzustellen. Durch ein umfassendes Verständnis und eine optimierte Anwendung der Laserwellenlängen kann die Fertigungsindustrie unterschiedliche Verarbeitungsanforderungen besser erfüllen und dadurch die kontinuierliche Weiterentwicklung der Laserschneidtechnologie fördern, die Wettbewerbsfähigkeit auf dem Markt verbessern und die Möglichkeiten für zukünftige Laseranwendungen erweitern.

Die Wahl der richtigen Laserwellenlänge ist der Schlüssel zur Gewährleistung von Schneideffizienz und -qualität. Mit seiner umfassenden Branchenerfahrung und seinem technischen Support kann AccTek Ihnen dabei helfen, die Laserwellenlänge, die Ihren Verarbeitungsanforderungen am besten entspricht, problemlos zu bestimmen und auszuwählen. Unsere hochwertige Laserausrüstung bietet nicht nur eine hervorragende Schneidleistung, sondern auch stabile Kundendienstgarantien, um Ihre sorgenfreie Produktion zu gewährleisten. Ob es um die Verarbeitung von Metall- oder Nichtmetallmaterialien oder um komplexe Anpassungsanforderungen geht, AccTek kann Ihnen die beste Lösung bieten. Kontaktieren Sie uns jetzt, um Ihren Herstellungsprozess effizienter und präziser zu gestalten!

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen