Einfluss der Laserleistung und Wellenlänge auf die Markierungsfähigkeit

Als hochpräzise und hocheffiziente Methode zur Materialbearbeitung und -markierung wird die Lasermarkierungstechnologie in der industriellen Produktion und in wissenschaftlichen Forschungsinstituten häufig eingesetzt. Laserleistung und Wellenlänge als zwei Schlüsselparameter haben jedoch einen wichtigen Einfluss auf die Effizienz und Leistung des Lasermarkierungsprozesses. In praktischen Anwendungen müssen Faktoren wie Materialeigenschaften, Konformitätsanforderungen und Geräteleistung berücksichtigt werden, um Laserleistung und Wellenlänge sinnvoll auszuwählen und den besten Markierungseffekt zu erzielen.

In diesem Artikel werden die Auswirkungen von Laserleistung und Wellenlänge auf die Markierungsfähigkeiten erörtert, einschließlich der Grundprinzipien der Lasermarkierungstechnologie und der Auswirkungen von Laserleistung und Wellenlänge auf die Markierungsfähigkeiten. Wir werden ihre umfassende Rolle bei der Bereitstellung von Referenzen und Anleitungen zur Optimierung des Lasermarkierungsprozesses weiter untersuchen.

Inhaltsverzeichnis

Grundprinzipien der Lasermarkierungstechnologie

Die Lasermarkierungstechnologie ist ein hochpräzises Bearbeitungsverfahren, bei dem ein Laserstrahl direkt auf der Oberfläche eines Werkstücks markiert, ätzt oder schneidet. Das Grundprinzip umfasst die Erzeugung, Fokussierung und Interaktion von Laserlicht mit Materialien. Die einzelnen Schritte sind wie folgt:

- Lasererzeugung: Im Inneren des Lasergenerators wird das Medium (z. B. Gas, Feststoff oder Halbleiter) in einen Anregungszustand versetzt, anschließend wird Photonenstrahlung erzeugt und freigesetzt, sodass die Photonen synchronisiert und verstärkt werden und einen hochenergetischen Laserstrahl bilden.

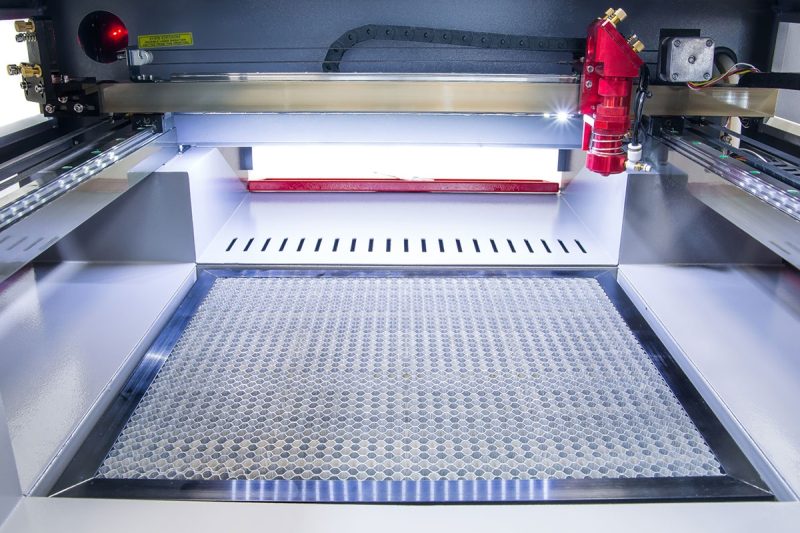

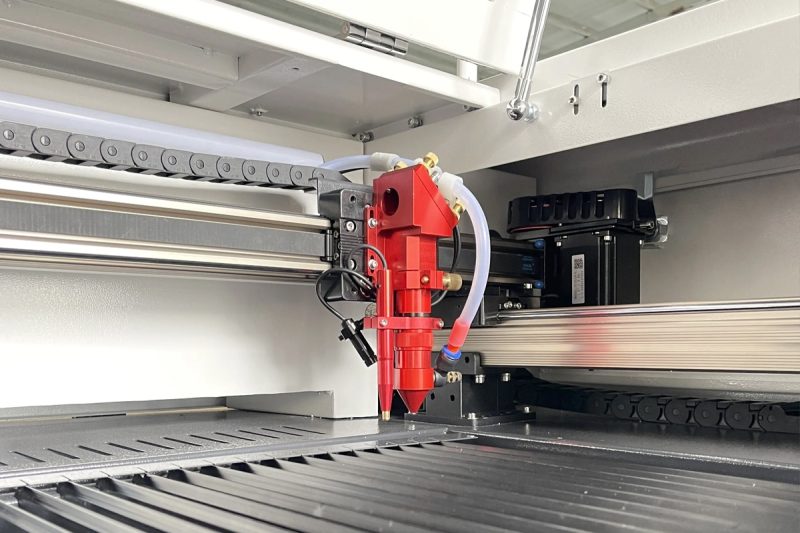

- Laserfokussierung: Der erzeugte Laserstrahl wird durch ein optisches System (wie Linsen oder Spiegel) fokussiert, sodass der Strahl auf einen sehr kleinen Bereich fokussiert werden kann.

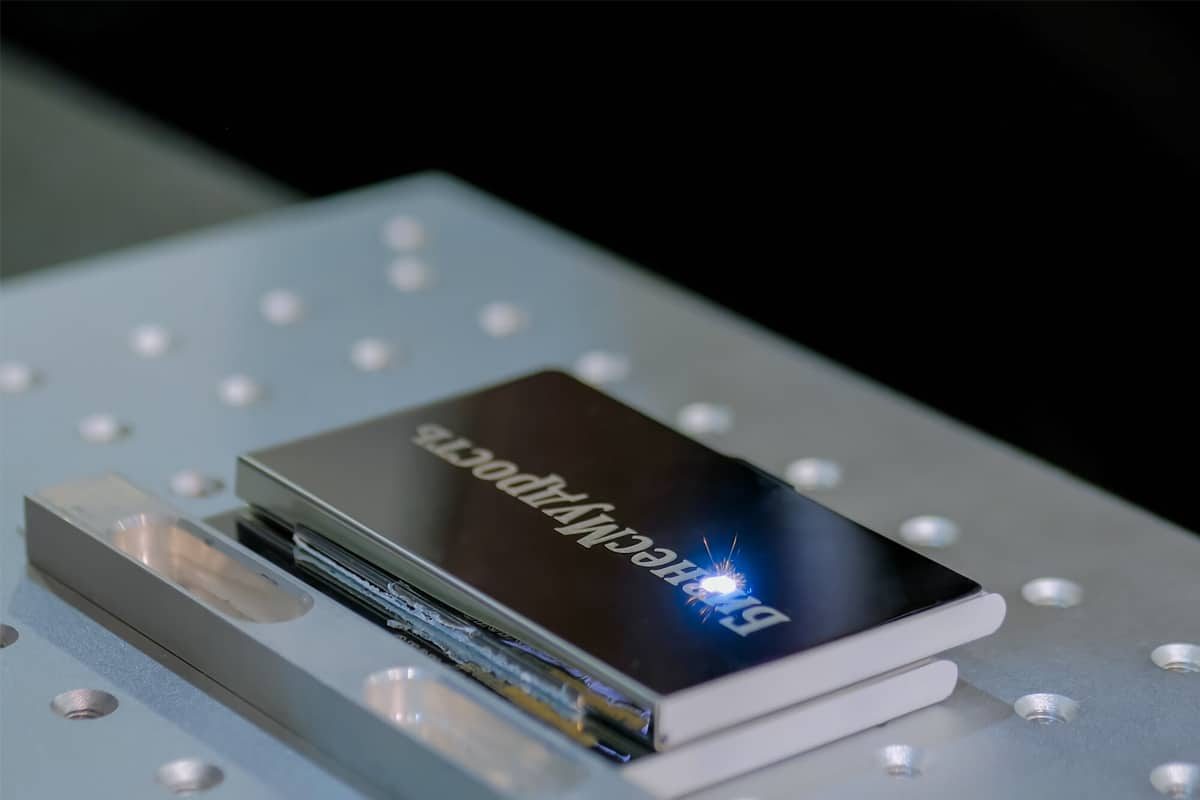

- Laser-Material-Interaktion: Sobald der Laserstrahl auf die Werkstückoberfläche fokussiert ist, interagiert die Lichtenergie mit dem Material. Diese Interaktion kann zu Erhitzung, Schmelzen, Verdampfung oder chemischen Veränderungen des Materials führen und dadurch die Werkstückoberfläche markieren, ätzen oder schneiden.

- Steuerungssystem: Das Lasermarkierungssystem ist außerdem mit einem Steuerungssystem ausgestattet, um Parameter wie Laserleistung, Wellenlänge, Fokusposition und Markierungsgeschwindigkeit genau zu steuern. Durch diese Steuerungen kann eine präzise Steuerung des Markierungsprozesses erreicht werden, um den Verarbeitungsanforderungen verschiedener Materialien, verschiedener Formen und verschiedener Genauigkeitsanforderungen gerecht zu werden.

Das Grundprinzip der Lasermarkierungstechnologie besteht im Allgemeinen darin, einen hochenergetischen, monochromatischen, fokussierten Strahl zu verwenden, der von einem Lasergenerator erzeugt wird, um durch die Wechselwirkung von Licht und Material eine präzise Markierung, Ätzung oder ein präzises Schneiden der Werkstückoberfläche zu erreichen.

Einfluss der Laserleistung auf die Markierungsfähigkeit

Die Auswirkung der Laserleistung auf die Markierfähigkeit ist ein entscheidender Faktor im Lasermarkierprozess. Im Folgenden wird die Auswirkung der Laserleistung auf die Markierfähigkeit aus drei Blickwinkeln beschrieben: Markiergeschwindigkeit, Markierqualität und Materialverarbeitungseffekt.

Markierungsgeschwindigkeit

- Die Beziehung zwischen Energiedichte und Heizgeschwindigkeit: Die Laserleistung bestimmt direkt die Energiedichte des Laserstrahls, also die Energie pro Flächeneinheit. Je höher die Leistung, desto höher die Energiedichte des Laserstrahls, sodass er gleichzeitig mehr von der Materialoberfläche erhitzen kann und so die Markierung beschleunigt.

- Vorteile hoher Leistung: Bei Anwendungen, die eine Produktion großer Stückzahlen erfordern oder strenge Zeitvorgaben haben, können Hochleistungs-Lasermarkierungssysteme die gleiche Markierungsaufgabe schneller erledigen und so die Produktionseffizienz und den Durchsatz steigern.

- Moderate Auswahl: Eine zu hohe Leistung kann jedoch zu übermäßiger Ablation oder Schmelzen des Materials führen, was die Markierungsqualität beeinträchtigt oder sogar die Materialoberfläche beschädigt. Daher müssen die Eigenschaften des Materials und die erforderliche Markierungsqualität bei der Auswahl der Leistung angemessen berücksichtigt werden, um Geschwindigkeit und Qualität auszugleichen.

Markierungsqualität

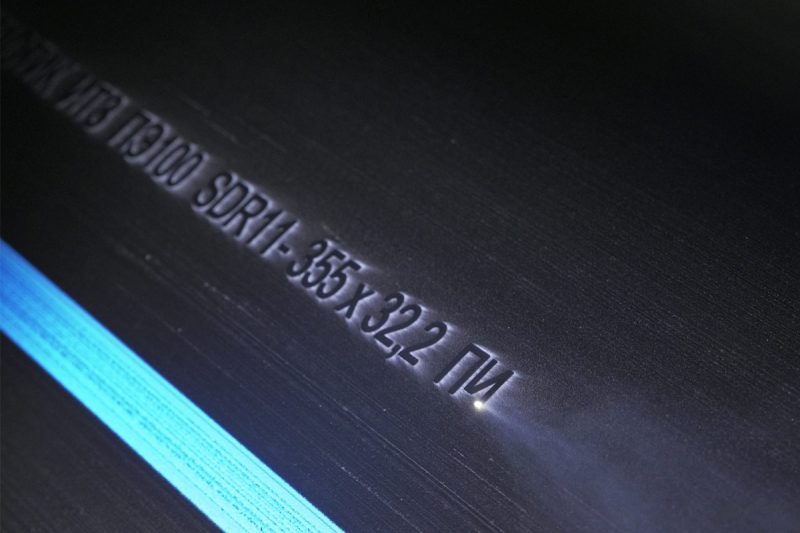

- Klarheit und Tiefe: Die richtige Laserleistung gewährleistet eine stabile und gleichbleibende Markierungsqualität. Innerhalb eines bestimmten Bereichs kann eine Erhöhung der Leistung die Markierungstiefe und -klarheit verbessern und das Markierungsmuster klarer und präziser machen.

- Risiken zu hoher Leistung: Zu hohe Leistung kann jedoch zu übermäßiger Ablation oder Schmelzen der Materialoberfläche führen, was unnötige Schäden verursacht oder die Genauigkeit und Klarheit der Markierung beeinträchtigt. Dies ist insbesondere bei Anwendungen wichtig, bei denen es auf Details ankommt.

- Gute Kontrolle: Daher ist es während des Lasermarkierungsprozesses erforderlich, die Laserleistung genau zu kontrollieren, um sicherzustellen, dass die Markierungsqualität den Anforderungen entspricht und Qualitätsprobleme durch übermäßige Leistung vermieden werden.

Materialverarbeitungseffekt

- Materialeigenschaften: Unterschiedliche Materialien reagieren unterschiedlich auf die Laserleistung, sodass die Wahl der geeigneten Leistung auch den Bearbeitungseffekt des Materials beeinflusst. Beispielsweise können bei der Metallmarkierung mit der geeigneten Leistung klare Markierungen erzielt werden, ohne die Oberfläche zu beschädigen.

- Anwendbarkeit der Markierung: Hochleistungslaser eignen sich normalerweise besser zum Ätzen und Schneiden von Materialien wie Metallen, während Laser mit geringerer Leistung besser zum Markieren von Kunststoffen, Gummi und anderen Materialien geeignet sind.

- Umfassende Betrachtung: Daher müssen bei der Auswahl der Laserleistung Faktoren wie Materialeigenschaften, Markierungsanforderungen und Geräteleistung umfassend berücksichtigt werden, um den besten Verarbeitungseffekt zu erzielen.

Zusammenfassend lässt sich sagen, dass die Auswirkung der Laserleistung auf die Markierungsfähigkeit ein komplexer Prozess ist, der eine umfassende Berücksichtigung mehrerer Faktoren wie Markierungsgeschwindigkeit, Markierungsqualität und Materialverarbeitungseffekte erfordert. Eine geeignete Leistungsauswahl kann die Markierungsgeschwindigkeit, -qualität und den Verarbeitungseffekt verbessern und so eine effizientere und genauere Lasermarkierungsverarbeitung erreichen.

Einfluss der Laserwellenlänge auf die Markierungsfähigkeit

Die Laserwellenlänge ist ein weiterer entscheidender Parameter im Lasermarkierungsprozess, der direkte Auswirkungen auf die Markierungsfähigkeit hat. Im Folgenden wird der Einfluss der Laserwellenlänge auf die Markierungsfähigkeit aus drei Blickwinkeln beschrieben: Materialauswahl, Absorptionskapazität und Markierungseffekt.

Materialauswahl

- Materialabsorptionseigenschaften: Die Wahl der Laserwellenlänge hängt eng mit dem zu verarbeitenden Material zusammen. Laser mit unterschiedlichen Wellenlängen haben unterschiedliche Absorptionsfähigkeiten auf Materialien, daher ist es notwendig, Laser mit geeigneten Wellenlängen für unterschiedliche Materialien auszuwählen. Beispielsweise absorbieren einige Materialien Laserlicht bei roten Wellenlängen besser, während andere Materialien empfindlicher auf Laserlicht bei blauen oder ultravioletten Wellenlängen reagieren.

- Optimale Wellenlängenauswahl: Für ein bestimmtes Material kann die Auswahl der optimalen Laserwellenlänge die Markiereffizienz und -qualität maximieren. Beispielsweise wird bei der Metallmarkierung normalerweise ein UV-Laser mit kürzerer Wellenlänge gewählt, um bessere Ätzergebnisse zu erzielen, während bei der Markierung von Kunststoff oder organischen Materialien ein roter Laser bevorzugt werden kann, um eine bessere Absorption zu erzielen.

Saugfähigkeit

- Wellenlänge und Materialabsorption: Unterschiedliche Wellenlängen von Laserlicht haben unterschiedliche Absorptionsgrade auf Materialien. Normalerweise werden Laserwellenlängen, die zum Material passen, vom Material effektiver absorbiert, wodurch der Markierungsprozess effizienter wird.

- Lichtabsorption und -streuung: Darüber hinaus beeinflusst die Wellenlänge, wie der Laser mit dem Material interagiert. Manche Materialien reagieren beispielsweise empfindlicher auf Laserstreuung und absorbieren den Laser nicht ausreichend, was sich auf die Qualität und Wirkung der Markierung auswirkt.

Markierungseffekt

- Klarheit und Tiefe: Die Wahl der richtigen Wellenlänge kann sich auf die Klarheit und Tiefe Ihrer Markierung auswirken. Bei einigen Anwendungen, die eine hohe Auflösung und Feinheit erfordern, kann die Wahl einer für das Material geeigneten Wellenlänge zu klareren und feineren Markierungsergebnissen führen.

- Optische Effekte: Laser unterschiedlicher Wellenlängen können auch unterschiedliche optische Effekte wie Dispersion und Brechung verursachen. Diese Effekte können die Präzision und Genauigkeit der Markierung beeinträchtigen und müssen daher bei der Auswahl einer Wellenlänge berücksichtigt werden.

Kurz gesagt, die Laserwellenlänge hat einen direkten Einfluss auf die Markierungsfähigkeit, und die Einflussfaktoren sind Materialauswahl, Absorptionskapazität und Markierungseffekt. Die Auswahl der geeigneten Wellenlänge kann die Markierungseffizienz und -qualität maximieren. Daher muss in praktischen Anwendungen die optimale Laserwellenlänge basierend auf spezifischen Materialeigenschaften und Markierungsanforderungen ausgewählt werden.

Diskussion über die kombinierten Effekte von Leistung und Wellenlänge

Leistung und Wellenlänge sind zwei Schlüsselparameter im Lasermarkierungsprozess, und ihre kombinierte Wirkung ist von großer Bedeutung für die Markierungsfähigkeiten. Die umfassenden Auswirkungen von Leistung und Wellenlänge auf die Lasermarkierung werden im Folgenden erläutert.

Die Balance zwischen Markiergeschwindigkeit und Qualität

- Verhältnis zwischen Leistung und Geschwindigkeit: Hochleistungslaser können das Markieren normalerweise beschleunigen, aber eine zu hohe Leistung kann zu einer verringerten Markierqualität führen, beispielsweise zu übermäßiger Ablation oder Schmelzen. Daher ist es notwendig, bei der Auswahl der Leistung die Anforderungen an Geschwindigkeit und Qualität abzuwägen und die Leistung entsprechend zu erhöhen, um die Geschwindigkeit zu erhöhen, ohne die Markierqualität zu beeinträchtigen.

- Beziehung zwischen Wellenlänge und Qualität: Die Wahl der Wellenlänge wirkt sich auch auf die Qualität der Markierung aus. Laser mit unterschiedlichen Wellenlängen haben unterschiedliche Absorptionsfähigkeiten auf Materialien, daher kann die Wahl einer für das Material geeigneten Wellenlänge die Markierungsqualität verbessern. Beispielsweise absorbieren einige Materialien Laserlicht bestimmter Wellenlängen vollständiger, was klarere und präzisere Markierungsergebnisse ermöglicht.

Gleichgewicht zwischen Geräteleistung und Betriebsanforderungen

- Anpassungsfähigkeit der Ausrüstung: Lasermarkierungssysteme mit unterschiedlichen Leistungen und Wellenlängen weisen unterschiedliche Geräteleistungen und Betriebseigenschaften auf. Daher ist es bei der Auswahl eines Lasermarkierungssystems erforderlich, die Anpassungsfähigkeit und die Betriebsanforderungen der Ausrüstung umfassend zu berücksichtigen und das am besten geeignete System auszuwählen, um die Anforderungen praktischer Anwendungen zu erfüllen.

- Prozessoptimierung: Für bestimmte Anwendungen können die besten Markierergebnisse durch die Optimierung von Prozessparametern, wie z. B. Anpassung von Leistung und Wellenlänge, erzielt werden. Dies kann Versuche und Übung erfordern, um die beste Parameterkombination zu ermitteln, die den Markieranforderungen verschiedener Materialien und Anforderungen gerecht wird.

Zusammenfassen

Durch die Diskussion in diesem Artikel können wir sehen, dass die geeignete Auswahl der Laserleistung und Wellenlänge die Markierungsgeschwindigkeit erhöhen und gleichzeitig die Markierungsqualität und den Verarbeitungseffekt sicherstellen kann. In praktischen Anwendungen ist es jedoch notwendig, Faktoren wie Materialeigenschaften, Markierungsanforderungen und Geräteleistung umfassend zu berücksichtigen, Leistung und Wellenlänge sinnvoll auszuwählen und den Prozess zu optimieren, um den besten Markierungseffekt zu erzielen.

Kurz gesagt, der Einfluss von Laserleistung und Wellenlänge auf die Markierungsfähigkeit ist ein umfassendes Thema, das eine umfassende Berücksichtigung mehrerer Faktoren für eine sinnvolle Parameterauswahl und Prozessoptimierung erfordert. Mit der kontinuierlichen Entwicklung von Wissenschaft und Technologie wird die Lasermarkierungstechnologie in mehr Bereichen eingesetzt und kontinuierlich verbessert und optimiert. In der Zukunft freuen wir uns auf die Entstehung intelligenterer und effizienterer Lasermarkierungssysteme, die mehr Möglichkeiten für Anwendungen in der industriellen Produktion und anderen Bereichen bieten werden. Ganz gleich, ob Sie mehr über die Tiefen erfahren möchten, die unsere Maschinen erreichen können, oder ob Sie eine Maschine für Ihr Unternehmen kaufen möchten, unser Team ist bestrebt, Sie bei jedem Schritt zu begleiten. Kontaktieren Sie uns noch heute, um das enorme Potenzial der Lasermarkierung zu erkunden und den Unterschied zu erleben AccTek-Laser kann bringen.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen