Übersicht über Faserlaserschneidmaschinen

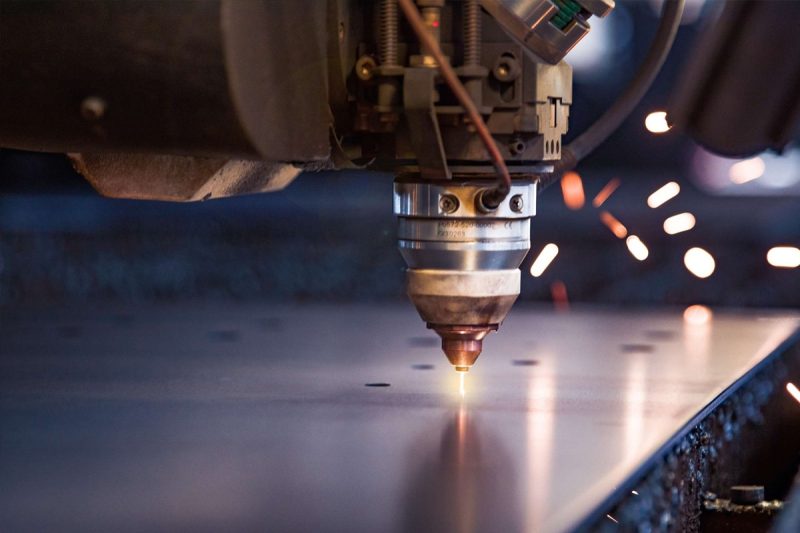

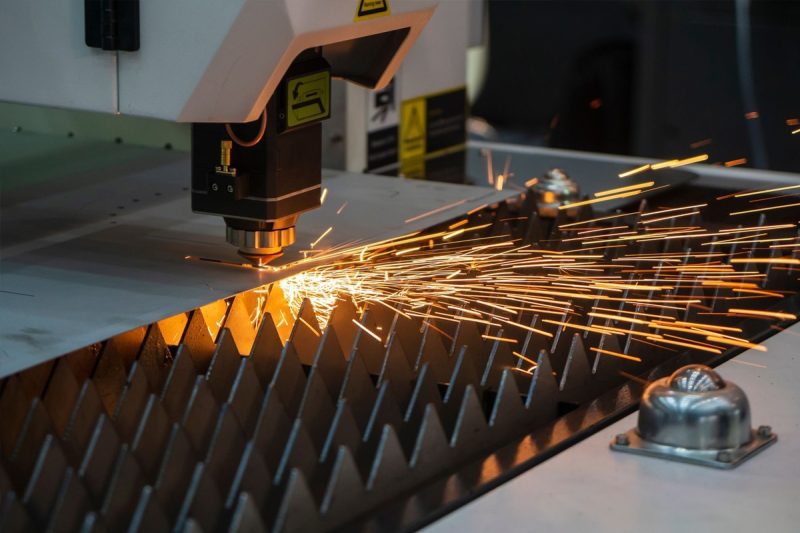

Was ist eine Faserlaserschneidmaschine?

Anwendungen in verschiedenen Branchen

Aufgrund ihrer Anpassungsfähigkeit und Präzision haben Faserlaserschneidmaschinen ein breites Anwendungsspektrum in zahlreichen Branchen:

- Automobilindustrie: Faserlaser sind unverzichtbar für die hochpräzise Herstellung komplexer Autokomponenten wie Karosserieteile, Auspuffanlagen und Motorteile. Ihre Geschwindigkeit und Effizienz verbessern die Produktionsraten und verkürzen die Vorlaufzeiten.

- Luft- und Raumfahrtindustrie: Faserlaserschneidmaschinen sind für die strengen Qualitätsstandards in der Luft- und Raumfahrtindustrie bekannt und produzieren leichte, hochfeste Komponenten wie Turbinenschaufeln, Flugzeugzellenteile und Halterungen, die genaue Toleranzen einhalten.

- Elektronikindustrie: Angesichts der steigenden Nachfrage nach miniaturisierten elektronischen Komponenten bieten Faserlaser die nötige Genauigkeit zum Schneiden komplexer Leiterplatten, Metallgehäuse und Batterieelemente, die für elektronische Geräte unverzichtbar sind.

- Medizinbranche: Faserlaserschneidmaschinen spielen eine entscheidende Rolle bei der Herstellung von medizinischen Präzisionswerkzeugen, Implantaten und chirurgischen Instrumenten. Die berührungslose Natur des Laserschneidens minimiert zudem die Kontamination, was bei medizinischen Anwendungen von entscheidender Bedeutung ist.

- Schmuck und Kunst: Für komplizierte Schmuckdesigns bieten Faserlaser eine unvergleichliche Detailgenauigkeit beim Schneiden von Edelmetallen wie Gold und Silber und ermöglichen individuelle Gestaltung und Kreativität. Die Maschinen werden auch in der dekorativen Kunst zum Gravieren und für feine Details verwendet.

- Bauwesen und Architektur: Faserlasermaschinen werden häufig zum Schneiden von Strukturelementen, dekorativen Paneelen und Fassadenkomponenten im Bauwesen und in der Architektur eingesetzt. Sie können komplexe Formen und Designs präzise erstellen und dabei sowohl ästhetische als auch funktionale Anforderungen erfüllen.

Vorteile gegenüber anderen Schneidtechnologien

Faserlaserschneidmaschinen bieten gegenüber anderen Schneidtechnologien wie CO2-Lasern, Plasmaschneiden und herkömmlichen mechanischen Schneideverfahren mehrere Vorteile.

- Überlegene Präzision und Geschwindigkeit: Faserlaser erzeugen einen fokussierteren und intensiveren Strahl, der höhere Schnittgeschwindigkeiten und höhere Genauigkeit ermöglicht. Dies führt zu saubereren Kanten, weniger Nacharbeit und komplexeren Designs ohne Geschwindigkeitseinbußen.

- Energieeffizienz: Faserlaser sind im Vergleich zu CO2-Lasern energieeffizienter, da sie einen höheren Prozentsatz der Eingangsenergie in nutzbares Laserlicht umwandeln. Diese Effizienz senkt die Betriebskosten und unterstützt nachhaltige Produktionspraktiken.

- Geringer Wartungsaufwand: Faserlaserschneidmaschinen erfordern nur minimalen Wartungsaufwand. Im Gegensatz zu CO2-Lasern haben sie keine Spiegel und beweglichen Teile innerhalb der Laserquelle, wodurch sie weniger anfällig für Ausrichtungsprobleme und Komponentenverschleiß sind.

- Materialvielfalt: Faserlaser eignen sich hervorragend zum Schneiden einer Vielzahl von Metallen und reflektierenden Materialien wie Aluminium, Messing und Kupfer, die für CO2-Laser eine Herausforderung darstellen. Dank dieser Vielseitigkeit können sie mehrere Branchen bedienen, ohne dass umfangreiche Maschinenanpassungen erforderlich sind.

- Längere Lebensdauer: Die Dioden in Faserlasern haben eine längere Lebensdauer als die in anderen Lasertypen, wie z. B. CO2-Lasern. Diese Langlebigkeit sowie weniger Verbrauchsteile reduzieren die Wartungskosten und Maschinenausfallzeiten weiter.

- Verbesserte Sicherheit: Faserlaser verfügen häufig über Sicherheitsfunktionen, wie z. B. geschlossene Systeme, die den Bediener vor schädlicher Laserstrahlung schützen. Darüber hinaus erzeugen Faserlaser im Vergleich zu Plasma- oder Brennschneiden weniger Rauch und Qualm, was zu einer sichereren Arbeitsumgebung beiträgt.

Betriebskostenübersicht

Definition der Betriebskosten

Betriebskosten sind die kumulierten Kosten, die für den Betrieb einer Faserlaserschneidmaschine über einen längeren Zeitraum anfallen. Im Gegensatz zu den anfänglichen Anschaffungs- oder Einrichtungskosten sind Betriebskosten wiederkehrende Kosten, die normalerweise über Monate oder Jahre berechnet werden und einen wesentlichen Bestandteil der Lebenszykluskosten der Maschine darstellen. Bei Faserlaserschneidmaschinen umfassen die Betriebskosten:

- Energieverbrauch: Der Strom, der zum Betrieb der Laserquelle, des Kühlsystems und anderer Zusatzgeräte erforderlich ist.

- Verbrauchsmaterial: Bauteile wie z. B. Schutzlinsen, Düsen und Hilfsgase, die sich während des Betriebs abnutzen oder aufgebraucht werden.

- Wartung und Reparaturen: Routinemäßige Wartung, Teileaustausch und Reparaturen, die zur Aufrechterhaltung der Spitzenleistung erforderlich sind.

- Arbeitskosten: Löhne für Bediener, Techniker und sämtliches Personal, das mit dem Betrieb und der Wartung der Maschine befasst ist.

- Ausfallzeiten: Produktivitätsverluste aufgrund geplanter oder ungeplanter Wartungsarbeiten, die sich sowohl auf die direkten als auch auf die indirekten Kosten auswirken.

Bedeutung des Verständnisses der Betriebskosten

Für Unternehmen, die mit Faserlaserschneidmaschinen eine hohe Effizienz und Rentabilität erreichen möchten, ist es wichtig, die Betriebskosten zu verstehen. Ein klares Bild dieser Kosten ermöglicht Unternehmen Folgendes:

- Optimieren Sie Budgetierung und Kostenkontrolle: Wenn Unternehmen wissen, wo und wie Kosten anfallen, können sie ihr Budget präziser planen und Ressourcen effektiver zuweisen. So stellen sie sicher, dass sie ihr Betriebsbudget nicht überschreiten.

- Maximieren Sie den Return on Investment (ROI): Durch die Identifizierung von Bereichen, in denen Kosten gesenkt werden können – beispielsweise durch die Verbesserung der Energieeffizienz oder die Optimierung des Verbrauchsmaterialverbrauchs – können Unternehmen den ROI ihrer Laser-Schneide-Maschine.

- Verbessern Sie die Entscheidungsfindung im Hinblick auf Kosteneffizienz: Das Bewusstsein für die Betriebskosten hilft Unternehmen dabei, strategische Entscheidungen über Faktoren wie Maschinennutzung, Wartungspläne und Auswahl von Verbrauchsmaterialien zu treffen, was letztlich die Gesamtkosteneffizienz verbessert.

- Verbesserung des Wettbewerbsvorteils: Durch die Senkung der Betriebskosten können Hersteller ihre Produkte zu wettbewerbsfähigen Preisen anbieten, ohne die Qualität zu beeinträchtigen, und so für potenzielle Kunden attraktiver werden.

- Verlängern Sie die Lebensdauer der Maschine: Konsequente Wartung und der strategische Einsatz von Verbrauchsmaterialien reduzieren den Verschleiß der Maschine, tragen zu ihrer Langlebigkeit bei und minimieren die Ersatzkosten.

Faktoren, die die Betriebskosten beeinflussen

Energieverbrauch

- Stromkosten: Faserlaserschneidmaschinen sind energieintensiv, insbesondere wenn sie mit hoher Leistung betrieben werden. Die Stromkosten können je nach den örtlichen Stromtarifen variieren, aber es ist wichtig, tägliche und saisonale Stromschwankungen und sogar mögliche Spitzenzeitzuschläge zu berücksichtigen. Der Betrieb der Maschine außerhalb der Spitzenzeiten kann, wenn möglich, die Stromkosten senken. Darüber hinaus können die Wahl energieeffizienter Geräte oder die Nutzung erneuerbarer Energiequellen langfristig zu Kosteneinsparungen führen.

- Effizienz der Laserquelle: Faserlaser sind in der Regel effizienter als andere Lasertypen, wie CO2-Laser, da sie mehr elektrische Energie in den Laserstrahl selbst umwandeln und weniger Energie in Form von Wärme verschwenden. Hochwertige Faserlaserquellen von namhaften Herstellern bieten oft eine höhere Effizienz, verbessern Schnittqualität und -geschwindigkeit und senken so den Gesamtstromverbrauch pro Schnitt. Durch die Wahl der richtigen Leistungsstufe für Ihre Anwendung (z. B. ein 3-kW-Laser für dünnere Materialien anstelle eines 6-kW-Lasers) wird übermäßiger Energieverbrauch vermieden.

- Energieverbrauch im Standby-Modus: Faserlaser verbrauchen oft auch im Standby-Modus Energie, da sie Systeme wie Kühlung und interne Elektronik betreiben. Der Standby-Verbrauch kann sich summieren, insbesondere in Umgebungen mit hoher Beanspruchung. Automatische Abschaltfunktionen während Leerlaufzeiten und die Gewährleistung, dass effiziente Standby-Energiemanagementsysteme aktiv sind, können diese unnötigen Kosten reduzieren.

Wartung und Verbrauchsmaterialien

- Wartung der Laserquelle: Die Laserquelle, die Kernkomponente der Maschine, muss regelmäßig überprüft und kalibriert werden, um ihre Spitzenleistung aufrechtzuerhalten. Die Lebensdauer kann durch Reinigen des Laserkopfes, Überprüfen der Ausrichtung und Verhindern von Staubablagerungen verlängert werden. Einige Laserquellen profitieren auch von gelegentlicher Ausrichtung und Neukalibrierung, was jedoch qualifizierte Techniker erfordert und sich sowohl auf die Arbeits- als auch auf die Betriebskosten auswirkt.

- Ersatzteile: Optische Komponenten wie Linsen, Spiegel und Schutzglas sind besonders anfällig für Verschleiß und Beschädigung durch Schmutz oder die Reflektivität bestimmter Materialien (z. B. Aluminium). Hochwertige Ersatzteile sind zwar teurer, haben aber eine längere Lebensdauer, verbessern die Schnittqualität und müssen seltener ausgetauscht werden. Die Nachverfolgung und Beschaffung von Ersatzteilen von seriösen Lieferanten oder direkt vom Maschinenhersteller kann dazu beitragen, Maschinenausfallzeiten zu vermeiden.

- Verbrauchsmaterialien: Verbrauchsmaterialien wie Linsen, Düsen, Filter und Hilfsgase wirken sich direkt auf Kosten und Schnittqualität aus. Schutzlinsen beispielsweise verhindern, dass Materialreste die Laseroptik beschädigen, müssen jedoch regelmäßig überprüft und ausgetauscht werden, um Probleme mit der Schnittqualität zu vermeiden. Die Entscheidung für höherwertige Verbrauchsmaterialien, die in der Regel länger halten, kann die Gesamtkosten ausgleichen, da sie seltener ausgetauscht werden müssen.

- Wartung des Kühlsystems: Kühlsysteme verhindern eine Überhitzung der Maschine und bewahren so die Integrität der Laserquelle und anderer empfindlicher Teile. Regelmäßige Überprüfung des Kühlmittelstands, Reinigung der Filter und Wartung des Kühlsystems verhindern eine übermäßige Leistungsaufnahme und verringern das Risiko unerwarteter Fehlfunktionen. Der regelmäßige Wechsel der Kühlmittel und die Überwachung der Effizienz des Kühlsystems sind entscheidend, um eine optimale Maschinentemperatur aufrechtzuerhalten und hitzebedingte Schäden zu vermeiden.

Gasverbrauch

- Hilfsgase: Hilfsgase wie Sauerstoff, Stickstoff und Druckluft sind notwendig, um den Schneidprozess zu optimieren. Jedes Gas hat unterschiedliche Schneideffekte auf verschiedene Materialien. Beispielsweise wird Sauerstoff typischerweise zum Schneiden von Kohlenstoffstahl verwendet, da er eine exotherme Reaktion erzeugt, die den Schneidprozess beschleunigt, während Stickstoff eine sauberere Schneide auf Edelstahl erzeugt. Wenn Sie wissen, welche Gase für verschiedene Materialien am besten geeignet sind, und in Großkäufe oder Gastanks mit hoher Kapazität investieren, können Sie die Gaskosten langfristig senken.

- Gasreinheit und -druck: Die Reinheit und der Druck der Hilfsgase wirken sich erheblich auf die Schnittqualität aus, insbesondere bei Metallen wie Edelstahl und Aluminium. Hochreiner Stickstoff oder Sauerstoff sorgt für sauberere Schnitte mit minimaler Oxidation, aber reinere Gase sind teurer. Durch Anpassen des Druckniveaus basierend auf der Materialdicke und der erforderlichen Schnittqualität können Sie die Kosten kontrollieren, ohne die Leistung zu beeinträchtigen. Eine regelmäßige Kalibrierung der Gasdurchflussraten und die Investition in Druckregler können die Effizienz ebenfalls verbessern.

- Auswirkungen auf Schnittqualität und -geschwindigkeit: Die richtige Wahl des Hilfsgases und der optimale Gasfluss wirken sich direkt auf Schnittgeschwindigkeit, Qualität und Nachbearbeitungsbedarf aus. Die Verwendung von Gas mit geringerer Reinheit kann zunächst Kosten sparen, kann jedoch die Schnittqualität beeinträchtigen und möglicherweise mehr Nachbearbeitung erfordern, was zusätzliche Arbeits- und Materialkosten verursacht. Das Finden des Gleichgewichts zwischen Gasreinheit und Schneidanforderungen kann dazu beitragen, eine hohe Produktivität bei kontrollierten Kosten aufrechtzuerhalten.

Arbeitskosten

- Qualifikationsniveau des Bedieners: Erfahrene Bediener, die die technischen Nuancen des Faserlaserschneidens verstehen, können schnellere und präzisere Schnitte erzielen, Abfall reduzieren und die Produktivität steigern. Zwar sind mit erfahrenen Bedienern höhere Löhne verbunden, aber die Investition zahlt sich oft durch bessere Maschinenhandhabung, weniger Fehler und höhere Ausgabequalität aus. Gut ausgebildete Bediener sind auch in der Lage, kleinere Fehlerbehebungen durchzuführen, wodurch die Abhängigkeit von externem technischen Support verringert wird.

- Schulungskosten: Schulungen sind entscheidend, um sicherzustellen, dass die Bediener über die neuesten Maschinenfunktionen, Software-Updates und Sicherheitspraktiken auf dem Laufenden sind. Zwar sind mit einer anfänglichen Schulung anfängliche Kosten verbunden, doch im Laufe der Zeit werden dadurch Materialverschwendung, Maschinenschäden und Bedienungsfehler vermieden. Kontinuierliche Schulungen, insbesondere wenn neue Software oder Maschinenfunktionen verfügbar werden, stellen sicher, dass die Bediener die Maschinenleistung maximieren können.

- Automatisierung und ihre Auswirkungen auf die Arbeitsbelastung: Automatisierung, wie z. B. automatisierte Lade-/Entladesysteme und softwaregesteuerte Schneidprozesse, reduziert den Bedarf an manueller Handhabung und Eingriffen. Automatisierte Systeme verbessern häufig die Konsistenz und Effizienz, sodass sich die Bediener auf die Maschinenüberwachung statt auf die Handhabung konzentrieren können. Obwohl die anfängliche Einrichtung der Automatisierung kostspielig sein kann, kann die langfristige Reduzierung der Arbeitsstunden sie zu einer kostengünstigen Lösung machen.

Materialkosten

- Zu schneidende Materialarten: Unterschiedliche Materialien erfordern unterschiedliche Lasereinstellungen und Hilfsgase, was sich auf Energieverbrauch, Gasverbrauch und Maschinenverschleiß auswirkt. Das Schneiden härterer Materialien wie Stahl oder Titan erfordert beispielsweise höhere Leistungseinstellungen und kann bestimmte Gase erfordern, um die Schnittqualität zu optimieren. Kostengünstigere, leichter zu schneidende Materialien wie Weichstahl unterliegen weniger Verschleiß, wodurch Verbrauchsmaterialien reduziert und die Lebensdauer der Maschine verlängert wird.

- Materialstärke: Dickere Materialien erfordern langsamere Schnittgeschwindigkeiten und höhere Leistungsstufen, um vollständig einzudringen, was sowohl den Energie- als auch den Gasverbrauch erhöht. Darüber hinaus können dickere Materialien zu stärkerem Verschleiß an Düsen und anderen Verbrauchsmaterialien führen, was die Ersatzkosten erhöht. Die Optimierung der Einstellungen basierend auf Dicke und Materialtyp ist für die effektive Verwaltung dieser Kosten unerlässlich.

Maschinenausfallzeiten

- Geplante Wartung: Geplante Wartung hält die Maschinen in Topzustand und verringert die Wahrscheinlichkeit unerwarteter Ausfälle. Die Planung von Wartungen in Zeiten mit geringer Nachfrage minimiert die Auswirkungen auf die Produktivität, trägt zur Einhaltung von Produktionsplänen und zur Reduzierung von Ausfallkosten bei.

- Unerwartete Ausfälle: Unerwartete Ausfälle können zu kostspieligen Ausfallzeiten führen und die Produktivität beeinträchtigen. Präventivmaßnahmen wie Software zur vorausschauenden Wartung ermöglichen eine Echtzeitüberwachung des Maschinenzustands und eine frühzeitige Erkennung potenzieller Probleme. Durch den sofortigen Zugriff auf den technischen Support und die Aufrechterhaltung eines Bestands an wichtigen Ersatzteilen können Ausfallzeiten bei unvorhergesehenen Ausfällen minimiert werden.

- Auswirkungen auf Produktionspläne: Ausfallzeiten stören die Produktionszeitpläne und können sich auf Lieferpläne und die Kundenzufriedenheit auswirken. In Zeiten mit hoher Nachfrage können Ersatzmaschinen oder die Möglichkeit, Produktionslasten auf andere Geräte zu verteilen, die Produktivität aufrechterhalten und Termine einhalten.

Software und Programmierung

- Kosten für CAD/CAM-Software: CAD/CAM-Software ist für die Erstellung von Schnittpfaden und die Optimierung der Maschinenfunktionalität von entscheidender Bedeutung. Viele Softwareoptionen erfordern Lizenzen, Abonnements oder regelmäßige Updates, die die langfristigen Kosten erhöhen. Die Wahl einer Software, die sowohl Kosteneffizienz als auch erweiterte Funktionen bietet, trägt zur Senkung der Betriebskosten bei.

- Effiziente Verschachtelung: Effiziente Verschachtelungssoftware ordnet geschnittene Teile mit minimalem Abfall auf dem Material an, maximiert die Nutzung und reduziert die Materialkosten. Fortschrittliche Verschachtelungsalgorithmen ermöglichen enge Anordnungen, reduzieren den Materialabfall und senken die Kosten pro Teil.

- Software-Updates und Support: Regelmäßige Software-Updates bieten Zugriff auf neue Funktionen, bessere Verschachtelungsalgorithmen und verbesserte Maschinenleistung. Allerdings können für Updates zusätzliche Gebühren anfallen. Der Zugriff auf zeitnahen Support sorgt außerdem für minimale Ausfallzeiten bei auftretenden Problemen und reduziert so potenzielle Verzögerungen und Produktivitätsverluste.

Umweltfaktoren

- Umgebungstemperatur und Luftfeuchtigkeit: Extreme Temperaturen oder hohe Luftfeuchtigkeit können die Leistung und Lebensdauer der Maschine beeinträchtigen. Die Aufrechterhaltung stabiler Raumbedingungen verringert die Belastung des Kühlsystems und verhindert Kondensation, die zu elektrischen Problemen oder Komponentenverschleiß führen kann.

- Staub und Sauberkeit der Arbeitsumgebung: Staub und Schmutz können die Optik verunreinigen und die Schnittqualität beeinträchtigen. Ein sauberer Arbeitsplatz reduziert die Häufigkeit von Reinigungszyklen, Wartungsanforderungen und Ersatzteilen, was alles zu Kosteneinsparungen beiträgt.

- Auswirkungen auf die Maschinenleistung: Kontrollierte Umgebungsbedingungen verlängern die Lebensdauer von Maschinenkomponenten und sorgen für eine gleichbleibende Leistung. Durch die Implementierung von Luftfilterung und regelmäßigen Reinigungsprotokollen wird das Risiko eines Komponentenverschleißes aufgrund von Umweltfaktoren weiter minimiert.

Abschreibungs- und Finanzierungskosten

- Anfängliche Investitionskosten: Der Kaufpreis beeinflusst die Gesamtkostenstruktur. Die Investition in eine hochwertige Maschine kann eine größere Anfangsinvestition erfordern, führt jedoch häufig zu niedrigeren laufenden Kosten und einer längeren Lebensdauer.

- Wertverlust im Laufe der Zeit: Der Wert der Maschine nimmt mit zunehmendem Alter und Gebrauch ab. Eine ordnungsgemäße Wartung verlangsamt den Wertverlust, bewahrt den Wert der Maschine und verbessert ihren potenziellen Wiederverkaufswert. Die Berücksichtigung des Wertverlusts hilft bei der Finanzplanung und der Ermittlung der tatsächlichen Betriebskosten der Maschine im Laufe der Zeit.

- Zinsen bei Finanzierung: Wird die Maschine finanziert, werden die Zinszahlungen zu den Betriebskosten. Durch die Sicherung günstiger Finanzierungskonditionen oder die vorzeitige Tilgung von Krediten können die langfristigen Ausgaben gesenkt und so die finanzielle Gesamtbelastung verringert werden.

Einhaltung gesetzlicher Vorschriften

- Sicherheitsvorschriften: Die Einhaltung von Sicherheitsvorschriften minimiert das Risiko, schützt Mitarbeiter und reduziert die Haftung. Investitionen in Sicherheitsfunktionen wie Schutzgehäuse, Not-Aus und Sicherheitssensoren gewährleisten die Einhaltung gesetzlicher Vorschriften und die Sicherheit am Arbeitsplatz.

- Umweltvorschriften: Vorschriften zu Emissionen und Abfallentsorgung können zusätzliche Kosten verursachen, z. B. für die Installation von Rauchabzugssystemen oder den verantwortungsvollen Umgang mit Materialabfällen. Durch die Einhaltung der Vorschriften werden Geldstrafen vermieden und ein nachhaltigerer, umweltfreundlicherer Betrieb unterstützt.

- Mit der Einhaltung von Vorschriften verbundene Kosten: Regelmäßige Audits, Schulungen und Zertifizierungen zur Einhaltung gesetzlicher Vorschriften können zunächst kostspielig sein, verhindern jedoch Strafen und verbessern die Sicherheit am Arbeitsplatz, was letztendlich das langfristige Unternehmenswachstum unterstützt.

Strategien zur Optimierung der Betriebskosten

Regelmäßige Wartungspläne

Eine der wirksamsten Möglichkeiten zur Reduzierung der durch unerwartete Ausfälle verursachten Kosten ist die Erstellung eines regelmäßigen Wartungsplans. Zudem wird dadurch sichergestellt, dass die Maschine stets mit maximaler Effizienz arbeitet.

- Vorbeugende Wartung: Regelmäßige Kontrollen von Komponenten wie Optik, Düsen und Kühlsystemen verhindern, dass allmählicher Verschleiß zu größeren Problemen wird. Regelmäßige Reinigungen und Inspektionen helfen, kostspielige Reparaturen zu vermeiden und verlängern die Lebensdauer der Maschine.

- Tools für die vorausschauende Wartung: Der Einsatz von Überwachungssystemen, die auf der Grundlage von Daten Verschleiß oder drohende Ausfälle vorhersagen, kann den Wartungsaufwand weiter verbessern. Diese Systeme machen die Bediener auf potenzielle Probleme aufmerksam und ermöglichen Reparaturen, bevor diese zu kostspieligen Ausfallzeiten führen.

- Wartung außerhalb der Spitzenzeiten: Durch die Planung von Wartungsarbeiten außerhalb der Spitzenzeiten wird sichergestellt, dass die Produktion nicht unterbrochen wird. So können Unternehmen einen stabilen Arbeitsablauf aufrechterhalten und Liefertermine einhalten.

Investition in energieeffiziente Maschinen

Der Energieverbrauch stellt einen erheblichen Bestandteil der Betriebskosten dar. Daher kann die Investition in eine energieeffiziente Faserlasermaschine im Laufe der Zeit zu erheblichen Einsparungen führen.

- Auswahl hocheffizienter Laserquellen: Faserlaser sind von Natur aus effizienter als CO2-Laser, da sie mehr Strom in Laserenergie umwandeln und dabei weniger Wärme verlieren. Die Auswahl von Maschinen mit hochwertigen, energieeffizienten Laserquellen reduziert den Stromverbrauch und die Gesamtkosten.

- Energiemanagementsysteme: Achten Sie auf Geräte mit Energiesparmodi oder automatischen Standby-Funktionen. Diese können die Stromversorgung nicht unbedingt erforderlicher Komponenten unterbrechen, wenn das Gerät im Leerlauf ist, und so unnötigen Energieverbrauch reduzieren.

- Energieeffiziente Kühlsysteme: Hochwertige, energieeffiziente Kühler und Kühlsysteme halten die Laserquelle auf optimaler Temperatur und verbrauchen dabei weniger Strom. Die Überwachung und Wartung dieser Systeme ist für eine gleichbleibende Leistung unerlässlich.

Schulung von Bedienern

Ein gut geschulter Bediener kann einen großen Beitrag zur Abfallreduzierung, Produktivitätssteigerung und Senkung der Wartungskosten leisten. Schulungen sollten fortlaufend durchgeführt werden, um sicherzustellen, dass die Bediener mit den neuesten Geräten und Software-Updates vertraut sind.

- Grundlegende Fähigkeiten zur Fehlerbehebung: Wenn den Bedienern grundlegende Fähigkeiten zur Fehlerbehebung vermittelt werden, können sie kleinere Probleme beheben, wodurch der Bedarf an externem technischen Support verringert und Ausfallzeiten minimiert werden.

- Fortgeschrittene Programmierung und Maschinenhandhabung: Die Schulung der Bediener in fortgeschrittener Maschinenhandhabung und -programmierung kann zu einer effizienteren Nutzung der Materialien und einer besseren Schnittqualität führen. Erfahrene Bediener verwenden außerdem eher optimale Maschineneinstellungen, wodurch der Verschleiß der Verbrauchsmaterialien verringert und das Potenzial der Maschine maximiert wird.

- Schulung zu Sicherheit und Wartung: Durch die Schulung der Bediener in Sicherheitspraktiken und grundlegenden Wartungsverfahren wird das Unfallrisiko minimiert und sichergestellt, dass die Maschine in gutem Zustand bleibt.

Effektives Materialmanagement

Materialien können einen der größten Kostenfaktoren beim Faserlaserschneiden darstellen. Effizienter Materialeinsatz reduziert Abfall, senkt Kosten und erhöht die Rentabilität.

- Optimierte Nesting-Software: Fortschrittliche Nesting-Software ordnet Teile auf Platten an, um den Materialverbrauch zu optimieren und Ausschuss und Abfall zu reduzieren. Eine verbesserte Nesting-Effizienz ermöglicht zudem schnellere Schnittzeiten und kürzere Rüstzeiten.

- Materialbestandsverwaltung: Die Aufrechterhaltung eines genauen Bestands hilft dabei, Überbestellungen, die Ressourcen binden, sowie Unterbestellungen, die die Produktion stören, zu vermeiden. Automatisierte Bestandssysteme stellen sicher, dass Materialien bei Bedarf verfügbar sind, wodurch Ausfallzeiten und Ressourcenverschwendung minimiert werden.

- Schrottrecycling und Abfallreduzierung: Durch die Umsetzung von Recyclingstrategien für Altmetall und andere Abfallstoffe können einige Kosten zurückgewonnen werden. Darüber hinaus können die Kosten durch die Wiederverwendung von Restmaterial, sofern möglich, weiter gesenkt werden.

Nutzung von Automatisierung und fortschrittlicher Software

Automatisierung und moderne Softwarelösungen können Abläufe rationalisieren, manuelle Arbeit minimieren und die Maschinenleistung verbessern. Auch wenn die anfänglichen Kosten hoch sein können, sind die langfristigen Einsparungen oft beträchtlich.

- Automatisierte Lade- und Entladesysteme: Durch die Automatisierung der Materialhandhabung verringert sich der Zeitaufwand der Bediener für das manuelle Be- und Entladen, was ein schnelleres, kontinuierliches Schneiden mit weniger Arbeitsaufwand ermöglicht.

- Echtzeitüberwachung und -diagnose: Viele moderne Faserlasermaschinen sind mit Überwachungssystemen ausgestattet, die Echtzeitdaten zum Zustand und zur Leistung der Maschine liefern. Diese Systeme ermöglichen eine vorausschauende Wartung und helfen, ungeplante Ausfallzeiten zu vermeiden.

- Software für optimierten Schnittpfad: Software, die den Schnittpfad automatisch optimiert, spart Zeit und reduziert den Maschinenverschleiß. Diese Software minimiert unnötige Bewegungen und Schnitte, verbessert die Effizienz und verlängert die Lebensdauer der Maschine.

Investition in hochwertige Verbrauchsmaterialien

Hochwertige Verbrauchsmaterialien haben zwar höhere Anschaffungskosten, halten jedoch oft länger und sind leistungsfähiger, sodass sie seltener ausgetauscht werden müssen und die Schnittqualität verbessert wird.

- Optik und Schutzglas: Durch die Investition in hochwertige Optik und Schutzglas verlängern Sie die Lebensdauer dieser Komponenten, erhalten die Schnittqualität und reduzieren Ausfallzeiten. Billige oder schlecht gefertigte Optiken können schneller verschleißen und so auf lange Sicht die Kosten erhöhen.

- Langlebige Düsen und Linsen: Durch die Verwendung langlebiger Düsen und Linsen, die verschleiß- und verschmutzungsresistent sind, müssen diese seltener ausgetauscht werden und erzielen ein gleichmäßigeres Schneiden. Regelmäßiges Reinigen dieser Komponenten und Befolgen der Pflegeempfehlungen des Herstellers verlängert ihre Lebensdauer.

- Verfolgung und Verwaltung von Verbrauchsmaterialien: Durch die Verfolgung des Verbrauchsmaterialverbrauchs können diese rechtzeitig ausgetauscht werden, wodurch verschleißbedingte Qualitätsprobleme vermieden werden. Viele Maschinen bieten auch Warnmeldungen für den Austausch von Verbrauchsmaterialien, was die Wartungseffizienz verbessern kann.

Auswahl geeigneter Hilfsgase

Für den Schneidvorgang sind Hilfsgase erforderlich. Durch die Auswahl des richtigen Typs und der richtigen Reinheit können sowohl die Kosten als auch die Schnittqualität optimiert werden.

- Auswahl des richtigen Gases: Unterschiedliche Materialien erfordern unterschiedliche Gase. Beispielsweise wird Stickstoff für saubere Schnitte in Edelstahl bevorzugt, während Sauerstoff für Kohlenstoffstahl verwendet wird, um den Schneidvorgang zu beschleunigen. Die Wahl des richtigen Gases für jeden Auftrag reduziert die Gasverschwendung und verbessert die Schnittqualität.

- Anpassen der Gasreinheit und des Durchflusses: Hochreine Gase erzeugen eine bessere Schnittqualität, sind aber teurer. Durch Anpassen der Reinheit basierend auf den Qualitätsanforderungen des Auftrags können Kosten und Qualität ins Gleichgewicht gebracht werden. Durch Überwachen und Optimieren der Durchflussraten für jeden Materialtyp wird der Gasverbrauch ebenfalls reduziert, ohne die Leistung zu beeinträchtigen.

- Großeinkauf und effiziente Lagerung: Großeinkauf von Hilfsgasen und effiziente Lagerung helfen, die Gaskosten zu senken. Durch die Sicherstellung, dass Gastanks richtig gelagert und verwaltet werden, können Lecks und andere Probleme, die zu Verschwendung führen, vermieden werden.

Bessere Tarife für Energie und Materialien aushandeln

Energie- und Materialkosten stellen zwei der größten Betriebskostenfaktoren dar. Durch die Aushandlung günstigerer Tarife können Unternehmen erhebliche Einsparungen erzielen.

- Mengenrabatte: Bei Großbestellungen bieten viele Lieferanten Materialrabatte an. Durch die Aushandlung von Mengenrabatten oder Treuepreisen mit Lieferanten können die Kosten im Laufe der Zeit gesenkt werden.

- Verhandlung von Energiepreisen: In Regionen, in denen Energiepreise ausgehandelt werden können, kann die Sicherung eines günstigen Preises oder der Abschluss langfristiger Energieverträge die Stromkosten senken. Einige Hersteller prüfen auch Optionen mit Anbietern erneuerbarer Energien, um Kostenstabilität und Umweltvorteile zu erzielen.

- Vereinbarungen mit bevorzugten Lieferanten: Partnerschaften mit bevorzugten Lieferanten für Verbrauchsmaterialien, Ersatzteile und Hilfsgase können zu besseren Preisen und einem zuverlässigeren Service führen. Langfristige Verträge können zusätzliche Rabatte und flexiblere Zahlungsbedingungen bringen und so die anfängliche Cashflow-Belastung verringern.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.