Faktoren, die die Geschwindigkeit und Effizienz des Laserschneidens beeinflussen

In der modernen Fertigung ist das Laserschneiden eine Schlüsseltechnologie, die bei der Formgebung einer breiten Palette von Materialien beispiellose Präzision und Effizienz bietet. Da die Branchen die Vielseitigkeit des Laserschneidverfahrens immer mehr nutzen, wird die Optimierung von Geschwindigkeit und Effizienz immer wichtiger. Der Prozess vom Rohmaterial bis zum aufwendig geschnittenen Endprodukt umfasst ein komplexes Zusammenspiel von Faktoren, die sorgfältig bedacht werden müssen. Von den inhärenten Eigenschaften des Materials bis hin zur komplexen Konfiguration der Schneidemaschine ist es entscheidend, die wichtigsten Faktoren, die die Geschwindigkeit und Effizienz des Laserschneidens beeinflussen, vollständig zu verstehen.

In diesem Artikel untersuchen wir ausführlich die wichtigsten Faktoren, die die Geschwindigkeit und Effizienz des Laserschneidens beeinflussen, und veranschaulichen die Komplexität von Materialeigenschaften, Laserparametern, Schneidbedingungen, Maschinenkonfigurationen und Designüberlegungen. Diese Untersuchung liefert den Benutzern wertvolle Erkenntnisse, die es ihnen ermöglichen, das volle Potenzial der Laserschneidtechnologie auszuschöpfen und Innovationen in Herstellungsprozessen voranzutreiben.

Inhaltsverzeichnis

Geschwindigkeit und Effizienz des Laserschneidens verstehen

Laserschneiden, eine anspruchsvolle Fertigungstechnik, beruht auf einem empfindlichen Gleichgewicht von Faktoren, um optimale Geschwindigkeit und Effizienz zu erreichen. Materialeigenschaften wie Zusammensetzung, Dicke und Oberflächenbeschaffenheit beeinflussen die Schneidparameter. Laserparameter wie Leistungsdichte, Strahlqualität und Brennweite bestimmen die Präzision und Effektivität von Schnitten. Schneidbedingungen wie Geschwindigkeit und Auswahl des Hilfsgases spielen eine entscheidende Rolle bei der Gestaltung der Schneideffizienz. Maschinenfaktoren wie Systemkonfiguration und Wartung tragen erheblich zur Gesamtleistung bei. Darüber hinaus wirken sich Designüberlegungen wie geometrische Komplexität und Verschachtelungsoptimierung auf Schneidgeschwindigkeit und -effizienz aus. Durch umfassendes Verständnis und Optimierung dieser Faktoren können Hersteller die Geschwindigkeit, Genauigkeit und Effizienz von Laserschneidprozessen verbessern und so die Produktivität und Wettbewerbsfähigkeit in modernen Fertigungsumgebungen steigern.

Hauptfaktoren, die die Geschwindigkeit und Effizienz des Laserschneidens beeinflussen

Laserschneiden ist der Höhepunkt moderner Fertigungspräzision und seine Geschwindigkeit und Effizienz hängt von einer komplexen Kombination von Faktoren ab. Wenn man tiefer in die Komplexität dieses Veränderungsprozesses eintaucht, erkennt man die umfassenden Überlegungen, die Benutzer sorgfältig anstellen müssen. Hier untersuchen wir die Hauptfaktoren, die die Geschwindigkeit und Effizienz des Laserschneidens erheblich beeinflussen.

Materialeigenschaften

- Materialtyp: Der zu schneidende Materialtyp spielt eine wichtige Rolle bei der Bestimmung der Laserschneidgeschwindigkeit und -effizienz. Metalle wie Edelstahl, Aluminium und Kohlenstoffstahl haben unterschiedliche Wärmeleitfähigkeiten, Schmelzpunkte und Reflexionsvermögen, die ihre Reaktion auf das Laserschneiden beeinflussen.

- Dicke: Die Materialdicke wirkt sich direkt auf die Schneidgeschwindigkeit und -effizienz aus. Dickere Materialien erfordern mehr Energie und Zeit zum Schneiden als dünnere Materialien. Um bei unterschiedlichen Dicken optimale Ergebnisse zu erzielen, müssen Laserleistung, Brennweite und Schneidgeschwindigkeit angepasst werden.

- Oberflächenbeschaffenheit: Oberflächenunregelmäßigkeiten wie Rost, Oxidation oder Beschichtung können die Qualität und Geschwindigkeit des Laserschneidens beeinträchtigen. Für ein effizientes Schneiden muss die Materialoberfläche möglicherweise durch Reinigung oder Oberflächenbehandlung vorbereitet werden.

Laserparameter

- Leistungsdichte: Die Laserleistungsdichte wird durch die Leistung des auf einen bestimmten Bereich fokussierten Laserstrahls bestimmt und wirkt sich direkt auf Schnittgeschwindigkeit und Effizienz aus. Eine höhere Leistungsdichte ermöglicht schnellere Schnittgeschwindigkeiten, erfordert jedoch eine sorgfältige Kalibrierung, um Materialschäden zu vermeiden.

- Strahlqualität: Die Qualität des Laserstrahls, einschließlich Faktoren wie Divergenz, Modus und Wellenlänge, wirkt sich auf die Schnittgenauigkeit und -effizienz aus. Der hochwertige Strahl sorgt für eine gleichmäßige Energieverteilung, was zu saubereren Schnitten und höherer Effizienz führt.

- Brennweite: Die Brennweite der Laserlinse bestimmt die Punktgröße und Brennweite. Eine optimale Fokusauswahl gewährleistet eine präzise Energieübertragung auf die Schneidfläche und maximiert die Effizienz ohne Kompromisse bei der Qualität.

Schnittbedingungen

- Schnittgeschwindigkeit: Die Geschwindigkeit, mit der der Laserstrahl die Materialoberfläche durchdringt, beeinflusst die Schneidleistung erheblich. Das richtige Gleichgewicht zwischen Schnittgeschwindigkeit und Leistung kann helfen, die gewünschten Ergebnisse zu erzielen und die Bearbeitungszeit zu minimieren.

- Auswahl des Hilfsgases: Hilfsgase wie Sauerstoff, Stickstoff oder Druckluft unterstützen den Materialabtrag und die Kühlung beim Laserschneiden. Die Wahl des Hilfsgases hängt von der Materialart, der Dicke und der erforderlichen Kantenqualität ab, wobei unterschiedliche Gase unterschiedliche Schneideffizienz und Sauberkeit bieten.

- Düsendesign und -ausrichtung: Das richtige Düsendesign und die richtige Düsenausrichtung helfen dabei, den Sekundärluftstrom zu lenken und optimale Abstände einzuhalten. Eine falsche Ausrichtung oder abgenutzte Düsen können zu einer verringerten Schneidleistung und -qualität führen.

Maschinenfaktoren

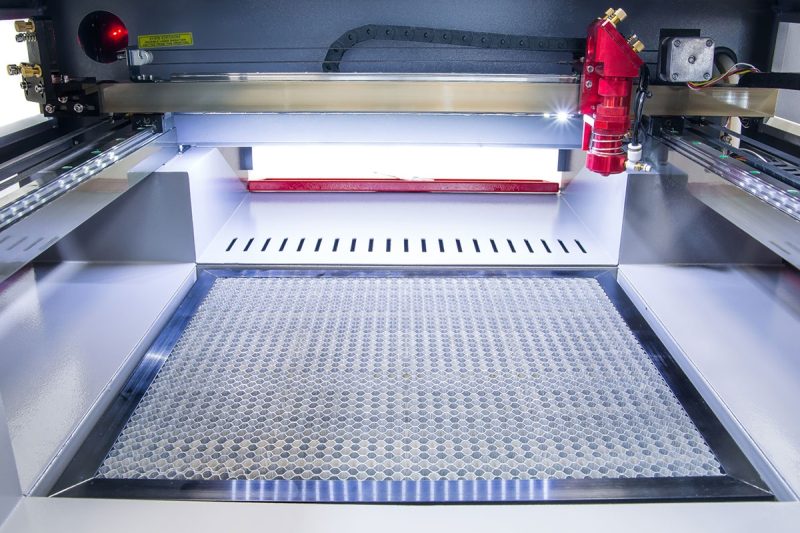

- Lasersystemkonfiguration: Das Design und die Funktionalität des Laser-Schneide-Maschine, einschließlich des Strahlführungssystems, der Bewegungssteuerung und der Automatisierungsfunktionen, wirken sich auf Schnittgeschwindigkeit und Effizienz aus. Fortschritte in der modernen Lasertechnologie haben die Verarbeitungsgeschwindigkeit und -genauigkeit erhöht.

- Wartung und Kalibrierung: Regelmäßige Wartung, Ausrichtung und Kalibrierung von Laserschneidgeräten sorgen für gleichbleibende Leistung und verlängern die Lebensdauer der Maschine. Vernachlässigung der Wartung kann zu verringerter Schneidleistung, längeren Ausfallzeiten und teuren Reparaturen führen.

Umweltfaktor

- Temperatur und Luftfeuchtigkeit: Umgebungstemperatur und Luftfeuchtigkeit können die Leistung des Laserschneidens beeinträchtigen. Extreme Temperaturen oder hohe Luftfeuchtigkeit können zu Materialverformungen führen oder die Ausbreitung des Laserstrahls beeinträchtigen, was sich auf Schnittgeschwindigkeit und -qualität auswirkt.

- Luftqualität: Das Vorhandensein von Verunreinigungen in der Luft, wie Staub oder Partikel, kann den Laserschneidvorgang beeinträchtigen. Wenn Sie die Luft in Ihrer Schneidumgebung sauber halten, können Sie ein Verstopfen der Düsen verhindern und eine gleichbleibende Schneidleistung gewährleisten.

Entwurfsüberlegungen

- Geometrische Komplexität: Komplexe Designs mit scharfen Ecken, kleinen Details oder engen Toleranzen erfordern möglicherweise langsamere Schnittgeschwindigkeiten, um Genauigkeit und Kantenqualität aufrechtzuerhalten. Fortschrittliche CAD-Software kann Schnittpfade für komplexe Geometrien optimieren und so die Gesamteffizienz steigern.

- Optimierung der Verschachtelung: Eine effektive Nutzung von Materialien durch Software zur Optimierung der Verschachtelung kann Materialabfall minimieren und die Schnittzeit verkürzen, was letztlich die Gesamteffizienz des Prozesses verbessert. Verschachtelungsalgorithmen ordnen Teile auf die platzsparendste Weise an und maximieren so die Materialnutzung.

- Anforderungen an die Kantenbeschaffenheit: Die erforderliche Kantenqualität, ob glatt, rau oder gratfrei, wirkt sich auf Schnittparameter und -geschwindigkeit aus. Möglicherweise sind Anpassungen erforderlich, um bestimmte Standards für die Oberflächenbeschaffenheit zu erfüllen und sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht.

Beim komplexen Laserschneiden müssen Hersteller diese Faktoren sorgfältig berücksichtigen und ausbalancieren, um das volle Potenzial dieser fortschrittlichen Technologie auszuschöpfen. Ein detailliertes Verständnis von Materialinteraktionen, Laserdynamik, Schneidbedingungen, Maschinenkonfigurationen, Umgebungseinflüssen und Designkomplexitäten hilft dabei, in der modernen Fertigung optimale Laserschneidgeschwindigkeit und -effizienz zu erreichen.

So verbessern Sie die Geschwindigkeit und Effizienz des Laserschneidens

Die Optimierung der Geschwindigkeit und Effizienz des Laserschneidens erfordert einen strategischen Ansatz, der Materialüberlegungen, Maschinenkonfiguration und bewährte Betriebsmethoden berücksichtigt. Hier finden Sie eine detaillierte Anleitung zur Verbesserung der Leistung Ihres Laserschneidprozesses:

Materialauswahl und -vorbereitung

- Wählen Sie das beste Material: Berücksichtigen Sie Faktoren wie Wärmeleitfähigkeit und Reflexionsvermögen und wählen Sie ein Material mit guten Laserschneideigenschaften.

- Optimierung der Materialstärke: Bringen Sie Schnittgeschwindigkeit und Qualität mit der richtigen Stärke für den vorgesehenen Anwendungszweck ins Gleichgewicht.

- Oberflächenvorbereitung: Stellt sicher, dass die Materialoberflächen sauber und frei von Verunreinigungen sind, und optimiert die Effizienz, indem Störungen beim Schneiden vermieden werden.

Feinabstimmung der Laserparameter

- Kalibrierung der Leistungsdichte: Passen Sie die Laserleistungsdichte je nach Materialart und -dicke an, um eine übermäßige Wärmeentwicklung zu verhindern.

- Strahlqualität optimieren: Passen Sie die Strahlqualitätsparameter an, um ein Gleichgewicht zwischen Genauigkeit und Schnittgeschwindigkeit zu erreichen.

- Fokuseinstellung: Optimieren Sie die Fokuseinstellungen für unterschiedliche Materialien und Dicken und sorgen Sie so für eine präzise Energieabgabe an die Schneidfläche.

Optimierung der Schnittbedingungen

- Auswahl der Schnittgeschwindigkeit: Passen Sie die Schnittgeschwindigkeit je nach Materialart, Dicke und gewünschter Kantenqualität an.

- Hilfsgasmanagement: Wählen Sie je nach Materialanforderungen das passende Hilfsgas. Eine optimale Gasauswahl verbessert den Materialabtrag und die Kühlung und führt so zu einem effizienteren Schneiden.

- Düsenwartung: Regelmäßige Überprüfung und Wartung der Düsen zur Vermeidung von Verschleiß und Sicherstellung eines konstanten Luftstroms trägt zur Verbesserung der Schneidleistung bei.

Erweiterte Maschinenkonfiguration

- Lasersystem-Upgrade: Investieren Sie in eine moderne Laserschneidmaschine mit erweiterten Funktionen, verbesserter Bewegungssteuerung und erweiterter Automatisierung.

- Nutzen Sie erweiterte Steuerelemente: Nutzen Sie ein erweitertes Steuersystem, um die Schnittparameter in Echtzeit zu optimieren und so die Betriebseffizienz zu maximieren.

- Implementieren Sie die Dynamic Focus-Technologie: Entdecken Sie Maschinen mit Dynamic Focus-Funktionen, um optimale Schnittbedingungen auf unterschiedlichen Materialoberflächen und -dicken aufrechtzuerhalten.

Routinemäßige Wartung und Kalibrierung

- Regelmäßige Geräteinspektionen: Erstellen Sie einen routinemäßigen Wartungsplan, der die Überprüfung der Laserausrichtung, Kalibrierung und des allgemeinen Gerätezustands umfasst.

- Schnelle Problemlösung: Beheben Sie erkannte Probleme umgehend, um Ausfallzeiten zu vermeiden und eine dauerhaft zuverlässige Laserschneidleistung sicherzustellen.

Umweltkontrolle

- Temperatur- und Feuchtigkeitsmanagement: Halten Sie Temperatur und Feuchtigkeit in der Schneidumgebung konstant, um Materialverformungen vorzubeugen und eine stabile Laserleistung sicherzustellen.

- Aufrechterhaltung der Luftqualität: Implementieren Sie ein wirksames Luftfiltersystem, um luftgetragene Schadstoffe zu reduzieren, die Düsenintegrität aufrechtzuerhalten und die Schneideffizienz aufrechtzuerhalten.

Strategische Designüberlegungen

- Vereinfachen Sie die geometrische Komplexität: Vereinfachen Sie, sofern möglich, komplexe Designs, um die Schnittzeit zu verkürzen und die Effizienz zu steigern.

- Nestoptimierung: Nutzen Sie Nestoptimierungssoftware, um die Materialnutzung zu maximieren, Abfall zu minimieren und die Gesamtschneidezeit zu verkürzen.

- Kantenbearbeitungsplanung: Der Prozess der Anpassung der Schneidparameter basierend auf den gewünschten Kantenbearbeitungsanforderungen, um den Prozess für bestimmte Oberflächenmerkmale zu optimieren.

Mitarbeiterschulung und Kompetenzentwicklung

- Schulung der Bediener: Bieten Sie den Bedienern eine umfassende Schulung zu den Feinheiten des Laserschneidens, damit sie fundierte Entscheidungen für eine optimale Leistung treffen können.

- Programm zur Verbesserung der Fähigkeiten: Investieren Sie in fortlaufende Programme zur Entwicklung der Fähigkeiten, um die Bediener über neue Technologien und bewährte Methoden auf dem Laufenden zu halten.

Durch systematisches Angehen dieser Probleme können Hersteller die Geschwindigkeit und Effizienz des Laserschneidens deutlich steigern und dadurch die Produktivität erhöhen, die Betriebskosten senken und qualitativ hochwertige Endprodukte in einer Vielzahl industrieller Anwendungen liefern.

Zusammenfassen

Die Geschwindigkeit und Effizienz des Laserschneidens sind vielschichtig und werden von einer Vielzahl von Faktoren beeinflusst, die von Materialeigenschaften bis hin zu Maschinenkonfigurationen und Designüberlegungen reichen. Da sich die Technologie ständig weiterentwickelt, müssen Hersteller diese Faktoren im Auge behalten und Best Practices implementieren, um ihre Laserschneidprozesse zu optimieren. Diese umfassende Untersuchung zielt darauf ab, ein ganzheitliches Verständnis der komplexen Dynamiken des Laserschneidens zu vermitteln und Hersteller in die Lage zu versetzen, fundierte Entscheidungen zu treffen und Fortschritte in diesem wichtigen Bereich voranzutreiben.

AccTek-Laser bietet Benutzern, die die Geschwindigkeit und Effizienz des Laserschneidens optimieren möchten, hochmoderne Lösungen, die auf die unterschiedlichen Anforderungen der Industrie zugeschnitten sind. Wir haben uns Innovation und Spitzenleistung verschrieben und bieten hochmoderne Laserschneidmaschinen mit fortschrittlichen Funktionen wie dynamischer Fokustechnologie, präziser Strahlsteuerung und intelligenter Schneidsoftware. Diese Lösungen ermöglichen Unternehmen schnellere Verarbeitungsgeschwindigkeiten, höhere Produktivität und überlegene Schnittqualität bei einer Vielzahl von Materialien und Anwendungen. Mit AccTek Laser können Benutzer ihre Produktionskapazitäten steigern und im heutigen wettbewerbsintensiven Marktumfeld immer einen Schritt voraus sein.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen