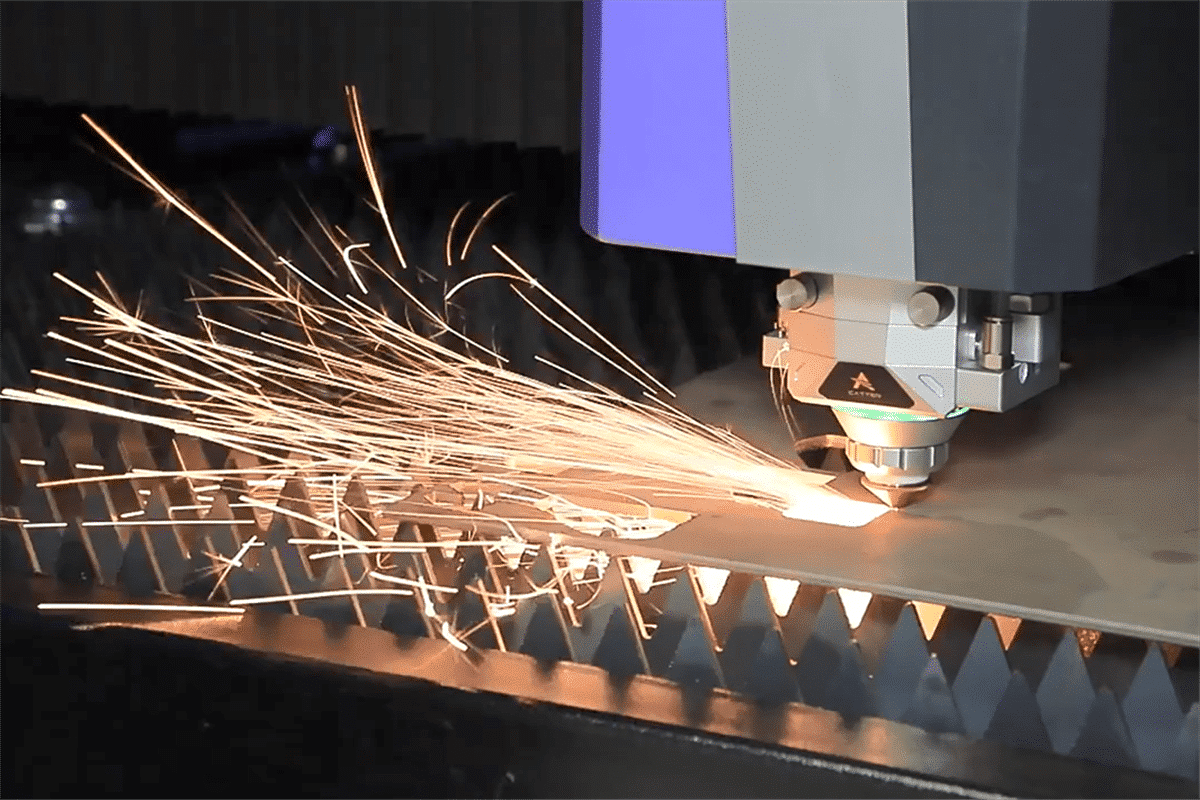

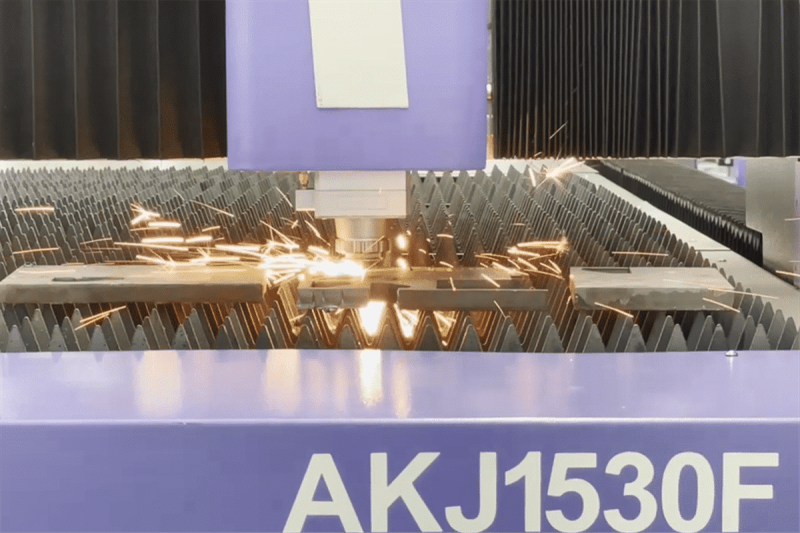

Verständnis der Faserlaser-Schneidtechnologie

Wie funktioniert das Faserlaserschneiden?

Welche Materialien können mit dem Faserlaserschneidverfahren bearbeitet werden?

Faserlaser-Schneidemaschine ist bekannt für seine hohe Effizienz und Vielseitigkeit, insbesondere beim Schneiden verschiedener Metallmaterialien. Die hohe Leistungsdichte der Faserlaserschneidmaschine kann diese Metalle präzise und schnell schneiden:

- Edelstahl: Faserlaser können verschiedene Edelstahlsorten mit hervorragender Kantenqualität und minimaler thermischer Verformung schneiden. Dieser Stahl wird häufig in der Automobil-, Luft- und Raumfahrt- und Bauindustrie verwendet.

- Weichstahl: Das Faserlaserschneiden ist ideal für Weichstahlbleche und -platten unterschiedlicher Dicke, die häufig in verschiedenen Strukturanwendungen und in der allgemeinen Fertigung eingesetzt werden.

- Aluminium: Das Faserlaserschneidverfahren eignet sich ideal zum Schneiden von Aluminiumblechen und -legierungen, die häufig in der Luft- und Raumfahrt sowie im Automobilbereich verwendet werden.

- Kupfer: Kupfer ist ein hochleitfähiges Metall, das sich mit einem Faserlasergenerator gut schneiden lässt und sich daher für die Herstellung und Verarbeitung von elektrischen Bauteilen, Rohren und dekorativen Komponenten eignet.

- Messing: Faserlaser können Messing präzise schneiden, eine Metalllegierung, die für ihre dekorativen Anwendungen bekannt ist.

- Verzinkter Stahl: Faserlasergeneratoren können verzinkten Stahl schneiden, der üblicherweise im Bauwesen und in der Fertigung verwendet wird.

- Titan: Faserlasergeneratoren können Titan schneiden, ein leichtes und dennoch starkes Metall, das in der Luft- und Raumfahrt- und Medizinindustrie verwendet wird.

- Andere Metalllegierungen: Mit dem Faserlaserschneidverfahren lassen sich verschiedene Metalllegierungen für spezielle Anwendungen schneiden, wodurch sich deren Einsatzmöglichkeiten in zahlreichen Branchen erweitern.

Was sind die traditionellen Metallschneideverfahren?

Plasmaschneiden

Wasserstrahlschneiden

Beim Wasserstrahlschneiden handelt es sich um einen Bearbeitungsprozess, bei dem ein Hochdruckwasserstrahl oder eine Mischung aus Wasser und Schleifmittel zum Schneiden verschiedener Materialien eingesetzt wird. Diese Technik wird häufig zum Präzisionsschneiden von Materialien verwendet, die möglicherweise empfindlich auf hohe Temperaturen reagieren, die durch andere Methoden wie Laser- oder Plasmaschneiden erzeugt werden. Es gibt zwei Hauptarten des Wasserstrahlschneidens:

- Reines Wasserstrahlschneiden: Bei dieser Methode wird ein fokussierter Wasserstrahl verwendet, um weichere Materialien wie Gummi, Schaumstoff und bestimmte Kunststoffe zu schneiden. Das reine Wasserstrahlschneiden ist ideal für Materialien, die keine zusätzliche Schneidkraft durch abrasive Partikel erfordern.

- Abrasives Wasserstrahlschneiden: Bei diesem Verfahren werden dem Wasserstrahl abrasive Partikel (normalerweise Granat) beigemischt, um die Schneidkraft zu erhöhen. Dadurch können abrasive Wasserstrahlen härtere Materialien wie Metall, Stein, Keramik und Verbundwerkstoffe durchschneiden. Die abrasiven Partikel im Wasserstrahl dienen dazu, das Material zu erodieren und durchzuschneiden. In diesem Artikel sprechen wir über diese Art des abrasiven Wasserstrahlschneidens zum Metallschneiden.

Brennschneiden

Das Brennschneiden, auch Autogenschneiden genannt, ist ein thermisches Schneidverfahren, bei dem die durch die Verbrennung von Gas und Sauerstoff erzeugte Wärme zum Schneiden von Metall genutzt wird. Es eignet sich besonders zum Schneiden von Eisenmetallen und kann manuell oder mit einem CNC-System zum automatischen Schneiden verwendet werden. Der Brennschneidprozess umfasst die folgenden Schritte:

- Vorwärmen: Das Metall wird auf eine Temperatur knapp unter seinem Schmelzpunkt vorgewärmt. Dies geschieht, indem die Flamme auf die Metalloberfläche gerichtet wird. Durch das Vorwärmen wird die für den Schneidvorgang benötigte Sauerstoffmenge reduziert.

- Schneiden: Sobald das Metall ausreichend vorgewärmt ist, wird ein Sauerstoffstrahl auf das vorgewärmte Metall gerichtet. Der Hochdruck-Sauerstoffstrahl reagiert mit dem Metall und bildet Eisenoxid oder Schlacke. Durch die exotherme Reaktion wird zusätzliche Wärme freigesetzt, wodurch das Metall schmilzt. Das geschmolzene Metall wird dann durch die Kraft des Sauerstoffstrahls weggeblasen, wodurch ein Schnitt entsteht.

Faserlaserschneiden im Vergleich zu herkömmlichen Metallschneidverfahren

Funktionsprinzip

- Faserlaserschneiden: Bei diesem Verfahren wird ein Hochleistungslaserstrahl verwendet, der von einer Faserlaserquelle erzeugt wird. Der Laserstrahl wird fokussiert und auf das zu schneidende Material gerichtet, wodurch es entlang der vorgegebenen Schneidbahn geschmolzen oder verdampft wird.

- Plasmaschneiden: Hierbei wird ein Hochgeschwindigkeitsstrahl aus ionisiertem Gas (Plasma) zum Schmelzen und Entfernen von Material verwendet. Das Plasma wird erzeugt, indem ein elektrischer Lichtbogen durch ein Gas geleitet wird.

- Wasserstrahlschneiden: Beim Wasserstrahlschneiden wird ein Hochdruckwasserstrahl (manchmal gemischt mit einem abrasiven Material wie Granat) verwendet, um Materialien zu durchtrennen. Der abrasive Wasserstrahl kann durch Erosion und nicht durch Schmelzen eine Vielzahl von Materialien durchschneiden.

- Brennschneiden: Verwendet eine Hochtemperaturflamme (typischerweise Autogenbrennstoff), um das Material bis zum Zündpunkt zu erhitzen. Anschließend wird ein Sauerstoffstrom auf das erhitzte Material gerichtet, wodurch es oxidiert und als Schlacke weggeblasen wird.

Materialkompatibilität

- Faserlaserschneiden: Vielseitig und zum Schneiden einer Vielzahl von Materialien geeignet, darunter Metalle wie Stahl, Aluminium, Kupfer und Messing. Es eignet sich besonders für dünne bis mitteldicke Metalle.

- Plasmaschneiden: Gut geeignet für eine Vielzahl leitfähiger Materialien, einschließlich Eisen- und Nichteisenmetalle. Es ist besonders effektiv zum Schneiden dicker Materialien.

- Wasserstrahlschneiden: Vielseitig und kann eine Vielzahl von Materialien schneiden, darunter Metalle, Kunststoffe, Verbundwerkstoffe, Stein, Glas und Keramik.

- Brennschneiden: Wird häufig zum Schneiden dickerer Metalle, insbesondere Kohlenstoffstahl, verwendet. Weniger effektiv zum Schneiden von Nichteisenmetallen wie Aluminium und Edelstahl.

Präzisionsfähigkeit

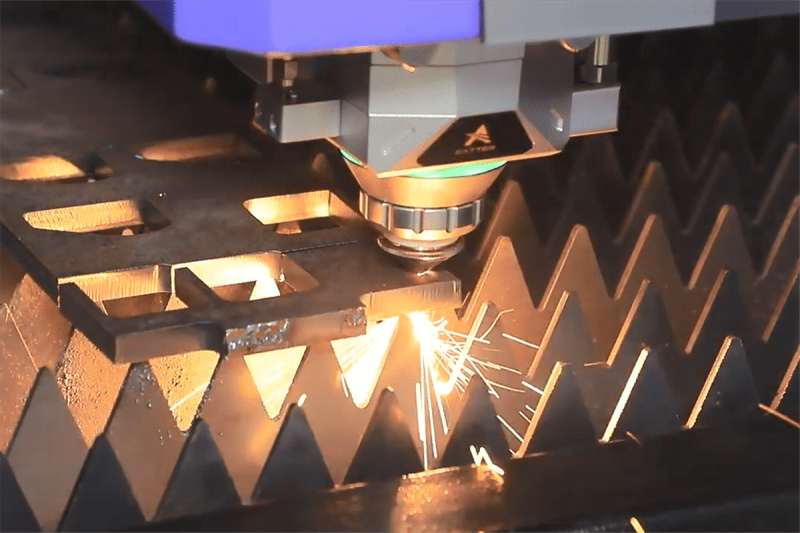

- Faserlaserschneiden: Bietet hohe Präzision und Genauigkeit, insbesondere für komplizierte und detaillierte Schnitte. Der fokussierte Laserstrahl ermöglicht eine genaue Kontrolle des Schneidvorgangs, ermöglicht feine Toleranzen und erzeugt glatte Kanten.

- Plasmaschneiden: Bietet im Allgemeinen eine gute Präzision, die Schnittqualität ist jedoch möglicherweise nicht so hoch wie die des Laserschneidens, insbesondere im Hinblick auf Kantenglätte und Details.

- Wasserstrahlschneiden: Bietet gute Präzision, insbesondere bei dickeren Materialien, aber die Präzision kann durch Faktoren wie Materialdicke und Schnittgeschwindigkeit beeinflusst werden.

- Brennschneiden: Bietet im Allgemeinen eine geringere Präzision im Vergleich zum Laserschneiden. Bestens geeignet für Anwendungen, bei denen Präzision keine entscheidende Anforderung ist, beispielsweise bei der Herstellung von Baustahl.

Geschwindigkeitsfähigkeit

- Faserlaserschneiden: Im Allgemeinen schneller als viele herkömmliche Methoden, insbesondere für dünne bis mitteldicke Materialien. Die Geschwindigkeit des Laserschneidens wird durch Faktoren wie Laserleistung und Materialtyp beeinflusst.

- Plasmaschneiden: Obwohl es insbesondere bei dicken Materialien schnell sein kann, kann es beim Plasmaschneiden im Vergleich zum Laserschneiden zu Geschwindigkeitseinschränkungen kommen.

- Wasserstrahlschneiden: Langsamer als Laserschneiden, insbesondere bei dicken Materialien. Die Schnittgeschwindigkeit kann durch Faktoren wie Materialart und -dicke beeinflusst werden.

- Brennschneiden: Langsamer im Vergleich zum Laserschneiden, insbesondere bei dickeren Materialien. Die Schnittgeschwindigkeit kann je nach Materialstärke variieren.

Dickenfähigkeit

- Faserlaserschneiden: Effektiv sowohl für dünne als auch für dicke Materialien, bei extrem dicken Abschnitten kann es jedoch zu Einschränkungen kommen.

- Plasmaschneiden: Bekannt für seine Fähigkeit, dicke Metalle zu durchschneiden, was es zur bevorzugten Wahl für Anwendungen macht, die eine hohe Schneidleistung erfordern.

- Wasserstrahlschneiden: Es kann effektiv dicke Metalle durchschneiden, die spezifischen Fähigkeiten hängen jedoch von den Materialeigenschaften ab. Dickere Materialien erfordern möglicherweise langsamere Schnittgeschwindigkeiten, um ein ordnungsgemäßes Eindringen zu gewährleisten.

- Brennschneiden: Begrenzt in Bezug auf die Materialien und am effektivsten zum Schneiden von dickem Kohlenstoffstahl.

Wärmeeinflusszone (HAZ)

- Faserlaserschneiden: Erzeugt im Vergleich zu herkömmlichen Methoden eine kleinere Wärmeeinflusszone und minimiert so das Risiko von Materialverzerrungen oder -verwerfungen.

- Plasmaschneiden: Führt im Allgemeinen zu einer größeren HAZ, die sich insbesondere in dünneren Abschnitten auf die Materialeigenschaften auswirken kann.

- Wasserstrahlschneiden: Hinterlässt eine glatte Kante, der Schnitt kann jedoch eine leichte Verjüngung aufweisen. Der Prozess gilt als Kaltschneiden, was zu minimalen Wärmeeinflusszonen führt.

- Brennschneiden: Erzeugt eine größere Wärmeeinflusszone, was zu einer stärkeren thermischen Verformung führen kann.

Betriebskosten

- Faserlaserschneiden: Dies kann höhere Anfangsinvestitionskosten mit sich bringen, aber aufgrund der Energieeffizienz und der minimalen Verbrauchsmaterialien auf lange Sicht im Allgemeinen niedrigere Betriebskosten.

- Plasmaschneiden: Die Anschaffungskosten sind in der Regel geringer, es können jedoch höhere laufende Kosten für Verbrauchsmaterialien wie Elektroden und Gase anfallen.

- Wasserstrahlschneiden: Dies kann im Hinblick auf die Betriebskosten teurer sein, insbesondere aufgrund der Hochdruckwasserpumpe und des abrasiven Materials.

- Brennschneiden: Geringere Anfangsinvestition, aber die Betriebskosten können aufgrund des Verbrauchs von Brenngasen höher sein.

Zusammenfassen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.