Faserlaserschneiden vs. CO2-Laserschneiden

In der heutigen Fertigungsindustrie spielt die Laserschneidtechnologie eine entscheidende Rolle bei der Ermöglichung präziser, effizienter und vielseitiger Verarbeitung in zahlreichen Branchen. Zu den am häufigsten verwendeten Lasertechnologien gehören das Faserlaserschneiden und das CO2-Laserschneiden, die jeweils einzigartige Vorteile und Fähigkeiten bieten. Faserlaser eignen sich dank ihrer kürzeren Wellenlänge und hohen Energieeffizienz hervorragend zum Schneiden von Metallen, einschließlich reflektierender Materialien wie Aluminium und Kupfer. Im Gegensatz dazu bieten CO2-Laser eine hervorragende Vielseitigkeit und schneiden sowohl Metalle als auch Nichtmetalle wie Holz, Acryl und Textilien, was sie zur bevorzugten Wahl für Branchen macht, die eine vielfältige Materialverarbeitung erfordern. Da es jedoch Unterschiede in Geschwindigkeit, Materialverträglichkeit, Wartung und Betriebskosten gibt, kann die Wahl der richtigen Lasertechnologie Unternehmen dabei helfen, ihre Produktionsziele zu erreichen. Dieser Artikel bietet einen detaillierten Vergleich des Faserlaserschneidens mit dem CO2-Laserschneiden und hilft Herstellern, die Vorteile und Einschränkungen der beiden Technologien zu verstehen und eine fundierte Entscheidung basierend auf ihren spezifischen Anforderungen zu treffen.

Inhaltsverzeichnis

Laserschneidtechnologie verstehen

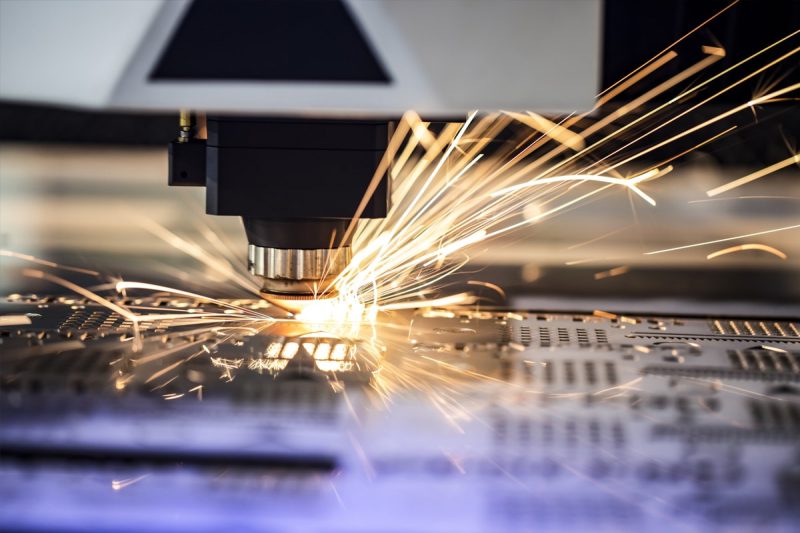

Laserschneiden ist eine präzise und vielseitige Technologie, die in verschiedenen Branchen zum Schneiden von Materialien eingesetzt wird, indem ein Hochleistungslaserstrahl auf die Oberfläche des Werkstücks fokussiert wird. Der konzentrierte Strahl schmilzt, verbrennt oder verdampft das Material und erzeugt saubere und präzise Schnitte. Die Beliebtheit des Laserschneidens beruht auf seiner Fähigkeit, komplexe Designs mit hoher Präzision zu bearbeiten, und seiner Effizienz bei der Massenproduktion.

Es gibt verschiedene Arten von Lasertechnologien, aber Faserlaser und CO2-Laser sind in der industriellen Anwendung am weitesten verbreitet. Jede Technologie arbeitet nach einem anderen Prinzip und eignet sich für unterschiedliche Materialien und Schneidprozesse.

Beim Faserlaserschneiden werden mit Seltenerdelementen wie Ytterbium dotierte Glasfasern verwendet, um den Laserstrahl zu erzeugen und zu verstärken. Diese Technologie erzeugt eine Wellenlänge von etwa 1,06 Mikrometern (μm), was sich sehr gut zum Schneiden von Metallen eignet, insbesondere von reflektierenden Materialien wie Aluminium, Messing und Kupfer. Faserlaser sind außerdem für ihre hohe Energieeffizienz, Geschwindigkeit und geringen Wartungsaufwand bekannt.

Beim CO2-Laserschneiden wird dagegen ein Gasgemisch – hauptsächlich Kohlendioxid, Stickstoff und Helium – verwendet, um den Laserstrahl mit einer Wellenlänge von etwa 10,6 μm zu erzeugen. Diese Technologie ist äußerst vielseitig und wird häufig zum Schneiden nichtmetallischer Materialien wie Holz, Acryl, Glas und Textilien verwendet. CO2-Laser eignen sich auch gut zum Schneiden dickerer Metallmaterialien, obwohl sie im Vergleich zu Faserlasern tendenziell einen höheren Energieverbrauch und Wartungsaufwand aufweisen.

Sowohl Faser- als auch CO2-Lasertechnologien haben ihre spezifischen Stärken und Anwendungen. Für Hersteller, die ihre Produktionseffizienz und Materialkompatibilität optimieren möchten, ist es von entscheidender Bedeutung, die Unterschiede zwischen ihnen zu verstehen. Dieses Wissen kann bei der Auswahl der am besten geeigneten Laserschneidtechnologie basierend auf Materialart, Dicke, Produktionsvolumen und Betriebskosten hilfreich sein.

Übersicht über das Faserlaserschneiden

Prinzipien des Faserlaserschneidens

Beim Faserlaserschneiden wird ein Festkörperlaser verwendet, der Licht durch eine mit Seltenerdelementen, typischerweise Ytterbium, dotierte Glasfaser erzeugt. Der Laserstrahl mit einer Wellenlänge von etwa 1,06 Mikrometern (μm) wird über ein Glasfaserkabel zum Schneidkopf übertragen. Dieser Strahl ist stark fokussiert und erzeugt intensive Hitze, die das Material im Weg des Lasers schmilzt oder verdampft. Faserlaser sind für ihre hervorragende Strahlqualität bekannt, mit einer kleineren Punktgröße, die präzise und saubere Schnitte ermöglicht. Darüber hinaus ermöglicht die kürzere Wellenlänge eine effiziente Absorption des Strahls durch Metalle, auch reflektierende, ohne Rückreflexionsrisiko.

Der gesamte Schneidvorgang wird durch Hilfsgase wie Stickstoff oder Sauerstoff unterstützt, die dabei helfen, geschmolzenes Material wegzublasen und glattere Kanten zu erzeugen. Die hohe Leistungsdichte von Faserlasern gewährleistet schnelles Schneiden, selbst bei dünnen oder reflektierenden Materialien, was sie in vielen Branchen zu einer bevorzugten Lösung macht.

Vorteile des Faserlaserschneidens

- Hohe Geschwindigkeit und Effizienz: Faserlaser schneiden dünne Materialien, wie Edelstahl oder Aluminium, bis zu dreimal schneller als CO2-Laser und gewährleistet so eine hohe Produktionseffizienz.

- Energieeffizienz: Faserlaser verbrauchen deutlich weniger Energie (etwa ein Drittel des Strombedarfs von CO2-Lasern), was die Betriebskosten senkt.

- Geringer Wartungsaufwand: Die Festkörperkonstruktion macht Spiegel oder Gasnachfüllungen überflüssig, was zu geringem Wartungsaufwand und langer Lebensdauer führt. Die Lasermodule haben eine Lebensdauer von über 100.000 Stunden.

- Fähigkeit zum Schneiden reflektierender Metalle: Faserlaser können reflektierende Materialien wie Kupfer und Messing ohne Probleme mit Rückreflexionen verarbeiten, was sie ideal für Branchen macht, die mit einer Vielzahl von Metallen arbeiten.

- Hohe Präzision: Mit einer kleineren Punktgröße und einer hervorragenden Strahlqualität ermöglichen Faserlaser komplizierte Schnitte und erzeugen nur minimale Grate, wodurch die Gesamtproduktqualität verbessert wird.

- Vielseitigkeit in der Automatisierung: Faserlaser sind mit automatisierten Systemen kompatibel und ermöglichen eine nahtlose Integration mit Roboterarmen oder anderen automatisierten Herstellungsprozessen.

Nachteile des Faserlaserschneidens

- Eingeschränkte Leistung bei nichtmetallischen Materialien: Aufgrund ihrer kürzeren Wellenlänge sind Faserlaser bei nichtmetallischen Materialien wie Holz, Glas oder Acryl weniger effektiv, was ihre Vielseitigkeit einschränkt.

- Kantenqualität bei dicken Metallen: Während Faserlaser hervorragend zum Schneiden von dünnen bis mitteldicken Metallen geeignet sind, haben sie im Vergleich zu CO2-Lasern möglicherweise Probleme mit der Kantenglätte bei dickeren Materialien.

- Höhere Anfangsinvestition: Faserlaser-Schneidmaschinen weisen im Vergleich zu CO2-Lasersystemen tendenziell höhere Anschaffungskosten auf, sodass die Anfangsinvestition für manche Unternehmen erheblich ist.

Anwendungen des Faserlaserschneidens

- Automobilindustrie: Faserlaserschneiden wird häufig zur Herstellung von Fahrzeugkomponenten verwendet, darunter dünne Metallplatten, Auspuffanlagen und komplexe Halterungen.

- Luft- und Raumfahrtindustrie: Aufgrund ihrer Präzision und Geschwindigkeit eignen sich Faserlaser ideal zum Schneiden von Leichtmetallen, die im Flugzeug- und Raumfahrzeugbau verwendet werden.

- Metallverarbeitung und Blechbearbeitung: Faserlaser werden in der Metallverarbeitungsindustrie häufig zum Hochgeschwindigkeitsschneiden von Edelstahl, Aluminium und anderen Metallen eingesetzt.

- Elektronikindustrie: Das Präzisionsschneiden kleiner Metallteile, einschließlich Steckverbinder und Gehäuse für Elektronik, wird effizient mit Faserlasermaschinen erledigt.

- Medizinbranche: Faserlaserschneiden spielt eine entscheidende Rolle bei der Herstellung von chirurgischen Instrumenten und medizinischen Geräten aus Metallen wie Edelstahl und Titan.

- Schmuckherstellung: Aufgrund ihrer Präzision und der Fähigkeit, reflektierende Materialien zu schneiden, eignen sich Faserlaser ideal für die Erstellung komplizierter Designs in Gold, Silber und anderen in der Schmuckherstellung verwendeten Metallen.

Das Faserlaserschneiden ist eine hocheffiziente und präzise Technologie, die sich besonders für Branchen eignet, in denen Metallmaterialien mit hoher Geschwindigkeit verarbeitet werden müssen. Bei nichtmetallischen Materialien kann es zwar einige Einschränkungen geben, aber seine Vorteile in puncto Geschwindigkeit, Energieeffizienz und minimaler Wartung machen es zur optimalen Wahl für metallintensive Anwendungen.

Überblick über das CO2-Laserschneiden

Prinzipien des CO2-Laserschneidens

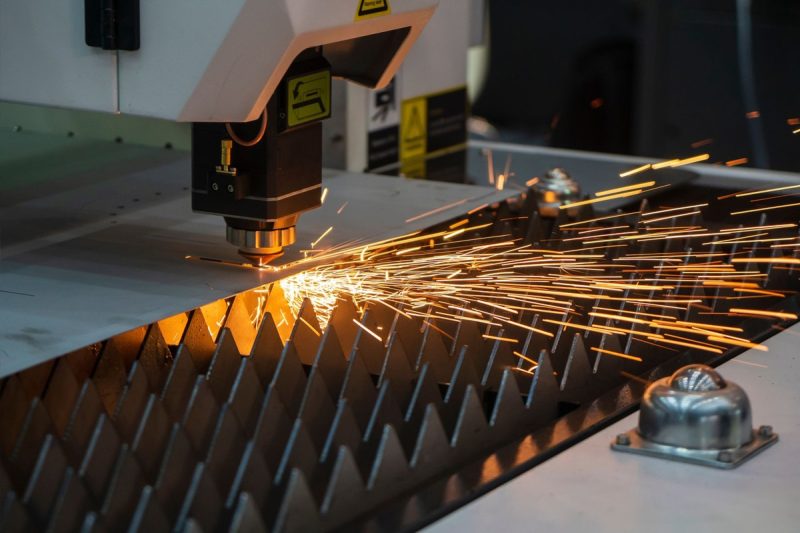

Beim CO2-Laserschneiden wird als Lasermedium ein Gasgemisch verwendet, das hauptsächlich aus Kohlendioxid (CO2), Stickstoff und Helium besteht. Wenn ein elektrischer Strom die Gasmoleküle anregt, geben sie Photonen ab, die durch Spiegel im Inneren des Laserresonators reflektiert werden, wodurch das Licht zu einem starken Laserstrahl verstärkt wird. Dieser Strahl hat eine Wellenlänge von 10,6 Mikrometern (μm), die im fernen Infrarotspektrum liegt.

Der Laserstrahl wird durch eine Reihe von Spiegeln geleitet und auf die Materialoberfläche fokussiert. Dabei wird genügend Hitze erzeugt, um das Material zu schmelzen, zu verdampfen oder zu verbrennen. Hilfsgase wie Sauerstoff oder Stickstoff helfen dabei, geschmolzenes Material aus dem Schnitt zu entfernen und eine saubere Kante zu erhalten.

CO2-Laser sind äußerst vielseitig und können eine breite Palette von Materialien schneiden, darunter Metalle und Nichtmetalle. Daher sind sie eine beliebte Wahl für Anwendungen, bei denen mehr als nur das Schneiden von Metall erforderlich ist.

Vorteile des CO2-Laserschneidens

- Vielseitige Materialbearbeitung: CO2-Laser können sowohl Metalle als auch Nichtmetalle schneiden, darunter Holz, Kunststoffe, Glas, Acryl, Textilien und Leder und sind daher eine bevorzugte Option für Branchen mit vielfältigen Materialanforderungen.

- Hohe Kantenqualität bei dickeren Materialien: CO2-Laser bieten glatte und saubere Kantenoberflächen, insbesondere bei dickeren Metallen und organischen Materialien, wodurch der Bedarf an Nachbearbeitung minimiert wird.

- Bessere Leistung bei Nichtmetallen: Dank ihrer längeren Wellenlänge können CO2-Laser nichtmetallische Materialien effektiver schneiden als Faserlaser und eignen sich daher für die Beschilderungs-, Textil- und Holzverarbeitungsindustrie.

- Verfügbarkeit und Reife: Die CO2-Lasertechnologie gibt es bereits seit Jahrzehnten, was zu weitverbreiteter Verfügbarkeit, Zuverlässigkeit und einer gut verstandenen Funktionsweise geführt hat.

- Kostengünstig für bestimmte Anwendungen: In Szenarien, in denen Nichtmetalle in großen Mengen geschnitten werden müssen, sind CO2-Laser im Vergleich zu Faserlasern häufig kostengünstiger, insbesondere bei dickeren Nichtmetallmaterialien.

Nachteile des CO2-Laserschneidens

- Höherer Energieverbrauch: CO2-Laser benötigen im Vergleich zu Faserlasern mehr Strom, was insbesondere bei der Großserienproduktion zu höheren Betriebskosten führt.

- Erhöhter Wartungsaufwand: Der Laserstrahl wird über Spiegel geleitet, die häufig gereinigt, ausgerichtet und gewartet werden müssen. Darüber hinaus muss das Gasgemisch regelmäßig ausgetauscht werden.

- Schwierigkeiten beim Schneiden reflektierender Metalle: CO2-Laser haben Probleme mit reflektierenden Metallen wie Aluminium, Kupfer und Messing aufgrund der Gefahr einer Rückreflexion, die die Laseroptik beschädigen kann.

- Langsamere Schnittgeschwindigkeiten bei dünnen Metallen: Bei dünneren Metallen sind CO2-Laser langsamer als Faserlaser, was sie für Hochgeschwindigkeitsproduktionsumgebungen mit Schwerpunkt auf Metallschneiden weniger effizient macht.

- Kürzere Lebensdauer optischer Komponenten: Die Optik, einschließlich Spiegel und Linsen, unterliegt einem Verschleiß, der regelmäßig ausgetauscht werden muss, was mit der Zeit zu steigenden Wartungskosten führt.

Anwendungen des CO2-Laserschneidens

- Beschilderung und Werbung: CO2-Laser werden häufig zum Schneiden und Gravieren von Acryl, Kunststoff und anderen nichtmetallischen Materialien für hochwertige Schilder und Displays verwendet.

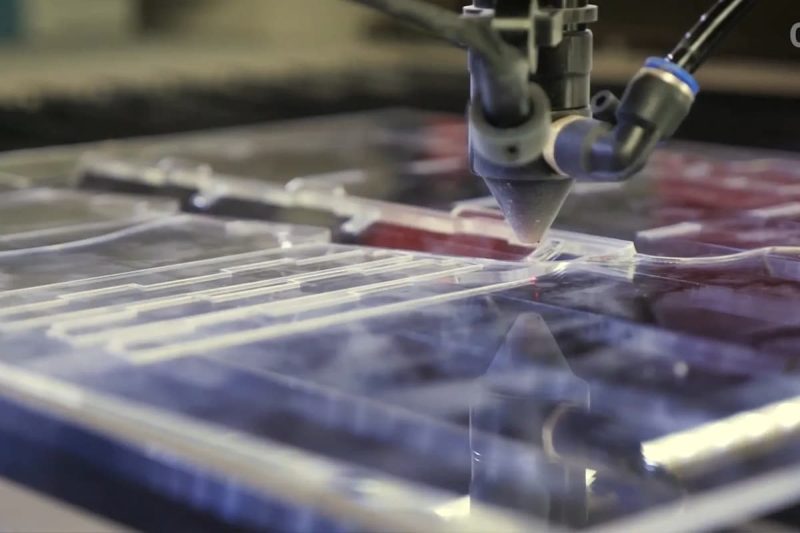

- Textil- und Modeindustrie: CO2-Laserschneiden ermöglicht präzise und komplexe Muster auf Stoffen, Leder und Textilien und hilft Herstellern dabei, individuelle Designs effizient zu erstellen.

- Holzverarbeitung und Möbelproduktion: CO2-Laser eignen sich hervorragend zum Schneiden und Gravieren Holz, MDF, Und Sperrholz, wodurch sie sich ideal für die dekorative Holzverarbeitung und Möbelherstellung eignen.

- Verpackungs- und Druckindustrie: Papier, Karton und andere Verpackungsmaterialien lassen sich für individuelle Verpackungslösungen problemlos mit CO2-Lasern schneiden oder gravieren.

- Glas- und Keramikverarbeitung: CO2-Laser können komplizierte Muster in Glasoberflächen gravieren und Keramik verarbeiten, was sie für dekorative Anwendungen wertvoll macht.

- Metallverarbeitung: Obwohl CO2-Laser bei reflektierenden Metallen nicht so effektiv sind wie Faserlaser, werden sie dennoch häufig zum Schneiden von Kohlenstoffstahl und Edelstahl, insbesondere in dickeren Stärken.

Das CO2-Laserschneiden bleibt eine vielseitige und zuverlässige Technologie für Branchen, in denen nichtmetallische Materialien und dickere Bleche verarbeitet werden müssen. Obwohl sie möglicherweise mehr Wartung erfordern und mehr Energie verbrauchen, eignen sich CO2-Laser hervorragend für Anwendungen, bei denen glatte Kantenqualität, Materialvielfalt und die Fähigkeit, Nichtmetalle zu schneiden, von entscheidender Bedeutung sind. Dies macht sie zu einer wertvollen Option für Branchen wie Holzverarbeitung, Beschilderung, Textilien und Verpackung, in denen eine breite Palette von Materialien effizient verarbeitet werden muss.

Detaillierter Vergleich zwischen Faserlaser- und CO2-Laserschneiden

Schnittgeschwindigkeit und Effizienz

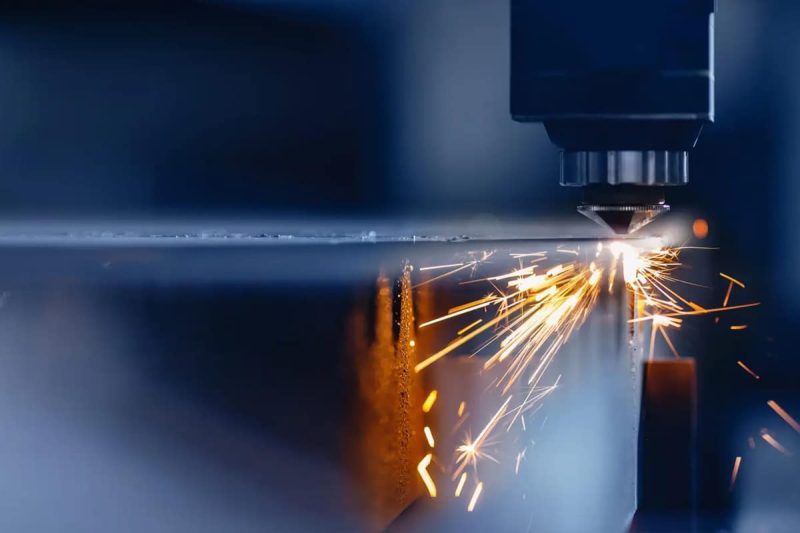

- Das Schneiden mit Faserlasern ist im Allgemeinen schneller als das Schneiden mit CO2-Lasern, insbesondere bei dünnen Metallen. Die kürzere Wellenlänge von Faserlasern (ca. 1,06 μm) ermöglicht eine bessere Absorption in Metallen und damit eine höhere Energiedichte und schnellere Schneidgeschwindigkeiten, insbesondere bei Materialien wie Edelstahl, Aluminium und Messing. Faserlaser können beim Schneiden dünner Metalle bis zu dreimal schneller sein als CO2-Laser, was sie ideal für Produktionsumgebungen mit hohen Stückzahlen macht.

- CO2-Laserschneiden ist bei dünnen Metallen zwar langsamer, beim Schneiden dickerer Materialien oder Nichtmetalle jedoch effizienter. Die längere Wellenlänge (10,6 μm) ist bei Metallen weniger effektiv, eignet sich jedoch gut für eine größere Bandbreite an Materialien, darunter Holz, Acryl und Glas. Bei dickeren Materialien bieten CO2-Laser eine konstante Schneidleistung, allerdings bei geringerer Geschwindigkeit als Faserlaser.

Materialkompatibilität

- Das Faserlaserschneiden eignet sich besonders zum Schneiden von Metallen. Es eignet sich hervorragend zum Schneiden von stark reflektierenden Metallen wie Aluminium, Kupfer und Messing, ohne dass es zu Rückreflexionsproblemen kommt. Faserlaser sind jedoch beim Schneiden von nichtmetallischen Materialien weniger effektiv, da ihre kurze Wellenlänge von Nichtmetallen wie Holz oder Kunststoff nicht so leicht absorbiert wird.

- CO2-Laserschneiden ist in Bezug auf die Materialverträglichkeit weitaus vielseitiger. Es kann Metalle schneiden, ist aber besonders effektiv bei Nichtmetallen wie Holz, Kunststoff, Acryl, Textilien, Glas und sogar einigen Keramiken. Diese Vielseitigkeit macht CO2-Laser zu einer ausgezeichneten Wahl für Branchen, die eine Vielzahl von Materialien verarbeiten müssen. CO2-Laser haben jedoch Probleme mit reflektierenden Metallen wie Aluminium und Messing.

Materialstärke

- Das Faserlaserschneiden funktioniert bei dünnen bis mitteldicken Metallen (bis zu 20 mm bei Stahl) außergewöhnlich gut. Über diese Dicken hinaus können Effizienz und Schnittqualität nachlassen, und Faserlaser benötigen möglicherweise höhere Leistungsstufen, um die Leistung aufrechtzuerhalten. Dickere Materialien können mit Faserlasern geschnitten werden, aber die Schnittqualität, insbesondere die Kantenbearbeitung, kann nachlassen.

- CO2-Laserschneiden eignet sich in der Regel besonders gut zum Schneiden dickerer Materialien, sowohl Metalle als auch Nichtmetalle. CO2-Laser können dickere Metallbleche effektiver bearbeiten als Faserlaser, insbesondere bei Nichtmetallen. Bei Metallen können CO2-Laser saubere Schnitte in dickeren Abschnitten (bis zu 25 mm bei Stahl) mit einer glatteren Kantenqualität erzielen als Faserlaser.

Betriebskosten

- Das Faserlaserschneiden hat im Allgemeinen geringere Betriebskosten. Faserlaser sind Festkörpermaschinen, die weniger Verbrauchsmaterialien benötigen, und ihr energieeffizientes Design hält die Betriebskosten niedrig. Sie müssen nicht regelmäßig nachgefüllt oder Komponenten häufig ausgetauscht werden, was die laufenden Kosten senkt.

- Beim CO2-Laserschneiden sind die Betriebskosten vergleichsweise höher, da Verbrauchsmaterialien wie Gasgemische (CO2, Stickstoff, Helium) benötigt werden und Spiegel und Linsen häufiger gewartet werden müssen. Der höhere Energieverbrauch von CO2-Lasern trägt ebenfalls zu höheren Betriebskosten bei, insbesondere bei der Produktion in großem Maßstab.

Wartungsanforderungen

- Das Faserlaserschneiden erfordert nur minimalen Wartungsaufwand. Da Faserlaser Glasfasern zur Übertragung des Laserstrahls verwenden, sind keine Spiegel oder andere optische Komponenten erforderlich, die ausgerichtet werden müssen. Das Festkörperdesign von Faserlasern bedeutet auch weniger Teile, die sich mit der Zeit abnutzen können, was sie wartungsarm macht.

- Das CO2-Laserschneiden hingegen erfordert häufigere Wartung. CO2-Laser verwenden Spiegel und Linsen, um den Laserstrahl zu lenken, der regelmäßig gereinigt, ausgerichtet und ausgetauscht werden muss. Darüber hinaus muss das im Laser verwendete Gasgemisch regelmäßig nachgefüllt oder ausgetauscht werden, was den Wartungsaufwand der Maschine erhöht.

Energieeffizienz

- Das Schneiden mit Faserlasern ist im Vergleich zu CO2-Lasern deutlich energieeffizienter. Faserlaser verbrauchen etwa ein Drittel der Energie, die ein CO2-Laser für dieselbe Schneidaufgabe benötigen würde. Diese Effizienz zeigt sich insbesondere beim Schneiden dünner Metalle, was Faserlaser zu einer umweltfreundlicheren Option mit niedrigeren Energiekosten im Laufe der Zeit macht.

- Das CO2-Laserschneiden verbraucht mehr Energie, da es auf elektrisch angeregten Gasmolekülen basiert. Die Gesamtenergieeffizienz von CO2-Lasern ist geringer, was zu höheren Stromkosten führen kann, insbesondere bei Schwerindustrieanwendungen, die einen Dauereinsatz erfordern.

Strahlqualität

- Das Faserlaserschneiden bietet eine überragende Strahlqualität und erzeugt eine kleinere fokussierte Punktgröße. Dies ermöglicht präzisere und sauberere Schnitte, wodurch Faserlaser ideal für Anwendungen sind, die komplizierte Designs und enge Toleranzen erfordern.

- Auch das CO2-Laserschneiden bietet eine gute Strahlqualität, aber die größere Punktgröße im Vergleich zu Faserlasern bedeutet, dass es möglicherweise nicht so präzise ist, insbesondere beim Schneiden sehr dünner Materialien oder bei Detailarbeiten. CO2-Laser sind jedoch für ihre Fähigkeit bekannt, qualitativ hochwertige Schnitte auf nichtmetallischen Materialien zu liefern.

Kantenqualität und Verarbeitung

- Faserlaserschneiden ist besonders bei dünnen Metallen für saubere, gratfreie Kanten geeignet. Die kleinere Punktgröße und die fokussierte Wärmeverteilung ermöglichen feine Details und minimale Nachbearbeitung. Beim Schneiden dickerer Metalle ist die Kantenqualität jedoch möglicherweise nicht so glatt wie bei CO2-Lasern, sodass häufig zusätzliche Nachbearbeitung erforderlich ist.

- CO2-Laserschneiden bietet im Allgemeinen eine hervorragende Kantenqualität bei dickeren Materialien und Nichtmetallen. Bei Metallen ist die Kantenglätte beim Schneiden dickerer Materialien oft besser als bei Faserlasern. CO2-Laser erzeugen auch bei Nichtmetallen wie Acryl und Holz hervorragende Kantenoberflächen und eignen sich daher für Branchen, in denen die Oberflächenbeschaffenheit von entscheidender Bedeutung ist.

Erstinvestition

- Beim Faserlaserschneiden fallen die anfänglichen Investitionskosten im Vergleich zu CO2-Laserschneidsystemen normalerweise höher aus. Die fortschrittliche Technologie und die Komponenten von Faserlasern, insbesondere die Laserquelle und das Glasfaser-Zuführungssystem, tragen zu einem höheren Anschaffungspreis bei. Die niedrigeren Betriebskosten und der geringere Wartungsaufwand gleichen diese anfänglichen Kosten jedoch im Laufe der Zeit oft aus.

- CO2-Laserschneidsysteme haben im Allgemeinen niedrigere Anschaffungskosten und sind daher für Unternehmen mit begrenztem Budget attraktiver. Trotz dieser niedrigeren Kosten können die höheren Betriebskosten und Wartungsanforderungen CO2-Laser auf lange Sicht teurer machen.

Stellfläche und Installation

- Faserlaserschneidsysteme haben in der Regel ein kompakteres Design und benötigen weniger Platz für die Installation. Ihre Festkörperkonfiguration bedeutet weniger bewegliche Teile und Komponenten, was den Gesamtplatzbedarf der Maschine verringert. Dies macht Faserlaser ideal für kleinere Werkstätten oder Produktionsanlagen mit begrenztem Platz.

- CO2-Laserschneidmaschinen sind aufgrund des Gasversorgungssystems, der Spiegel und Linsen in der Regel größer. Sie benötigen oft mehr Platz und eine sorgfältig kontrollierte Umgebung, um eine optimale Leistung zu gewährleisten, was für Unternehmen mit begrenzter Grundfläche ein Nachteil sein kann.

Umweltaspekte

- Das Faserlaserschneiden ist aufgrund seiner höheren Energieeffizienz und weniger Verbrauchsmaterialien umweltfreundlicher. Faserlaser sind nicht auf Gasgemische oder den häufigen Austausch optischer Komponenten angewiesen, was den Abfall reduziert. Darüber hinaus bedeutet ein geringerer Energieverbrauch einen geringeren CO2-Fußabdruck, was Faserlaser zur nachhaltigeren Option macht.

- CO2-Laserschneiden ist zwar effektiv, hat aber eine höhere Umweltbelastung. Die Verwendung von Gasgemischen und häufige Wartung tragen zu mehr Abfall bei, und der höhere Energieverbrauch führt zu einem größeren CO2-Fußabdruck. Bei Anwendungen, die langfristige Nachhaltigkeit erfordern, sind Faserlaser im Allgemeinen die bevorzugte Wahl.

Sicherheitsaspekte

- Beim Faserlaserschneiden wird eine kürzere Wellenlänge (1,06 μm) verwendet, die für Augen und Haut gefährlicher ist. Daher sind strenge Sicherheitsprotokolle erforderlich, darunter Ummantelungen und Schutzbrillen, um Unfälle zu vermeiden. Aufgrund der Intensität des Lasers ist das Expositionsrisiko höher, insbesondere in offenen Arbeitsbereichen.

- Das CO2-Laserschneiden mit seiner längeren Wellenlänge (10,6 μm) ist etwas weniger durchdringend, erfordert aber dennoch Sicherheitsvorkehrungen, insbesondere im Hinblick auf Augen- und Hautkontakt. Das Risiko von Rückreflexionsschäden ist bei CO2-Systemen geringer, aber Sicherheitsmaßnahmen, einschließlich geeigneter Schutzausrüstung, sind dennoch erforderlich, um die Sicherheit des Bedieners zu gewährleisten.

Sowohl das Faserlaserschneiden als auch das CO2-Laserschneiden haben einzigartige Stärken und Schwächen. Faserlaser bieten höhere Geschwindigkeit, Energieeffizienz und Präzision, insbesondere bei Metallen, sind jedoch mit höheren Anschaffungskosten verbunden. CO2-Laser zeichnen sich durch Materialvielfalt aus und schneiden dickere Materialien und Nichtmetalle effektiv, erfordern jedoch mehr Wartung und höhere Betriebskosten. Das Verständnis dieser Unterschiede ermöglicht es Herstellern, die geeignete Technologie basierend auf Materialart, Produktionsvolumen und Budgetbeschränkungen auszuwählen.

Auswahl der richtigen Laserschneidtechnologie

Die Auswahl der richtigen Laserschneidtechnologie hängt von mehreren Faktoren ab, darunter den zu verarbeitenden Materialien, dem Produktionsvolumen, den Betriebskosten und den spezifischen Anforderungen Ihrer Anwendung. Sowohl das Faserlaserschneiden als auch das CO2-Laserschneiden bieten einzigartige Vorteile und Einschränkungen. Durch sorgfältige Bewertung Ihrer Geschäftsanforderungen können Sie feststellen, welche Technologie für Ihren Betrieb besser geeignet ist. Im Folgenden finden Sie wichtige Überlegungen, die Ihnen bei einer fundierten Entscheidung helfen.

Materialtyp und Kompatibilität

- Faserlaserschneiden: Am besten für metallbezogene Anwendungen geeignet. Es verarbeitet eine breite Palette von Metallen, einschließlich reflektierender Materialien wie Aluminium, Kupfer und Messing, ohne dass das Risiko einer Beschädigung des Lasers besteht. Wenn Ihr Unternehmen hauptsächlich Metalle verarbeitet, ist das Faserlaserschneiden die optimale Wahl.

- CO2-Laserschneiden: Vielseitiger für nichtmetallische Materialien. Wenn Sie mit Holz, Acryl, Glas, Textilien oder anderen organischen Materialien arbeiten müssen, sind CO2-Laser effektiver. Sie funktionieren auch bei dickeren Metallblechen gut, haben jedoch möglicherweise Probleme mit stark reflektierenden Metallen.

Empfehlung:

- Wählen Sie das Faserlaserschneiden, wenn Ihr Schwerpunkt auf dem Metallschneiden liegt.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Ihr Betrieb die Bearbeitung von Nichtmetallen oder verschiedener Materialtypen erfordert.

Anforderungen an die Schnittdicke

- Faserlaserschneiden: Ideal für dünne bis mitteldicke Metalle (bis zu 50 mm). Es bietet höhere Schnittgeschwindigkeiten für dünne Materialien, erfordert jedoch möglicherweise mehr Leistung, um die Qualität bei dickeren Metallen aufrechtzuerhalten.

- CO2-Laserschneiden: Erbringt bessere Ergebnisse bei dickeren Materialien und kann sowohl dicke Metalle als auch Nichtmetalle effektiv verarbeiten. Wenn Sie dickere Nichtmetalle schneiden müssen, ist die CO2-Technologie vorzuziehen.

Empfehlung:

- Verwenden Sie Faserlaserschneiden für dünne bis mitteldicke Metalle.

- Entscheiden Sie sich für das CO2-Laserschneiden bei dickeren Materialien oder unterschiedlichen Materialstärken.

Produktionsgeschwindigkeit und -volumen

- Faserlaserschneiden: Schneller bei dünnen Metallen, daher geeignet für die Massenproduktion und Branchen, in denen schnelle Durchlaufzeiten erforderlich sind, wie etwa die Automobil- und Elektronikfertigung.

- CO2-Laserschneiden: Während das CO2-Laserschneiden bei dickeren Materialien hervorragend funktioniert, ist es bei dünnen Metallen im Allgemeinen langsamer, was die Produktivität in Hochgeschwindigkeitsfertigungsumgebungen beeinträchtigen kann.

Empfehlung:

- Wählen Sie das Faserlaserschneiden für eine schnelle Produktion großer Stückzahlen.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Geschwindigkeit nicht im Vordergrund steht und Vielseitigkeit wichtiger ist.

Betriebskosten und Energieeffizienz

- Faserlaserschneiden: Energieeffizienter, verbraucht etwa ein Drittel der Energie, die CO2-Laser für ähnliche Aufgaben benötigen. Die Festkörperkonstruktion bedeutet weniger Wartung und weniger Verbrauchsmaterialien, was die Betriebskosten langfristig senkt.

- CO2-Laserschneiden: Höhere Betriebskosten aufgrund des höheren Energieverbrauchs, Gasbedarfs und häufigerer Wartungsarbeiten, einschließlich Spiegel- und Linsenaustausch.

Empfehlung:

- Verwenden Sie das Faserlaserschneiden, wenn für Sie Energieeinsparungen Priorität haben und Sie die Betriebskosten minimieren möchten.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn die anfänglichen Einsparungen bei der Ausrüstung wichtiger sind als die langfristige Effizienz.

Wartung und Maschinenlebensdauer

- Faserlaserschneiden: Erfordert weniger Wartung und weniger Verbrauchskomponenten. Bietet eine lange Lebensdauer, wobei die Lasermodule typischerweise über 100.000 Stunden halten.

- CO2-Laserschneiden: Erfordert häufigere Wartung, einschließlich des Austauschs von Optiken und Gasgemischen, was zu längeren Ausfallzeiten und Betriebsstörungen führen kann.

Empfehlung:

- Entscheiden Sie sich für das Faserlaserschneiden, wenn geringer Wartungsaufwand und hohe Verfügbarkeit für Ihren Betrieb entscheidend sind.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Ihr Unternehmen regelmäßige Wartungsarbeiten durchführen kann.

Budget und Anfangsinvestition

- Faserlaserschneiden: Bedingt durch die fortschrittliche Technologie und Komponenten eine höhere Anfangsinvestition. Niedrigere Betriebskosten und minimaler Wartungsaufwand können jedoch zu einem besseren langfristigen ROI führen.

- CO2-Laserschneiden: Erfordert geringere Vorlaufkosten und ist daher für kleinere Unternehmen oder solche mit begrenztem Budget attraktiver. Die höheren Betriebskosten können jedoch im Laufe der Zeit die anfänglichen Einsparungen aufwiegen.

Empfehlung:

- Wenn Sie langfristig Kosten sparen möchten, investieren Sie in das Faserlaserschneiden.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Sie einen kostengünstigeren Einstieg benötigen.

Platz- und Installationsanforderungen

- Faserlaserschneiden: Kompaktes Design mit weniger Komponenten, wodurch die Installation in kleineren Räumen oder Werkstätten einfacher wird.

- CO2-Laserschneiden: Größerer Platzbedarf aufgrund des Gassystems und der optischen Komponenten, was mehr Bodenfläche und eine sorgfältige Installation erfordert.

Empfehlung:

- Wählen Sie das Faserlaserschneiden für Anlagen mit begrenztem Platz.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Sie über ausreichend Platz für die Installation verfügen.

Umwelt- und Sicherheitsaspekte

- Faserlaserschneiden: Umweltfreundlicher durch geringeren Energieverbrauch und weniger Verbrauchsmaterialien. Allerdings sind strenge Sicherheitsprotokolle erforderlich, um die mit der kürzeren Wellenlänge verbundenen Risiken zu beherrschen, die zu schweren Augen- und Hautverletzungen führen können.

- CO2-Laserschneiden: Zwar wird dabei mehr Energie verbraucht, doch aufgrund der längeren Wellenlänge ist das Risiko für den Bediener etwas geringer. Dennoch sind Sicherheitsmaßnahmen erforderlich, um Verbrennungen oder andere Verletzungen zu vermeiden.

Empfehlung:

- Entscheiden Sie sich für das Faserlaserschneiden, wenn ökologische Nachhaltigkeit und Energieeffizienz im Vordergrund stehen.

- Entscheiden Sie sich für das CO2-Laserschneiden, wenn Ihr Schwerpunkt auf der Nichtmetallverarbeitung liegt, stellen Sie jedoch sicher, dass für beide Technologien Sicherheitsmaßnahmen vorhanden sind.

Die Wahl zwischen Faserlaserschneiden und CO2-Laserschneiden hängt von Ihren spezifischen Produktionsanforderungen, Materialien, Ihrem Budget und Ihren langfristigen Zielen ab. Faserlaserschneiden ist die ideale Wahl für Unternehmen, die sich auf Hochgeschwindigkeitsmetallverarbeitung mit minimalen Wartungs- und Energiekosten konzentrieren. Andererseits bietet CO2-Laserschneiden eine größere Vielseitigkeit für nichtmetallische Anwendungen und dickere Materialien, allerdings auf Kosten eines höheren Energieverbrauchs und häufigerer Wartung.

Letztendlich ist die richtige Laserschneidtechnologie diejenige, die zu Ihren Produktionsanforderungen und Ihrer Geschäftsstrategie passt. Durch sorgfältige Berücksichtigung der oben genannten Faktoren können Sie eine fundierte Entscheidung treffen und die Technologie auswählen, die Ihre Produktionseffizienz und Rentabilität optimiert.

Zusammenfassung

Sowohl das Faserlaserschneiden als auch das CO2-Laserschneiden bieten einzigartige Vorteile und eignen sich daher für unterschiedliche Anwendungen. Faserlaser eignen sich hervorragend zum Schneiden von Metallen, insbesondere dünnen und reflektierenden Materialien wie Aluminium, Kupfer und Messing, und zwar mit hoher Geschwindigkeit, Präzision und Energieeffizienz. Sie sind ideal für Branchen, die sich auf Metallverarbeitung, Automobilteile und Elektronik konzentrieren, wo hohe Produktivität und geringer Wartungsaufwand unerlässlich sind. Im Gegensatz dazu sind CO2-Laser äußerst vielseitig und können sowohl Metalle als auch Nichtmetalle schneiden, darunter Holz, Acryl, Glas und Textilien. Sie bieten eine hervorragende Kantenqualität bei dickeren Materialien und werden bevorzugt für Branchen wie Beschilderung, Verpackung und Holzverarbeitung eingesetzt.

Die Wahl der richtigen Technologie hängt von Ihren spezifischen Anforderungen ab. Faserlaser bieten eine bessere Leistung für metallintensive Anwendungen, geringere Betriebskosten und minimalen Wartungsaufwand. CO2-Laser sind aufgrund ihrer Fähigkeit, ein breiteres Materialspektrum zu verarbeiten, besser für Unternehmen geeignet, die Materialflexibilität benötigen. Beide Technologien haben unterschiedliche Stärken und die Auswahl der richtigen Technologie gewährleistet optimale Leistung, Effizienz und Kosteneffizienz in Ihrem Betrieb.

Holen Sie sich Laserschneidlösungen

Durch die Wahl der richtigen Laserschneidtechnologie können Sie die beste Effizienz und Präzision in der Produktion erzielen. Ob Sie die Geschwindigkeit und Metallschneidleistung von Faserlasern oder die Materialvielfalt von CO2-Lasern benötigen, AccTek Laser bietet umfassende Lösungen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Als professioneller Hersteller von Laserschneidmaschinenbieten wir hochmoderne Geräte, die auf Zuverlässigkeit, Präzision und Kosteneffizienz ausgelegt sind.

Unsere Faserlaserschneidmaschinen sind ideal für Branchen, die sich auf die Metallverarbeitung konzentrieren, darunter Automobil-, Luft- und Raumfahrt- und Elektronikindustrie. Für Unternehmen, die eine vielfältige Materialverarbeitung benötigen, eignen sich unsere CO2-Laserschneidmaschinen hervorragend für die Bearbeitung von Nichtmetallen wie Holz, Acryl und Textilien. AccTek Laser bietet auch fachkundige Beratung an, um Ihnen bei der Auswahl der richtigen Maschine und Konfiguration für Ihren Betrieb zu helfen.

Mit der fortschrittlichen Lasertechnologie von AccTek, dem reaktionsschnellen technischen Support und dem Engagement für Qualität können Sie Ihre Produktionskapazitäten steigern und hervorragende Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um die perfekte Laserschneidlösung für Ihr Unternehmen zu finden.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen