Informationen zu Laserschneiddüsen

Definition

Funktion

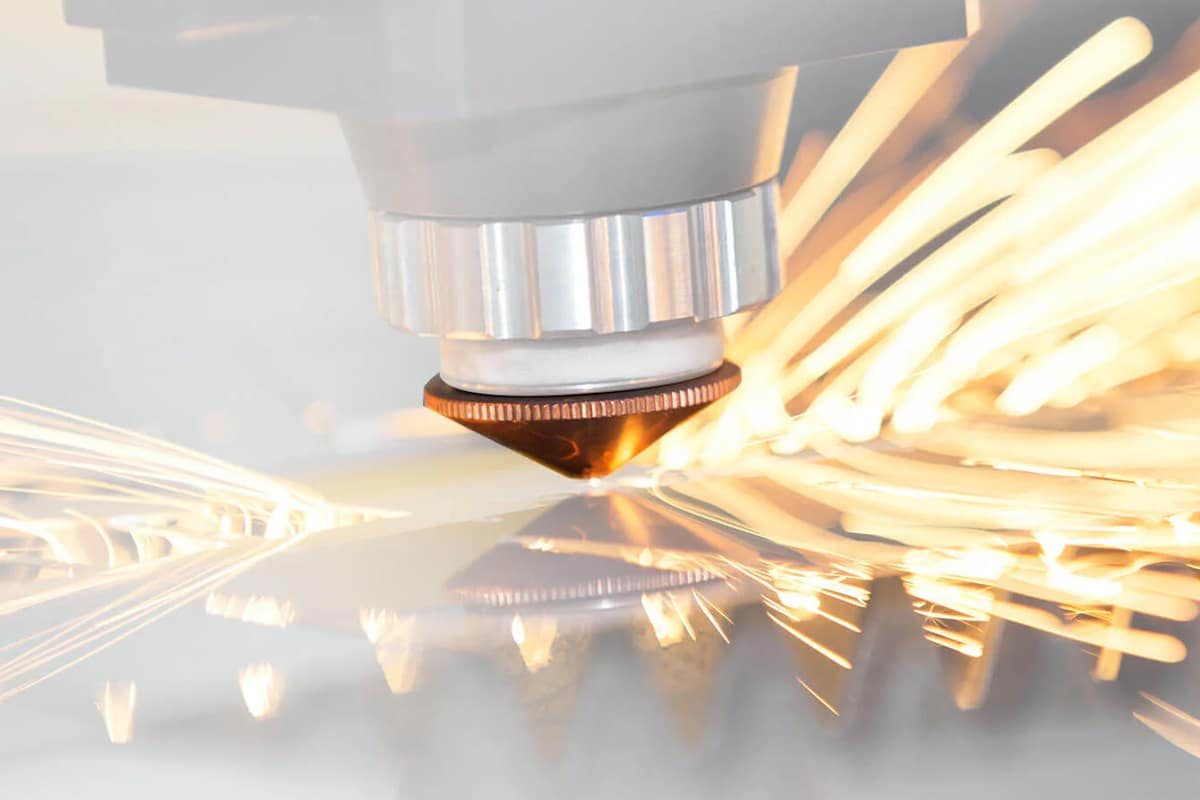

Die Hauptfunktion einer Düse für Laserschneidmaschinen besteht darin, den Laserstrahl und das Hilfsgas mit hoher Präzision auf den Schneidbereich zu lenken. Hier ist eine Aufschlüsselung der Hauptfunktionen:

- Strahlfokussierung und -richtung: Die Düse hilft dabei, den Laserstrahl zu fokussieren und auf das Werkstück zu lenken. Die richtige Fokussierung stellt sicher, dass der Laserstrahl die optimale Stärke und Präzision hat, die zum effektiven Schneiden verschiedener Materialien erforderlich ist.

- Hilfsgaszufuhr: Hilfsgas (wie Sauerstoff, Stickstoff oder Luft) wird durch die Düse in die Schneidzone geleitet. Die Wahl des Gases und sein Druck können die Schnittgeschwindigkeit, die Qualität und die Art der zu schneidenden Materialien erheblich beeinflussen. Die Düse sorgt dafür, dass der Gasstrom gleichmäßig und richtig geleitet wird, und unterstützt den Schneidvorgang, indem sie geschmolzenes Material wegbläst, den Schnitt kühlt und Oxidation verhindert.

- Wärmemanagement: Durch die Lenkung des Hilfsgasstroms trägt die Düse dazu bei, die während des Schneidvorgangs erzeugte Wärme abzuleiten. Dies trägt zur Aufrechterhaltung einer konstanten Schneidtemperatur bei und verhindert eine Überhitzung, die zu Materialverformungen oder -schäden führen kann.

- Verbesserung der Schnittqualität: Das Design und die Größe der Düse wirken sich auf die Qualität des Schnitts aus. Eine gut gewählte Düse kann sauberere Schnitte mit minimaler Schlacke, glatteren Kanten und höherer Präzision erzeugen, wodurch der Bedarf an Nachbearbeitung reduziert wird.

- Schutz der Laseroptik: Die Düse dient auch als Schutzbarriere für die Optik des Laserkopfes und schützt sie vor Schmutz und Spritzern, die während des Schneidvorgangs entstehen. Dieser Schutz erhält die Lebensdauer und Leistung Ihrer Laserschneidmaschine.

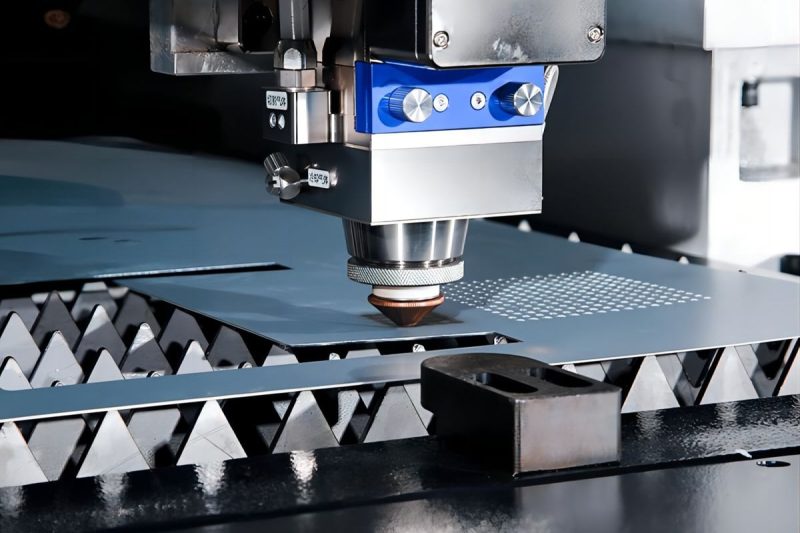

Arten von Laserschneiddüsen

Einschichtdüsen

Definition

Merkmale

- Einfach: Die Konstruktion der Einschichtdüsen ist einfach, was ihre Herstellung und Wartung erleichtert.

- Haltbarkeit: Einschichtdüsen werden aus robusten Materialien wie Messing oder Kupfer hergestellt, um den hohen Temperaturen und dem Verschleiß beim Metallschneideprozess standzuhalten.

- Kostengünstig: Diese Düsen sind im Allgemeinen weniger teuer als Doppelschichtdüsen und stellen für viele Metallschneidanwendungen eine kostengünstige Option dar.

- Präzision: Einschichtige Düsen ermöglichen eine präzise Steuerung des Laserstrahls und des Hilfsgases und gewährleisten so hochwertige Schnitte auf dünneren Metallblechen.

Anwendungen

Einschichtdüsen sind vielseitig einsetzbar und für eine Vielzahl von Metallschneidaufgaben geeignet. Sie sind ideal für:

- Dünne bis mitteldicke Metalle: Besonders geeignet zum Schneiden von dünneren Metallen wie Blech, wo präzise und saubere Schnitte erforderlich sind.

- Alltagsgebrauch: Diese Düsen werden häufig bei Standard-Laserschneidvorgängen verwendet, da sie beim Schneiden von Metallen wie Edelstahl, Aluminium und Baustahl zuverlässig und einfach zu verwenden sind.

Dual-Layer-Düsen

Definition

Merkmale

- Verbesserte Kühlung: Die zweischichtige Konstruktion sorgt für eine bessere Wärmeableitung, wodurch die Schnittqualität erhalten bleibt und die Lebensdauer der Düse beim Metallschneiden verlängert wird.

- Verbesserter Gasfluss: Diese Düsen sorgen für eine effizientere Zufuhr von Hilfsgas, was durch effektives Entfernen von geschmolzenem Metall und Verhinderung von Oxidation die Schnittgeschwindigkeit und -genauigkeit verbessert.

- Erhöhte Haltbarkeit: Die zusätzliche Schicht bietet zusätzlichen Schutz vor Verschleiß und macht sie bei intensiven Metallschneidevorgängen langlebiger.

- Überlegene Leistung: Sie ermöglichen eine bessere Kontrolle des Laserstrahls und des Gasflusses, was für hochpräzises Schneiden und Bearbeiten dickerer Metallbleche von Vorteil ist.

Anwendungen

Zweischichtdüsen sind für spezielle und anspruchsvolle Metallschneidaufgaben konzipiert. Sie eignen sich am besten für:

- Schneiden von dickem Metall: Ideal zum Schneiden dickerer Metalle, bei denen effektives Wärmemanagement und Genauigkeit entscheidend sind, wie beispielsweise in der Automobil- und Luftfahrtindustrie.

- Hochpräzise Aufgaben: Ideal für Anwendungen, die komplizierte Designs und hochwertige Kanten auf Metallen wie Titan, Kupfer und Messing erfordern.

- Industrielle Verwendung: Wird typischerweise in industriellen Umgebungen verwendet, in denen Laserschneidvorgänge intensiv sind und die Lebensdauer der Düse wichtig ist.

- Spezialmetallschneiden: Ideal zum Schneiden härterer, anspruchsvollerer Metalle und bietet verbesserte Leistungsmerkmale.

Düsenabmessungen

Durchmesser der Düsenöffnung

Düsen mit kleinem Durchmesser (1,0–1,5 mm)

- Anwendungen: Am besten geeignet für das Präzisionsschneiden dünner Materialien, für die ein feiner, konzentrierter Laserstrahl erforderlich ist.

- Vorteile: Sorgt für höhere Genauigkeit und Detailgenauigkeit bei Schnitten und verringert wirksam die Breite der Wärmeeinflusszone (WEZ).

- Einschränkungen: Kleinere Öffnungen können den Fluss der Hilfsgase einschränken, was die Effizienz beim Schneiden dickerer Materialien beeinträchtigen kann.

Düsen mit mittlerem Durchmesser (1,5–2,5 mm)

- Anwendungen: Geeignet für eine Vielzahl allgemeiner Schneidaufgaben an Materialien mittlerer Dicke.

- Vorteile: Bietet ein gutes Gleichgewicht zwischen Präzision und Gasfluss und ist daher vielseitig für verschiedene Schneidbedingungen geeignet.

- Einschränkungen: Bietet möglicherweise nicht die höchste Präzision bei sehr dünnen Materialien oder die beste Effizienz bei sehr dicken Materialien.

Düsen mit großem Durchmesser (2,5 mm und mehr)

- Anwendungen: Ideal zum Schneiden dickerer Materialien, bei denen ein breiterer Hilfsgasstrom erforderlich ist, um geschmolzenes Material effizient zu entfernen.

- Vorteile: Verbessert die Schnittgeschwindigkeit und Effizienz bei dicken Materialien, hilft bei der effektiven Entfernung von Schlacke und minimiert das Risiko der Schlackebildung.

- Einschränkungen: Größere Öffnungen können die Schnittpräzision verringern und die Breite der Wärmeeinflusszone (WEZ) vergrößern.

Länge der Düse

Kurze Düsen

- Anwendungen: Wird typischerweise für hochpräzise Schneidaufgaben verwendet, bei denen Nähe zum Material erforderlich ist.

- Vorteile: Bietet eine bessere Kontrolle über den Laserstrahl und das Hilfsgas, wodurch die Präzision verbessert wird.

- Einschränkungen: Kürzere Düsen können das Risiko einer Kollision mit der Materialoberfläche oder anderen Hindernissen erhöhen.

Lange Düsen

- Anwendungen: Geeignet zum Schneiden dickerer Materialien oder in Situationen, in denen die Materialoberfläche uneben ist.

- Vorteile: Ermöglicht eine größere Flexibilität beim Abstand, verringert das Kollisionsrisiko und gleicht Materialunregelmäßigkeiten aus.

- Einschränkungen: Aufgrund des größeren Abstands zur Materialoberfläche kann die Schnittpräzision abnehmen.

Form der Düsenspitze

Konische Spitzen

- Anwendungen: Wird im Allgemeinen für Schneidaufgaben verwendet, die hohe Präzision und glatte Kanten erfordern.

- Vorteile: Ermöglicht einen stärker fokussierten Laserstrahl und Gasfluss und verbessert so die Schnittqualität und Präzision.

- Einschränkungen: Konische Spitzen können aufgrund ihrer Form schneller verschleißen, insbesondere beim Schneiden von dicken oder abrasiven Materialien.

Zylindrische Spitzen

- Anwendungen: Geeignet zum Schneiden dickerer Materialien und für allgemeine Schneidaufgaben.

- Vorteile: Sorgt für einen gleichmäßigeren Gasstrom, der sich positiv auf die effiziente Entfernung des geschmolzenen Materials beim Schneiden auswirkt.

- Einschränkungen: Bietet bei sehr feinen Schneidaufgaben möglicherweise nicht die gleiche Präzision wie konische Spitzen.

Düsenmaterial

Messingdüse

Definition

Merkmale

- Wärmeleitfähigkeit: Messing hat eine gute Wärmeleitfähigkeit, die dazu beiträgt, die Wärme während des Schneidvorgangs effektiv abzuleiten. Dies verringert das Risiko einer Überhitzung und verlängert die Lebensdauer der Düse.

- Haltbarkeit: Messingdüsen sind robust und langlebig, verschleißfest und für den häufigen Einsatz in industriellen Umgebungen geeignet.

- Korrosionsbeständigkeit: Messing ist korrosionsbeständig und stellt sicher, dass die Düse auch in rauen Umgebungen lange Zeit ihre Leistung und Integrität behält.

- Kostengünstig: Messingdüsen sind oft günstiger als andere Hochleistungsmaterialien und stellen für viele Laserschneidanwendungen eine kostengünstige Lösung dar.

Anwendungen

Messingdüsen werden aufgrund ihrer ausgewogenen Leitfähigkeit und Haltbarkeit häufig in einer Vielzahl von Metallschneidanwendungen eingesetzt. Sie sind ideal für:

- Allgemeines Metallschneiden: Geeignet zum Schneiden einer Vielzahl von Metallen wie Edelstahl, Aluminium und Kohlenstoffstahl.

- Hochfrequenzeinsatz: Aufgrund ihrer Langlebigkeit eignen sie sich für kontinuierliche und hochfrequente Schneidvorgänge in industriellen Umgebungen.

- Kostenbewusster Betrieb: Ideal für Benutzer, die eine kostengünstige Lösung ohne Kompromisse bei der Leistung suchen.

Überlegungen

Kupferdüsen

Definition

Merkmale

- Hervorragende Wärmeleitfähigkeit: Kupfer hat die höchste Wärmeleitfähigkeit unter den üblichen Düsenmaterialien und kann dadurch Wärme effizienter ableiten. Diese Eigenschaft hilft, die Temperatur der Düse aufrechtzuerhalten und Überhitzung zu verhindern, wodurch eine gleichbleibende Schneidleistung gewährleistet wird.

- Elektrische Leitfähigkeit: Aufgrund seiner ausgezeichneten elektrischen Leitfähigkeit ist Kupfer ideal für Anwendungen, bei denen elektrostatische Entladung ein Problem darstellen kann, und verbessert so Sicherheit und Leistung.

- Haltbarkeit und Stärke: Kupferdüsen sind robust und halten den Belastungen intensiver Schneidvorgänge stand, weshalb sie für anspruchsvolle Anwendungen geeignet sind.

- Verbesserte Schnittqualität: Die überlegenen thermischen Eigenschaften von Kupfer ermöglichen glattere und präzisere Schnitte, insbesondere bei Hochleistungslaseroperationen und anspruchsvollen Materialien.

- Oxidationsbeständigkeit: Kupferdüsen werden häufig beschichtet oder behandelt, um Oxidation zu verhindern, die andernfalls Leistung und Lebensdauer beeinträchtigen würde.

Anwendungen

Aufgrund ihrer überlegenen Leistungsmerkmale sind Kupferdüsen die erste Wahl für hochpräzise und schnelle Schneidaufgaben. Sie sind ideal für:

- Präzisionsmetallschneiden: Geeignet für Schneidaufgaben, die eine hohe Genauigkeit und saubere Kanten erfordern, wie etwa Komponenten für die Luft- und Raumfahrt sowie die Automobilindustrie.

- Dickes Blech: Ideal zum Schneiden dickerer Bleche. Effektives Wärmemanagement hilft, Verformungen zu verhindern und die Schnittqualität aufrechtzuerhalten.

Überlegungen

Faktoren, die die Düsenleistung beeinflussen

Düsenmaterial

- Wärmeleitfähigkeit: Das Material der Düse (z. B. Messing oder Kupfer) beeinflusst ihre Fähigkeit, Wärme abzuleiten. Kupfer hat eine ausgezeichnete Wärmeleitfähigkeit und eignet sich im Allgemeinen besser für hochpräzise und schnelle Schneidanwendungen.

- Haltbarkeit: Materialien wie Messing weisen eine gute Haltbarkeit und Verschleißfestigkeit auf und eignen sich daher für allgemeine Schneidaufgaben. Die Wahl des Materials wirkt sich auf die Lebensdauer der Düse und die Wartungshäufigkeit aus.

Düsengröße

Durchmesser und Länge der Düsenöffnung haben großen Einfluss auf die Düsenleistung:

- Durchmesser: Düsen mit kleinerem Durchmesser sorgen für einen stärker fokussierten Strahl und einen feineren Gasstrom, was beim Präzisionsschneiden hilft. Düsen mit größerem Durchmesser ermöglichen einen höheren Gasstrom und höhere Schnittgeschwindigkeiten bei dickeren Materialien.

- Länge: Die Düsenlänge beeinflusst die Wärmeableitung und die Stabilität des Gasflusses. Kürzere Düsen sind einfacher zu handhaben und auszutauschen, während längere Düsen eine bessere Kühlung bieten und sich zum Schneiden dickerer Materialien eignen.

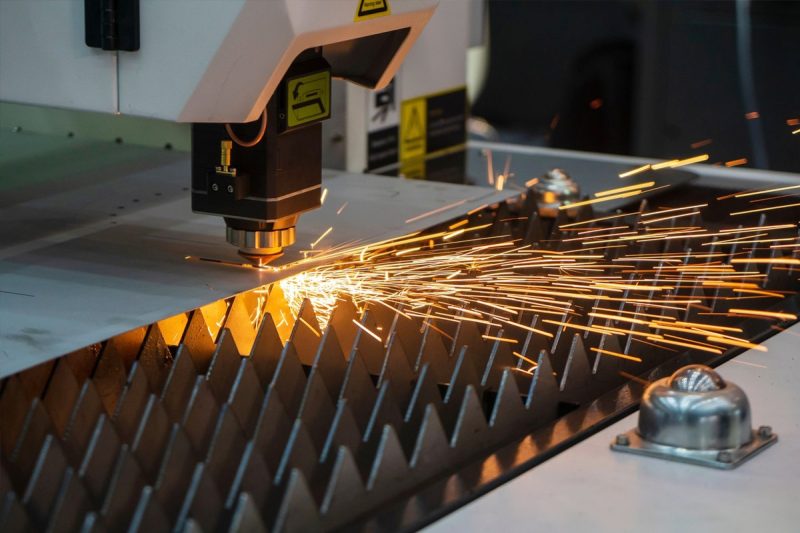

Gasfluss und Druck

- Hilfsgastyp: Der Typ des Hilfsgases (Sauerstoff, Stickstoff oder Luft) beeinflusst den Schneidvorgang. Sauerstoff wird aufgrund seiner Reaktivität häufig zum Schneiden von Kohlenstoffstahl verwendet, während Stickstoff zum Schneiden von Edelstahl und Aluminium verwendet wird, um Oxidation zu verhindern.

- Gasdruck: Der richtige Gasdruck gewährleistet eine effiziente Entfernung des geschmolzenen Materials und verhindert Oxidation. Ein hoher Gasdruck eignet sich zum Schneiden dicker Materialien, während ein niedrigerer Gasdruck für dünne Materialien geeignet ist, um ein Überschleudern zu vermeiden.

Strahlausrichtung und Fokus

- Ausrichtung: Eine präzise Ausrichtung der Düse auf den Laserstrahl kann zu einem sauberen Schnitt beitragen. Eine Fehlausrichtung kann zu schlechter Schnittqualität und erhöhtem Düsenverschleiß führen.

- Fokusposition: Der Fokus des Laserstrahls muss präzise auf das Werkstück eingestellt werden. Eine falsche Fokussierung kann zu schlechter Kantenqualität, reduzierten Schnittgeschwindigkeiten und erhöhtem Materialabfall führen.

Schnittgeschwindigkeit und Leistung

- Geschwindigkeit: Die Schnittgeschwindigkeit beeinflusst die Wechselwirkung zwischen dem Laserstrahl und dem Material. Höhere Geschwindigkeiten bieten mehr Laserleistung und einen effizienteren Luftstrom, während niedrigere Geschwindigkeiten eine bessere Schnittqualität bieten, aber das Risiko eines Hitzestaus erhöhen können.

- Leistung: Um das Material zu durchdringen und einen sauberen Schnitt zu erzielen, ist ausreichende Laserleistung erforderlich. Die Leistungseinstellungen müssen je nach Materialart und -dicke optimiert werden.

Wartung und Zustand der Düse

- Sauberkeit: Regelmäßiges Reinigen der Düse verhindert Schmutzablagerungen, die den Luftstrom blockieren und die Strahlqualität beeinträchtigen können. Schmutzige Düsen können zu ungleichmäßigem Schneiden und verringerter Leistung führen.

- Verschleiß und Beschädigung: Durch die Überprüfung der Düse auf Verschleiß und Beschädigung wird eine optimale Leistung gewährleistet. Abgenutzte oder beschädigte Düsen sollten umgehend ausgetauscht werden, um die Schnittqualität aufrechtzuerhalten.

Umweltbedingungen

- Temperatur und Luftfeuchtigkeit: Umgebungsfaktoren wie Temperatur und Luftfeuchtigkeit können den Schneidvorgang beeinflussen. Hohe Temperaturen können zu Überhitzung führen, während hohe Luftfeuchtigkeit zu Kondensation führen kann, die den Laserstrahl und den Gasfluss beeinträchtigen kann.

- Zustand des Werkstücks: Der Oberflächenzustand des Werkstücks, einschließlich Sauberkeit und Ebenheit, kann sich ebenfalls auf die Düsenleistung auswirken. Verunreinigungen auf dem Werkstück können unregelmäßige Schnitte verursachen.

Auswahl der richtigen Düse

Zu berücksichtigende Faktoren bei der Auswahl von Düsen

Materialtyp

- Weichstahl: Zum Schneiden von Weichstahl werden häufig Einschichtdüsen mit Sauerstoffunterstützungsgas verwendet, da diese die Schnittgeschwindigkeit erhöhen und durch eine exotherme Reaktion sauberere Schnitte erzeugen können.

- Edelstahl: Beim Schneiden von Edelstahl wird häufig eine Zweischichtdüse mit Stickstoff als Hilfsgas verwendet, um Oxidation zu verhindern und einen sauberen Schnitt ohne Verfärbung zu erzielen.

- Aluminium: Beim Schneiden von Aluminium ist häufig die Verwendung einer Zweischichtdüse mit Stickstoff oder Druckluft erforderlich, um Oxidation zu vermeiden und einen glatten Schnitt zu gewährleisten. Stickstoff ist die bevorzugte Wahl für hochwertige Schnitte, während Druckluft eine kostengünstige Alternative sein kann.

Materialstärke

- Dünne Materialien (< 5 mm): Düsen mit kleinerem Durchmesser (z. B. 0,8 mm bis 1,2 mm) sorgen für einen stärker fokussierten Strahl und einen feineren Gasstrom, was zu präzisen Schnitten beiträgt. Sie werden häufig mit Stickstoff oder Sauerstoff unter hohem Druck verwendet.

- Mittlere Dicke (5 mm – 12 mm): Düsen mit mittlerem Durchmesser (z. B. 1,2 mm bis 2 mm) schaffen ein Gleichgewicht zwischen Fokus und Gasfluss und eignen sich für eine breite Palette von Metallen. Sauerstoff wird häufig für Weichstahl verwendet, während Stickstoff für Edelstahl und Aluminium verwendet wird.

- Dicke Materialien (> 12 mm): Düsen mit größerem Durchmesser (z. B. 2 mm bis 3 mm oder größer) ermöglichen einen höheren Gasfluss, wodurch geschmolzenes Material effektiv entfernt und Überhitzung verhindert wird. Sie werden häufig mit Niederdrucksauerstoff für Weichstahl oder Hochdruckstickstoff für Edelstahl und Aluminium verwendet.

Schnittgeschwindigkeit und Genauigkeit

- Hohe Präzision: Für komplizierte Designs und hochpräzise Schnitte sind kleinere Düsen mit schmaleren Öffnungen ideal. Diese Düsen werden oft in Verbindung mit Hochdruckstickstoff verwendet, um saubere, präzise Kanten zu gewährleisten, die nicht oxidieren.

- Hohe Geschwindigkeit: Für schnellere Schnittgeschwindigkeiten wird eine große Düse mit einer breiteren Öffnung empfohlen, um die Schnittqualität aufrechtzuerhalten und die Hitze effektiv zu kontrollieren. Sauerstoff wird häufig verwendet, um die Schnittgeschwindigkeit bei Weichstahl zu erhöhen.

Allgemeine Düsenempfehlungen

Einschichtdüse

- 8–1,2 mm Durchmesser: Geeignet zum Schneiden dünner Metalle (z. B. Edelstahl und Aluminium bis zu 5 mm Dicke). Es ermöglicht präzise Schnitte und feine Details und wird häufig mit Hochdruckstickstoff verwendet.

- 2–2 mm Durchmesser: Geeignet für mitteldicke Metalle (z. B. Edelstahl, Kohlenstoffstahl und Aluminium mit einer Dicke von 5 mm bis 12 mm). Es ist ein Gleichgewicht zwischen Präzision und Luftstrom und wird häufig mit Sauerstoff zum Schneiden von Weichstahl und mit Stickstoff zum Schneiden von Edelstahl und Aluminium verwendet.

- 2–3 mm Durchmesser: Am besten für dicke Metalle (> 12 mm). Es gewährleistet einen effizienten Luftstrom und Wärmemanagement und eignet sich für Hochleistungsschneiden mit Niederdrucksauerstoff oder Hochdruckstickstoff.

Zweischichtdüse

- 0–1,5 mm Durchmesser: Für hochpräzises Schneiden von dünnen bis mitteldicken Metallen. Verbessert die Strahlfokussierung und den Luftstrom für saubere, detaillierte Schnitte. Ideal für die Verwendung mit Stickstoff zum Schneiden von Edelstahl und Aluminium.

- 5–2,5 mm Durchmesser: Geeignet für eine Vielzahl von Dicken, sorgt für bessere Kühlung und Haltbarkeit. Ideal für industrielle Anwendungen, die hochwertige Schnitte erfordern, wird normalerweise mit Sauerstoff für Weichstahl und Stickstoff für Edelstahl und Aluminium verwendet.

- 5–3 mm Durchmesser: Entwickelt für dicke Metalle, bietet hervorragende Leistung bei Wärmeableitung und Schnittqualität. Am besten für anspruchsvolle und kontinuierliche Schneidaufgaben geeignet, wird normalerweise in Kombination mit Hochdruckstickstoff für Edelstahl und Aluminium verwendet.

Wartung und Pflege

Regelmäßige Reinigung

Tägliche Reinigung

- Sichtprüfung: Führen Sie täglich eine Sichtprüfung der Düse auf Schmutz, Spritzer oder sichtbare Schäden durch.

- Reinigungswerkzeuge: Verwenden Sie eine weiche Bürste, ein Mikrofasertuch und eine geeignete Reinigungslösung, um angesammelten Schmutz zu entfernen. Vermeiden Sie die Verwendung von Scheuermitteln, die die Düse zerkratzen oder beschädigen könnten.

- Druckluft: Verwenden Sie Druckluft, um alle feinen Partikel aus der Düsenöffnung und dem Gewinde zu blasen.

Wöchentliche Tiefenreinigung

- Düsenentfernung: Entfernen Sie die Düse vorsichtig vom Laserkopf. Befolgen Sie dabei die Anweisungen des Herstellers, um eine Fehlausrichtung oder Beschädigung zu vermeiden.

- Einweichen: Weichen Sie die Düse in einer Reinigungslösung für Laserschneidgeräte ein, um hartnäckige Ablagerungen zu lösen.

- Ultraschallreinigung: Verwenden Sie für eine gründliche Reinigung einen Ultraschallreiniger, um feine Partikel und Rückstände von den Innen- und Außenflächen der Düse zu entfernen.

Düseninspektion

Auf Verschleiß prüfen

- Verschleißerscheinungen: Überprüfen Sie die Düse regelmäßig auf Verschleißerscheinungen wie Erosion an der Düsenspitze, Erweiterung der Düsenöffnung oder Verformungen.

- Düsenöffnung: Verwenden Sie eine Lupe oder ein Mikroskop, um die Düsenöffnung auf Unregelmäßigkeiten zu untersuchen, die den Laserstrahlfokus und den Luftstrom beeinträchtigen könnten.

Ausrichtungsüberprüfung

- Richtige Ausrichtung: Stellen Sie sicher, dass die Düse richtig auf den Laserstrahl ausgerichtet ist. Eine Fehlausrichtung kann zu ungleichmäßigem Schneiden, erhöhtem Verschleiß und schlechter Schnittqualität führen.

- Ausrichtungswerkzeug: Verwenden Sie das vom Hersteller bereitgestellte Ausrichtungswerkzeug und die Messlehre, um die Düsenausrichtung nach Bedarf zu prüfen und anzupassen.

Anleitung zum Austausch

Wann muss ersetzt werden?

- Leistungseinbuße: Ersetzen Sie die Düse, wenn Sie eine merkliche Abnahme der Schneidleistung feststellen, beispielsweise eine schlechte Schnittqualität, erhöhte Bartbildung oder ungleichmäßiges Schneiden.

- Sichtbare Schäden: Ersetzen Sie die Düse, wenn sie sichtbare Schäden oder Verschleißerscheinungen aufweist, die nicht durch Reinigen oder Neujustieren behoben werden können.

Ersatzdüsen

- Ersatzteilbestand: Halten Sie einen Vorrat an Ersatzdüsen bereit, um Ausfallzeiten zu minimieren. Stellen Sie sicher, dass Sie über eine Auswahl an Düsengrößen und -typen verfügen, die Ihren Schneidanforderungen entsprechen.

- Herstellerspezifikationen: Verwenden Sie immer die vom Hersteller Ihrer Laserschneidmaschine angegebenen Düsen, um Kompatibilität und optimale Leistung sicherzustellen.

Vorbeugende Wartung

Routinewartung

- Routineinspektionen: Integrieren Sie Düseninspektionen und -wartungen in Ihren regelmäßigen Maschinenwartungsplan.

- Wartungsprotokolle: Führen Sie ein detailliertes Protokoll der Wartungsaktivitäten, einschließlich Reinigung, Inspektionen und Austausch, um die Leistung und Lebensdauer der Düsen zu verfolgen.

Umweltkontrollen

- Saubere Umgebung: Sorgen Sie für eine saubere Arbeitsumgebung, um das Risiko zu verringern, dass Schmutz und Verunreinigungen die Düse beeinträchtigen.

- Temperatur und Luftfeuchtigkeit: Stellen Sie sicher, dass die Betriebsumgebung innerhalb der empfohlenen Temperatur- und Luftfeuchtigkeitsbereiche liegt, um Düsen- und Maschinenschäden zu vermeiden.

Bedienerschulung

Richtige Handhabung

- Schulungsprogramm: Bieten Sie den Bedienern ein Schulungsprogramm zur richtigen Handhabung, Reinigung und Wartung von Düsen an.

- Bewährte Vorgehensweisen: Informieren Sie die Bediener über bewährte Vorgehensweisen, um eine falsche Handhabung zu vermeiden und die Langlebigkeit der Düsen sicherzustellen.

Sicherheitsprotokolle

- Sicherheitsausrüstung: Stellen Sie sicher, dass die Bediener beim Umgang mit Düsen und deren Reinigung geeignete Sicherheitsausrüstung wie Handschuhe und Schutzbrille tragen.

- Sicherheitsverfahren: Implementieren Sie Sicherheitsverfahren für die Wartung und den Austausch von Düsen, um Unfälle und Verletzungen zu vermeiden.

Fehlerbehebung bei häufigen Düsenproblemen

Schlechte Schnittqualität

Problembeschreibung

- Raue Kanten oder Grate am Schnittmaterial

- Unvollständige oder ungeschnittene Schnittteile

- Übermäßiger Bart oder Schlacke auf der Unterseite des Schnitts

Mögliche Ursachen und Lösungen

- Abgenutzte oder beschädigte Düse: Überprüfen Sie die Düse auf Verschleiß oder Beschädigung. Ersetzen Sie die Düse, wenn sie Anzeichen von Korrosion oder Verformung aufweist.

- Falsche Düsengröße: Stellen Sie sicher, dass die Düsengröße zur Materialart und -dicke passt. Verwenden Sie eine kleinere Düse für Präzisionsschnitte und eine größere Düse für dickere Materialien.

- Fehlausrichtung: Überprüfen Sie die Ausrichtung der Düse mit dem Laserstrahl. Nehmen Sie die Neujustierung mit den vom Hersteller empfohlenen Werkzeugen und Verfahren vor.

- Hilfsgasdruck: Stellen Sie sicher, dass der Hilfsgasdruck richtig eingestellt ist. Niedriger Druck führt zu schlechter Schnittqualität, während hoher Druck zu rauen Kanten führt. Passen Sie den Druck gemäß den Empfehlungen des Herstellers an.

Ungleichmäßiges Schneiden

Problembeschreibung

- Unterschiede in der Schnittqualität an verschiedenen Stellen des Materials

- Der Schnitt beginnt gut, verschlechtert sich aber mit der Zeit

Mögliche Ursachen und Lösungen

- Düsenverunreinigung: Reinigen Sie die Düse, um sämtliche Rückstände oder Ablagerungen zu entfernen, die den Luftstrom oder den Laserfokus blockieren könnten.

- Luftdruckschwankungen: Sorgen Sie für einen konstanten Hilfsgasdruck während des gesamten Schnitts. Überprüfen Sie das Gasversorgungssystem auf Lecks.

- Instabilität des Laserstrahls: Überprüfen Sie den Lasergenerator auf Probleme, die eine Instabilität des Strahls verursachen können. Der Lasergenerator muss möglicherweise gewartet oder neu kalibriert werden.

Verstopfte Düse

Problembeschreibung

- Reduzierter oder ungleichmäßiger Luftstrom

- Erhöhter Widerstand, wenn Luft oder Gas durch die Düse strömt

Mögliche Ursachen und Lösungen

- Schmutzablagerung: Reinigen Sie die Düse mit den entsprechenden Werkzeugen und Lösungen, um etwaige Verstopfungen zu beseitigen.

- Qualität des Hilfsgases: Stellen Sie sicher, dass das Hilfsgas sauber und frei von Verunreinigungen ist. Verwenden Sie Filter, um die Gasversorgung sauber zu halten.

- Materialbeschichtung: Beachten Sie, dass einige Beschichtungen auf dem Material die Düse verstopfen können. Passen Sie die Schneidparameter an oder reinigen Sie die Materialoberfläche vor dem Schneiden.

Häufiger Düsenverschleiß

Problembeschreibung

- Schneller Verschleiß oder Korrosion der Düsenspitze

- Häufiger Düsenwechsel erforderlich

Mögliche Ursachen und Lösungen

- Inkompatible Düsenmaterialien: Verwenden Sie für Schneidvorgänge mit hoher Intensität Düsen aus haltbareren Materialien wie Kupfer.

- Zu schnelles Schneiden: Reduzieren Sie die Schnittgeschwindigkeit, um den Düsenverschleiß zu verringern.

- Falsches Hilfsgas: Stellen Sie sicher, dass Art und Druck des Hilfsgases für das Material und die Schneidbedingungen geeignet sind.

Hilfe bei Gaslecks

Problembeschreibung

- Zischendes Geräusch oder sichtbares Leck im Düsenbereich

- Uneinheitlicher oder unzureichender Hilfsgasfluss

- Verringerte Schneidleistung

- Schlechte Schnittqualität

Mögliche Ursachen und Lösungen

- Lose Düse: Ziehen Sie die Düse fest, um einen sicheren Sitz zu gewährleisten. Vermeiden Sie ein zu festes Anziehen, da dies die Düse oder das Gewinde beschädigen kann.

- Beschädigte Dichtungen: Überprüfen Sie Dichtungen und Dichtungsringe auf Beschädigungen. Ersetzen Sie alle defekten Dichtungen, um Leckagen vorzubeugen.

- Düsenrisse: Überprüfen Sie die Düse auf Risse, die zu Undichtigkeiten führen könnten. Ersetzen Sie die Düse bei Bedarf.

Strahldivergenz

Problembeschreibung

- Der Laserschnitt wird breiter oder unscharf

- Verlust der Schnittgenauigkeit

Mögliche Ursachen und Lösungen

- Fehlausrichtung der Düse: Richten Sie die Düse neu auf den Laserstrahl aus, um sicherzustellen, dass der Strahl richtig fokussiert ist.

- Düsenschaden: Überprüfen Sie die Düse auf Verformungen oder Verschleiß, die die Strahlfokussierung beeinträchtigen könnten. Ersetzen Sie die Düse bei Bedarf.

- Linsenverschmutzung: Überprüfen Sie die Laserlinse auf Schmutz oder Beschädigungen. Reinigen oder ersetzen Sie die Linse bei Bedarf.

- Falscher Fokus: Überprüfen Sie, ob der Fokus für das zu schneidende Material und die Dicke richtig eingestellt ist. Passen Sie den Fokus bei Bedarf an.

Beschädigte Düse

Problembeschreibung

- Sichtbare Risse oder Verformungen

- Inkonsistenter Laserstrahlfokus

- Häufige Anpassungen erforderlich

Mögliche Ursachen und Lösungen

- Physikalische Auswirkungen: Gehen Sie vorsichtig mit der Düse um, um physische Schäden zu vermeiden. Stellen Sie sicher, dass das Werkstück sicher befestigt ist, um Kollisionen zu vermeiden.

- Thermische Belastung: Überhitzung kann die Düse beschädigen. Sorgen Sie für ausreichende Kühlung und verwenden Sie Düsen aus hochwertigen Materialien wie Kupfer oder Messing, die hohen Temperaturen standhalten.

- Ungeeignete Reinigungswerkzeuge: Vermeiden Sie die Verwendung von Scheuerwerkzeugen oder aggressiven Chemikalien, die die Düsenoberfläche beschädigen können.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.