Grundlagen des Aluminiumschweißens

Eigenschaften von Aluminium

Aufgrund der einzigartigen physikalischen Eigenschaften von Aluminium unterscheidet sich der Schweißprozess erheblich von dem anderer Metalle, wie beispielsweise Stahl:

- Hohe Wärmeleitfähigkeit: Die Wärmeleitfähigkeit von Aluminium ist etwa viermal so hoch wie die von Stahl. Dies bedeutet, dass sich die Wärme während des Schweißvorgangs schnell auf die gesamte Schweißnaht ausbreitet, wodurch es schwierig wird, in lokalen Bereichen genügend Wärme für ein effektives Schweißen aufrechtzuerhalten.

- Niedriger Schmelzpunkt: Der Schmelzpunkt von Aluminium liegt bei etwa 660 °C und ist damit deutlich niedriger als der Schmelzpunkt von Stahl. Daher kann es beim Schweißen leicht zu einem Durchbrennen des Metalls durch Überhitzung kommen, insbesondere bei dünnwandigem Aluminium.

- Oxidschicht: Aluminium bildet in der Luft leicht eine dichte Oxidschicht (Al₂O₃). Der Schmelzpunkt dieser Oxidschicht beträgt bis zu 2050 °C, was viel höher ist als der Schmelzpunkt von Aluminium selbst. Wenn diese Oxidschicht nicht entfernt oder behandelt wird, beeinträchtigt sie die Schweißqualität und verursacht Schweißfehler.

- Festigkeits-Gewichts-Verhältnis von Aluminium: Aluminium hat nur ein Drittel der Dichte von Stahl, ist aber fester, insbesondere wenn es legiert ist. Dies macht Aluminium zu einem beliebten Material in der Automobil-, Luftfahrt- und anderen Branchen, erfordert aber auch Schweißverfahren, die sowohl Festigkeit als auch geringes Gewicht berücksichtigen.

Herausforderungen beim Aluminiumschweißen

- Auswirkungen der Wärmebehandlung: Aluminium ist hitzeempfindlich und die beim Schweißen entstehende Hitze kann das Material schwächen, insbesondere bei Aluminiumlegierungen, die durch Wärmebehandlung verstärkt wurden. Beim Schweißen kommt es zu lokalem Glühen, was zu einer Verringerung der Festigkeit führt.

- Thermische Verformung: Aufgrund des hohen Wärmeausdehnungskoeffizienten von Aluminium kommt es beim Schweißen leicht zu thermischen Verformungen. Insbesondere beim Schweißen über große Flächen können sich Aluminiumbleche aufgrund ungleichmäßiger Erwärmung verbiegen und verformen, was die Schweißqualität und die Genauigkeit des Endprodukts beeinträchtigt.

- Porosität und Risse: Beim Schweißen von Aluminium nimmt das Schmelzbad leicht Wasserstoff aus der Luft auf, wodurch Poren im Schweißbereich entstehen. Darüber hinaus können durch die schnelle Abkühlung während des Schweißens Schweißrisse entstehen, was insbesondere bei Aluminiumlegierungen häufig vorkommt.

- Oberflächenbehandlung beim Schweißen: Vor dem Schweißen müssen die Oxidschicht und andere Verunreinigungen auf der Aluminiumoberfläche gründlich entfernt werden. Bei unsachgemäßer Handhabung beeinträchtigt der Oxidfilm die Verschmelzung der Schweißnaht und kann zu Qualitätsproblemen beim Schweißen führen, beispielsweise zu mangelnder Verschmelzung und Poren.

Die Bedeutung der richtigen Schweißtechnik

- Reinigen Sie die Oberfläche: Entfernen Sie vor dem Schweißen unbedingt den Oxidfilm auf der Aluminiumoberfläche mit mechanischen oder chemischen Methoden. Dies kann durch Schleifen oder die Verwendung eines speziellen Reinigers erfolgen, um die Qualität der Schweißnaht sicherzustellen.

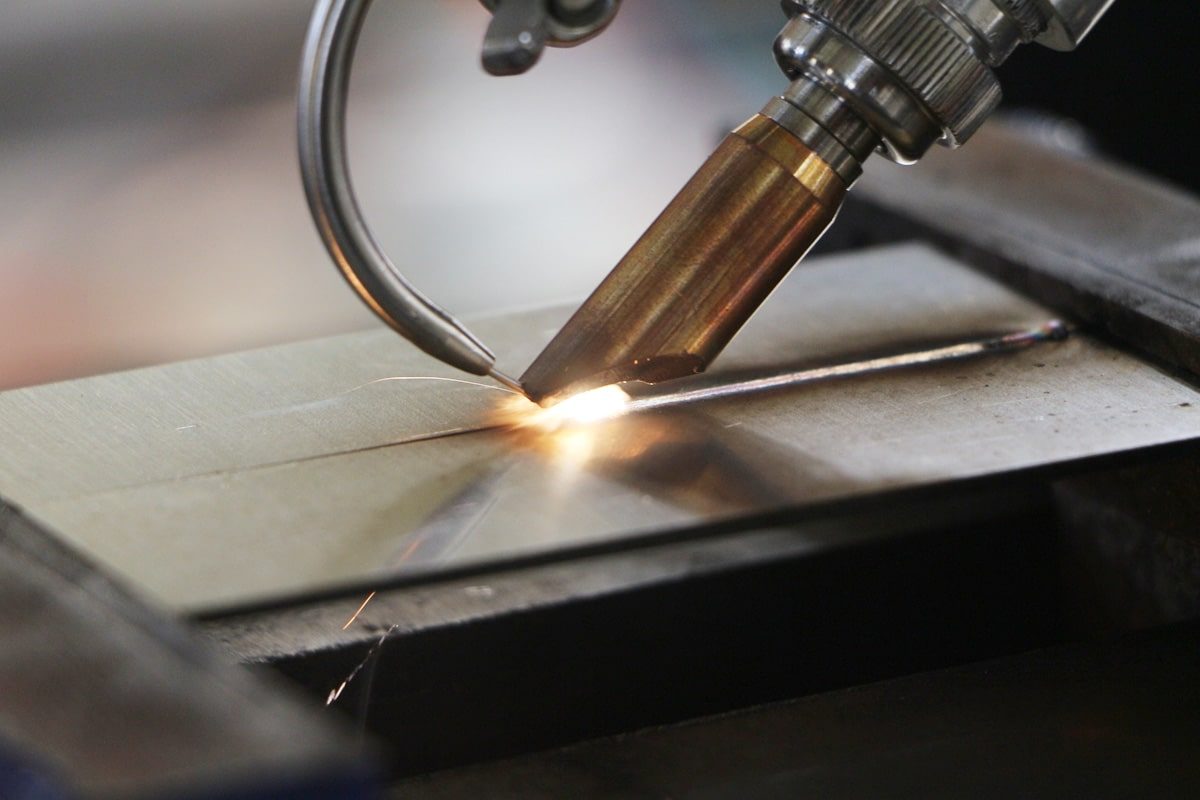

- Vorteile des Laserschweißens: Faserlaserschweißmaschinen zeichnen sich durch hohe Präzision und hohe Effizienz aus und eignen sich besonders zum Schweißen von Aluminium. Laserschweißen kann stabilere und gleichmäßigere Schweißnähte erzeugen, Wärmeeinflusszonen reduzieren und die Schweißqualität verbessern.

- Schutzgas: Obwohl sich der Prozess von Faserlaserschweißgeräten von herkömmlichen Schweißverfahren unterscheidet, ist Schutzgas dennoch wichtig. Die Verwendung von Argon oder Helium kann Oxidation im Schweißbereich wirksam verhindern und die Sauberkeit und Festigkeit der Schweißnaht gewährleisten.

- Optimierung der Schweißparameter: Beim Schweißen von Aluminium müssen Schweißstrom, Spannung und Schweißgeschwindigkeit präzise gesteuert werden. Hoher Strom und langsames Schweißen können zu Überhitzung und Materialdurchbrand führen, während niedriger Strom und schnelles Schweißen zu unzureichender Durchdringung und unvollständiger Schweißnahtverschmelzung führen können.

Grundlagen des Laserschweißens

Prinzip des Laserschweißens

- Hohe Energiedichte: Das größte Merkmal des Laserschweißens ist seine hohe Energiedichte, was bedeutet, dass der Laserstrahl selbst in kurzer Zeit genug Wärme erzeugen kann, um das Material zu schmelzen. Diese hohe Energiedichte erhöht nicht nur die Schweißgeschwindigkeit, sondern verringert auch die thermische Belastung der umgebenden Materialien.

- Tiefschmelzschweißen und Wärmeleitungsschweißen: Entsprechend der unterschiedlichen Laserleistungsdichte kann das Laserschweißen in Tiefschmelzschweißen und Wärmeleitungsschweißen unterteilt werden. Tiefschmelzschweißen wird üblicherweise zum Schweißen dicker Materialien mit großer Schmelztiefe und hoher Schweißfestigkeit verwendet; während Wärmeleitungsschweißen für dünne Materialien mit hoher Schweißgeschwindigkeit, kleiner Schweißbreite und kleiner Wärmeeinflusszone geeignet ist.

Arten von Laserschweißprozessen

Laserschweißverfahren werden im Wesentlichen in folgende Kategorien eingeteilt:

- Kontinuierliches Laserschweißen: Dieses Schweißverfahren eignet sich für Szenarien, in denen eine hohe Produktionseffizienz erforderlich ist. Der Laserstrahl wird während des Schweißvorgangs kontinuierlich abgegeben, was zum Schweißen langer Schweißnähte oder dicker Materialien geeignet ist. Sein Vorteil besteht darin, dass es eine gleichmäßige Schweißqualität ohne Unterbrechung gewährleisten kann.

- Pulslaserschweißen: Das Pulslaserschweißen eignet sich zum Schweißen dünner Materialien oder zum Präzisionsschweißen. Während des Schweißvorgangs gibt der Lasergenerator Energie in Form von Impulsen ab, um einen kurzzeitigen hochenergetischen Laserstrahl bereitzustellen. Das Pulslaserschweißen kann die thermische Belastung des Materials verringern und eignet sich für Anwendungsszenarien, die eine hohe Präzision im Schweißbereich erfordern.

- Hybrid-Laserschweißen: Hierbei handelt es sich um ein Verfahren, bei dem Laserschweißen mit anderen Schweißverfahren (wie Lichtbogenschweißen) kombiniert wird. Es wird normalerweise für Schweißarbeiten verwendet, die eine höhere Eindringtiefe erfordern. Beim Hybrid-Laserschweißen wird eine höhere Schweißfestigkeit und -geschwindigkeit erreicht, indem die hohe Energiedichte des Lasers mit der Materialfüllkapazität des herkömmlichen Schweißens kombiniert wird.

Vorteile des Laserschweißens

Die weitverbreitete Verwendung des Laserschweißens in der modernen Fertigung ist auf seine zahlreichen Vorteile bei verschiedenen Arten des industriellen Schweißens zurückzuführen. Hier sind einige der Hauptvorteile des Laserschweißverfahrens:

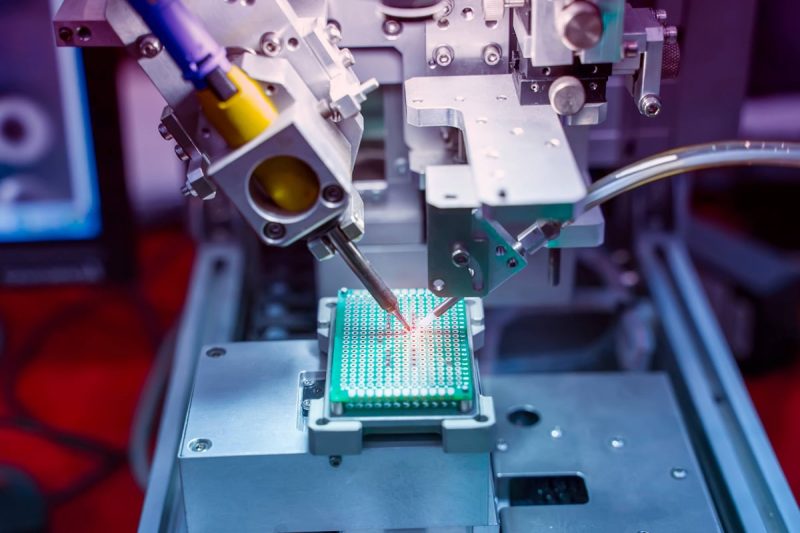

- Hohe Präzision: Beim Laserschweißen kann eine sehr hohe Positioniergenauigkeit erreicht werden, was sich besonders für Bereiche eignet, in denen Präzisionsverarbeitung erforderlich ist, wie beispielsweise in der Luft- und Raumfahrt sowie in der Elektronikfertigung.

- Hohe Schweißfestigkeit: Durch die tiefen Schweißeigenschaften des Laserschweißens können Schweißnähte mit guten mechanischen Eigenschaften erzeugt werden. Die Schweißfestigkeit kann in der Regel die Festigkeit des Grundmaterials erreichen oder übertreffen, was in einigen anspruchsvollen Anwendungsszenarien besonders wichtig ist.

- Kleine Wärmeeinflusszone: Aufgrund der konzentrierten und schnellen Laserenergie ist die Wärmeeinflusszone des Materials beim Schweißen sehr klein, was die Verformung und thermische Beschädigung des Materials reduziert und es daher hervorragend zum Schweißen dünnwandiger und Präzisionsteile geeignet macht.

- Anpassung an eine Vielzahl von Materialien: Laserschweißen kann für fast alle Metallmaterialien verwendet werden, einschließlich Aluminium, Kupfer, Edelstahl usw., die schwer zu schweißen sind. Es kann sich auch an unterschiedliche Materialeigenschaften anpassen, indem die Laserwellenlänge und die Leistungsstufe angepasst werden.

- Hoher Automatisierungsgrad: Der Laserschweißprozess lässt sich problemlos in eine automatisierte Produktionslinie integrieren und mit Robotern kombinieren, um einen vollautomatischen Betrieb zu erreichen. Dies verbessert nicht nur die Produktionseffizienz, sondern gewährleistet auch die Konsistenz und Qualität des Schweißens.

Laserschweißen von Aluminium

Laserquellen und Leistungsstufen

- Lasertyp: Faserlasergeneratoren sind die erste Wahl zum Schweißen von Aluminium, da sie bei kleinem Fokus eine hohe Leistungsdichte erzeugen können, was für stark reflektierende und hoch wärmeleitende Materialien wie Aluminium geeignet ist. Obwohl CO2-Lasergeneratoren auch zum Aluminiumschweißen verwendet werden können, ähnelt ihre Wellenlänge der Oberflächenreflexion von Aluminium und es kommt normalerweise zu einem größeren Energieverlust.

- Leistungsregelung: Aufgrund der hohen Wärmeleitfähigkeit von Aluminium kann die Wärme beim Schweißen leicht verteilt werden, was dazu führt, dass sich die Wärme im Schweißbereich nicht leicht konzentrieren kann. Daher ist beim Laserschweißen von Aluminium normalerweise eine höhere Leistung erforderlich, um sicherzustellen, dass genügend Energie auf den Schweißpunkt konzentriert wird. Die Leistungsregelung sollte in einem stabilen Bereich gehalten werden, um ungleichmäßiges Schweißen oder Überhitzung des Schweißbereichs zu verhindern.

Fokussieroptiken und Strahlführungssysteme

- Optisches System: Beim Schweißen von Aluminium müssen hochwertige Linsen und Reflektoren verwendet werden, um den Laserstrahl zu fokussieren. Fokussierende Optiken können die Energie des Laserstrahls auf einen sehr kleinen Bereich konzentrieren, wodurch die Energiedichte auf der Oberfläche des Materials erhöht wird und so sichergestellt wird, dass das Aluminium effektiv geschmolzen werden kann.

- Strahlübertragung: Um die hohe Energiedichte des Laserstrahls aufrechtzuerhalten, muss das Strahlübertragungssystem gut ausgerichtet und sauber gehalten werden. Wenn während des Strahlübertragungsprozesses Fehler oder Energieverluste auftreten, wird die Schweißqualität beeinträchtigt. Daher ist eine regelmäßige Inspektion und Wartung des Strahlübertragungssystems erforderlich.

Schutzgas- und Atmosphärenkontrolle

Beim Laserschweißen von Aluminium sind die Auswahl des Schutzgases und die Kontrolle der Atmosphäre von entscheidender Bedeutung. Aluminium oxidiert bei hohen Temperaturen leicht, und beim Schweißen muss Schutzgas verwendet werden, um Oxidation und Porenbildung zu verhindern.

- Gängige Schutzgase: Argon ist das am häufigsten verwendete Schutzgas, da es bei hohen Temperaturen eine inerte Atmosphäre bilden kann, die verhindert, dass Aluminium mit Sauerstoff in der Luft reagiert, wodurch die Bildung von Oxidschichten und Poren in der Schweißzone vermieden wird. Helium kann auch als alternatives Gas verwendet werden. Es ist leichter als Argon und kann die Schweißzone besser abdecken, ohne Oxidation zu verursachen.

- Atmosphärenkontrolle: Die Durchflussrate und Abdeckung des Schutzgases müssen sorgfältig kontrolliert werden, um sicherzustellen, dass während des gesamten Schweißvorgangs eine gleichmäßige Schutzatmosphäre entsteht. Eine zu hohe oder zu niedrige Gasdurchflussrate führt zu einer ungleichmäßigen Atmosphäre, die die Schweißqualität beeinträchtigt.

Oberflächenreinigung und -vorbereitung

Die Oberfläche von Aluminium oxidiert sehr leicht. Daher sind die Reinigung und Vorbereitung der Oberfläche vor dem Schweißen wichtige Schritte, um die Schweißqualität sicherzustellen. Die Oxidschicht und Verunreinigungen auf der Aluminiumoberfläche können Schweißfehler verursachen und müssen daher durch geeignete Reinigungsmethoden entfernt werden.

- Reinigungsmethode: Die Oxidschicht und Ölflecken auf der Oberfläche von Aluminium können durch mechanisches Schleifen, chemische Reinigung oder Sandstrahlen entfernt werden. Bei der chemischen Reinigung werden normalerweise saure oder alkalische Lösungen verwendet, mit denen die Oxidschicht wirksam entfernt werden kann. Oberflächenverunreinigungen sollten vor dem Schweißen minimiert werden, um die Stabilität und Qualität des Schweißens zu verbessern.

- Die Bedeutung der Oberflächenbehandlung: Wenn die Oberfläche von Aluminium nicht richtig behandelt wird, können beim Schweißen Probleme wie Poren, Risse oder unzureichende Schweißfestigkeit auftreten. Eine gute Oberflächenbehandlung kann die Gleichmäßigkeit des Schweißbades verbessern und Schweißfehler vermeiden.

Zusatzgeräte und Zubehör

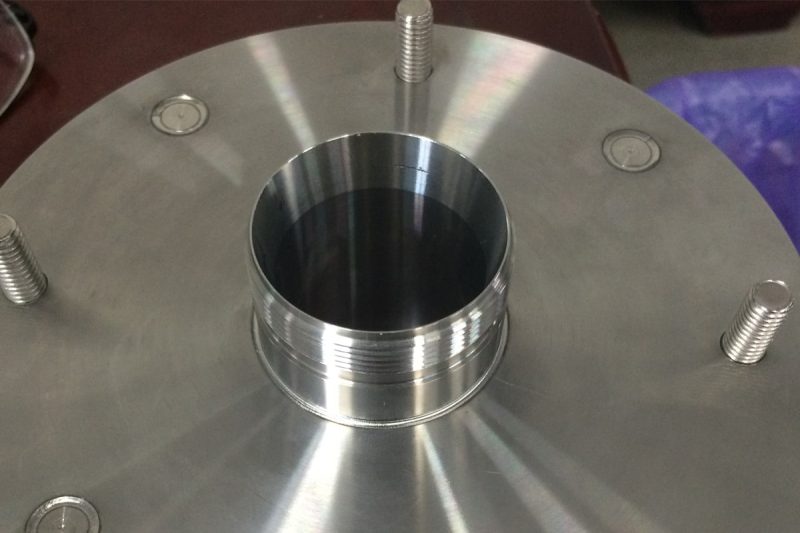

Ebenso wichtig ist die Auswahl der Zusatzgeräte und des Zubehörs beim Laserschweißen von Aluminium. Zu diesen Geräten gehören Schweißvorrichtungen, Schweißtische und Kühlsysteme, die den reibungslosen Ablauf des Schweißprozesses unterstützen können.

- Schweißvorrichtungen: Aluminium neigt bei hohen Temperaturen zur Verformung. Daher kann die Verwendung geeigneter Vorrichtungen beim Schweißen das Material fixieren und die Verformung verringern. Hochpräzise Vorrichtungen können die Ausrichtung der Schweißverbindung sicherstellen und Positionsfehler beim Schweißen reduzieren.

- Kühlsystem: Um eine Überhitzung des Aluminiums beim Schweißen zu vermeiden, ist ein Kühlsystem unerlässlich. Das Kühlsystem kann dazu beitragen, die Wärme schnell abzuleiten und die Temperatur der Wärmeeinflusszone zu senken, wodurch Materialverformungen und Schweißfehler verringert werden.

Sicherheitsvorkehrungen und Vorsichtsmaßnahmen

Persönliche Schutzausrüstung (PPE)

Beim Laserschweißen entstehen Laserstrahlen mit hohen Temperaturen und hoher Helligkeit. Außerdem können Metallspritzer und Rauch entstehen. Daher müssen die Bediener über die entsprechende persönliche Schutzausrüstung (PSA) verfügen.

- Laserschutzbrillen: Laser verschiedener Wellenlängen bergen unterschiedliche Gefahren. Direkte oder reflektierte Laserstrahlen in den Augen des Bedieners können schwere Schäden verursachen. Daher müssen Bediener spezielle, für ihren Lasertyp geeignete Laserschutzbrillen tragen, um zu verhindern, dass die Laserstrahlung die Augen schädigt.

- Schutzkleidung und Handschuhe: Beim Schweißen entstehende Metallspritzer mit hoher Temperatur können Verbrennungen auf der Haut verursachen. Bediener sollten hitzebeständige und feuerfeste Schutzkleidung und Handschuhe tragen, um während der Schweißarbeiten ihre körperliche Sicherheit zu gewährleisten.

- Masken und Atemschutz: Beim Laserschweißen können gesundheitsschädliche Gase und Dämpfe entstehen, insbesondere beim Schweißen von Aluminium oder anderen beschichteten Materialien. Bediener sollten mit einem geeigneten Atemschutz ausgestattet sein, um das Einatmen schädlicher Substanzen zu vermeiden.

Belüftung und Rauchabzug

Beim Laserschweißen entstehen durch das Schmelzen und Vergasen von Materialien große Mengen Rauch und schädliche Gase wie Aluminiumoxidpartikel, Kohlenmonoxid und andere giftige Gase. Diese Stoffe sind nicht nur gesundheitsschädlich für den Bediener, sondern belasten auch die Umwelt.

- Rauchabzugssystem: Es muss ein effizientes Rauchabzugs- und Belüftungssystem vorhanden sein, um den beim Schweißen entstehenden Rauch und die schädlichen Gase umgehend aus dem Arbeitsbereich abzusaugen. Das Belüftungssystem sollte regelmäßig überprüft und gewartet werden, um seinen effizienten Betrieb sicherzustellen.

- Filtergerät: Das Rauchabzugssystem sollte mit geeigneten Filtergeräten ausgestattet sein, um Partikel und schädliche Gase aus der Luft zu entfernen und so eine Verschmutzung des Bedieners und der Umwelt zu verhindern.

Wartung und Inspektion der Ausrüstung

Laserschweißgeräte müssen regelmäßig gewartet und überprüft werden, um ihren sicheren Betrieb zu gewährleisten und möglichen mechanischen Ausfällen vorzubeugen. Mechanischer Verschleiß, Verschmutzung optischer Geräte oder ein Ausfall der Laserquelle können zu gefährlichen Unfällen führen.

- Wartung des optischen Systems: Die Übertragungs- und Fokussierungssysteme des Laserstrahls müssen regelmäßig gereinigt und kalibriert werden. Wenn optische Geräte wie Linsen und Reflektoren verunreinigt oder beschädigt sind, führt dies dazu, dass der Laserstrahl abweicht oder Energie verliert, was die Schweißqualität beeinträchtigt und zu Schäden an Geräten und Personal führen kann.

- Geräteprüfung: Vor jedem Schweißvorgang sollte der Bediener alle Sicherheitsfunktionen des Geräts, wie z. B. das Kühlsystem der Laserquelle, elektrische Anschlüsse, Not-Aus-Schalter usw., überprüfen, um sicherzustellen, dass das Gerät in gutem Zustand ist.

Sicherheitsaspekte

Das Laserschweißsystem sollte mit mehreren Sicherheitsmechanismen ausgestattet sein, um sicherzustellen, dass der Vorgang in ungewöhnlichen Situationen sofort gestoppt werden kann, um Unfälle zu vermeiden.

- Not-Aus-Taste: Das Gerät sollte mit einer Not-Aus-Taste ausgestattet sein. Sobald eine anormale Situation (wie ein Geräteausfall oder ein Betriebsfehler) auftritt, kann der Bediener den Gerätebetrieb sofort stoppen, um die Ausweitung des Unfalls zu vermeiden.

- Sicherheitsverriegelungsvorrichtung: Laserschweißgeräte sind normalerweise mit einem Sicherheitsverriegelungssystem ausgestattet, um sicherzustellen, dass der Lasergenerator automatisch abgeschaltet wird, wenn die Gerätetür geöffnet wird oder der Bediener den Arbeitsbereich betritt, um Sicherheitsunfälle durch Fehlbedienung zu verhindern.

- Zweistufiger Auslösemechanismus: Laserschweißsysteme verfügen üblicherweise über einen zweistufigen Auslösemechanismus, um sicherzustellen, dass der Bediener vor dem Starten des Lasers die Bereitschaft des Systems bestätigen muss, um ein versehentliches Auslösen des Lasers zu verhindern.

- Bereichsisolierung und -abschirmung: Der Laserschweißbereich sollte ordnungsgemäß isoliert werden, um das Betreten durch unbefugtes Personal zu verhindern. Darüber hinaus kann die Verwendung von Laserabschirmvorrichtungen verhindern, dass die Reflexion oder Streuung des Laserstrahls die Umgebung schädigt.

Anwendungen des Laserschweißens von Aluminium

Automobilindustrie

Elektronik

Luft- und Raumfahrt

Gebäude

Verbraucherprodukte

Technologie und bewährte Verfahren zum Laserschweißen von Aluminium

Schweißparameter und -einstellungen

Laserschweißmodi

Vermeiden Sie häufige Defekte und Probleme

Reinigung und Endbearbeitung nach dem Schweißen

Zusammenfassung

Holen Sie sich Laserlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.