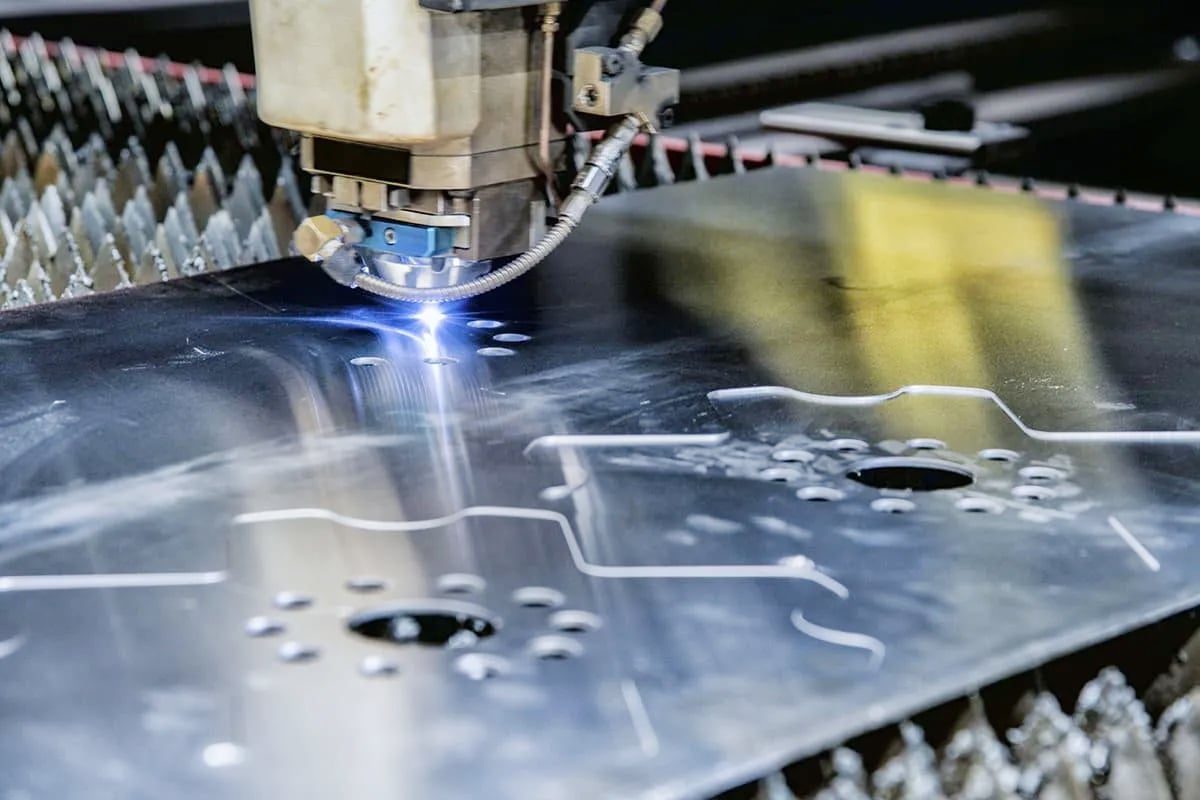

Überblick über den Laserschneidprozess

Arbeitsprinzip

Beim Laserschneiden wird ein Hochleistungslaserstrahl auf das zu schneidende Material gerichtet. Der fokussierte Laserstrahl schmilzt, verbrennt oder verdampft das Material, wodurch ein sauberer und präziser Schnitt entsteht. Der Prozess kann in die folgenden Hauptschritte unterteilt werden:

- Lasererzeugung: Der Laserstrahl wird von einer Laserquelle erzeugt, die ein CO2-Lasergenerator oder ein Faserlasergenerator sein kann. Die Art des verwendeten Lasergenerators hängt vom zu schneidenden Material und den spezifischen Anforderungen der Aufgabe ab.

- Strahlführung und -formung: Der erzeugte Laserstrahl wird über eine Reihe von Spiegeln oder Glasfasern auf den Schneidbereich gelenkt. Anschließend wird der Strahl durch eine Linse auf einen sehr kleinen, präzisen Punkt fokussiert. Durch diese Fokussierung wird die Intensität des Strahls erhöht, wodurch Materialien mit hoher Präzision geschnitten werden können.

- Materialinteraktion: Der fokussierte Laserstrahl wird auf die Oberfläche des Materials gerichtet. Durch die hohe Energiedichte des Laserstrahls wird das Material schnell erhitzt, was zum Schmelzen, Verbrennen oder Verdampfen führt. Die Art der Interaktion (Schmelzen, Verbrennen oder Verdampfen) hängt von den Materialeigenschaften und den Lasereinstellungen ab.

- Hilfsgas: Bei Lasern werden häufig Hilfsgase (wie Sauerstoff, Stickstoff oder Luft) verwendet. Diese Gase helfen dabei, geschmolzenes Material aus dem Schneidbereich wegzublasen, wodurch die Schneideffizienz erhöht und die Schnittqualität verbessert wird. Beispielsweise kann Sauerstoff beim Schneiden von Metallen helfen, indem er eine exotherme Reaktion erzeugt, die die Schneidleistung des Lasers erhöht.

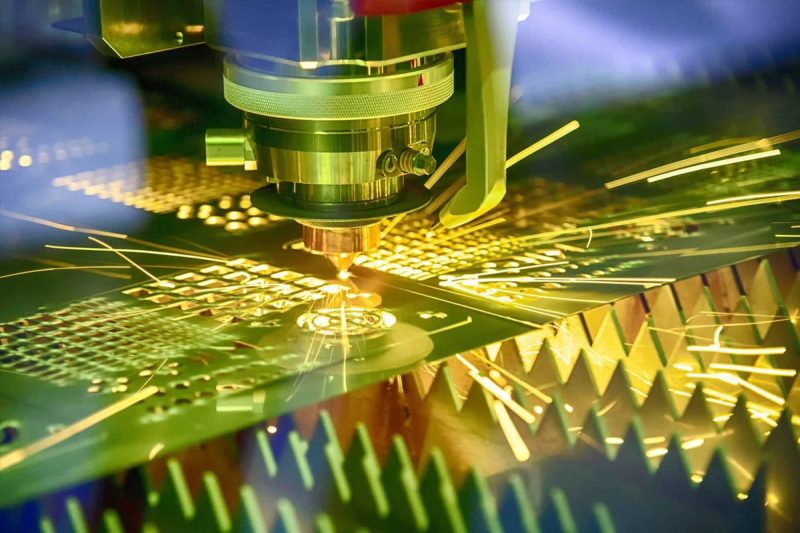

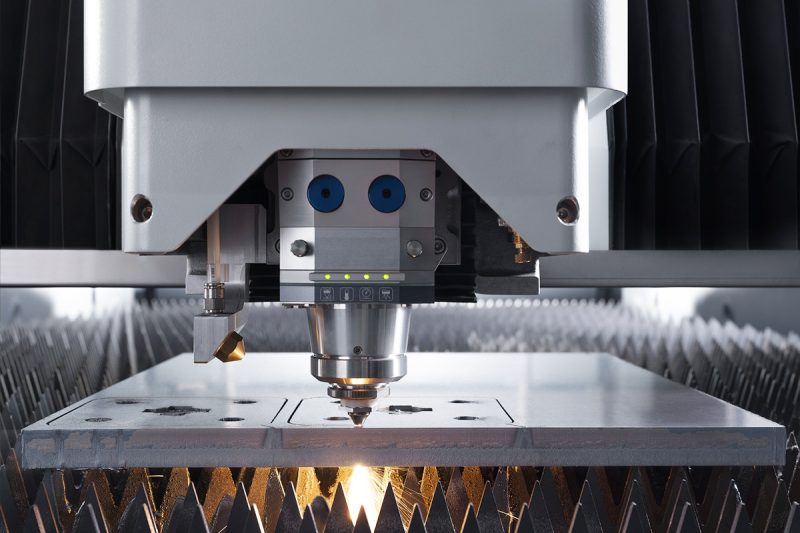

- Bewegungssteuerung: Der Laserschneidkopf ist auf einem Computersteuerungssystem montiert, das sich entlang des gewünschten Schneidpfads bewegt. Dieses System gewährleistet präzise und genaue Schnitte, selbst bei komplexen Formen und Mustern.

- Nachbearbeitung: Nach dem Schneidevorgang kann das Material nachbearbeitet werden, um verbleibende Grate oder Unvollkommenheiten zu entfernen und das gewünschte Finish zu erzielen.

Arten von Materialien, die üblicherweise mit Lasern geschnitten werden

Die Laserschneidtechnologie ist sehr vielseitig und kann zum Schneiden einer Vielzahl von Materialien verwendet werden. Hier sind einige der am häufigsten geschnittenen Materialien:

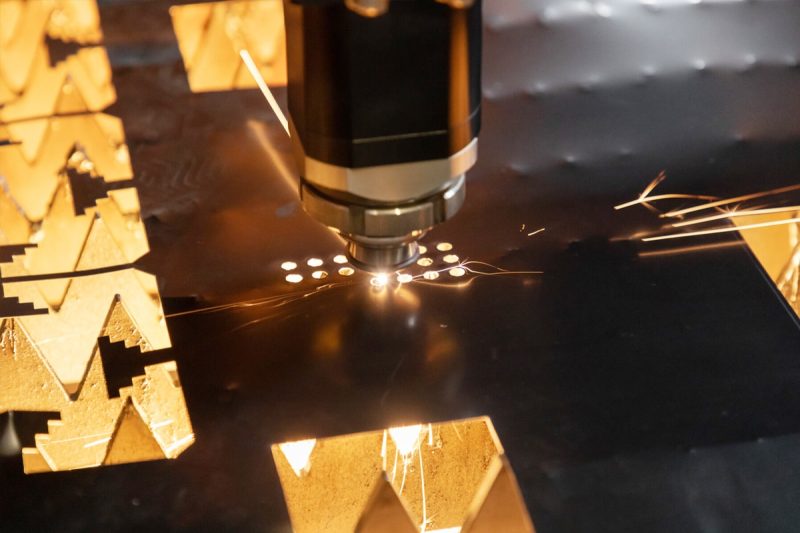

- Metalle: Laserschneiden wird häufig zum Schneiden von Metallen wie Stahl, Edelstahl, Aluminium, Kupfer und Messing verwendet. Faserlaser eignen sich aufgrund ihrer hohen Leistung und Effizienz besonders gut zum Schneiden von Metallen. Das Verfahren erzeugt saubere Schnitte mit minimalen Graten und hoher Maßgenauigkeit.

- Kunststoffe: Verschiedene Kunststoffarten, darunter Acryl (PMMA), Polycarbonat, Polyethylen und PVC, werden üblicherweise mit Lasertechnologie geschnitten. Jeder Kunststoff hat seine eigenen Schneideigenschaften und sein eigenes Geruchsprofil. Acryl beispielsweise hinterlässt einen sauberen Schnitt mit einem süßlichen chemischen Geruch, während PVC schädliche chlorhaltige Dämpfe freisetzt.

- Holz: Laserschneiden wird häufig zum Schneiden und Gravieren von Holzprodukten wie Sperrholz, MDF und Naturholz verwendet. Das Verfahren ermöglicht präzise Schnitte und komplizierte Designs. Ein verbrannter Holzgeruch ist ein häufiges Nebenprodukt.

- Textilien und Stoffe: Laser werden zum Schneiden synthetischer Fasern wie Polyester, Nylon und Kevlar verwendet. Die Technologie ermöglicht komplizierte Muster und saubere Kanten und ist daher ideal für Anwendungen in der Mode- und Innendekorationsbranche.

- Papier und Karton: Laserschneiden wird in der Verpackungs- und Druckindustrie zum Schneiden von Papier, Karton und anderen Papierprodukten eingesetzt. Das Verfahren ermöglicht präzise und detaillierte Schnitte, um individuelle Designs und komplizierte Muster zu erzielen.

- Schäume und Verbundstoffe: Eine Vielzahl von Schäumen und Verbundstoffen kann mit Lasern geschnitten werden und wird häufig für Verpackungen, Isolierungen und Schutzabdeckungen verwendet. Aufgrund der in diesen Materialien enthaltenen Bindemittel und Füllstoffe entsteht beim Schneidevorgang ein starker chemischer Geruch.

Ursachen für Gerüche

Verdampfung und Verbrennung von Materialien

Der Kernmechanismus des Laserschneidens besteht darin, dass ein Hochleistungslaserstrahl auf ein Material angewendet wird, was zu einer schnellen Erhitzung und anschließenden Phasenänderungen führt. Je nach Material und Intensität des Lasers können diese Phasenänderungen zu Verdampfung oder Verbrennung führen:

- Verdampfung: Verdampfung tritt auf, wenn die Energie des Laserstrahls ausreicht, um das Material direkt von einem festen in einen Dampfzustand zu überführen. Bei diesem Vorgang werden häufig flüchtige organische Verbindungen (VOCs) und andere Stoffe in die Luft freigesetzt, was zu charakteristischen Gerüchen führen kann, die mit verschiedenen Materialien verbunden sind. Beispielsweise kann beim Verdampfen von Holz aufgrund der Freisetzung verschiedener organischer Verbindungen ein bekannter Geruch nach verbranntem Holz entstehen.

- Verbrennung: In einigen Fällen kann das zu schneidende Material brennen, insbesondere brennbare Materialien. Eine Verbrennung findet statt, wenn das Material mit dem Sauerstoff in der Luft reagiert und dabei Wärme, Licht und Verbrennungsprodukte wie Kohlendioxid, Wasserdampf und verschiedene andere Gase erzeugt. Bei der Verbrennung organischer Materialien wie Kunststoffe und Textilien entsteht häufig eine komplexe Reihe von Verbindungen, die starke, unangenehme Gerüche erzeugen können.

Freisetzung von Gasen und Dämpfen

Beim Laserschneiden entstehen viele Gase und Dämpfe, die die Hauptursache für Gerüche sind:

- Hilfsgase: Beim Laserschneiden werden häufig Hilfsgase wie Sauerstoff, Stickstoff oder Luft verwendet, um den Schneidvorgang zu unterstützen. Diese Gase können mit dem zu schneidenden Material reagieren und verschiedene Nebenprodukte erzeugen. Beispielsweise kann Sauerstoff die Verbrennung des Materials fördern, wodurch mehr Gase und Gerüche freigesetzt werden.

- Materialzersetzung: Wenn der Laser das Material schneidet, bricht er dessen Molekularstruktur auf und setzt Gase und Dämpfe frei. Beim Schneiden von Acryl (PMMA) werden beispielsweise Monomere und andere Zersetzungsprodukte freigesetzt, die einen einzigartigen, meist süßlichen chemischen Geruch haben. Ebenso wird beim Schneiden von PVC Chlorwasserstoffgas freigesetzt, das einen stechenden, reizenden Geruch hat und zudem gesundheitsschädlich ist.

- Rauchzusammensetzung: Die genaue Zusammensetzung des Rauchs variiert je nach Material. Metalle setzen im Allgemeinen weniger organische Verbindungen frei, dafür aber Metalloxide und andere anorganische Verbindungen. Beim Schneiden organischer Materialien wie Kunststoff, Holz und Verbundwerkstoffen hingegen entstehen tendenziell eine Vielzahl organischer Dämpfe und Partikel, die jeweils zum Gesamtgeruch beitragen.

Chemische Reaktionen zwischen Materialien und Laserenergie

Gerüche können auch durch chemische Reaktionen entstehen, die durch hochenergetische Laserstrahlen ausgelöst werden. Diese Reaktionen können sehr komplex sein und hängen von der chemischen Zusammensetzung des Materials und den verwendeten spezifischen Laserparametern ab:

- Thermische Zersetzung: Die intensive Hitze des Lasers verursacht eine thermische Zersetzung des Materials, wodurch komplexe Moleküle in einfachere Moleküle zerlegt werden. Bei dieser Zersetzung entstehen verschiedene Gase, von denen viele stark riechen. Beispielsweise werden bei der thermischen Zersetzung von Polyurethanschaum Isocyanate freigesetzt, die riechen und gesundheitsschädlich sein können.

- Oxidation: Beim Schneiden von Metallen oder anderen metallhaltigen Materialien mit einem Laser treten Oxidationsreaktionen auf. Beispielsweise entsteht beim Schneiden von Stahl in Gegenwart von Sauerstoff Eisenoxid, das zwar keinen starken Geruch hat, aber zum Gesamtgeruch von brennendem Metall beiträgt.

- Polymerisation: Bestimmte Materialien, insbesondere bestimmte Kunststoffe und Harze, polymerisieren, wenn sie Laserenergie ausgesetzt werden. Bei diesem Prozess werden verschiedene organische Verbindungen in die Luft freigesetzt, jede mit ihrem eigenen Geruch. Beim Schneiden bestimmter Epoxidharze entstehen beispielsweise Phenol- und Formaldehyddämpfe, die beide stark und unangenehm riechen.

Geruchsarten

Übersicht über häufige Gerüche beim Laserschneiden

Verbrannte Gerüche

Brandgeruch ist wahrscheinlich der häufigste und auffälligste Geruch, der beim Laserschneiden entsteht. Dieser Geruch entsteht durch die thermische Zersetzung oder Verbrennung von Materialien, wenn diese dem energiereichen Laserstrahl ausgesetzt werden. Der spezifische Geruch des Brandgeruchs variiert je nach dem zu schneidenden Material:

- Holz: Beim Holzfällen entsteht ein typischer Geruch nach verbranntem Holz, ähnlich dem Geruch eines Lagerfeuers oder verbrannten Brots. Dieser Geruch ist normalerweise stark und kann die Luft durchdringen.

- Kunststoffe: Verschiedene Kunststoffe geben beim Schneiden unterschiedliche Brandgerüche ab. Acryl (PMMA) beispielsweise hat einen süßlichen, chemisch verbrannten Geruch, während PVC aufgrund der Freisetzung von Chlorverbindungen einen stechenden Geruch erzeugt.

- Textilien und Stoffe: Beim Schneiden synthetischer Stoffe wie Polyester und Nylon entsteht ein verbrannter Geruch, der oft als nach Plastik oder Chemikalien riechend beschrieben wird.

Chemische Gerüche

Chemische Gerüche entstehen durch flüchtige organische Verbindungen (VOCs) und andere Chemikalien, die freigesetzt werden, wenn das Material durch den Laser erhitzt oder zersetzt wird. Diese Gerüche können sehr unterschiedlich sein und sind oft spezifisch für die Zusammensetzung des Materials:

- Kunststoffe: Beim Schneiden von Kunststoffen wie PVC und Polycarbonat werden verschiedene chemische Verbindungen freigesetzt, die Gerüche erzeugen, die von süß und fruchtig bis scharf und beißend reichen.

- Schäume und Verbundwerkstoffe: Bindemittel und Füllstoffe in diesen Materialien setzen beim Schneiden häufig starke chemische Dämpfe frei, was zu einem wahrnehmbaren chemischen Geruch führt.

- Harze und Beschichtungen: Materialien mit Oberflächenbeschichtungen oder eingebetteten Harzen können chemische Gerüche abgeben, wenn diese Substanzen verdunsten oder sich zersetzen.

Rauchgerüche

Rauchgerüche entstehen, wenn Materialien brennen oder teilweise brennen und dabei eine Mischung aus Gasen, Dämpfen und Feinstaub freigesetzt wird. Diese Gerüche sind oft komplexer und können Brand- und chemische Gerüche umfassen:

- Holz und Papier: Beim Schneiden dieser Materialien entstehen Dämpfe mit dem Geruch von verbrannter organischer Substanz, die oft als rauchig oder ascheartig beschrieben werden.

- Kunststoffe: Dämpfe aus dem Schneiden von Kunststoffen können einen stechenden chemischen Geruch haben, manchmal begleitet von sichtbarem Rauch oder Dämpfen.

Partikelgerüche

Partikelgerüche entstehen durch Feinpartikel und Aerosole, die beim Laserschneiden entstehen. Diese Partikel können den Geruch des Materials selbst sowie Gerüche aus Verbrennungen oder chemischen Reaktionen enthalten:

- Metalle: Während Metalle im Allgemeinen weniger Geruch erzeugen, können feine Metalloxide und andere Partikel, die beim Schneidvorgang entstehen, einen metallischen oder stechenden Geruch erzeugen.

- Verbundwerkstoffe: Beim Schneiden von Verbundwerkstoffen wird eine Partikelmischung freigesetzt, von denen jeder seine eigene Geruchssignatur aufweist, was oft zu einem komplexen, vielschichtigen Geruch führt.

Faktoren, die die Geruchsintensität und -art beeinflussen

Material Zusammensetzung

Laserparameter

Hilfsgase

Belüftungs- und Filtersysteme

Umweltbedingungen

Schnittdauer und -häufigkeit

Gesundheits- und Sicherheitsprobleme

Reizung der Atemwege

Atemwegsreizungen sind eines der unmittelbarsten Gesundheitsprobleme, die mit Gerüchen von Laserschneidmaschinen verbunden sind. Beim Schneidevorgang werden verschiedene Gase und Partikel freigesetzt, die die Atemwege reizen und Symptome wie diese verursachen können:

- Husten und Halsreizung: Das Einatmen von Dämpfen und Rauch kann Husten und Halsschmerzen oder Kribbeln verursachen. Dies ist häufig auf das Vorhandensein von Feinstaub und reizenden Gasen wie Stickoxiden und Schwefelverbindungen zurückzuführen.

- Kurzatmigkeit: Hohe Rauchkonzentrationen können Atembeschwerden oder Kurzatmigkeit verursachen, insbesondere in schlecht belüfteten Bereichen. Dies ist besonders besorgniserregend für Menschen mit Atemwegserkrankungen wie Asthma oder chronisch obstruktiver Lungenerkrankung (COPD).

- Augenreizung: Dämpfe können auch die Augen reizen und Rötungen, Tränenfluss und Beschwerden verursachen.

Toxizität

Beim Schneiden bestimmter Materialien ist die Toxizität ein großes Problem, insbesondere bei solchen, die beim Verdampfen oder Verbrennen schädliche Chemikalien freisetzen. Das spezifische Toxizitätsrisiko hängt vom zu schneidenden Material ab:

- Kunststoffe: Beim Schneiden von Kunststoffen wie Polyvinylchlorid (PVC) können giftige Gase wie Chlorwasserstoff freigesetzt werden, der stark ätzend ist und schwere Atemnot verursachen kann. Polycarbonat und andere Kunststoffe können Bisphenol A (BPA) und andere schädliche Verbindungen freisetzen.

- Verbundwerkstoffe und Schäume: Diese Materialien enthalten häufig verschiedene Klebstoffe und Füllstoffe, die giftige Substanzen freisetzen können, darunter Isocyanate und Formaldehyd, die beide bekanntermaßen eine Gefahr für die Atemwege darstellen.

- Metalle: Während Metalle im Allgemeinen weniger Gerüche erzeugen, können beim Schneiden von lackierten oder anderweitig behandelten Metallen giftige Dämpfe freigesetzt werden. Beispielsweise entstehen beim Schneiden von verzinktem Stahl Zinkoxiddämpfe, die Metalldampffieber, eine grippeähnliche Erkrankung, verursachen können.

Allergische Reaktionen

Manche Menschen reagieren allergisch auf Verbindungen, die beim Laserschneiden freigesetzt werden. Diese Reaktionen können von leicht bis schwer reichen und umfassen:

- Hautreaktionen: Direkter Kontakt mit Partikeln oder in der Luft schwebenden Verbindungen kann Hautreizungen oder allergische Dermatitis verursachen. Dies kommt besonders häufig bei bestimmten Klebstoffen und chemischen Beschichtungen vor.

- Atemwegsallergien: Das Einatmen von Dämpfen und Partikeln kann bei empfindlichen Personen allergische Reaktionen auslösen, die zu Symptomen wie Keuchen, Husten und Kurzatmigkeit führen. Menschen mit Asthma sind besonders anfällig.

- Kopfschmerzen und Übelkeit: Der Kontakt mit bestimmten chemischen Dämpfen, insbesondere solchen mit starkem Geruch, kann Kopfschmerzen, Schwindel und Übelkeit verursachen. Diese Symptome können auf eine leichte allergische Reaktion oder Empfindlichkeit gegenüber der Verbindung hinweisen.

Langzeiteffekte

Langfristige Einwirkung von Rauch und Geruch beim Laserschneiden kann schwerwiegende langfristige gesundheitliche Folgen haben. Diese Auswirkungen hängen von der Dauer und Intensität der Einwirkung sowie den verwendeten Materialien ab:

- Chronische Atemwegserkrankungen: Langfristige Belastung mit Feinstaub und giftigen Dämpfen kann zu chronischen Atemwegserkrankungen wie Bronchitis, Asthma und sogar chronisch obstruktiver Lungenerkrankung (COPD) führen. Besonders anfällig sind Arbeitnehmer, die großen Staub- und Rauchkonzentrationen ausgesetzt sind.

- Krebsrisiken: Einige beim Laserschneiden freigesetzte Verbindungen, wie Formaldehyd und bestimmte flüchtige organische Verbindungen, sind bekannte Karzinogene. Langfristige Exposition gegenüber diesen Substanzen erhöht das Risiko verschiedener Krebsarten, insbesondere Lungenkrebs.

- Auswirkungen auf das Nervensystem: Langfristige Einwirkung bestimmter Chemikalien, wie sie in einigen Kunststoffen und Verbundwerkstoffen vorkommen, kann neurotoxische Auswirkungen haben. Symptome können Gedächtnisverlust, kognitive Beeinträchtigung und andere neurologische Störungen sein.

- Reproduktions- und Entwicklungstoxizität: Bestimmte Chemikalien, die beim Laserschneiden freigesetzt werden, wie BPA und Phthalate, werden mit Reproduktions- und Entwicklungsproblemen in Verbindung gebracht. Diese Substanzen können die reproduktive Gesundheit von Männern und Frauen beeinträchtigen und für schwangere Arbeitnehmerinnen ein Risiko darstellen.

Geruchsminderung

Lüftungssysteme

Belüftung ist eine der effektivsten Möglichkeiten, Gerüche bei Laserschneidvorgängen zu kontrollieren und zu mildern. Richtige Belüftungssysteme helfen dabei, Dämpfe und Gerüche vom Arbeitsplatz zu entfernen, die Luftqualität zu verbessern und Gesundheitsrisiken zu verringern.

- Lokale Absaugung (LEV): LEV-Systeme fangen Dämpfe an der Quelle auf und verhindern so, dass sie sich in der weiteren Arbeitsumgebung ausbreiten. Diese Systeme verwenden Hauben, Kanäle und Ventilatoren, um Dämpfe direkt aus dem Laserschneidbereich abzusaugen und außerhalb des Gebäudes abzuleiten oder sie durch moderne Filtersysteme zu filtern.

- Allgemeine Belüftung: Neben LEV können allgemeine Belüftungssysteme dazu beitragen, Schadstoffe aus der Luft zu verdünnen und zu entfernen. Dabei werden Ventilatoren und Entlüftungsöffnungen verwendet, um einen konstanten Frischluftstrom in den Arbeitsbereich zu gewährleisten und gleichzeitig kontaminierte Luft abzusaugen.

- Luftfilterung: Die Installation einer Luftfiltereinheit mit HEPA-Filtern und Aktivkohlefiltern kann die Luftqualität weiter verbessern. HEPA-Filter fangen Feinstaub auf, während Aktivkohlefilter flüchtige organische Verbindungen und andere gasförmige Schadstoffe absorbieren.

Materialauswahl

Die Wahl der Materialien, die beim Laserschneiden verwendet werden, kann die Art und Intensität der entstehenden Gerüche erheblich beeinflussen. Die Wahl von Materialien, die weniger oder weniger schädliche Emissionen erzeugen, kann Geruchsprobleme mildern.

- Emissionsarme Materialien: Wählen Sie nach Möglichkeit Materialien, die beim Schneiden weniger oder weniger schädliche Emissionen erzeugen. Wählen Sie beispielsweise Acryl (PMMA) statt PVC, da Acryl weniger giftige Dämpfe freisetzt.

- Vorbehandelte Materialien: Verwenden Sie vorbehandelte Materialien, um die Freisetzung flüchtiger Verbindungen zu verringern. Einige Holzarten können beispielsweise behandelt werden, um die Freisetzung geruchsbildender organischer Verbindungen zu minimieren.

- Vermeiden Sie Beschichtungen und Verunreinigungen: Materialien mit Beschichtungen, Klebstoffen oder anderen Oberflächenbehandlungen können zusätzliche Gerüche und Dämpfe erzeugen. Die Wahl von rohen oder nur minimal behandelten Materialien kann dazu beitragen, diese Probleme zu mildern.

Prozessoptimierung

Durch die Optimierung des Laserschneidprozesses kann die Geruchsbildung minimiert und die Gesamteffizienz verbessert werden.

- Laserparameter: Durch Anpassen der Leistung, Geschwindigkeit und Fokussierung des Lasers kann die Menge des verdampfenden und brennenden Materials verringert und so die Geruchsbildung reduziert werden. Beispielsweise kann die Verwendung der niedrigsten effektiven Leistungseinstellung die thermische Zersetzung von Materialien minimieren.

- Schnittpfadoptimierung: Durch eine effektive Planung des Schnittpfads können der zum Schneiden erforderliche Zeit- und Energieaufwand verringert werden, wodurch die Menge des verdampften Materials und die Geruchsbildung reduziert werden können.

- Hilfsgas: Die Wahl des richtigen Hilfsgases, z. B. Stickstoff statt Sauerstoff, kann dazu beitragen, die Geruchsintensität zu verringern. Stickstoff kann zu einem saubereren Schnitt mit weniger Nebenprodukten beitragen.

Persönliche Schutzausrüstung (PPE)

Während technische Maßnahmen wie Belüftung und Materialauswahl die wichtigsten Methoden zur Geruchsminderung darstellen, bietet persönliche Schutzausrüstung (PSA) den Arbeitern zusätzlichen Schutz.

- Atemschutzmasken: Hochwertige Atemschutzmasken mit Filtern, die speziell zum Auffangen von Partikeln und flüchtigen organischen Verbindungen (VOCs) entwickelt wurden, schützen Arbeiter vor dem Einatmen gefährlicher Stoffe.

- Schutzkleidung: Tragen Sie Handschuhe und Schutzkleidung, um Hautkontakt mit potenziell schädlichen Partikeln und Dämpfen zu vermeiden. Dies ist besonders wichtig, wenn mit Materialien gearbeitet wird, von denen bekannt ist, dass sie giftige Substanzen freisetzen.

- Augenschutz: Zum Schutz der Augen vor Dämpfen und Partikeln sollten Schutzbrillen oder Masken getragen werden.

- Schulung und Nutzung: Stellen Sie sicher, dass die Mitarbeiter in der ordnungsgemäßen Nutzung der PSA geschult sind und deren Bedeutung für die Wahrung von Gesundheit und Sicherheit verstehen.

Routinewartung

Durch regelmäßige Wartung Ihrer Laserschneidgeräte und Belüftungssysteme können Sie einen effizienten Betrieb sicherstellen und Gerüche vermeiden.

- Wartung der Ausrüstung: Überprüfen und warten Sie Ihre Laserschneidmaschine regelmäßig, um sicherzustellen, dass sie effizient arbeitet und keine übermäßigen Dämpfe erzeugt. Dazu gehört das Reinigen des Schneidbereichs, das Prüfen auf Verschleiß und das Sicherstellen, dass alle Komponenten ordnungsgemäß funktionieren.

- Wartung des Lüftungssystems: Führen Sie regelmäßig eine Überprüfung und Wartung des Lüftungssystems durch. Dazu gehört auch die Reinigung oder der Austausch von Filtern, die Überprüfung von Leitungen und Ventilatoren und die Sicherstellung, dass der Luftstrom nicht behindert wird.

- Luftqualität überwachen: Überwachen Sie kontinuierlich die Luftqualität am Arbeitsplatz, um etwaige Probleme zu erkennen und zu beheben. Verwenden Sie Luftqualitätssensoren, um die Konzentration flüchtiger organischer Verbindungen, Feinstaub und anderer Schadstoffe zu messen.

Zusammenfassung

Holen Sie sich Laserschneidlösungen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.