Herausforderungen und Grenzen der Faserlaserschneidtechnologie

Die Faserlaserschneidtechnologie wird in der modernen Fertigung häufig eingesetzt. Mit ihren Vorteilen wie hoher Effizienz, hoher Präzision und Anpassungsfähigkeit an eine Vielzahl von Materialien ist sie in vielen Branchen zur Kernverarbeitungstechnologie geworden. Im tatsächlichen Betrieb steht das Faserlaserschneiden jedoch immer noch vor einer Reihe von Herausforderungen, darunter die Schwierigkeit, stark reflektierende Materialien zu schneiden, die Effizienz der Verarbeitung dicker Materialien und technische Einschränkungen wie Kantenqualität und Toleranzkontrolle. Dieser Artikel untersucht diese Herausforderungen ausführlich und bietet entsprechende Lösungen, um Unternehmen dabei zu helfen, die Anwendungseffekte des Faserlaserschneidens zu optimieren.

Neben den technischen Herausforderungen betont der Artikel auch die Einschränkungen in Bezug auf Umwelt, Sicherheit, Gerätewartung und Kosten. Durch technologische Innovationen, optimierte Produktionsprozesse und regelmäßige Gerätewartung können Unternehmen die Schnittqualität und die Betriebseffizienz der Geräte effektiv verbessern, die Ausfallraten senken und die Lebensdauer der Geräte verlängern. Im Allgemeinen ist die Lösung der Herausforderungen, denen sich die Faserlaserschneidtechnologie gegenübersieht, und die Reaktion darauf durch Management- und technologische Innovationen der Schlüssel für Unternehmen, um die Produktivität zu steigern, die Kosten zu senken und Wettbewerbsvorteile zu erzielen.

Inhaltsverzeichnis

Überblick über die Faserlaserschneidtechnologie

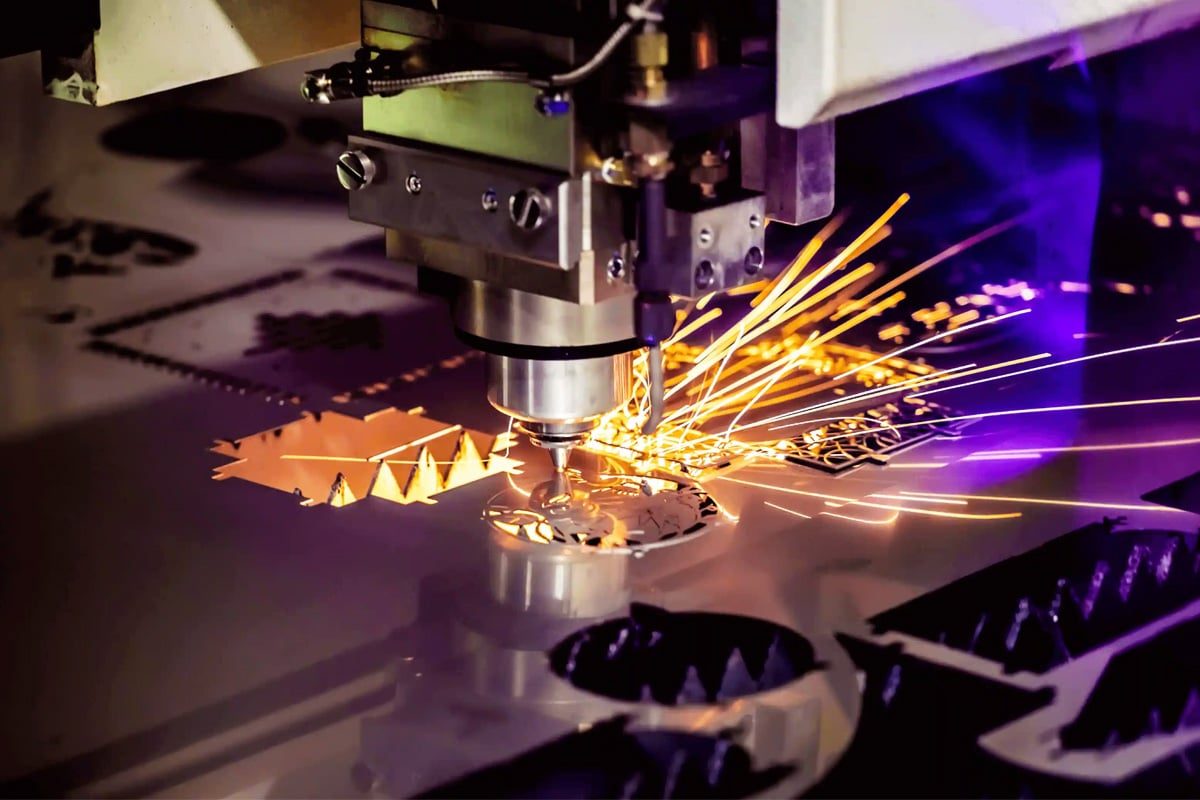

So funktioniert es

Faserlaserschneiden ist eine Verarbeitungstechnologie, bei der ein Laserstrahl mit hoher Leistungsdichte zum Schneiden von Metall und Nichtmetall verwendet wird. Der Laser wird über eine Glasfaser zum Schneidkopf übertragen und auf einen sehr kleinen Punkt fokussiert. Das Material wird durch lokales Erhitzen schnell geschmolzen oder verdampft, und das geschmolzene Material wird mithilfe von Hilfsgasen (wie Sauerstoff und Stickstoff) weggeblasen, um den Schnitt abzuschließen.

Vorteile

- Hohe Präzision: Der Durchmesser des fokussierten Laserstrahls ist extrem klein, wodurch ein hochpräzises Schneiden komplexer Muster möglich ist.

- Hohe Effizienz: Der Faserlasergenerator verfügt über eine hohe photoelektrische Umwandlungseffizienz und ist für die Massenproduktion geeignet.

- Breite Materialanpassungsfähigkeit: Geeignet zum Schneiden einer Vielzahl von Metallmaterialien (wie Kohlenstoffstahl, Edelstahl, Aluminium und Kupfer).

- Geringe Wartungskosten: Der Faserlasergenerator hat keine Verbrauchsmaterialien und eine lange Lebensdauer.

Häufige Herausforderungen und Lösungen beim Faserlaserschneiden

Die Faserlaserschneidtechnologie ist mit ihrer hohen Präzision, hohen Effizienz und breiten Materialanpassungsfähigkeit zu einem wichtigen Werkzeug in der modernen Fertigung geworden. In der praktischen Anwendung steht diese Technologie jedoch immer noch vor einer Reihe von Herausforderungen, wie z. B. der Schwierigkeit beim Schneiden reflektierender Materialien, den Einschränkungen bei der Verarbeitung dicker Materialien, der Kantenqualität und Toleranzkontrolle, dem Schneiden komplexer geometrischer Formen, Umwelt- und Sicherheitsproblemen, Gerätewartung und Ausfallzeiten sowie hohen Investitionskosten. Wir analysieren diese allgemeinen Herausforderungen eingehend und bieten praktische Lösungen, die Unternehmen dabei helfen, die Produktionseffizienz und den Return on Investment zu verbessern und gleichzeitig die Schnittqualität zu optimieren.

Reflektierende Materialien

Herausforderung

Beim Schneiden von stark reflektierenden Materialien (wie Aluminium und Kupfer) kann die hohe Reflektivität der Materialoberfläche zum Laser einen Teil der Energie zum Schneidkopf reflektieren. Eine kontinuierliche Reflektion kann die optischen Komponenten beschädigen und sogar die Stabilität und Lebensdauer des Lasergenerators beeinträchtigen. Dies gilt insbesondere für Faserlasergeneratoren, da ihre hohe Leistungsdichte das Risiko einer Beschädigung optischer Komponenten erhöhen kann.

Lösung

- Verwenden Sie reflektierende Isolatoren: Installieren Sie reflektierende Isolatoren im optischen Pfad, um den Lasergenerator und die optischen Komponenten vor Schäden durch reflektierte Laser zu schützen.

- Optimieren Sie die Laserparameter: Erhöhen Sie die Absorptionsfähigkeit des Materials und reduzieren Sie Reflexionen, indem Sie die Laserfrequenz, Leistungsdichte und Fokusposition anpassen.

- Verwenden Sie spezielle Lasergeneratoren: Wählen Sie Faserlasergeneratoren, die speziell zum Schneiden stark reflektierender Materialien entwickelt wurden (z. B. Lasergeneratoren mit speziellen Wellenlängen).

- Oberflächenbehandlung: Behandeln Sie die Materialoberfläche (z. B. durch Beschichten oder Sandstrahlen), um die Reflektivität zu verringern und die Laserabsorption zu verbessern.

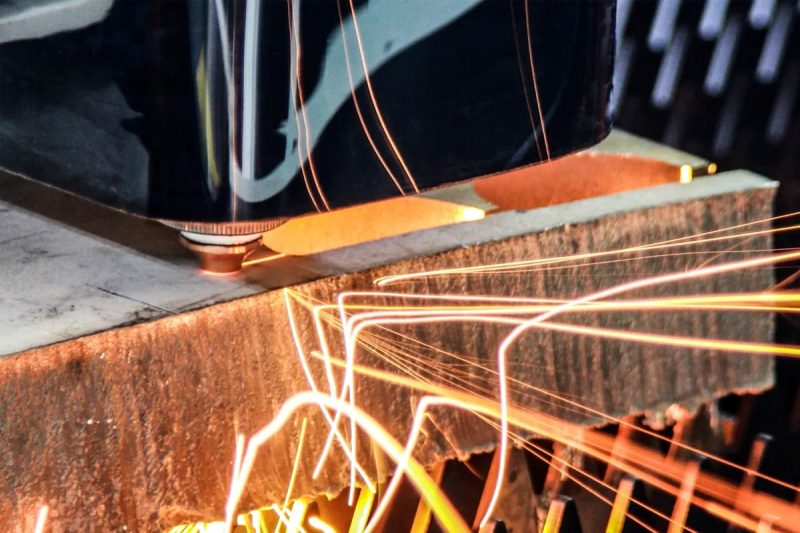

Materialstärkenbegrenzung

Herausforderung

Wenn ein Faserlasergenerator dicke Platten (wie Stahlplatten oder Aluminiumplatten mit einer Dicke von mehr als 25 mm) schneidet, verringert sich die Schneidleistung erheblich und die Kanten können rau und unregelmäßig sein. Dies liegt an der begrenzten Leistungsdichte des Laserstrahls, die es schwierig macht, tief in dickere Materialien einzudringen. Aber jetzt, da es leistungsstärkere Laserschneidmaschinen gibt, wurde dieses Problem verbessert.

Lösung

- Erhöhen Sie die Laserleistung: Wählen Sie einen Lasergenerator mit höherer Leistung (z. B. 12 kW oder mehr), um die Schneidfähigkeit dicker Materialien zu verbessern.

- Schneidparameter optimieren: Passen Sie Fokusposition, Schneidgeschwindigkeit sowie Art und Druck des Hilfsgases an, um eine tiefere Penetration und glattere Schnittkanten zu erzielen.

- Stufenschneiden: Reduzieren Sie die Wärmeeinflusszone dicker Platten und verbessern Sie die Schnittqualität durch Mehrfachschneiden oder Vorstanzen.

- Wählen Sie für dicke Platten geeignete Geräte: Verwenden Sie Laserschneidgeräte mit speziell entwickelten Schneidköpfen und Kühlsystemen, um speziell die Bearbeitung dicker Platten zu bewältigen.

Kantenqualität und Toleranz

Herausforderung

Während des Schneidvorgangs können an den Kanten Grate, Schlackenansammlungen oder Brandflecken auftreten, was nicht nur das Erscheinungsbild des Produkts beeinträchtigt, sondern auch Komplikationen bei der nachfolgenden Verarbeitung verursachen kann. Genauigkeitsabweichungen und Probleme mit der Kantenqualität treten besonders deutlich beim Schneiden mit hoher Geschwindigkeit oder beim Schneiden spezieller Materialien auf.

Lösung

- Passen Sie die Schnittgeschwindigkeit an: Reduzieren Sie die Schnittgeschwindigkeit entsprechend, um sicherzustellen, dass dem Laser genügend Zeit bleibt, um die Schneidebahn in hoher Qualität zu bearbeiten.

- Hilfsgas optimieren: Verwenden Sie hochreinen Sauerstoff oder Stickstoff, um die Kantenreinheit und -glätte zu verbessern und gleichzeitig die Schlackenbildung zu reduzieren.

- Verwenden Sie einen erweiterten Schneidkopf: Wählen Sie einen Schneidkopf mit automatischer Fokusfunktion, um den Fokus in Echtzeit an unterschiedliche Materialien und Dickenänderungen anzupassen.

- Kalibrieren Sie die Ausrüstung regelmäßig: Stellen Sie die Genauigkeit der Schneidausrüstung sicher, einschließlich der Ausrichtung des Laserstrahls und der Kalibrierung der Plattformebene, um Fehler zu reduzieren.

Komplexe Geometrien und Designs

Herausforderung

Beim Schneiden komplexer Muster (wie Kurven oder Mikrolöcher) ist es schwieriger, den Laserstrahlweg zu steuern, was zu Überhitzung, Verformung oder Detailverlust führen kann. Dies ist insbesondere bei der Herstellung von Teilen wichtig, die hohe Präzision und Wiederholgenauigkeit erfordern.

Lösung

- Steuerungssoftware aktualisieren: Verwenden Sie CAD/CAM-Software mit hochpräzisen Pfadplanungsfunktionen, um Schnittpfade zu optimieren und die Wärmestauung zu reduzieren.

- Passen Sie die Laserparameter an: Reduzieren Sie die Leistungsdichte oder die Schneidgeschwindigkeit, um sicherzustellen, dass sich das Material beim Schneiden nicht durch Überhitzung verformt.

- Verwenden Sie Düsen mit kleinem Durchmesser: Kleine Düsen können den Laser und das Hilfsgas besser fokussieren, um den Anforderungen beim Schneiden komplexer Geometrien gerecht zu werden.

- Segmentierte Verarbeitung: Schneiden Sie bei besonders komplexen Designs in Segmente, um Verformungen oder Detailverluste durch Wärmekonzentration zu vermeiden.

Umwelt- und Sicherheitsaspekte

Herausforderung

Beim Faserlaserschneiden entstehen hohe Temperaturen, Laserstrahlen mit hoher Helligkeit und schädlicher Rauch, die die Gesundheit der Bediener und die Umwelt gefährden können. Darüber hinaus können unsachgemäß bediente Hochleistungslaser Unfälle verursachen.

Lösung

- Geschlossene Ausrüstung: Wählen Sie geschlossene Schneidausrüstung, um sicherzustellen, dass Laser und Rauch auf einen sicheren Bereich beschränkt bleiben.

- Installieren Sie ein Filtersystem: Statten Sie Ihr Zuhause mit hocheffizienten Rauchfiltern und Belüftungsgeräten aus, um den Ausstoß schädlicher Gase und Partikel zu reduzieren.

- Schutzausrüstung tragen: Bediener müssen Laserschutzbrillen tragen und die Geräte in einer Umgebung betreiben, die den Standards entspricht.

- Legen Sie Sicherheitsvorschriften fest: Entwickeln Sie detaillierte Betriebs- und Wartungsverfahren und bieten Sie den Mitarbeitern entsprechende Schulungen an.

Wartung und Ausfallzeiten

Herausforderung

Faserlaser-Schneidmaschinen haben hohe Anforderungen an die Sauberkeit der Umgebung und an Kühlsysteme. Staub und Schadstoffe können die Leistung der Geräte beeinträchtigen und die Reparatur von Störungen verlängert die Ausfallzeit.

Lösung

- Reinigen Sie die Linse und die optischen Komponenten regelmäßig, um zu verhindern, dass Staub und Schmutz die Laserübertragung beeinträchtigen.

- Überprüfen Sie das Kühlsystem: Stellen Sie sicher, dass Durchfluss und Temperatur des Kühlmittels im normalen Bereich liegen, um eine Überhitzung des Lasergenerators zu vermeiden.

- Ersatzteilverwaltung: Halten Sie Ersatzteile für gefährdete Teile bereit, um wartungsbedingte Ausfallzeiten zu reduzieren.

- Prädiktive Wartung: Verwenden Sie intelligente Überwachungssysteme, um den Gerätestatus in Echtzeit zu überwachen und potenzielle Probleme im Voraus zu erkennen.

Kostenüberlegungen

Herausforderung

Die Anschaffungskosten einer Faserlaserschneidmaschine sind hoch. Zusammen mit dem Bedarf an Strom und Hilfsgas während des Betriebs können die Gesamtkosten das Budget einiger Unternehmen übersteigen.

Lösung

- Optimieren Sie den Produktionsprozess: Reduzieren Sie Materialabfall und verbessern Sie die Effizienz durch eine sinnvolle Schnittreihenfolge und -anordnung.

- Wählen Sie die geeignete Konfiguration: Wählen Sie die kostengünstigste Lasergeneratorleistung und Zusatzausrüstung entsprechend dem tatsächlichen Bedarf, um Überinvestitionen zu vermeiden.

- Langfristige Nutzenanalyse: Berücksichtigen Sie umfassend die niedrigen Wartungskosten und die hohe Effizienz des Faserlasergenerators und betrachten Sie die Ausrüstung als langfristige Produktionsinvestition.

Die Faserlaserschneidtechnologie spielt in der modernen Fertigung eine wichtige Rolle, steht aber auch vor einer Reihe von Herausforderungen, darunter die Schwierigkeit, stark reflektierende Materialien zu schneiden, die Einschränkung bei der Verarbeitung dicker Materialien, die Kantenqualität und die Toleranzkontrolle. Als Reaktion auf diese Herausforderungen können die Schnittqualität und die Verarbeitungseffizienz durch Optimierung der Laserparameter, Auswahl geeigneter Lasergeneratoren und Hilfsgase, Verwendung fortschrittlicher Schneidköpfe und Software sowie regelmäßige Gerätewartung effektiv verbessert werden. Darüber hinaus müssen Umweltsicherheit, Wartungsanforderungen und Kostenprobleme durch wissenschaftliches Management und technologische Innovation gelöst werden. Im Allgemeinen kann die Lösung dieser Herausforderungen nicht nur die Anwendungseffekte der Faserlaserschneidtechnologie verbessern, sondern Unternehmen auch dabei helfen, eine höhere Produktionseffizienz und niedrigere Betriebskosten zu erzielen.

Zusammenfassen

Aufgrund ihrer hohen Effizienz und Präzision wird die Faserlaserschneidtechnologie in der Fertigungsindustrie häufig eingesetzt. Angesichts der Herausforderungen wie dem Schneiden hochreflektierender Materialien, der Verarbeitung dicker Materialien und der Qualitätskontrolle der Kanten müssen Unternehmen jedoch effektive Lösungen für den tatsächlichen Betrieb finden. Durch die Optimierung der Lasergeneratorparameter, die Verbesserung der Schneidprozesse und der Gerätewartung können viele technische Einschränkungen gemildert und so die Gesamtproduktionseffizienz und Verarbeitungsqualität verbessert werden.

Um das Potenzial der Faserlaserschneidtechnologie voll auszuschöpfen, sind technologische Innovation und wissenschaftliche Managementstrategien gleichermaßen wichtig. Durch die Einführung fortschrittlicher Steuerungssysteme, die Optimierung der Leistung von Lasergeneratoren und der Produktionsprozesse können Unternehmen technische Engpässe kontinuierlich überwinden und die Schnittqualität und -effizienz verbessern. Gleichzeitig können ein vollständiger Wartungsplan für die Ausrüstung und eine verfeinerte Kostenkontrolle den langfristig stabilen Betrieb der Ausrüstung sicherstellen und so die Kapitalrendite maximieren. Bei der Bewältigung technischer Herausforderungen ist die Kombination von Innovation und Managementstrategien zweifellos der Schlüssel zur Förderung der nachhaltigen Entwicklung von Unternehmen.

Holen Sie sich Laserlösungen

Als branchenführender Anbieter von Lasertechnologie AccTek-Laser ist bestrebt, seinen Kunden hochwertige Lösungen zum Faserlaserschneiden anzubieten. Ob komplexe Schneidanforderungen oder Herausforderungen bei der Verarbeitung von stark reflektierenden und dicken Materialien – AccTek Laser kann mit seiner fortschrittlichen Technologie und umfassenden Erfahrung maßgeschneiderte Lösungen anbieten, mit denen Kunden die besten Verarbeitungsergebnisse und die höchste Produktionseffizienz erzielen können. Durch kontinuierliche technologische Innovation und perfekten Kundendienst stellen wir sicher, dass jeder Laserschneidmaschine kann stabil arbeiten, um die Bedürfnisse der Kunden in verschiedenen Anwendungsszenarien zu erfüllen. Wenn Sie sich für uns entscheiden, erhalten Sie hervorragende Unterstützung bei der Lasertechnologie, die Ihrem Unternehmen hilft, sich auf dem hart umkämpften Markt abzuheben.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen