Herausforderungen und Reaktionen auf die Laserschneidtechnologie

In der heutigen boomenden Fertigungsindustrie ist die Laserschneidtechnologie zu einem unverzichtbaren und wichtigen Werkzeug geworden. Aufgrund ihrer hohen Präzision, hohen Effizienz und breiten Anwendbarkeit wird sie häufig in der Metallverarbeitung, im Automobilbau, in der Luft- und Raumfahrt und in anderen Bereichen eingesetzt. Wie jede andere Technologie bringt die Laserschneidtechnologie jedoch ihre eigenen Herausforderungen und Einschränkungen mit sich. Von den Materialeigenschaften bis zu den Betriebskosten der Geräte, von der Schnittgeschwindigkeit bis zu den Sicherheitsvorkehrungen wirken sich diese Herausforderungen nicht nur auf die Schnittqualität und -effizienz aus, sondern auch auf die kontinuierliche Innovation und Verbesserung der Technologie.

In den folgenden Artikeln gehen wir näher auf die verschiedenen Herausforderungen ein, denen sich die Laserschneidtechnologie gegenübersieht, und schlagen entsprechende Strategien vor, um die Entwicklung und Anwendung der Laserschneidtechnologie weiter voranzutreiben.

Inhaltsverzeichnis

Grundprinzipien der Laserschneidtechnologie

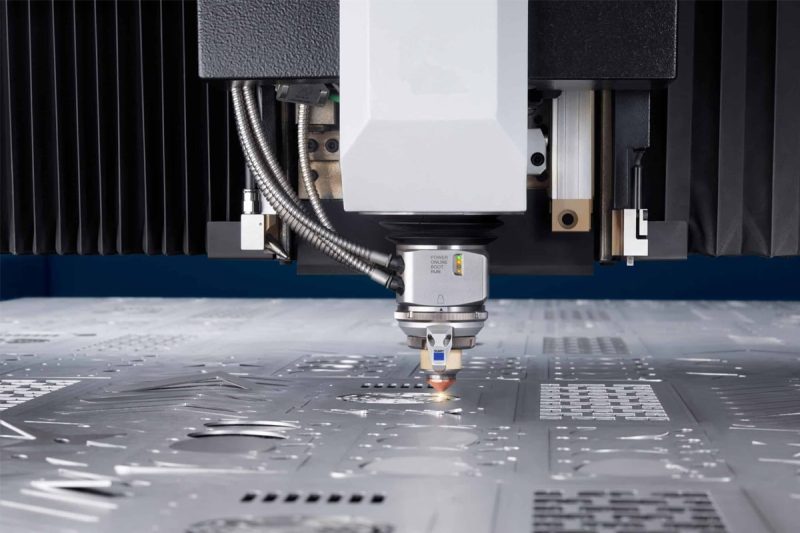

Die Laserschneidtechnologie ist ein hochpräzises Bearbeitungsverfahren. Das Grundprinzip besteht darin, die Oberfläche des Werkstücks mithilfe von Laserstrahlen thermisch zu bearbeiten. Der Laserstrahl mit hoher Energiedichte erhitzt das Material lokal, um das Material zu schneiden, zu gravieren oder zu bohren. Zweck. Die Grundprinzipien der Laserschneidtechnologie lassen sich wie folgt kurz zusammenfassen:

- Lasergenerator erzeugt Laser: Die Schlüsselkomponente im Laserschneidsystem ist der Lasergenerator, der hochenergetische, hochdichte und hochmonochromatische Laserstrahlen erzeugen kann.

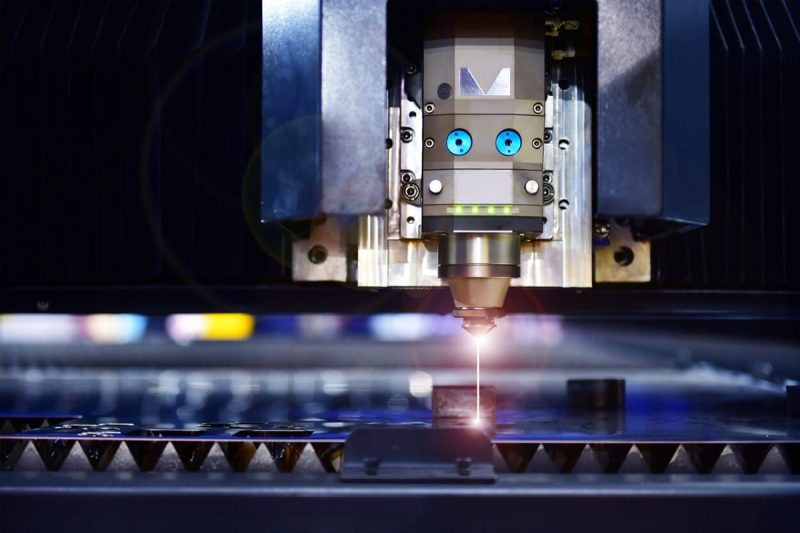

- Fokussierter Laserstrahl: Durch den Einsatz optischer Elemente wie Linsen oder Spiegel wird der Laserstrahl auf einen kleinen Punkt auf der Oberfläche des Werkstücks fokussiert und bildet dort einen Spot mit hoher Energiedichte.

- Material absorbiert Laserenergie: Die Oberfläche des bestrahlten Materials absorbiert die Laserenergie und wandelt sie in Wärmeenergie um.

- Erwärmung und Schmelzen des Materials: Durch die hohe Energiedichte des Laserstrahls wird das Material lokal erhitzt, bis schließlich der Schmelzpunkt oder Verdampfungspunkt des Materials erreicht wird.

- Strahl- und Luftstromunterstützung: Beim Schneidvorgang wird in der Regel eine Luftstromunterstützung eingesetzt, um das geschmolzene Material wegzublasen und den Schneidvorgang zu beschleunigen.

- Schnittformation: Während sich der Laserstrahl über die Oberfläche des Werkstücks bewegt, wird das Material in die gewünschte Form oder das gewünschte Profil geschnitten.

Obwohl die Laserschneidtechnologie viele Vorteile bietet, ist sie auch mit einigen Herausforderungen und Einschränkungen konfrontiert, darunter Einschränkungen hinsichtlich Materialart und -dicke. Als Reaktion auf diese Herausforderungen sind daher kontinuierliche technologische Innovationen und Verbesserungen erforderlich, um die Leistung und den Anwendungsbereich der Laserschneidtechnologie zu verbessern.

Bestehende technische Einschränkungen beim Laserschneiden

Die Laserschneidtechnologie wird in vielen Bereichen eingesetzt, es gibt jedoch auch einige technische Einschränkungen, die sich auf Material- und Dickenbeschränkungen, Schnittgeschwindigkeit und Energieeffizienz, Anschaffungskosten der Ausrüstung und Wartungsbetriebskosten, Kantenqualität und Materialverformung, Sichtlinienbeschränkungen usw. beziehen.

Material- und Dickenbeschränkungen

Die Laserschneidtechnologie unterliegt bei der Bearbeitung bestimmter Materialarten gewissen Einschränkungen. Transparente Materialien oder Materialien mit hoher Reflektivität können beispielsweise nur schwer durchdrungen oder absorbiert werden, sodass keine guten Schneidergebnisse erzielt werden können. Darüber hinaus kann das Schneiden bestimmter Speziallegierungen oder Verbundwerkstoffe ebenfalls eingeschränkt sein. Darüber hinaus hat auch die Dicke verschiedener Materialien einen großen Einfluss auf das Laserschneiden. Zu dicke oder zu dünne Materialien können zu einer verringerten Schnittqualität führen oder sogar dazu, dass der Schneidvorgang nicht abgeschlossen werden kann.

Schnittgeschwindigkeit und Energieeffizienz

Die Geschwindigkeit des Laserschneidens wird normalerweise durch die Energiedichte und die Strahlleistung begrenzt. Eine Erhöhung der Schneidgeschwindigkeit erfordert häufig eine Erhöhung der Laserleistung, was den Energieverbrauch erhöht. Dies führt zu einer verringerten Energieeffizienz und höheren Verarbeitungskosten. Daher müssen bei der Verfolgung höherer Schneidgeschwindigkeiten Energieeffizienz und Verarbeitungsqualität in Einklang gebracht werden, um wirtschaftliche und angemessene Produktionskosten zu erreichen.

Anfängliche Gerätekosten und Wartungsbetriebskosten

Die Anschaffung von Laserschneidgeräten ist relativ teuer, insbesondere bei größeren Geräten, die eine Hochleistungslaserquelle erfordern. Darüber hinaus dürfen die Wartungs- und Betriebskosten der Geräte nicht außer Acht gelassen werden, einschließlich der Wartung des Lasergenerators, der Reinigung und Kalibrierung des optischen Systems, des Betriebs von Gas- und Kühlsystemen usw. Diese Kosten erhöhen nicht nur die Produktionskosten, sondern erfordern auch professionelles und technisches Personal für Wartung und Betrieb, sodass sie auch bestimmte Anforderungen an das Kapital und die Humanressourcen des Unternehmens stellen.

Kantenqualität und Materialverformung

Während des Laserschneidprozesses kann aufgrund der thermischen Wirkung des Laserstrahls eine Wärmeeinflusszone entstehen, die zu einer Verschlechterung der Schnittqualität und sogar zu Defekten wie Schlacke und Graten führt. Gleichzeitig unterliegen einige Materialien bei hohen Temperaturen einer thermischen Verformung, was die Verarbeitungsgenauigkeit und -qualität beeinträchtigt. Diese Probleme müssen durch Optimierung der Schneidparameter und Steuerung der Laserleistung und Brennweite gelöst werden.

Sichtlinienbeschränkungen und Sicherheitsvorkehrungen

In einigen Fällen erfordert das Laserschneiden eine präzise Positionierung und Ausrichtung des Materials. Der während der Verarbeitung entstehende Rauch, das Gas und die Schlacke können jedoch die Durchdringung und Sichtbarkeit des Laserstrahls beeinträchtigen, was zu Sichtlinieneinschränkungen führt. Darüber hinaus kann die beim Laserschneiden erzeugte Hitze auch zu Materialverformungen führen, was die Verarbeitungsqualität und -genauigkeit weiter beeinträchtigt.

Obwohl die Laserschneidtechnologie in vielerlei Hinsicht Vorteile bietet, ist sie im Allgemeinen mit vielen technischen Einschränkungen konfrontiert. Als Reaktion auf diese Einschränkungen sind kontinuierliche technologische Innovationen und Verbesserungen erforderlich, um die Leistung und den Anwendungsbereich der Laserschneidtechnologie zu verbessern und den Verarbeitungsanforderungen verschiedener Branchen gerecht zu werden.

Strategien zum Umgang mit den Einschränkungen der Laserschneidtechnologie

Angesichts der verschiedenen Einschränkungen der Laserschneidtechnologie können verschiedene Strategien und Maßnahmen ergriffen werden, um die Verarbeitungseffizienz zu verbessern, Kosten zu senken und die Verarbeitungsqualität zu verbessern. Hier sind Strategien, um die Einschränkungen der Laserschneidtechnologie zu überwinden:

Material- und Dickenbeschränkungen

- Technologische Verbesserung und Verbesserung der Anpassungsfähigkeit: Führen Sie kontinuierliche Forschung und Entwicklung sowie Innovation der Laserschneidtechnologie durch und entwickeln Sie Verarbeitungstechniken, die basierend auf ihren Eigenschaften für verschiedene Materialtypen geeignet sind. Beispielsweise können für transparente Materialien oder Materialien mit hohem Reflexionsvermögen die Laserparameter optimiert oder spezielle Verarbeitungsmethoden verwendet werden, um den Schneideffekt zu verbessern.

- Anwendung von Mehrwellenlängenlasern: Durch den Einsatz der Mehrwellenlängenlasertechnologie können die Eigenschaften verschiedener Materialien besser angepasst und die Absorptionsrate sowie die Verarbeitungseffizienz des Materials verbessert werden, wodurch der Anwendungsbereich der Laserschneidtechnologie erweitert wird.

Schnittgeschwindigkeit und Energieeffizienz

- Optimierung der Laserleistung: Durch eine sinnvolle Anpassung von Parametern wie Laserleistung und Brennweite können bei Materialien unterschiedlicher Dicke und Art die Schnittgeschwindigkeit und die Verarbeitungseffizienz optimiert werden, um höhere Produktionsgeschwindigkeiten zu erreichen.

- Effizientes optisches Systemdesign: Optimieren Sie das Design und die Anpassung des optischen Systems, um Strahlverlust und Streuung zu reduzieren und die Strahlqualität und Energiedichte zu verbessern und so die Schnittgeschwindigkeit und Energienutzung zu erhöhen.

- Anwendung energiesparender Technologien: Förderung energiesparender Lasergeneratoren und optischer Komponenten, Einführung energiesparender Kühlsysteme und Gasversorgungssysteme, Reduzierung des Energieverbrauchs und der Betriebskosten sowie Verbesserung der Energieeffizienz.

Anschaffungskosten der Ausrüstung und Wartungsbetriebskosten

- Optimierung der Geräteleistung: Verbessern Sie kontinuierlich den Entwurfs- und Herstellungsprozess der Laserschneidgeräte, verbessern Sie die Stabilität, Haltbarkeit und Leistungsindikatoren der Geräte und senken Sie die anfänglichen Gerätekosten sowie die Betriebs- und Wartungskosten.

- Regelmäßige Wartung und Instandhaltung: Richten Sie ein vollständiges System zur Wartung und Instandhaltung der Geräte ein, führen Sie regelmäßige Geräteinspektionen, Reinigungen und Kalibrierungen durch, entdecken und beheben Sie Gerätefehler umgehend und verlängern Sie die Lebensdauer und Stabilität der Geräte.

- Gemeinsam genutzte Plattformen und Outsourcing-Dienste: Durch die Nutzung gemeinsam genutzter Plattformen oder Outsourcing-Dienste und die Einführung von Leasing- oder Sharing-Modellen für Geräte können Unternehmen ihre Investitionen in die Geräte und ihre Betriebskosten senken und die Effizienz der Ressourcennutzung verbessern.

Kantenqualität und Materialverformung

- Optimierung der Bearbeitungsparameter: Durch die Anpassung von Parametern wie Laserleistung, Brennweite und Schnittgeschwindigkeit werden die Wärmeeinflusszone und die thermische Verformung während des Schneidprozesses optimiert, um die Schnittkantenqualität und die Bearbeitungsgenauigkeit zu verbessern.

- Unterstützende Verarbeitungstechnologie: In Kombination mit unterstützenden Verarbeitungstechnologien wie Luftstromunterstützung und Flüssigkeitskühlung werden die Wärmeeinflusszone und die Materialverformung kontrolliert, um die Schnittqualität und Verarbeitungsstabilität zu verbessern.

- Anwendung fortschrittlicher optischer Systeme: Einführung fortschrittlicher optischer Systeme und intelligenter Steuerungstechnologie zur präzisen Steuerung und Anpassung von Laserstrahlen sowie zur Verbesserung der Verarbeitungsgenauigkeit und Kantenqualität.

Sichtlinieneinschränkungen und Materialverformungen

- Online-Überwachung und -Steuerung: Führen Sie Echtzeit-Überwachungs- und Feedback-Steuerungstechnologie ein, um den gesamten Schneidprozess zu überwachen und zu steuern und Sichtlinienbeschränkungen und Materialverformungsprobleme während der Verarbeitung umgehend zu erkennen und zu beheben.

- Optimierung des optischen Systems: Optimieren Sie Design und Layout des optischen Systems, verringern Sie Streuung und Interferenzen des Strahls, verbessern Sie Sichtbarkeit und Durchdringung des Laserstrahls und beheben Sie das Problem der Sichtlinieneinschränkung.

- Automatische Positionierung und Ausrichtung: Einführung einer Technologie zur automatischen Positionierung und Ausrichtung, um die Genauigkeit und Stabilität der Verarbeitungsgeräte zu verbessern und die Auswirkungen manueller Eingriffe und Sichtlinieneinschränkungen auf die Verarbeitungseffizienz zu verringern.

Zusammenfassend lässt sich sagen, dass die verschiedenen Einschränkungen der Laserschneidtechnologie durch technologische Innovationen, Prozessoptimierung, Geräteaufrüstungen und Intelligenz bewältigt werden können, um die Schneidleistung, -qualität und den Anwendungsbereich zu verbessern. Mit der kontinuierlichen Entwicklung und Verbesserung der Technologie wird davon ausgegangen, dass die Laserschneidtechnologie in Zukunft weit verbreitet sein und weiterentwickelt werden wird.

Zusammenfassen

Bei der Entwicklung und Anwendung von Laser schneiden Technologie stehen wir zweifellos vor verschiedenen Herausforderungen und Einschränkungen. Von der Materialauswahl und Schnittgeschwindigkeit bis hin zu den Gerätekosten und der Wartung stellt jeder Aspekt eine Herausforderung für die weit verbreitete Anwendung der Laserschneidtechnologie dar. Durch technologische Innovation, Prozessoptimierung und Gerätemodernisierung können wir diese Herausforderungen jedoch effektiv bewältigen. Es sind diese Herausforderungen, die uns dazu veranlassen, weiterhin Innovationen und Verbesserungen vorzunehmen, die Anwendbarkeit und Wettbewerbsfähigkeit der Laserschneidtechnologie zu verbessern und den Fortschritt der Laserschneidtechnologie voranzutreiben.

Kontaktinformationen

- [email protected]

- [email protected]

- +86-19963414011

- Nr. 3 Zone A, Industriegebiet Lunzhen, Stadt Yucheng, Provinz Shandong.

Holen Sie sich Laserlösungen